Tecnología de sinterización para minerales de hierro y optimización del diseño de máquinas de sinterización

Tecnología de sinterización de minerales de hierro y optimización del diseño de máquinas de sinterización

La tecnología de sinterización en su forma más básica es muy simple y ha estado en uso desde principios del siglo XX. Sin embargo, aunque la tecnología básica es simple, el control del proceso se basa en una serie de parámetros de proceso interdependientes extremadamente complejos y requiere una comprensión profunda del efecto de estos parámetros en la capacidad de producción y la calidad del sinterizado.

Tecnología de sinterización básica

La tecnología de sinterización es básicamente un proceso de aglomeración de los finos de mineral de hierro que depende del calor para derretir la superficie de las partículas más pequeñas y formar aglomerados más grandes. Una planta de sinterización típica consta de una serie de unidades operativas secuenciales con la máquina de sinterización en el corazón de la planta. La secuencia simplificada del proceso es la siguiente.

Materias primas que consisten en finos de mineral de hierro, coque, modificadores de escoria como piedra caliza, dolomita, mineral de manganeso, cal, cuarcita y arena, etc., y materiales de desecho como cascarilla de laminación, cribas, polvos, lodos y escorias de conversión, etc. se dosifican y se transportan a un sistema de mezcla. Las materias primas se mezclan en un tambor mezclador giratorio después de la adición de finos de retorno de sinterización y agua para lograr una alimentación verde para el proceso. El proceso de mezcla normalmente se denomina "nodulización". La alimentación verde nodulizada se carga en la hebra de la máquina de sinterización encima de una capa de solera dimensionada para formar el "lecho de sinterización". Este lecho pasa por el horno de encendido (campana) para iniciar la reacción. Los quemadores en la campana encienden el carbón en la alimentación verde cargada en forma de brisa de coque. La reacción se propaga por reacción química entre el carbón y el aire aspirado a través del lecho de sinterización por los extractores. El sinterizado se quema verticalmente mientras el lecho se mueve horizontalmente hacia el extremo de descarga. El material sinterizado se descarga a través de una trituradora de sinterizado caliente a un enfriador de sinterizado, donde se sopla aire ambiental a través del material caliente sinterizado triturado desde abajo. Después de enfriarse, el sinterizado se transporta a una sección de trituración y cribado donde se clasifica y finalmente se transporta al almacén del alto horno o al almacenamiento de sinterizado.

Las máquinas de sinterización que normalmente se utilizan son máquinas de línea recta para plantas de sinterización grandes y máquinas anulares para plantas de sinterización pequeñas. Los gases de escape generalmente se limpian en ciclones y separadores electrostáticos antes de descargarlos a la atmósfera.

Además de todas las demás demandas, el diseño de una planta de sinterización moderna con una máquina de sinterización de tipo hebra debe cumplir con los requisitos de preparación y manipulación de materias primas, así como de manipulación y dimensionamiento de productos junto con controles e instrumentación razonablemente sofisticados.

La homogeneidad superior y la alta permeabilidad de la mezcla sinterizada son factores decisivos para lograr una alta productividad y calidad del sinterizado con un consumo reducido de energía.

Después de enfriarse, el producto de sinterización se dimensiona en la sección de trituración y cribado. Allí, el material de sinterización enfriado se reduce de tamaño para usarse en tres aplicaciones diferentes, a saber, (i) retorno de finos al proceso de sinterización, (ii) capa de solera y (iii) para uso en carga de alto horno. Las partículas de grano pequeño se recirculan de vuelta al proceso de sinterización, las partículas de tamaño medio se utilizan generalmente como capa de solera para la protección de los vagones de paletas y las partículas de tamaño más grande se transportan al alto horno.

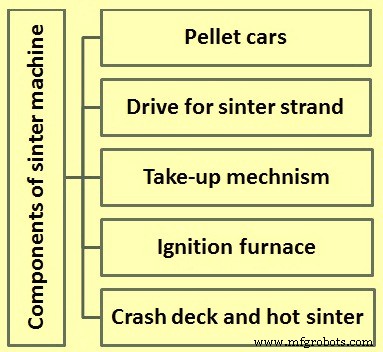

La máquina de sinterización propiamente dicha sigue siendo el núcleo de la tecnología de fabricación de sinterización y tiene los componentes principales (Fig. 1), a saber, (i) carros de pellets, (ii) accionamiento para la hebra de sinterización, (iii) mecanismo de recogida, (iv) horno de encendido, y (v) plataforma de choque y trituradora de sinterización en caliente. Las líneas generales de los requisitos de diseño y los enfoques de ingeniería para estos componentes de la máquina de sinterización se describen a continuación.

Fig. 1 Componentes principales de la máquina de sinterización

Coches de paletas

Las vagonetas transportan el material de alimentación verde a lo largo de la línea de la máquina y por encima de las cajas de viento (donde hay una presión negativa del sistema) mientras se lleva a cabo el proceso de sinterización del material de alimentación verde. La hebra de sinterización consta de varios carros de gránulos y puede considerarse como una cadena sin fin no eslabonada debido a su movimiento. Debido a ello, las transpaletas están sujetas a tensiones derivadas de lo siguiente.

- Exposición a variaciones térmicas cíclicas debido a las altas temperaturas experimentadas en el lado de sinterización (superior) de la hebra y el enfriamiento de los carros que tiene lugar en el lado de retorno (inferior) de las secciones de la hebra.

- Exposición a cargas estáticas cíclicas de la masa de la alimentación verde/sinterizado.

- Exposición a cargas dinámicas cíclicas de las fuerzas impartidas por las ruedas dentadas motrices, así como por las transpaletas entre sí.

Aunque el desarrollo de las máquinas de sinterización de tipo hebra y los materiales para sus componentes ha estado ocurriendo durante más de un siglo, el hecho es que el trabajo exigente mencionado anteriormente resulta en la fatiga de los materiales más adecuados (grafito nodular, en escamas y fundición blanca, etc.) en un número limitado de ciclos. Por lo tanto, muchas de las plantas de sinterización suelen hacer planes de sustitución de los carros de pellets basándose en una vida útil media de 10 años, algo menos de 330 días al año.

La elección de los materiales y las formas de los componentes de los carros de paletas está determinada además por los requisitos, a saber (i) caída de presión mínima a través de las barras de rejilla, (ii) máxima resistencia a la abrasión de las barras de rejilla, (iii) máxima ductilidad y resistencia a la abrasión de las placas laterales con respecto al movimiento de deslizamiento del alimento verde y el material sinterizado contra el mismo, y (iv) la rápida sustitución de los componentes desgastados o inservibles por parte del personal que no está totalmente capacitado.

Impulsor para hilo sinterizado

Los carros de paletas, que no están unidos, son empujados a lo largo del tramo superior del bastidor de la máquina por los piñones de transmisión, que están equipados con discos de contracción en un eje común. Las ruedas dentadas suelen estar equipadas con segmentos de dientes reemplazables, fundidos con precisión a partir de acero especial. Los dientes imparten una acción de rodadura sobre las ruedas internas de los conjuntos de mangueta, de los cuales cuatro están unidos a cada transpaleta. Las ruedas exteriores de los conjuntos de manguetas sirven para guiar los palés en sus puntos de retorno, es decir, en las estaciones de impulsión y descarga, mientras que las ruedas interiores soportan las cargas estáticas y dinámicas a medida que los palés se empujan a lo largo de la cadena.

El accionamiento de la hebra de sinterizado normalmente no se coloca en el extremo de descarga de la hebra, por razones de calor y facilidad de mantenimiento. Las opciones de motor principal disponibles son (i) electromecánicas, con accionamiento de velocidad variable, o (ii) electrohidráulicas, con bomba o motor de desplazamiento variable. Es posible utilizar unidades dobles o individuales. Las razones principales en la selección de transmisiones y arreglos de transmisión son (i) la reducción de las cargas radiales mediante el uso de cajas de engranajes planetarios montadas en el eje, (ii) el rango de velocidad y (iii) la facilidad de mantenimiento.

Mecanismo de recogida

Se proporciona un mecanismo de recogida para compensar la expansión térmica diferencial entre los carros de palé en movimiento y el marco junto con los rieles y las cajas de viento de la máquina de sinterización, mientras se mantiene la presión adecuada para evitar la separación de las caras del cuerpo del palé. Los mecanismos de recogida son generalmente automáticos mediante sistemas de contrapeso/polea, o con sistema hidráulico. Los beneficios de un sistema hidráulico son (i) se puede mantener una presión mínima para reducir el desgaste por fricción entre las caras del cuerpo del palet y (ii) se facilita el reemplazo de conjuntos de palets individuales (apertura del ramal) mediante el uso de un cilindro de doble acción. (o cilindros).

Los fabricantes de máquinas, por razones técnicas válidas, suelen proporcionar para las cadenas de máquinas grandes, los mecanismos de recogida que se encuentran en el extremo de descarga de la cadena. Pero para hilos de máquinas más pequeñas, es más factible proporcionar los mecanismos de recogida en el extremo del accionamiento en frío. En cualquier caso, el mecanismo respectivo debe diseñarse como una unidad móvil, ya sea montada en una disposición de ruedas/rieles, o suspendida de ella. Es necesario un mecanismo de guía preciso que permita la alineación de la estación de accionamiento en la línea central de la hebra.

Horno de encendido

El horno de encendido en una máquina de sinterización se puede describir como una caja de acero con revestimiento refractario, en la que se disponen dos o más quemadores opuestos horizontalmente. Como fuente de calor se puede utilizar cualquier tipo de combustible, como combustible gaseoso (gas de horno de coque, gas de alto horno, gas mixto o gas natural, etc.), combustibles líquidos o combustibles sólidos (carbón pulverizado). Las puertas operables verticalmente cierran las caras del horno de ignición hasta el nivel superior de la alimentación verde, para minimizar las pérdidas de calor. El propósito del horno de ignición es encender la capa superior al encender el carbón de la brisa de coque en la alimentación verde.

Para cumplir con los requisitos anteriores, el horno de encendido debe estar equipado con las siguientes características.

- La llama de los quemadores debe operar a baja velocidad para evitar la perturbación del lecho de alimentación verde.

- Una llama de forma plana es ventajosa para un encendido rápido y uniforme del alimento verde.

- Es esencial una provisión adecuada para obtener el suministro controlado de aire de enfriamiento a los quemadores para lograr la temperatura de llama deseada.

- Debe haber disponibles controles de quemadores adecuados que sean fáciles de operar.

- Todos los controles del horno deben ser a prueba de fallas.

- Las llamas piloto deben ser fiables, p. si los quemadores funcionan con gas de poder calorífico bajo y/o fluctuante, como gas de alto horno o gas mixto, entonces las llamas piloto deben funcionar con gas licuado de petróleo (GLP).

Crash-deck y trituradora de sinterización en caliente

La plataforma de choque se proporciona para guiar el material sinterizado caliente, a medida que se descarga de los carros de paletas, hacia la trituradora de sinterización caliente, que a veces también se denomina "trituradora de dedos". Como la plataforma de protección está sujeta a fuertes impactos y abrasiones, está muy revestida. En algunas máquinas, la cubierta protectora está revestida con cubos de cerámica. La vida útil de estos revestimientos debe coincidir con los períodos de mantenimiento anuales programados de la planta. En el caso de máquinas de sinterización de menor capacidad, el revestimiento de las cubiertas de protección suele hacerse con una placa resistente, o incluso con losas fundidas de materiales resistentes que normalmente se consideran adecuados.

La trituradora de sinterización en caliente reduce los grumos de torta de sinterización a un tamaño inferior a 150 mm, en preparación para el enfriamiento y la trituración secundaria. Dado que la torta de sinterización mantiene una temperatura de alrededor de 850 °C en el momento de dejar la hebra, la trituradora de sinterización caliente funciona en un entorno muy hostil. Por lo tanto, el diseño de la trituradora de sinterización en caliente es para cuidar este ambiente hostil. Este problema se soluciona con las siguientes características de diseño, como (i) dedos/ruedas de dedos intercambiables, (ii) cojinetes protegidos, (iii) ejes refrigerados por agua (en máquinas de sinterización más grandes) y (iv) reemplazo rápido del eje completo conjunto, incluyendo dedos, cojinetes y escudos de cojinetes. Esto exige la instalación para una fácil extracción de la cubierta antipolvo, así como una fácil desconexión de la transmisión de la trituradora.

Tecnología de enfriamiento de sinterización con alternativas de recuperación de calor

El enfriador de sinterizado a menudo se convierte en el cuello de botella de la producción de sinterizado, con tecnología obsoleta que conduce a una baja productividad y altos costos de operación y mantenimiento. Normalmente, el enfriador anular se usa para enfriar el sinterizado. En algunas máquinas de sinterización también se utilizan enfriadores de línea recta.

El diseño del enfriador anular ahora se compone esencialmente de una construcción de marco de anillo rígido para un centrado de material fácil y sostenible. El diseño avanzado del canal de carga del enfriador asegura una distribución más homogénea del sinterizado en el enfriador de sinterizado, manteniendo las piezas con diámetros más grandes cerca del fondo y las más pequeñas en la parte superior. Esto aumenta el rendimiento de enfriamiento, reduce el consumo de energía del ventilador y evita daños al equipo asociado. El enfriador tiene sellos de goma especiales entre el canal del enfriador móvil y el sistema de canales de aire que producen una utilización más eficiente del aire de enfriamiento.

Para mejorar aún más la eficiencia energética de la planta de sinterización, se instalan varios tipos diferentes de sistemas de recuperación de calor en el enfriador de sinterización, donde el calor sensible del aire libre se utiliza para generar energía eléctrica o procesar vapor. Hay tres posibles alternativas de recuperación de calor que se emplean generalmente. Estos son (i) el precalentamiento del aire de combustión para el horno de ignición y el postcalentamiento del sinterizado recién encendido, (ii) el sistema de recirculación selectiva de gases residuales, que proporciona conservación de coque y CO2 (dióxido de carbono), y (iii) el calor residual planta de recuperación para generación de vapor y/o energía eléctrica.

Papel de las pruebas durante el diseño de la planta de sinterización

Normalmente, las pruebas durante el diseño de la planta de sinterización tienen un triple objetivo. El objetivo incluye (i) confirmar ciertos parámetros de proceso preseleccionados basados en las plantas de sinterización similares existentes, (ii) evaluar los parámetros seleccionados en términos de la capacidad de producción propuesta de la planta de sinterización, y (iii) obtener información de diseño específica a la planta de sinterización propuesta.

El cambio de parámetros, como el porcentaje de adición de coque y, en menor medida, también el porcentaje de adición de agua, se usa normalmente para alcanzar un punto de optimización para un conjunto de parámetros operativos. Si el conjunto de condiciones se elige adecuadamente cerca del objetivo, la optimización se juzga por la 'relación de finos de sinterización' (peso de finos generados / peso de finos devueltos a la alimentación verde) que se requiere que sea lo más cercano posible a 1 (un índice de sinterización se considera bueno si la proporción está entre 0,95 y 1,05).

Si las variaciones de la brisa de agua y coque no logran alcanzar la proporción de finos de sinterización, solo se puede optimizar aún más cambiando la entrada de finos de sinterización a la mezcla de alimentación verde para una profundidad de lecho y una caída de presión (succión) establecidas.

Los siguientes parámetros de proceso normalmente se identifican inicialmente para máquinas de línea recta y se establecen en los valores preseleccionados indicados para la prueba.

- Presión de succión:1200 a 1400 mm manométricos (WG)

- Altura de la cama:de 400 a 450 mm

- Tiempo de encendido:1,5 a 2,0 minutos

- Temperatura de ignición:alrededor de 1000 grados C

- Capa de solera:de 30 a 50 mm

- Finos de retorno:del 25 % al 30 % de la producción de sinterizado

Las alternativas de prueba generalmente se eligen en función de los requisitos operativos proyectados de la planta de sinterización propuesta. Algunas de las alternativas sugeridas son (i) el caso base que consiste solo en finos de mineral sin la adición de polvos o lodos, (ii) con cierto porcentaje de polvos y lodos agregados a los finos de mineral pero sin nodulizar, y (iii) con cierto porcentaje de polvos y lodos agregados a los finos de mineral, pero esta vez prenodulizados antes de mezclarlos con los finos de mineral.

Papel de la adición de agua

Se agrega agua a la mezcla de sinterización por una variedad de razones, siendo la más importante la propagación de la aglomeración de polvo fino sobre las partículas más grandes durante el proceso de nodulización. Esto, junto con el tiempo de nodulización, juega un papel fundamental en el control de la permeabilidad de la mezcla de sinterización y, en consecuencia, de la torta de sinterización. Sin embargo, también influye en la calidad de la torta de sinterización (resistencia en frío) y en la tasa de producción, el rendimiento y la proporción de finos de sinterización. Por lo tanto, existe la necesidad de controlar la humedad durante el proceso de sinterización. Normalmente, cuando las tasas de adición de agua son altas, se necesita una mayor energía durante la sinterización y cuando las tasas de adición de agua son más bajas de lo necesario, no se produce la formación de nódulos adecuada. Por lo tanto, las tasas de adición de agua deben optimizarse mediante pruebas. Por esta razón, el control de la adición óptima de agua es crítico para una operación estable y es necesario tomar las medidas adecuadas para esto durante el diseño. Sin embargo, la adición de agua es un parámetro que se puede optimizar aún más fácilmente durante la puesta en marcha de una planta a gran escala.

Añadido a la brisa de Coca-Cola

La reacción de sinterización se propaga fundiendo la capa superficial de las partículas individuales de los finos del mineral y fusionándolas entre sí. El calor (energía) disponible para esta reacción está controlado por la reacción entre el carbón del coque agregado a la mezcla de sinterización y el oxígeno del aire aspirado a través del lecho. La interacción entre estos dos parámetros es compleja y juega un papel importante en la determinación de los resultados del proceso, es decir, la tasa de producción, el rendimiento, la proporción de finos de sinterización y la calidad de la sinterización para un conjunto determinado de parámetros de proceso fijos.

Es importante tener en cuenta que ninguno de los diferentes parámetros del proceso (caída de presión, rendimiento, tasa de producción, temperatura de ignición y adición de coque, etc.) son totalmente independientes entre sí. Sin embargo, la cantidad de carbono en forma de brisa de coque añadida a la alimentación de sinterización verde es posiblemente la más crítica de controlar, ya que determina el comportamiento del lecho durante la sinterización y también influye en cierta medida en las propiedades de enfriamiento.

Por lo general, con demasiado carbono en la mezcla de sinterización, el lecho se fusiona demasiado y comienza a cerrarse, lo que impide el flujo de aire a través del lecho para una caída de presión fija. Esto, a su vez, conduce a largos tiempos de sinterización y bajas tasas de producción. Por el contrario, muy poco carbono en la mezcla de sinterización impide una sinterización adecuada y aumenta la cantidad de finos de retorno del proceso, al mismo tiempo que reduce el rendimiento. La prueba es la mejor manera de determinar el porcentaje óptimo de carbón (brisa de coque) necesario para la optimización del proceso de sinterización.

Durante las pruebas que se llevan a cabo para el diseño de la planta, se elige un conjunto de parámetros en función de los mejores datos disponibles para la mezcla de sinterización verde específica. La cantidad de polvo de coque que se agrega a la alimentación varía y la efectividad de la sinterización se juzga por la cantidad de finos (menos una fracción de 5 mm) producidos por el proceso (esencialmente materiales sin sinterizar). Dependiendo de la proporción de finos de entrada a salida, se ajusta la cantidad de brisa de coque.

Caída de presión

Como se indicó anteriormente, la propagación de la reacción de sinterización está controlada por la cantidad de carbón (brisa de coque) y aire en el sistema, ya que proporciona la energía para la reacción. Sin embargo, en las máquinas de sinterización, es difícil y poco práctico controlar el flujo de aire a través del lecho y, por lo tanto, se controla la caída de presión en lugar del flujo de aire. La cantidad de aire succionado a través del lecho de sinterizado depende de la permeabilidad de la mezcla de sinterizado en el lecho para una caída de presión específica y, por lo tanto, varía a lo largo de la hebra de sinterizado debido a cambios en la permeabilidad. La caída de presión a través del sistema se mantiene constante en un nivel predeterminado por la succión creada por los extractores del sistema de limpieza de gas. El control de las cajas de succión individuales es posible en línea pero no es necesario, excepto aquellas debajo de la campana de encendido. La ignición tiene lugar alrededor de 180 -200 mm WG, en gran medida independiente de la profundidad del lecho, pero las caídas de presión de sinterización están relacionadas con la profundidad del lecho.

Profundidad del lecho

En la práctica, hay una multitud de configuraciones de plantas de sinterización posibles para cualquier tasa de producción dada, aunque se varía el ancho, el largo o la profundidad del lecho, lo que tiene un impacto ligeramente diferente. El principal efecto de un lecho más profundo se debe a la relación entre el área superficial y el volumen de sinterizado producido. Con el aumento de la profundidad del lecho, la relación entre el volumen y el área aumenta y, por lo tanto, se esperan menos finos superficiales sin sinterizar. Esto normalmente afecta el rendimiento y la proporción de finos de sinterización, pero no necesariamente la tasa de producción.

Como regla general, siempre que se ajuste la caída de presión, las tasas de producción no se ven afectadas porque a una velocidad de sinterización vertical fija (velocidad de quemado a través del lecho también conocida como velocidad del frente de llama) se requiere una cantidad de tiempo proporcional para las diferentes profundidades del lecho. Sin embargo, puede afectar la velocidad horizontal de la hebra de sinterizado, ya que el punto de quemado cambia con el tiempo de sinterización.

Normalmente se ve que la mezcla sinterizada se comporta notablemente mejor con el lecho más profundo. Las proporciones de finos de sinterización y las velocidades de las hebras para el lecho más profundo son mucho más aceptables mientras se mantienen las capacidades de producción requeridas. Un beneficio adicional del lecho más profundo es el consumo de brisa de coque, que cae sustancialmente. También se ve generalmente que con el aumento de la altura del lecho, existe cierta flexibilidad en términos de la caída de presión requerida a través del lecho.

Tiempo de encendido

La ignición de la alimentación de sinterización en verde se realiza mediante quemadores encendidos posiblemente con cualquier fuente de combustible. El tiempo de ignición no se considera un parámetro crítico siempre que la brisa de coque en la capa superior se encienda lo suficiente como para propagar la reacción a través del lecho. Dependiendo de la fuente del mineral, el tiempo de ignición puede variar de 0,5 a 2,0 minutos, pero normalmente se considera suficiente un tiempo de ignición de 1,5 minutos.

Temperatura de ignición

A diferencia del tiempo de ignición, la temperatura de ignición normalmente se considera crítica. La temperatura durante la ignición controla la cantidad de la capa superior y, como consecuencia, también el rendimiento del producto final de la hebra. Además, también puede influir en la calidad del producto final (fuerza), el rendimiento del producto y la tasa de producción. Además, a menudo se ha observado que el choque térmico debido a temperaturas de ignición demasiado altas conduce a la formación de grietas en el lecho de sinterización, donde suele ocurrir un cortocircuito en el flujo de aire. En áreas adyacentes a estas grietas, se produce una sinterización incompleta, que se considera la principal causa de rendimientos más bajos, tasas de producción más bajas y sinterización de mala calidad.

Sin embargo, cabe señalar que la temperatura de ignición y la energía requerida para la ignición no son lo mismo y no deben confundirse entre sí. Además, lo ideal es que estos dos parámetros se controlen individualmente, lo que normalmente es difícil en una planta de sinterización.

Capa de solera

La capa de solera tiene básicamente una función no crítica que es evitar el daño a los carros de plataforma y barras de rejilla causados por la sinterización de la torta en la solera. Se ha visto que algunas mezclas de sinterización hechas de minerales de hierro de bajo grado específicos ni siquiera requieren una capa de solera. Normalmente, se esperan efectos muy leves del grosor de la capa de solera y la distribución del tamaño sobre la permeabilidad de la torta de sinterización, pero siguen siendo insignificantes para todos los propósitos prácticos. Sin embargo, existe un temor que existe durante la operación de la planta de sinterización y es que puede haber una dificultad con la continuidad del suministro de la capa de solera de recirculación. A veces no hay suficiente cantidad del rango de tamaño correcto disponible para suministrar la capa de solera. En tal caso, existe la necesidad de controlar la trituración del sinterizado aguas abajo en el proceso de sinterizado.

Rendimiento sinterizado

El rendimiento de un proceso de sinterización se expresa generalmente como la cantidad de sinterización producida en comparación con la cantidad de materia prima alimentada al proceso. Dependiendo del límite de la batería del cálculo (extremo de hilo o producto final), el resultado del cálculo puede ser diferente. El rendimiento del extremo de la hebra solo indica las pérdidas debidas a la LOI (pérdida de ignición) y el polvo aspirado a través del sistema de gases de escape, mientras que el rendimiento del producto final también tiene en cuenta la generación de la fracción de finos (menos de 5 mm). Según el análisis de los materiales de entrada, normalmente se espera un LOI de alrededor del 20 % y un rendimiento de sinterización del extremo de la hebra del 80 %.

Tasa de producción

La tasa de producción o índice de producción se ha convertido en la norma por la cual se juzga la capacidad de una planta de sinterización y normalmente se expresa como la masa de sinterización producida por metro cuadrado de área de solera activa por hora. En algunos lugares se expresa como la masa de sinter producido por metro cuadrado de área de solera activa por 24 horas. Sin embargo, puede haber cierta confusión con respecto a la definición del área de solera activa, así como el límite de la batería (extremo del hilo en comparación con el producto final). Por lo tanto, es práctico definir los términos de la siguiente manera.

- El límite de la batería para la masa de sinter producido es después de las pantallas del producto final y, por lo tanto, excluye los finos que se reciclan a la alimentación de sinter verde e ignora la fracción de la capa de solera, que se considera una carga en recirculación continua.

- El área de solera activa se define como el área total disponible para la sinterización desde el inicio de la entrada de la campana de encendido hasta el punto de quemado. Se requiere entender que si un tipo específico de mineral se quema más rápido que otro en la misma hebra, no significa automáticamente que la tasa de producción sea mayor. Es necesario ajustar la velocidad de la hebra para empujar el punto de quemado hasta el final de la hebra para aumentar el área de hebra activa. Esto a su vez aumenta la tasa de producción.

Proporción de finos de sinterización

La proporción de finos de sinterización es el parámetro que determina el rendimiento del proceso de sinterización. Por lo tanto, es sensato decir que lo ideal es apuntar a una relación de 1 en la que la cantidad de finos generados sea igual a la cantidad devuelta a la alimentación verde y el proceso esté en equilibrio. En el proceso de sinterización, generalmente se permite que la proporción de finos de sinterización varíe entre 0,95 y 1,05, lo que requiere la necesidad de un almacenamiento intermedio.

Proceso de manufactura

- Personalización de sensores ultrasónicos para la optimización y el control de procesos compuestos

- Sistema de Automatización y Control de Planta de Sinterización

- El proceso de sinterización de finos de mineral de hierro

- Proceso Finex para la Producción de Hierro Líquido

- Factores que influyen en la sinterización y el proceso de sinterización

- Tecnologías de mejora en el proceso de sinterización

- Procesos FASTMET y FASTMELT de fabricación de hierro

- Pellets de mineral de hierro y proceso de peletización

- Calidad de sinterización y proceso de sinterización de minerales de hierro

- Centro de torneado y tecnología de máquinas

- Comprender el proceso de mecanizado y la máquina herramienta