Proceso de trefilado de alambres y varillas para acero

Proceso de trefilado de alambres y varillas para acero

El trefilado de alambre a partir de varillas de acero es un proceso de trabajo del metal utilizado para reducir la sección transversal de la varilla. De manera similar, las varillas se extraen de rondas de acero de diámetros más grandes. Durante el trefilado, el volumen permanece igual y, por lo tanto, aumenta la longitud del alambre o varilla trefilada. Se lleva a cabo tirando del alambre/varilla a través de uno o varios troqueles de trefilado. En el caso de una serie de troqueles de trefilado, el troquel de trefilado subsiguiente debe tener un diámetro interior más pequeño que el troquel de trefilado anterior. El estirado se suele realizar en secciones redondas a temperatura ambiente, por lo que se clasifica como un proceso de trabajo en frío. Sin embargo, se puede realizar a temperaturas más altas para cables grandes para reducir las fuerzas.

El proceso de dibujo normalmente se usa con más frecuencia para producir secciones transversales redondas, pero también se pueden dibujar cuadrados y otras formas. El trefilado de alambre/varilla es un proceso industrial importante que proporciona productos comerciales. Los productos de varillas y alambres cubren una amplia gama de aplicaciones que incluyen ejes para transmisión de energía, componentes estructurales y de máquinas, piezas brutas para pernos y remaches, cableado eléctrico, cables, material de alambre para cercas, material de varilla para producir clavos, tornillos, remaches, resortes y muchos otros. El estirado de varillas a partir de rondas de acero se utiliza para producir varillas para mecanizado, forjado y otros procesos, etc.

Las ventajas del estirado en las aplicaciones anteriores incluyen (i) control dimensional estricto, (ii) buen acabado superficial, (iii) propiedades mecánicas mejoradas, como resistencia y dureza, y (iv) adaptabilidad a lotes económicos o producción en masa.

En el proceso de trefilado, la sección transversal de una varilla larga o de un alambre se reduce o cambia jalándolo (de ahí el término trefilado) a través de un troquel llamado troquel de trefilado. La tracción de la varilla a través de la matriz se realiza mediante una fuerza de tracción aplicada al lado de salida de la matriz. El flujo plástico es causado por la fuerza de compresión, que surge de la reacción del metal con el troquel.

Por lo tanto, la diferencia entre el estirado y la extrusión es que en la extrusión el material se empuja a través de un troquel, mientras que en el estirado se tira a través de él. Aunque la presencia de tensiones de tracción es evidente en el estirado, la compresión también juega un papel importante ya que el material de acero se aplasta al pasar por la abertura del troquel. Por esta razón, la deformación que se produce en el dibujo a veces se denomina compresión indirecta.

Las principales variables de procesamiento en el estirado son la reducción del área de la sección transversal, el ángulo del troquel, la fricción a lo largo de la interfaz entre el troquel y la pieza de trabajo y la velocidad del estirado. El ángulo de la matriz influye en la fuerza de estirado y en la calidad del producto estirado.

La diferencia básica entre el trefilado de varillas y el trefilado de alambres es el tamaño del material de partida que se procesa. El trefilado de barras es el término utilizado para el trefilado de varillas de acero redondo, mientras que el trefilado de alambre se aplica al trefilado de alambres a partir de alambrón de acero. Los tamaños de alambre de hasta 0,03 mm son posibles en el trefilado.

Las velocidades de trefilado para aceros pueden ser generalmente de hasta 10 metros por segundo para alambres muy finos. En el estirado, las reducciones en el área de la sección transversal por pasada varían hasta alrededor del 45 %. Por lo general, cuanto menor sea la sección transversal inicial, menor será la reducción por pasada. Los alambres finos generalmente se estiran con una reducción del 15 % al 25 % por pasada y los tamaños más grandes con una reducción del 20 % al 45 % por pasada. También se puede aplicar una ligera reducción (paso de dimensionamiento) a las varillas para mejorar su acabado superficial y precisión dimensional.

El estirado de varillas a partir de rondas generalmente se logra como una operación de tiro único, lo que significa que la ronda se tira a través de una abertura de matriz. Debido a que la ronda inicial tiene un gran diámetro, tiene la forma de una pieza cilíndrica recta en lugar de enrollada. Esto limita la longitud de la varilla que se puede estirar. Por el contrario, el alambre se extrae de alambrón en bobinas que constan de varios cientos de metros y se pasa a través de una serie de troqueles de trefilado. El número de troqueles varía típicamente entre 4 y 12.

Las características del proceso de trefilado de alambre/varilla consisten en (i) tirar del alambrón/redondo a través de la matriz para reducir su diámetro, (ii) el trefilado aumenta la longitud del alambre/varilla a medida que disminuye su diámetro, (iii) varios troqueles se utilizan en sucesión (en tándem) para alambre de diámetro pequeño, (iv) las propiedades del alambre/varilla trefilado mejoran debido al trabajo en frío, y (v) el temple del alambre se puede controlar mediante tratamientos de estampación, trefilado y recocido.

Dado que el proceso de trefilado consiste en tirar de una varilla o alambre a través de un troquel, se produce un estiramiento o alargamiento del material junto con una reducción del área de la sección transversal. La fuerza de tracción está limitada por la resistencia del material de acero. En caso de que el alambre/varilla se tire demasiado fuerte, el material se rompe. La fuerza necesaria para tirar del alambre/varilla a través de la matriz está determinada por la extensión de la reducción en el área de la sección transversal. Cuanto mayor es la reducción, mayor es la fuerza necesaria. Por lo tanto, se puede ver que la reducción máxima alcanzable en el diámetro está limitada por el límite elástico del acero que se estira.

El límite elástico depende de la composición del acero y, por lo general, la reducción del área a través de una matriz es del orden del 15 % al 45 %. Si se necesita una reducción mayor, se hace pasar el alambre a través de una serie de troqueles, cada uno más pequeño que el anterior. Sin embargo, la deformación plástica experimentada por la varilla/alambre de acero a medida que pasa a través de la matriz tiende a aumentar la dureza y reducir la ductilidad. Aquí la ductilidad se refiere a la facilidad con la que se puede deformar el acero. Como el proceso de estirado en serie dificulta la reducción de la sección transversal, a menudo es necesario realizar un proceso de recocido entre estirados sucesivos para ayudar al proceso de deformación del acero. Por otro lado, el aumento de la resistencia a la tracción resultante del estirado suele verse como una propiedad muy deseable del material.

Se pueden obtener diámetros muy pequeños mediante sucesivas embuticiones a través de troqueles de diámetros progresivamente menores. El recocido antes de cada conjunto de reducciones permite grandes porcentajes de reducción. En el proceso de estirado de acero, el proceso de recocido también se denomina patentado.

El trefilado de alambre generalmente se realiza en frío, aunque hay algunos casos en los que la varilla o el alambre de acero se trefilan en caliente para mejorar la ductilidad. La lubricación del troquel es esencial en el estirado en frío para lograr un buen acabado superficial y maximizar la vida útil del troquel.

El trefilado implica estirar el metal a la forma requerida y, como tal, se considera deformación en lugar de procesos de eliminación. Una ventaja importante del dibujo es que se desperdicia muy poco material. Sin embargo, este beneficio debe contrastarse con el alto costo de los troqueles y la posible necesidad de realizar un recocido para contrarrestar el endurecimiento por trabajo.

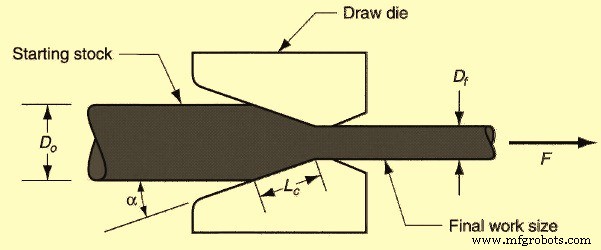

El proceso de estirado se muestra en la Fig. 1. En la figura, 'Do' es el diámetro inicial de la varilla y 'Df' es el diámetro después del estirado. 'F' es la fuerza aplicada. 'Alfa' es el ángulo de la matriz y 'Lc' es la línea de contacto.

Fig. 1 Proceso de dibujo

Tirando de una varilla o alambre a través de un troquel, se reduce la sección transversal. El porcentaje de reducción del área (% r) viene dado por la siguiente ecuación “% r =100 x (Ao – Af)/Ao” Donde 'Ao' es el área inicial y 'Af' es el área final del alambre/varilla después de dibujar.

Proceso de dibujo

Antes del dibujo real, el material a dibujar se prepara adecuadamente. Esto implica tres pasos, a saber (i) recocido, (ii) limpieza y (iii) punzonado. El propósito del recocido es aumentar la ductilidad del material de partida para aceptar la deformación durante el estirado. A veces también se necesita el recocido entre pasos en el dibujo continuo. Se requiere la limpieza de las varillas/cilindros redondos para evitar daños en la superficie de trabajo y en la matriz de estirado. Implica la eliminación de contaminantes de la superficie (p. ej., incrustaciones y óxido) mediante decapado químico o granallado. En algunos casos, la prelubricación de la superficie de trabajo se realiza después de la limpieza. El apuntado implica la reducción del diámetro del extremo inicial de los alambrones/redondeos para que puedan insertarse a través de la matriz de estirado para iniciar el proceso. Esto generalmente se logra estampando, laminando o girando. El extremo puntiagudo de los alambrones/redondeos se sujeta luego con las mordazas del carro u otro dispositivo para iniciar el proceso de estirado.

En caso de trefilado de alambre/varilla de acero inoxidable, primero se examina la superficie del alambrón/redondo. Esto se hace mediante pruebas de tracción y dureza, y midiendo el diámetro. La preparación superficial se realiza mediante decapado en ácido (aceros ferríticos y martensíticos) o disoluciones básicas (aceros austeníticos). A continuación, la piel preparada se recubre con lubricante. El estirado en frío se realiza mediante troqueles de diamante o troqueles de carburo de tungsteno hasta conseguir el diámetro deseado. Luego se limpia el aceite/lubricante y el alambre se trata térmicamente (recocido a alrededor de 1100 °C o más pase de piel).

Equipo de dibujo

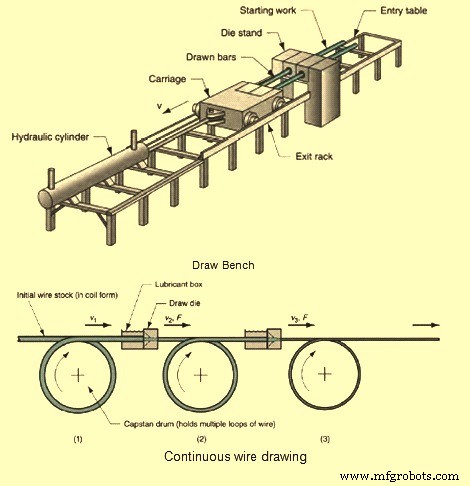

El trefilado de varillas de mayor diámetro se lleva a cabo en bancos de trefilado que consisten en una mesa de entrada, soporte de troquel (que contiene el troquel de trefilado), carro y estante de salida. El carro se utiliza para tirar del material a través del troquel de estirado. Es accionado por cilindros hidráulicos o cadenas accionadas por motor. El soporte para troqueles suele estar diseñado para contener más de un troquel, de modo que se puedan sacar varias barras simultáneamente a través de sus respectivos troqueles.

El trefilado se realiza en máquinas de trefilado continuo que consisten en múltiples troqueles de trefilado, separados por tambores de acumulación entre los troqueles. Cada tambor, llamado cabrestante o bloque, está accionado por motor para proporcionar la fuerza de tracción adecuada para sacar el material de alambre a través del troquel aguas arriba. También mantiene una tensión modesta en el alambre a medida que avanza hacia el siguiente troquel de la serie. Cada troquel proporciona una cierta cantidad de reducción en el alambre, de modo que la serie logra la reducción total deseada. Según el acero a procesar y la reducción total, a veces se requiere el recocido del alambre entre grupos de troqueles en serie.

El banco de estirado para trefilado de varillas y trefilado de alambre continuo se muestra en la Fig. 2.

Fig. 2 Banco de trefilado para trefilado de varillas y trefilado de alambre continuo

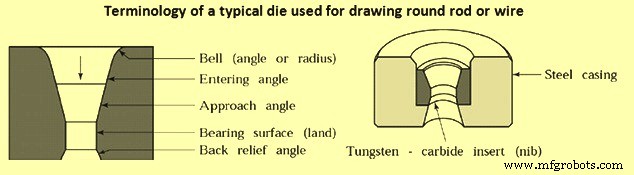

Dibujar troqueles

La terminología de un troquel típico utilizado para estirar varilla/alambre se muestra en la Fig. 3. Un troquel de trefilado típico tiene cuatro regiones distintivas. Estas regiones son (i) entrada, (ii) ángulo de aproximación, (iii) superficie de apoyo (tierra) y (iv) alivio posterior. La región de entrada suele ser una boca en forma de campana que no hace contacto con la obra. La forma de la campana hace que aumente la presión hidrostática y promueve el flujo de lubricante hacia el troquel y evita que se raye el alambrón/redondo que se estira y las superficies del troquel. El enfoque es donde ocurre el proceso de dibujo. Tiene forma de cono con un ángulo (medio ángulo) que normalmente oscila entre 6 y 20 grados. El ángulo adecuado varía según el alambrón o el material redondo. La superficie de apoyo, o terreno, determina el tamaño del alambre/varilla trefilado final. Produce un arrastre por fricción en el alambre/varilla y también elimina el daño superficial debido al desgaste del troquel, sin cambiar las dimensiones. Finalmente, el relieve posterior es la zona de salida. Está provisto de un ángulo de desahogo trasero (medio ángulo) de unos 30 grados. El relieve posterior permite que el material de acero se expanda ligeramente cuando el alambre sale del troquel y también minimiza la abrasión si el trefilado se detiene o el troquel está desalineado.

Fig. 3 Terminología de un dado típico

Los troqueles de estirado están hechos de aceros para herramientas o carburos cementados. Para el estirado en caliente se utilizan matrices de acero fundido debido a su alta resistencia al desgaste a temperaturas elevadas. Los troqueles para operaciones de trefilado de alta velocidad utilizan con frecuencia insertos hechos de diamante (tanto sintético como natural) para las superficies de desgaste. El carburo cementado se compone de carburos de titanio, tungsteno, níquel, molibdeno y tantalio. Los carburos cementados son los más utilizados para trefilar dados debido a su fuerza superior, tenacidad y resistencia al desgaste. Los troqueles de diamante se utilizan para estirar alambre fino con diámetros que van desde 2 micrómetros hasta 1,5 mm. Se fabrican a partir de un diamante monocristalino o en forma policristalina con partículas de diamante en una matriz metálica (compactos). El diamante policristalino se utiliza para troqueles de trefilado que tienen una vida útil más larga, alta resistencia al desgaste, al agrietamiento o al rodamiento. Tanto los troqueles de carburo como los de diamante se utilizan normalmente como insertos o puntas, que se apoyan en una carcasa de acero.

Mecánica del trefilado

La deformación durante el trefilado de alambre/varilla está influenciada por una serie de factores que incluyen la química del acero, el ángulo de aproximación, la lubricación, la velocidad de trefilado y la reducción como los más significativos.

Aunque el hecho de que el volumen no se pierde durante la deformación es obvio, de hecho es un concepto muy útil que forma la base para analizar una serie de problemas de dibujo. Una de las aplicaciones más comunes implica la determinación de la velocidad del alambre en diferentes soportes y las velocidades necesarias del cabrestante que se utilizará. En pocas palabras, la constancia del volumen establece que la velocidad volumétrica del alambre que ingresa a un troquel debe ser la misma que la que sale. Debido a que el área de la sección transversal se reduce durante el trefilado, es necesario que un alambre aumente su velocidad para que la misma tasa volumétrica de material entre y salga del troquel. La tasa volumétrica se define como el área de la sección transversal del cable multiplicada por la velocidad del cable.

En el trefilado de pasos múltiples, la velocidad del alambre que sale de cada troquel debe aumentar para que la tasa volumétrica del flujo de metal sea igual en todos los troqueles. Por lo tanto, los cabrestantes, que tienen una velocidad angular igual a la velocidad del alambre de salida, se utilizan para tirar del alambre a través de la matriz después de cada reducción. Si esto no se hace, el alambre se rompe debido a la tensión desigual del alambre entre los troqueles.

El diámetro del alambre aumenta a medida que se desgasta la matriz de trefilado durante el proceso de trefilado. Por lo tanto, en base a la constancia del volumen, la velocidad del alambre disminuye a medida que aumenta el tamaño de la matriz. Si la velocidad lineal del cabrestante de tracción coincide con el tamaño del alambre de un troquel nuevo, la velocidad del cabrestante se vuelve más rápida que la velocidad del alambre a medida que aumenta el diámetro del alambre. Esta mayor velocidad del cabrestante aplica un alto esfuerzo de tracción en el cable, rompiéndolo con frecuencia. Por lo tanto, los cabrestantes en las unidades de trefilado de pasadas múltiples están diseñados para que el alambre se deslice sobre el cabrestante a medida que se desgasta la matriz y disminuye la velocidad del alambre. El deslizamiento se facilita limitando el número de vueltas alrededor del cabrestante de tracción y humedeciendo las superficies del cable y del cabrestante con lubricante de trefilado.

Aunque parece que las fuerzas y la potencia en el trefilado se pueden analizar usando tensión simple, las condiciones de deformación en el alambre son, de hecho, mucho más complejas debido a las fuerzas de compresión y arrastre generadas por la superficie del troquel. La fuerza de tracción representa la fuerza total que se requiere aplicar en el bloque de la matriz para superar la fricción en la superficie de la matriz y la resistencia del material de acero que se deforma. Dado que la fuerza de tracción se transmite por material sin soporte, la fuerza de tracción debe limitarse para evitar que ocurra cualquier deformación plástica fuera del troquel. Por lo tanto, la tensión de fluencia del alambre trefilado representa un límite superior para la tensión de tracción permisible. La práctica de trefilado aceptada normalmente limita el esfuerzo de estirado al 60 % del límite elástico del alambre trefilado. La tensión de tracción se encuentra dividiendo la fuerza de tracción por el área de la sección transversal del alambre trefilado.

Si bien, en general, parece que el trabajo o la energía consumidos en un puesto de extracción dado está dictado por el material y la reducción tomada, la cantidad real necesaria es considerablemente mayor en la práctica. Esto se debe a las ineficiencias que existen durante la deformación, que se rigen principalmente por el ángulo de aproximación. Tales ineficiencias no hacen ninguna contribución útil en la reducción del área de la sección transversal y, en general, solo sirven para aumentar los requisitos de energía e influir negativamente en la calidad del alambre/varilla. El trabajo total consumido en un cajón de extracción se puede dividir en tres componentes, a saber (i) trabajo homogéneo útil requerido para reducir la sección transversal, (ii) trabajo requerido para superar la resistencia friccional y (iii) trabajo redundante (no homogéneo) requerido para cambiar la dirección del flujo.

El trabajo homogéneo se determina por estiraje (reducción) y es esencialmente independiente del ángulo de aproximación. La fricción y el trabajo redundante, por otro lado, están íntimamente relacionados con la geometría del troquel y tienen un efecto opuesto a medida que se cambia el ángulo de aproximación. En condiciones normales de estirado, las pérdidas típicas son del orden del 20 % para el trabajo por fricción y alrededor del 12 % para el trabajo redundante.

El trabajo redundante y el trabajo por fricción tienen efectos adversos en las propiedades del alambre además de aumentar la energía necesaria para estirar. Una consecuencia es que las propiedades mecánicas no son homogéneas a lo largo de la sección transversal del alambre. Debido a que las deformaciones redundantes y por fricción se concentran cerca de la superficie del alambre, los niveles más altos de endurecimiento por deformación dan como resultado las capas superficiales y cercanas a la superficie (análogo al laminado templado) y es mayor que la deformación que resulta de la reducción de la sección transversal. Además, la deformación redundante tiene un efecto adverso sobre la ductilidad.

La ductilidad está inversamente relacionada con la deformación y, por lo tanto, la deformación redundante también actúa para limitar el número de pasadas y la reducción máxima que se puede realizar antes del recocido. Aunque esto no provoque problemas en el estirado, la pérdida de ductilidad resultante puede provocar fracturas en los procesos de formación posteriores, como la flexión y la estampación en frío.

Las capas en la superficie del alambre/varilla generalmente no solo experimentan un cambio en la sección transversal, sino que también se deforman por corte debido al arrastre presentado por la superficie del troquel. Incluso para superficies de matriz altamente pulidas y lubricación hidrodinámica, siempre está presente una cierta cantidad de trabajo de fricción. El trabajo de fricción domina en ángulos de matriz bajos donde la resistencia superficial aumenta como resultado de una mayor longitud de contacto en la zona de aproximación para una reducción determinada. El trabajo de fricción se puede reducir utilizando un ángulo de aproximación mayor y, en menor medida, mejorando la lubricación o el estado de la superficie del troquel. Aunque las fuerzas de fricción también están relacionadas con la carga del troquel, normalmente se hace poco esfuerzo para controlar la fricción limitando la reducción, ya que esto requiere soportes adicionales. En cambio, la práctica normal es optimizar el ángulo de aproximación y la efectividad de la lubricación.

A medida que el alambre entra en la zona de aproximación de un troquel de trefilado, las capas de material cerca de la superficie se deforman debido a la reducción del área y cambian la dirección del flujo, es decir, se doblan para ajustarse al cambio de dirección que va desde la zona de aproximación a la zona de apoyo del flujo. morir. La deformación redundante, como la deformación por fricción, no se distribuye uniformemente sobre el alambre y normalmente es máxima en la superficie con el correspondiente aumento de dureza. La deformación redundante es promovida por ángulos de troquel más grandes ya que el material más alejado de la línea central sufre un cambio de dirección más brusco que el material cerca de la línea central y, por lo tanto, experimenta niveles más altos de distorsión. La deformación redundante influye en el nivel de tensión residual en el alambre trefilado. A medida que aumenta el ángulo de aproximación, también aumenta el gradiente de deformación entre la superficie y la línea central. Esto conduce a tensiones de tracción progresivamente más altas en la superficie y tensiones de compresión en el núcleo. El efecto inverso ocurre durante el trefilado y pueden desarrollarse explosiones en el centro debido a los altos niveles de tensiones de tracción generadas en el núcleo del alambre.

La selección del ángulo de matriz adecuado es crucial para el éxito de cualquier operación de trefilado. Basado en el hecho de que el trabajo de fricción aumenta al disminuir el ángulo de la matriz y el trabajo redundante aumenta al aumentar el ángulo de la matriz, debe existir un ángulo de aproximación óptimo. El ángulo de aproximación óptimo minimiza tanto el trabajo de fricción como el redundante y, como consecuencia, la fuerza de tracción. Además de minimizar los requisitos de fuerza, el ángulo de matriz óptimo también proporciona una calidad de superficie y un acabado mejorados.

La geometría de la parte de trabajo (zona de aproximación) de un troquel es un factor clave en el trefilado. Esta geometría se puede definir mediante el factor delta, que es la relación entre el arco circular que abarca los puntos medios de la cara del troquel y la longitud de contacto entre el alambre/varilla y el troquel. Los valores delta bajos (pequeño semiángulo o mayor reducción en el área) indican mayores efectos de fricción y calentamiento de la superficie debido a un mayor contacto entre el alambre y la varilla en la zona de aproximación. Los valores más altos de delta (semiángulo grande o reducción más baja en el área) son indicativos de mayores niveles de deformación redundante y endurecimiento de la superficie debido al cambio de dirección excesivo durante el flujo a través de la matriz. Gran delta a menudo da como resultado una mayor tendencia hacia la formación de vacíos y el estallido del centro. Los valores delta de 1,50 funcionan bien en muchas operaciones comerciales de estirado, mientras que los factores delta superiores a 3,0 deben evitarse en general.

Los troqueles de estirado pueden extraer solo una pequeña cantidad de calor, por lo que se requiere prestar la debida atención al enfriamiento entre pases, particularmente en las últimas etapas de las reducciones. Si bien parte del calor se transfiere a la matriz, la mayor parte permanece en el alambre y los intentos de utilizar el enfriamiento de la matriz para reducir la temperatura del alambre han resultado en gran parte infructuosos. Varios estudios sobre la eficacia del enfriamiento del troquel encontraron que un troquel normalmente elimina menos del 5 % al 20 % del calor generado en el alambre. Esto se debe al hecho de que un área dada de alambre está en contacto con la superficie de la matriz por solo milésimas de segundo. Aunque se espera que la matriz elimine solo un calor mínimo del alambre, no se pueden pasar por alto las temperaturas de la matriz y, a menudo, es necesario enfriar la carcasa de la matriz. Esto es particularmente cierto cuando se utilizan insertos de carburo en una carcasa de acero debido a la gran diferencia en los coeficientes de expansión térmica.

Una buena regla general para el aumento de temperatura por pasada en el estirado en seco (que no sea el primer troquel) es de 60 °C a 80 °C para aceros dulces y de 100 °C a 160 °C para aceros con alto contenido de carbono. Estos valores se reducen a la mitad para el estirado en húmedo. Los tres modos de enfriamiento del alambre que se usan normalmente son (i) enfriamiento directo donde se rocía agua o refrigerante sobre el alambre que sale de la matriz o en el cabrestante de recogida, (ii) enfriamiento indirecto donde se rocía agua o refrigerante sobre la carcasa de la matriz o se circulado en el interior de la carcasa del troquel o del bloque de recogida, y (iii) chorro de aire donde el aire forzado incide sobre el alambre en el bloque o el cabrestante.

El enfriamiento entre pases a menudo emplea enfriamiento directo con agua en el alambre que sale de un troquel de trefilado y usa el calor residual en el alambre para eliminar el último agua por evaporación. El enfriamiento directo combinado con el enfriamiento del bloque interno puede hacer que la temperatura del alambre sea inferior a 120 °C, que es una temperatura inicial razonable para la próxima reducción. Es importante evitar la oxidación y el ensuciamiento de las superficies internas de los bloques para mantener una buena transferencia de calor entre el alambre caliente y el agua de refrigeración. Los medios efectivos para enfriar el alambre trefilado (i) aseguran que el alambre entre en la matriz lo más frío posible, (ii) evitan una reducción fuerte, (iii) emplean la mejor lubricación posible, (iv) consideran el uso de retroceso, (v) aumentan los intervalos de tiempo entre reducciones, (vi) aumentar el número de vueltas en el bloque y (vii) aumentar el diámetro del bloque.

Dos variables principales que controlan la vida útil del troquel son la presión y la temperatura. La presión que actúa sobre la matriz en el trefilado es mucho más baja que la que se encuentra en otras operaciones de conformado en frío. Por lo tanto, la temperatura suele ser un factor mucho más crítico en el control de la vida útil del troquel. Aunque parece lógico que el desgaste se produzca de manera uniforme a lo largo de la zona de aproximación, en la práctica no es así. El desgaste máximo (medido en pérdida de volumen) normalmente ocurre en el punto en el que el alambre/varilla hace contacto inicialmente con la matriz. Allí, se forma un cráter anular profundo, que normalmente se conoce como "anillo de desgaste". El anillado se debe a que el plano de impacto del alambre/varilla en la matriz oscila alrededor de una posición media debido a las irregularidades de tamaño y vibración del alambre. Como resultado, una zona estrecha del orificio del dado se somete a una carga cíclica con eventual falla subcutánea por fatiga.

Una vez que se desarrolla un anillo de desgaste, puede ocurrir una deformación antes del punto de contacto en el troquel de trefilado. Esto se denomina "abultamiento" y resulta del retroceso o alteración de las regiones cercanas a la superficie del alambre cuando se hace contacto en la ubicación del anillo de desgaste en la matriz. El abultamiento que se produce en el punto inicial de contacto en la garganta del dado limita la entrada de lubricante en el dado y acelera el desgaste del dado. Se producen cantidades menores de desgaste a lo largo de la longitud de contacto de la zona de aproximación, aunque aquí tampoco el desgaste es uniforme y, a menudo, da como resultado una superficie de desgaste ovalada en lugar de circular.

Los alambres que se deslizan contra el área de trabajo de un troquel de trefilado provocan el desgaste del troquel, de modo que el desgaste depende del área superficial del alambre y, en consecuencia, de la longitud del alambre que pasa a través de un troquel de trefilado. A menudo, la vida útil del troquel se mide en términos de peso del alambre trefilado o tiempo de trefilado. Sin embargo, dichas medidas se deben convertir a la longitud del alambre trefilado para obtener una indicación fundamental del desgaste de la matriz. Por lo tanto, una medida práctica de la vida útil del troquel es la longitud media de alambre trefilado por unidad de aumento en el diámetro del troquel. Como regla general, los aceros que tienen un alto límite elástico son más resistentes al desgaste. Sin embargo, estudios recientes han demostrado que la dureza del troquel no controla el desgaste del troquel, es decir, el aumento de la dureza del material del troquel no conduce a un aumento sustancial en la vida útil del troquel.

Defectos de dibujo

Los defectos en el alambre/varilla estirados pueden deberse a defectos en el material de partida (costuras, astillas y tubería) o pueden ser introducidos por el proceso de deformación.

Los defectos típicos en un alambre/varilla trefilada son las grietas en el centro. El estallido o agrietamiento (ahuecamiento) del centro del defecto ocurre para ángulos de troquel bajos en reducciones bajas. Las grietas en el centro pueden ocurrir en los productos trefilados debido al mayor ángulo de la matriz, la menor reducción por pasada y la fricción, etc. Otro tipo importante de defecto en el trefilado son las costuras, que son rayones longitudinales o pliegues en el material. Las costuras pueden abrirse durante las operaciones de formación subsiguientes (como recalcado, encabezado, laminado de roscas o doblado de la varilla o el alambre) y pueden causar serios problemas de control de calidad. Varios otros defectos de la superficie (como rayones y marcas de troquelado) también pueden ser el resultado de una selección incorrecta de los parámetros del proceso, una mala lubricación o un mal estado del troquel.

Debido a que los materiales que se estiran sufren una deformación no uniforme durante el estirado, los productos estirados en frío suelen tener tensiones residuales. Para reducciones ligeras, como solo un pequeño porcentaje, las tensiones residuales de la superficie longitudinal son de compresión (mientras que el volumen está en tensión) y, por lo tanto, se mejora la vida de fatiga. Por el contrario, las reducciones más pesadas inducen tensiones superficiales de tracción (mientras que el volumen está en compresión). Las tensiones residuales pueden ser significativas en la causa del agrietamiento por corrosión bajo tensión de la pieza con el tiempo. Además, hacen que el componente se deforme si posteriormente se elimina una capa de material, por ejemplo, mediante corte longitudinal, mecanizado o esmerilado.

Las varillas que no son lo suficientemente rectas (o que se suministran en forma de bobina) se pueden enderezar pasándolas a través de una disposición de rodillos colocados en diferentes ejes.

Proceso de manufactura

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Proceso de selección del sitio para una planta siderúrgica de campo verde

- Proceso CONARC para Fabricación de Acero

- Proceso de laminado para acero

- Trefilado de barras, varillas y alambres

- ¿Qué es la soldadura fuerte de plata? - Proceso, varilla y usos

- Propiedades de los materiales de acero y las herramientas utilizadas para punzones

- Grados de acero para herramientas para punzones y matrices

- Diferencias y aplicaciones de electroerosión por penetración y electroerosión por hilo

- Proceso de tratamiento térmico del acero.

- Una discusión sobre el proceso paso a paso del ensamblaje de mazos de cables y cables