Procesos de Forja de Metales

Procesos de Forja de Metales

La forja de metal es un proceso de deformación en el que el metal se presiona, golpea o aprieta bajo una gran presión en piezas de alta resistencia conocidas como piezas forjadas de metal. El proceso de forjado es completamente diferente del proceso de fundición (o fundición), ya que el metal utilizado para fabricar piezas forjadas no se funde ni se vierte como en el proceso de fundición.

La forja se define como un proceso de trabajo de metales en el que la forma específica de la pieza de trabajo de metal se obtiene en estado sólido mediante fuerzas de compresión aplicadas mediante el uso de matrices y herramientas. Durante el proceso de forja tiene lugar una deformación controlada del metal. El proceso de forja se logra martillando o presionando el metal. En los tiempos modernos, la forja industrial se realiza con prensas o con martillos accionados por aire comprimido, electricidad, hidráulica o vapor.

Todos los metales y aleaciones son forjables, pero el índice de forjabilidad de diferentes metales y aleaciones puede variar de alto a bajo o bajo. Los factores involucrados son la composición, la estructura cristalina y las propiedades mecánicas, todos considerados dentro de un rango de temperatura. Cuanto más amplio sea el rango de temperatura, mayor será el índice de falsificación. La mayor parte de la forja se realiza en piezas de trabajo calentadas. La forja en frío también puede tener lugar a temperatura ambiente.

El proceso de forjado es uno de los procesos metalúrgicos más antiguos que se conocen, con su origen hace unos miles de años. El proceso se remonta al año 8000 a. C. y evolucionó a partir del arte manual de la herrería simple. Tradicionalmente, la forja la realizaba un herrero con martillo y yunque. Usar martillo y yunque es una forma tosca de forjar. La herrería o fragua ha evolucionado a lo largo de los siglos. Entonces, como ahora, una serie de golpes de martillo de compresión realiza la conformación o el forjado de la pieza. La forja moderna utiliza martillos de impacto accionados por máquinas o prensas que deforman la pieza de trabajo mediante una presión controlada.

El proceso de forjado es superior a la fundición en el sentido de que las piezas formadas tienen microestructuras más densas, patrones de grano más definidos y menos porosidad, lo que hace que dichas piezas sean mucho más resistentes que una fundición.

La forja refina la estructura del grano y mejora las propiedades mecánicas del metal. Con un diseño adecuado, el flujo de granos se puede orientar en la dirección de las tensiones principales que se encuentran en el uso real. El flujo de grano es la dirección del patrón que toman los cristales durante la deformación plástica. Las propiedades mecánicas (como resistencia, ductilidad y tenacidad) son mucho mejores en una forja que en el metal base, que tiene cristales orientados al azar. El flujo de grano direccional de la forja garantiza una alta resistencia de la pieza con resistencia a la fatiga, propiedades mecánicas y solidez metalúrgica superiores. El forjado elimina los vacíos internos y la porosidad, y produce una integridad estructural inigualable.

El proceso de forja produce piezas de propiedades mecánicas superiores con un desperdicio mínimo de material. El material de partida en el proceso de forjado tiene una geometría relativamente simple. Este material se deforma plásticamente en una o más operaciones en un producto de configuración relativamente compleja. La forja generalmente requiere herramientas relativamente caras. Por lo tanto, el proceso es económicamente atractivo cuando se va a producir una gran cantidad de piezas y/o cuando las propiedades mecánicas requeridas en el producto terminado solo pueden obtenerse mediante un proceso de forja.

Clasificación de los procesos de forja

Los procesos de forja se pueden clasificar de las siguientes maneras diferentes.

Basado en la temperatura de la pieza de trabajo

Según la temperatura de la pieza de trabajo que se forja, el proceso de forjado puede ser (i) forjado en caliente, (ii) forjado en caliente y (iii) forjado en frío.

Forja en caliente

La forja en caliente es el proceso de forja más utilizado. En el proceso de forja en caliente, la forja se lleva a cabo a una temperatura superior a la temperatura de recristalización del metal, es decir, a la temperatura a la que se forman los nuevos granos en el metal. Este tipo de calor extremo es necesario para evitar el endurecimiento por deformación del metal durante la deformación.

En condiciones reales durante la fabricación industrial, la fricción juega un papel en el proceso. Las fuerzas de fricción en la interfaz entre el troquel y el trabajo se oponen a la expansión del material cerca de las superficies, mientras que el material en el centro puede expandirse más fácilmente. El resultado es crear una forma de barril en la pieza. Este efecto se denomina efecto de barril en términos de forja de metales. Por lo general, el efecto barril es indeseable y se puede controlar mediante el uso de una lubricación eficaz. Otra consideración, durante la fabricación de forja en caliente, que generalmente actúa para aumentar el efecto de barril, es la transferencia de calor entre el metal caliente y el molde más frío. El metal más cercano a las superficies del troquel se enfría más rápido que el metal que se encuentra cerca del centro de la pieza. El material más frío es más resistente a la deformación y se expande menos que el material más caliente del centro, lo que también provoca un efecto de barril.

Las ventajas de la forja en caliente son (i) altas tasas de deformación y, por lo tanto, fácil flujo del metal, (ii) son posibles la recristalización y la recuperación, y (iii) las fuerzas requeridas son menores. Las desventajas de la forja en caliente son (i) la lubricación a altas temperaturas es difícil; (ii) se produce oxidación y descamación en la pieza de trabajo, (iii) acabado superficial deficiente, (iv) tolerancias menos precisas y (v) posible deformación del material durante el proceso de enfriamiento.

Forja en caliente

En el proceso de forja en caliente, el rango de temperatura durante la forja puede ser desde arriba de la temperatura ambiente hasta debajo de la temperatura de recristalización. En la forja en caliente, la pieza de trabajo se calienta por debajo de la temperatura de recristalización del metal (hasta 700 °C a 800 °C en el caso del acero), para reducir la tensión de flujo y las presiones de forja.

Las piezas con flujo radial como configuraciones redondas con bridas centrales, piezas rectangulares y piezas no axisimétricas con simetría de 3 y 6 pliegues se han producido mediante extrusión en caliente. Hay momentos en los que las prácticas de forjado en caliente se seleccionan en lugar del forjado en frío, especialmente para grados de acero al carbono más altos o donde se pueden eliminar los recocidos en el proceso.

En comparación con la forja en frío, la forja en caliente tiene las ventajas potenciales de (i) cargas de herramientas reducidas, (ii) cargas de prensa reducidas, (iii) mayor ductilidad del metal, (iv) eliminación de la necesidad de recocer antes de la forja, y (v) favorable propiedades forjadas que pueden eliminar el tratamiento térmico. Las ventajas de la forja en caliente son (i) altas tasas de producción, (ii) buenas tolerancias dimensionales y acabado superficial para las piezas forjadas, (iii) ahorros significativos en material y maquinado, (iv) flujo de grano favorable para mejorar la resistencia, y (v) mayor dureza de la pieza forjada.

Forja en frío

La mayor parte del forjado se realiza como trabajo en caliente, a temperaturas de hasta 1250 °C. El forjado en frío abarca muchos procesos, como plegado, estirado en frío, estampado en frío, punzonado, extrusión, laminado de roscas y más, para producir una amplia gama de formas de piezas. Estos incluyen varios componentes en forma de eje, geometrías en forma de copa, piezas huecas con vástagos y ejes, todo tipo de configuraciones dobladas y con cabeza, así como combinaciones. Con la forja en frío de varillas, alambres o barras de acero, las piezas similares a ejes con curvas de 3 planos y características de diseño con cabeza no son infrecuentes. Las piezas típicas son más rentables en el rango de 5 kg o menos. Las piezas simétricas de hasta 3 kg se prestan fácilmente al procesamiento automatizado. Las opciones de materiales van desde aceros al carbono y de baja aleación hasta aceros inoxidables de las series 300 y 400, aleaciones de aluminio seleccionadas, latón y bronce.

En el proceso, un trozo de barra lubricado químicamente se introduce a presión en una matriz cerrada bajo una presión extrema. El metal sin calentar fluye así en la forma deseada. En caso de extrusión hacia adelante, el acero fluye en la dirección de la fuerza del pistón. Se utiliza cuando se debe disminuir el diámetro de la barra y aumentar la longitud. La extrusión hacia atrás, donde el metal fluye en dirección opuesta a la fuerza del ariete, genera piezas huecas. Al trastornar, el metal fluye en ángulo recto con respecto a la fuerza del ariete, aumentando así el diámetro y reduciendo la longitud.

Durante el proceso de forjado en frío, el forjado se lleva a cabo a la temperatura ambiente del metal o cerca de ella. Los aceros al carbono y de aleación estándar se suelen forjar en frío. Por lo general, se prefiere la forja en frío cuando el metal ya es blando, como el aluminio. Este proceso suele ser menos costoso que la forja en caliente y el producto final requiere poco o ningún trabajo de acabado. La forja en frío también es menos susceptible a los problemas de contaminación y el componente final presenta un mejor acabado general de la superficie. Las ventajas de la forja en frío incluyen (i) las tasas de producción son muy altas con una vida útil excepcional del troquel, (ii) mejora las propiedades mecánicas, (iii) menos fricción entre la superficie del troquel y la pieza de trabajo, (iv) la lubricación es fácil, (v) no se oxida o escalado en la obra. Las desventajas de la forja en frío incluyen (i) puede haber tensión residual, (ii) se necesita un equipo de forja más pesado y potente, (iii) se requieren herramientas más fuertes y (iv) el diseño y la fabricación de herramientas son fundamentales.

A menudo elegidos por sus características de diseño integral, como bridas y protuberancias integradas, las piezas forjadas en frío se utilizan con frecuencia en piezas de dirección y suspensión de automóviles, sistemas de frenos antibloqueo, herrajes, componentes de defensa y otras aplicaciones en las que la alta resistencia, las tolerancias estrechas y la producción en volumen hacen una opción económica.

Basado en equipos de forja

Los componentes forjados se moldean con un martillo o una prensa. La forja en el martillo se realiza en una sucesión de impresiones de matriz mediante golpes repetidos. La calidad de la forja y la economía y productividad del proceso de martillado dependen de las herramientas y la habilidad del operador. En el forjado en prensa, la pieza de trabajo generalmente se golpea solo una vez en cada impresión de troquel y el diseño de cada impresión se vuelve más importante mientras que la habilidad del operador es menos crítica.

Forja a martillo

El tipo más común de equipo de forja es el martillo y el yunque. El martillo es el tipo de equipo menos costoso y más versátil para generar carga y energía para llevar a cabo un proceso de forja. Esta tecnología se caracteriza por múltiples golpes de impacto entre troqueles contorneados. Los martillos se utilizan principalmente para la forja en caliente.

Prensa de forja

En la forja en prensa, el metal no se moldea por medio de una serie de golpes como en la forja con martillo, sino por medio de una sola acción continua de compresión.

Basado en arreglos de troqueles

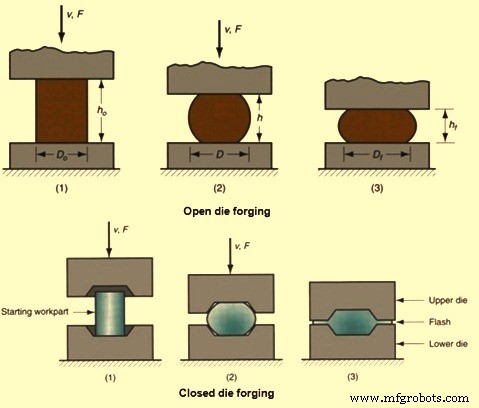

Según la disposición de los troqueles, el proceso de forjado puede ser (i) forjado con troquel abierto y (ii) forjado con troquel cerrado. (Figura 1)

Fig. 1 Forjado de metales con matriz abierta y matriz cerrada

Forja en matriz abierta

La forja de matriz abierta es el tipo de proceso de forja en el que se utilizan matrices planas sin perfil precortado en las matrices. Los troqueles tienen una forma simple y se utilizan para permitir que el material se deforme libremente en las direcciones laterales de la carga aplicada. El movimiento de la pieza de trabajo es la clave de este método. Las piezas de trabajo más grandes que pesan más de 100 toneladas y alrededor de 25 m de longitud se pueden martillar o prensar para darles forma de esta manera. La forja de matriz abierta es adecuada solo para formas simples porque el proceso brinda una menor precisión dimensional. Hay necesidad de alta habilidad de los operadores. Los troqueles de forja de troquel abierto son simples y menos costosos. El proceso de forja es más simple en comparación con otros procesos de forja.

La forja con matriz abierta se denomina matriz abierta ya que el metal no está confinado lateralmente por las matrices de impresión durante la forja. Este proceso trabaja progresivamente el material inicial en la forma deseada, generalmente entre troqueles de cara plana. En la práctica, la forja con matriz abierta comprende muchas variaciones de proceso, lo que permite producir una gama extremadamente amplia de formas y tamaños. De hecho, cuando los criterios de diseño dictan una integridad estructural óptima para un componente de metal enorme, la gran capacidad de tamaño de la forja de matriz abierta la convierte en la opción de proceso clara sobre las alternativas que no son de forja. En el extremo superior del rango de tamaño, las piezas forjadas con matriz abierta están limitadas solo por el tamaño del material de partida, es decir, el lingote más grande que se puede moldear.

Prácticamente todos los materiales ferrosos y no ferrosos forjables se pueden forjar en matriz abierta, incluidos algunos materiales exóticos como las superaleaciones endurecidas por envejecimiento y las aleaciones refractarias resistentes a la corrosión.

La capacidad de forma de matriz abierta es de hecho amplia en latitud. Además de barras redondas, cuadradas, rectangulares, hexagonales y otras formas básicas, los procesos de matriz abierta pueden producir lo siguiente.

- Ejes sólidos escalonados (husillos o rotores) cuyo diámetro aumenta o disminuye (desciende) en múltiples ubicaciones a lo largo del eje longitudinal.

- Piezas huecas de forma cilíndrica y generalmente de longitud muy superior al diámetro de la pieza. Es posible cambiar la longitud, el grosor de la pared, el ID (diámetro interno) y el OD (diámetro externo) según las necesidades.

- Las piezas similares a los anillos pueden parecerse a las arandelas o acercarse a la forma de cilindros huecos, según la relación entre la altura y el grosor de la pared.

- Carcasas de metal con forma de contorno como recipientes a presión, que pueden incorporar boquillas extruidas y otras características de diseño.

Al igual que las sucesivas operaciones de forjado en una secuencia de troqueles, se pueden combinar múltiples operaciones de forjado con troquel abierto para producir la forma requerida. Al mismo tiempo, estos métodos de forjado se pueden adaptar para lograr la cantidad adecuada de deformación total y una estructura de flujo de grano óptima, maximizando así la mejora de las propiedades y el rendimiento final para una aplicación en particular. Por ejemplo, la forja de un cubo y una pieza en bruto integrales para engranajes puede implicar múltiples operaciones de embutición o forjado sólido y luego recalcado. De manera similar, los espacios en blanco para anillos se pueden preparar volcando un lingote y luego perforando el centro antes de forjar el anillo.

Forja en matriz cerrada

La forja de matriz cerrada también se denomina forja de matriz de impresión. El proceso de forjado consiste en martillar o prensar metal entre dos matrices (llamadas herramientas) que contienen un perfil precortado de la pieza deseada. En la forja con matriz cerrada, el material está completamente restringido en la cavidad creada por las mitades superior e inferior de la matriz. Mediante este proceso se pueden fabricar piezas que pesan desde unos pocos gramos hasta más de 25 toneladas. Algunas de las piezas más pequeñas también se pueden forjar en frío. La forja de matriz cerrada de acero, aluminio, titanio y otras aleaciones puede producir una variedad casi ilimitada de formas tridimensionales. Estas piezas forjadas se producen habitualmente en prensas hidráulicas, prensas mecánicas y martillos.

Como su nombre lo indica, dos o más troqueles que contienen impresiones de la forma de la pieza se unen a medida que el material de forja sufre una deformación plástica. Dado que el flujo de metal está restringido por los contornos del troquel, este proceso puede generar formas más complejas y tolerancias más estrechas que los procesos de forjado con troquel abierto. La forja con matriz cerrada permite formar piezas con formas más precisas. El proceso requiere presiones de interfaz más altas, un control muy preciso del volumen de material y un diseño de matriz adecuado.

La forja con matriz cerrada es una forma de forja con matriz de impresión, que no depende de la formación flash para lograr el llenado completo de la matriz. El material se deforma en una cavidad que permite poco o ningún escape del exceso de material, lo que impone mayores exigencias al diseño del troquel.

La flexibilidad adicional en la formación de formas tanto simétricas como no simétricas proviene de varias operaciones de preformado (a veces doblado) antes de la forja en los troqueles de acabado. Las geometrías de las piezas van desde algunas de las formas esféricas simples más fáciles de forjar, sólidos rectangulares en forma de bloque y configuraciones en forma de disco hasta los componentes más complejos con secciones delgadas y largas que incorporan redes delgadas y proyecciones verticales relativamente altas, como costillas y protuberancias. Aunque muchas partes son normalmente simétricas, otras incorporan todo tipo de elementos de diseño (bridas, protuberancias, orificios, cavidades, bolsillos, etc.) que se combinan para hacer que el forjado sea muy asimétrico. Además, las piezas se pueden doblar o curvar en uno o varios planos, ya sean básicamente longitudinales, equidimensionales o planos.

En la forja con matriz cerrada, la pieza de trabajo primero se forja en bruto cerca de la forma final mediante el bloqueo de la matriz. Luego, la pieza de trabajo se forja a la forma y dimensiones finales mediante un troquel de acabado. Tanto el troquel de bloqueo como el troquel de acabado se mecanizan en el mismo bloque de troquel. Se necesita más número de troqueles dependiendo de la complejidad del trabajo. Dos mitades del dado se acercan y el trabajo se deforma bajo alta presión. La forja de matriz cerrada proporciona una alta precisión dimensional/control estricto de las tolerancias y es adecuada para formas complejas. Los troqueles son complejos y más caros y se necesitan grandes tasas de producción para justificar los altos costos.

El diseño del troquel depende del conocimiento de la resistencia y ductilidad del material de la pieza de trabajo, la sensibilidad del material a la tasa de deformación y la temperatura, las características de fricción, la forma y la complejidad de la pieza de trabajo y la distorsión del troquel bajo altas cargas de forja. El material del troquel requiere resistencia y tenacidad a altas temperaturas, templabilidad y capacidad para endurecerse de manera uniforme, resistencia a los choques mecánicos y térmicos, y resistencia al desgaste para resistir el desgaste por abrasión debido a las incrustaciones presentes en la pieza de trabajo. La selección del material adecuado para el troquel depende del tamaño del troquel, la composición y las propiedades de la pieza de trabajo, la complejidad de la forma, la cantidad de pasos de ejecución, la temperatura de forjado, el tipo de operación de forjado, el costo del material del troquel, la cantidad de piezas forjadas necesarias y la transferencia de calor del trabajo. pieza para troqueles, etc. Los materiales normales para troqueles son herramientas y aceros para troqueles.

La mayoría de los metales y aleaciones de ingeniería se pueden forjar a través del proceso de forjado de matriz cerrada convencional. Estos incluyen aceros al carbono y aleados, aceros para herramientas y aleaciones de acero inoxidable, aluminio y cobre, y ciertas aleaciones de titanio. Los materiales sensibles a la velocidad de deformación y a la temperatura (magnesio, superaleaciones a base de níquel altamente aleadas, aleaciones refractarias y algunas aleaciones de titanio) pueden necesitar procesos de forjado más sofisticados y/o equipos especiales para forjar en matrices de impresión.

Otros procesos de forja

Forja de anillos laminados sin soldadura

La forja de anillos laminados sin costuras generalmente se realiza perforando un agujero en una pieza de metal gruesa y redonda (creando una forma de dona) y luego enrollando y apretando (o en algunos casos, golpeando) la dona en un anillo delgado. Los diámetros de los anillos pueden variar desde unos pocos centímetros hasta alrededor de 10 metros.

Los anillos forjados por el proceso de laminación de anillos sin costura pueden pesar desde menos de 1 kg hasta 150 toneladas. En cuanto al rendimiento, no hay igual para los anillos forjados de sección transversal circular utilizados en la generación de energía, minería, aeroespacial, equipos fuera de carretera y otras aplicaciones críticas.

Las configuraciones de anillos sin costura pueden ser planas (como una arandela) o presentar paredes verticales más altas (alrededor de una sección cilíndrica hueca). Las alturas de los anillos enrollados van desde unos pocos centímetros hasta más de 3 metros. Según el equipo utilizado, las relaciones entre el espesor de la pared y la altura de los anillos suelen oscilar entre 1:16 y 16:1, aunque se han logrado proporciones mayores con un procesamiento especial. De hecho, los tubos sin costura de hasta 1200 mm de diámetro y más de 6 metros de largo se extruyen en prensas de forja.

Aunque las formas básicas con secciones transversales rectangulares son la norma, se pueden forjar anillos con secciones transversales complejas y funcionales para satisfacer prácticamente cualquier requisito de diseño. Bien llamados, estos anillos laminados contorneados se pueden producir en miles de formas diferentes con contornos en los diámetros interior y/o exterior. Una ventaja clave de los anillos contorneados es una reducción significativa en las operaciones de mecanizado. No es sorprendente que los anillos contorneados personalizados puedan resultar en consolidaciones de piezas que ahorren costos. En comparación con los anillos laminados sin soldadura de cara plana, las dimensiones máximas (altura de la cara y DE) de los anillos laminados contorneados son un poco más bajas, pero siguen teniendo un tamaño impresionante.

La alta resistencia tangencial y ductilidad hacen que los anillos forjados sean muy adecuados para componentes resistentes a la torsión y a la presión, como engranajes, cojinetes de motores para aeronaves, cojinetes de ruedas, acoplamientos, espaciadores de rotores, discos y cajas sellados, bridas, recipientes a presión y cuerpos de válvulas. Los materiales incluyen no solo aceros al carbono y aleados, sino también aleaciones no ferrosas de aluminio, cobre y titanio, así como aleaciones a base de níquel

Operaciones de forja

Las diversas operaciones de forjado son trefilado, estampación, recalcado, batanado, soldadura de forjado, aplanado y asentamiento, canteado, doblado, corte y punzonado.

- Dibujo:la operación de dibujo se realiza para alargar la pieza de trabajo y disminuir el área de la sección transversal. La operación de estirado tiene lugar cuando las fuerzas actúan en dirección perpendicular al eje longitudinal.

- Estampado:el estampado se lleva a cabo mediante un proceso de forjado en frío. Esta operación se utiliza para cambiar las dimensiones de la pieza de trabajo y se realiza utilizando la fuerza del troquel que se aplica sobre el material.

- Recalcado:el recalcado se realiza para aumentar el área de la sección transversal de la pieza de trabajo. Para obtener el resultado requerido, la operación de trastornado se realiza a lo largo de la dirección paralela al eje longitudinal. La operación de recalcado suele llevarse a cabo en la producción de tuercas y tornillos.

- Fullering:es un proceso típico de forja con matriz abierta. Fullering se utiliza principalmente como un paso anterior para ayudar a distribuir el material del trabajo en preparación para futuras operaciones de forjado de metales. Esto ocurre a menudo cuando un proceso de fabricación requiere varias operaciones de forjado para completarse. En el batanado, se utilizan matrices abiertas con superficies convexas para deformar la pieza de trabajo. El resultado es que el metal sale de un área hacia ambos lados.

- Soldadura de forjado:esta es la operación para aumentar la longitud al unir dos piezas de metal. Esto se lleva a cabo aplicando el golpe de martillo o presión cuando las piezas de trabajo alcanzan la temperatura de forja.

- Aplanado y asentamiento:el fullering deja una superficie ondulada en la pieza de trabajo. Incluso después de forjar un trabajo con un martillo, las marcas del martillo permanecen en la superficie superior del trabajo. Para quitar las marcas de martillo y corrugación y para obtener una superficie lisa en el trabajo, se utiliza un aplanador o juego de martillos. Este proceso se conoce como aplanamiento o asentamiento.

- Bordeado:durante el proceso, el material de la pieza de trabajo se coloca entre los dos troqueles y se golpea en el borde del material para obtener la forma requerida. El canteado es a menudo una operación primaria de forjado.

- Doblado:es una operación de forjado muy común. Es una operación para dar un giro a una varilla y placa de metal. Esta operación es necesaria cuando las piezas forjadas tienen formas curvas.

- Cortar:con la ayuda de martillos y cinceles, es posible cortar varillas y placas en dos piezas. Esta operación de forjado se realiza cuando la varilla está en caliente.

- Punzonado:es la operación de forjado mediante la cual se hacen agujeros con la ayuda del cilindro hueco. Cuando estamos aplicando la presión sobre los orificios del troquel cilíndrico, se mueve hacia abajo para hacer un orificio en la placa.

Equipos de forja

El desarrollo continuo de la tecnología de forjado requiere una comprensión sólida y fundamental de las capacidades y características del equipo. El equipo utilizado en la forja influye en el proceso de forja, ya que afecta la tasa de deformación y las condiciones de temperatura y determina la tasa de producción. Los requisitos de un proceso de forja determinado también deben ser compatibles con las características de carga, energía, tiempo y precisión de una máquina de forja determinada.

El tipo más común de equipo de forja es el martillo y el yunque. La elección del equipo de forjado depende de una serie de factores, incluidos el tamaño y la complejidad de la pieza, el material y la calidad de las piezas que se van a producir. Los martillos a menudo se prefieren para lotes pequeños a medianos debido a que la herramienta es más rápida. Este equipo de forjado se puede dividir en dos tipos básicos, a saber, (i) máquinas de trabajo restringido y (ii) máquinas de carrera restringida.

Máquinas de trabajo restringido

En máquinas de trabajo restringido, la cantidad de deformación que se puede lograr durante cada carrera o golpe de la máquina está limitada por la energía o la fuerza máxima disponible. Si la capacidad de energía o fuerza es menor que la que se necesita para deformar la pieza, entonces se requiere más de un golpe o golpe. Las máquinas que entran en esta categoría son martillos, prensas de tornillo de fricción y prensas hidráulicas.

Martillos

Los martillos son los tipos más comunes de máquinas utilizadas. A menudo se prefieren para lotes pequeños a medianos debido a que las configuraciones de herramientas son más rápidas y los gastos generales son más bajos. También se utilizan para forjados alargados y de tipo ramificado porque se pueden proporcionar áreas de matriz para la mayor cantidad de matrices de preforma requeridas para tales formas. Los diversos tipos de martillos utilizados se indican a continuación.

- Martillos de gravedad – Son el tipo de equipo de forja más antiguo disponible. El principio de funcionamiento es que el bloque de matriz móvil se levanta mediante un mecanismo de elevación y luego se suelta, de modo que cae sobre la matriz fija unida al yunque. La cantidad de deformación que puede llevarse a cabo está determinada por la energía potencial del bloque de matriz en movimiento en su altura máxima. Esta energía potencial se convierte en energía cinética a medida que cae el bloque de matriz y luego se disipa en la deformación de la pieza de trabajo. Se utilizan varios mecanismos de elevación, incluidos los medios de fricción con tablas, frenos de banda o correas, o un cilindro de elevación que emplea vapor, aire comprimido o fluido hidráulico. Estas máquinas están disponibles en una gama de energías de soplado de 0,6 kNm a 400 kNm.

- Martillos de fuerza o de doble efecto – Estas máquinas son similares a los martillos de gravedad en el sentido de que un cilindro de elevación eleva el tope móvil, pero también se aplica potencia al tope que se mueve hacia abajo para aumentar la capacidad de energía. Las clasificaciones de energía para pesos de tope similares son considerablemente más altas que para los martillos de gravedad, y las velocidades de cierre del troquel también son más altas. La energía proviene de cilindros hidráulicos, de aire comprimido o de vapor de doble acción. Los martillos de doble efecto se fabrican en una gama de clasificaciones de energía de 3 kNm a 830 kNm.

- Martillo de contragolpe vertical – En estas máquinas, dos tups con masas casi iguales son impulsados por cilindros de doble acción uno hacia el otro e impactan en el centro de la máquina. Se disipa más energía en la pieza de trabajo que en los cimientos y subsuelo en comparación con los martillos de simple efecto. Estas máquinas tienen capacidades de energía muy altas, que van desde 30 kNm hasta 2000 kNm.

- Martillo de contragolpe horizontal – Estas máquinas también se denominan impactadoras y dos cilindros de doble efecto accionan dos cilindros. El material calentado se coloca verticalmente entre los troqueles mediante un mecanismo de transferencia automática. La clasificación energética típica oscila entre 4 kNm y 55 kNm.

Prensas de tornillo

En las prensas de tornillo, el ariete superior y la matriz están conectados a un gran tornillo vertical que se puede girar mediante un volante, de modo que el ariete puede moverse hacia arriba y hacia abajo en relación con la matriz fija en la bancada de la máquina. El ariete tiene una cantidad limitada de energía para cada golpe, por lo que generalmente se emplean múltiples golpes similares a los martillos. Las prensas de tornillo están disponibles en clasificaciones de 63 a 6300 toneladas.

Prensas hidráulicas

Las prensas hidráulicas están disponibles en una amplia gama de tamaños, hasta el más grande con una capacidad de 50 000 toneladas o más. El troquel móvil está unido a un ariete accionado por un gran cilindro hidráulico. Se pueden obtener varias carreras, fuerzas y velocidades de cierre en las prensas hidráulicas. En algunos casos, las prensas hidráulicas están equipadas con cilindros auxiliares de movimiento horizontal, y estos permiten forjar depresiones laterales en algunas piezas, aunque esto no se hace en gran medida.

Máquinas con restricción de carrera

En las máquinas con carrera restringida, la cantidad de deformación que se puede realizar está determinada por la carrera de la máquina. Si no se dispone de suficiente fuerza o energía para llevar a cabo la operación, entonces la máquina se detiene y se debe utilizar una máquina más grande. Las prensas mecánicas entran en esta categoría, ya que una manivela o excéntrica determina la cantidad de movimiento del ariete.

Prensas mecánicas

Las prensas mecánicas pertenecen a una clase de máquinas herramienta que abarca una amplia gama de diferentes tipos de máquinas. Principalmente, la prensa mecánica transforma la fuerza de rotación de un motor en un vector de fuerza de traslación que realiza la acción de prensado. Por lo tanto, la energía en una prensa mecánica proviene del motor. Este tipo de prensas son generalmente más rápidas que las hidráulicas o las de tornillo, (en realidad la prensa de tornillo también se puede clasificar como una prensa mecánica). A diferencia de algunas prensas, en una prensa mecánica, la aplicación de fuerza varía tanto en velocidad como en magnitud a lo largo de la distancia del golpe. Cuando se realiza una operación de fabricación con una prensa mecánica, el rango correcto de la carrera es fundamental. En las prensas mecánicas, se utiliza un mecanismo de manivela, articulación articulada, yugo escocés o cuña móvil para aplicar un movimiento de compresión vertical entre el troquel móvil superior y un troquel fijo inferior.

Defectos de forja

Durante el proceso de forjado existe la posibilidad de que se produzcan algunos defectos. En el proceso de forjado en caliente, los defectos comunes son la falta de calor, las bandas de corte, la cavitación del límite de grano. En el proceso de forjado en frío, los defectos comunes son grietas en la superficie, banda de corte y estallido central. Los defectos comunes durante la operación de forjado son:(i) llenado incompleto del troquel, (ii) desalineación del troquel, (iii) vueltas de forjado, (iv) penetración incompleta del forjado, (v) diferencias microestructurales que dan como resultado una variación pronunciada de las propiedades, (vi) fragilidad en caliente , debido a la alta concentración de azufre en el acero y el níquel, (vii) superficie picada debido a que las escamas de óxido que se producen a alta temperatura se adhieren a los troqueles, (viii) pandeo, en la forja alterada, debido a la alta tensión de compresión, (ix) agrietamiento de la superficie, debido a la diferencia de temperatura entre la superficie y el centro, o trabajo excesivo de la superficie a una temperatura demasiado baja, y (x) microfisuración debido a la tensión residual. También pueden ocurrir defectos como (i) cierre en frío, (ii) cambio de matriz, (iii) flujo de grano inadecuado, (iv) escamas, (v) picaduras de escamas y (vi) grietas en el rebaje.

El cierre en frío se debe a un proceso de soldadura incompleto. Las dos superficies del material de las piezas de trabajo se tocan entre sí. La causa principal del cierre en frío es el enfriamiento excesivo, las esquinas afiladas y la alta fricción. Para evitar el cierre en frío se aumenta el radio del filete en el troquel.

El desplazamiento del troquel se debe a la desalineación de las mitades del troquel. Para mejorar las formas, los troqueles se fabrican en dos mitades. To avoid the die shift, it is necessary to align the die halves properly and provide half notches on the upper and lower side of the die. So during the alignment, if the notch is matched on both the sides then proper shapes can be achieved.

In case of unfilled section defect, the moving metal does not fill the die chamber completely. It can be due to the improper design of the forging die, poor heating and lesser amount of the raw material.

Scale pits are due to the irregular cleaning on the exterior surface of forging. The scales and oxide are get rooted in to the finished surface.

The defect of improper grain flow is due to improper design of the die because of which the flowing material does not flow downwards. To avoid the improper grain flow, proper design of die is important.

Flakes are the internal disagreements which are basically found in the arrangement. They are mainly cause because of improper cooling. To avoid the flakes defect, proper cooling procedures are to be followed.

Residual stresses are due to the improper cooling and non-uniform deformation of the forging. To avoid this defect during a period of time slow cooling in a furnace or under ash the forging is done.

Surface cracking is due to low temperatures and excessive work. To avoid the surface cracking, suitable temperatures are used for the forging process.

Incomplete forging is mainly due to the forging taking place at the surfaces which causes no break-up of the interior of the forging. To avoid, it is preferable to use light hammer blowers for the process.

Cracking at the flash is due to the incomplete thickness of the flash. Hence to avoid the cracking at the flash, it is necessary to increase the thickness of the flash.

Proceso de manufactura

- Aleaciones y metales refractarios para la industria aeroespacial

- Diseño de Procesos para Robots vs. Personas

- Proceso Finex para la Producción de Hierro Líquido

- Proceso HIsarna para la fabricación de hierro

- Tecnologías de mejora en el proceso de sinterización

- Procesos FASTMET y FASTMELT de fabricación de hierro

- Proceso CONARC para Fabricación de Acero

- Proceso de laminado para acero

- Proceso de producción de refractarios conformados

- Proceso CLU para la producción de acero inoxidable

- Procesos para el Beneficio de Minerales de Hierro