Historia de la siderurgia básica de oxígeno

Historia de la siderurgia básica de oxígeno

La fabricación de acero con oxígeno básico (BOS) es el proceso de fabricación de acero soplando oxígeno puro (O2) en un baño de metal líquido contenido en un recipiente que se conoce como horno de oxígeno básico (BOF), convertidor LD o simplemente convertidor.

La historia de la fabricación de acero comenzó en el siglo XIX, cuando Reaumur de Francia en 1772, Kelly de los Estados Unidos en 1850 y Bessemer de Gran Bretaña en 1856 descubrieron cómo mejorar el arrabio controlando el contenido de carbono de las aleaciones de hierro, que así se convertían realmente en aceros Mientras que Reaumur, un químico, fue impulsado por la curiosidad científica, pero Kerry y Bessemer, siendo ingenieros, estaban respondiendo a la necesidad de mayores cantidades y mejores calidades de acero que la revolución industrial, con sus telares, máquinas de vapor, máquinas y ferrocarriles, había creado. . Esto había iniciado una relación dialéctica entre la ciencia y la tecnología y en ese momento se inventaron los conceptos básicos de refinación de metal caliente (arrabio) mediante la oxidación de carbono (C) en un baño líquido.

Este fue un cambio radical de la reacción gas-sólido en los hornos de cuba, los predecesores de los altos hornos que reducen el mineral de hierro con carbón vegetal, o del charco de hierro que era una tecnología de forja y refinación realizada en estado sólido y que ha sin equivalente en la actualidad. La intensidad de las innovaciones que en la segunda mitad del siglo XIX fue impresionante y trajo consigo un cambio de paradigma. La fabricación de acero por convertidor Bessemer nació en 1856, el horno de solera abierta, que puede derretir chatarra además de refinar metal caliente, se descubrió nueve años después del convertidor Bessemer en 1865, y el convertidor Thomas básico doce años después en 1877. El convertidor Thomas usaba aire para refinar el metal líquido.

El convertidor de aire soplado inventado por Bessemer en 1856 se considera el primer proceso moderno de fabricación de acero. En 1877, se desarrolló el proceso Thomas, un proceso Bessemer modificado, para permitir el tratamiento de hierro líquido con alto contenido de fósforo. En el proceso de Thomas, el fósforo (P) se oxidó en lo que se llama un "golpe posterior" después de que la mayor parte del C se eliminó del baño. El proceso de hogar abierto, también conocido como proceso Siemens-Martin (SM), se desarrolló casi simultáneamente con el proceso Thomas. El proceso de hogar abierto utilizó transferencia de calor regenerativa para precalentar el aire utilizado en un quemador, y es capaz de generar suficiente calor para fundir y refinar chatarra de acero sólido y metal caliente en un horno de reverbero. Alrededor de la década de 1950, cuando apareció en el horizonte la fabricación básica de acero con oxígeno, la fabricación de acero se basaba principalmente en la tecnología de procesos de hogar abierto. El metal caliente y la chatarra se cargaban en grandes hornos horizontales donde los quemadores proporcionaban energía para derretir la chatarra. Se utilizaron lanzas de oxígeno (O2) para mejorar la eficiencia del quemador y para eliminar C y silicio (Si) del metal caliente. El proceso de hogar abierto era un proceso alotérmico y, por lo tanto, se tenía que suministrar energía externa al horno. Los tiempos típicos de tap-to-tap eran de ocho horas para tamaños de colada de 200 a 250 toneladas de acero líquido.

La siguiente gran innovación en la fabricación de acero, que siguió de cerca a la invención de la electricidad, fue el proceso de fabricación de acero del horno de arco eléctrico (EAF). EAF fue introducido por Heroult en La Praz alrededor de 1900 en los valles de los Alpes cerca de la fuente de la nueva energía, ya que en ese momento aún no era factible transmitir electricidad a largas distancias. La tecnología EAF se basó en aprovechar una energía que es un sustituto del carbón y también en la fundición de chatarra en una cantidad aún mayor que la del hogar abierto. Se atribuyó al proceso EAF de fabricación de acero el inicio de una economía de reciclaje.

El concepto de BOS se remonta a 1856, cuando Henry Bessemer patentó un proceso de fabricación de acero mediante el soplado de O2 para descarbonizar el hierro líquido (patente del Reino Unido número 2207). En ese momento no había ningún método disponible para suministrar la cantidad de O2 necesaria para el proceso. Las cantidades comerciales de O2 no estaban disponibles en absoluto o eran demasiado caras y, por lo tanto, la invención de Bessemer quedó solo en el papel y no se utilizó. La fabricación de acero mediante soplado de oxígeno puro se hizo factible en 1928, cuando la empresa Linde logró desarrollar un método (el proceso Linde-Fränkl) para suministrar O2 puro en grandes cantidades. Debido al éxito del proceso Linde-Fränkl, el O2 también se volvió mucho más barato, de modo que se cumplieron ambas condiciones previas (disponibilidad de grandes cantidades y disponibilidad de oxígeno barato) para la introducción del proceso BOS.

Tanto en Europa como en los EE. UU., los experimentos con O2 se llevaron a cabo repetidamente. Entre los que trabajaron con O2 de alta pureza se encontraba Otto Lellep, pero su concepto de "soplar O2 verticalmente sobre un baño de hierro líquido" resultó infructuoso. Según Hubert Hauttmann, que participó en los experimentos de Lellep entre 1936 y 1939 en el Gutehoffnungshütte, donde trabajaba en ese momento, la intención era convertir hierro líquido soplando O2 puro a través de una boquilla en la base del convertidor. El acero producido de esta manera era de una calidad miserable.

Durante la Segunda Guerra Mundial, los ingenieros llamados C. V. Schwartz de Alemania, John Miles de Bélgica y Durrer Suiza y Heinrich Heilbrugge de Alemania propusieron sus versiones de fabricación de acero soplado con O2, pero solo Durrer y Hellbrügge lo llevaron a un nivel de producción a gran escala. .

Carl Valerian Schwarz presentó una solicitud de patente en 1939 para inyectar oxígeno en el baño a velocidad supersónica. Pero este método tampoco era "todavía capaz de producir acero utilizable". Aunque el proceso posterior de Linz-Donawitz (LD) tenía similitudes con la patente de Schwarz, sus características típicas eran diferentes (por ejemplo, "soplado central, vertical"). Seguramente debido al estallido de la Segunda Guerra Mundial, la tecnología descrita en la patente de Schwarz no condujo inicialmente a ninguna aplicación práctica. También fue a fines de la década de 1930 cuando Robert Durrer de Suiza comenzó sus propios experimentos.

Después de la guerra, Heinrich Hellbrügge y Robert Durrer (director técnico de Roll'schen Eisenwerke) comenzaron más experimentos en Roll'schen Eisenwerke en la ciudad suiza de Gerlafingen. La fotografía del primer convertidor de oxígeno de soplado superior en Gerlafingen se muestra en la Fig. 1.

Fig. 1 Fotografía del primer convertidor de oxígeno de soplado superior en Gerlafingen

Fue Durrer quien estableció los principios teóricos básicos y aconsejó a VÖEST que soplara el O2 desde arriba en un recipiente separado, después de que se estableciera un contacto entre Gerlafingen y VÖEST para una cooperación técnica a escala industrial. El 3 rd se inició una serie de experimentos con un convertidor experimental de 2 toneladas. Junio de 1949 en las instalaciones de VÖEST. Después de que el equipo de Linz sufriera varios reveses iniciales, se logró un gran avance el 25 th Junio de 1949, cuando se bajó la presión de O2 y se alejó más la punta de la lanza de soplado del baño, de modo que el chorro de O2 no pudiera penetrar tanto. Con este gran avance se produjo acero que se podía laminar en chapa sin problemas. El departamento experimental de VÖEST examinó este acero y sus observaciones fueron muy positivas. Este fue el momento en que nació el proceso de fabricación de acero del convertidor LD. Los experimentos continuaron hasta que se produjeron varios cientos de calores de 2 toneladas, después de lo cual se cambiaron a un convertidor experimental de 15 toneladas especialmente construido e erigido al aire libre. El primer lote se produjo el 2 do Octubre de 1949. El nuevo grado de acero se sometió a continuas pruebas metalúrgicas y de otro tipo.

El factor clave de esta innovación fue el movimiento del baño líquido. Hasta entonces se había considerado imposible obtener suficiente movimiento del baño sin inyectar el O2 a mayor profundidad. Pero este movimiento se consiguió de forma muy satisfactoria mediante la formación de CO (monóxido de carbono). El principio de "soplado suave" también promovió la formación de FeO que a su vez absorbió las impurezas oxidadas para formar escoria. Esto ayudó en la producción de un excelente nuevo grado de acero.

Además de Roll'schen Eisenwerke en Gerlafingen y VÖEST, Mannesmann AG en Duisburg-Huckingen y ÖAMG (es decir, Donawitz) también expresaron interés en mayo de 1949 en el proceso de soplado de O2 o al menos en la metalurgia de O2 en general. Durante los experimentos en Linz y después de una demostración del proceso, se acordó una división precisa del trabajo el 17 th Junio de 1949. VÖEST continuaría trabajando con acero crudo de Linz en un recipiente de refinación mucho más grande, mientras que Mannesmann experimentaría con el soplado de O2 del acero Thomas, Roll'schen Eisenwerke investigaría el uso de O2 en el EAF y ÖAMG realizaría pruebas con O2 en un horno de arrabio de cuba baja. El acuerdo obligaba a todos los involucrados en esta metalurgia de O2 a "no emitir ninguna declaración ni transmitir ninguna información fuera de sus propias empresas con respecto a los detalles de la refinación de O2 que llegaron a su conocimiento o las conclusiones a las que pudieron haber llegado durante las discusiones en Linz el 17 el junio de 1949.

Sobre la base del acuerdo, pronto se hizo evidente a partir de los experimentos en Donawitz que el uso de oxígeno en los hornos de cuba no tenía valor, por lo que la empresa comenzó a explorar diferentes enfoques. El proceso desarrollado en Donawitz para la recuperación de escorias con alto contenido de manganeso por soplado con O2 hizo tomar conciencia de que sólo se debe considerar el uso de un proceso de soplado con O2 puro para los planes de expansión y racionalización de la producción de acero en Donawitz. Tras una extensa investigación y un trabajo de desarrollo exitoso en una instalación experimental de 5 o 10 toneladas, con suministro de oxígeno durante las primeras pruebas desde cilindros dispuestos en serie, la dirección de la empresa decidió construir una nueva acería, que estaría lista para funcionar en dos años. Los ingenieros de Donawitz inicialmente llamaron a su proceso 'SK', de las iniciales alemanas de 'Convertidor de oxígeno'. Este término ayudó a distinguir las actividades de VÖEST y ÖAMG hasta cierto punto.

El día 9 th Diciembre de 1949, el entonces director gerente de VOEST, Heinrich Richter-Brohm, tomó una decisión no exenta de riesgos para la construcción de la primera acería LD. No mucho después de esto y después de aclarar las dudas sobre los métodos de producción para grados de acero más duros, se decidió construir también una planta de LD en Donawitz. Las primeras patentes para el proceso se solicitaron en 1950.

En el informe anual de investigación y control de calidad de 1951, se indicó que “durante el año de revisión se dedicó un extenso trabajo de investigación a los grados de acero LD y se publicó una publicación. Se espera que este tipo de acero posea un gran potencial en términos de calidad y, en particular, permitirá producir acero con una superficie de alta calidad combinada con una buena formabilidad en frío. Esto es especialmente importante para la producción de chapa fina, donde hasta ahora solo era posible una buena formabilidad en frío si se aceptaban ciertos defectos superficiales (grados de acero calmado). Pero el acero con mayor límite elástico también se puede producir de manera extremadamente ventajosa mediante el proceso de refinación con oxígeno.

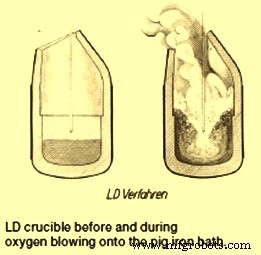

En 1951 fue posible en Linz refinar metal caliente con O2 puro en la fabricación de acero en un proceso innovador y operativamente fiable para la producción de acero de calidad a granel en Linz. El anuncio del nuevo proceso se hizo por primera vez en diciembre de 1951, en la conferencia "Refinación de acero con oxígeno puro" de la Sociedad Austriaca de Metalurgia en Leoben. En la conferencia, Robert Durrer declaró que las dos plantas metalúrgicas (Linz y Donawitz) habían desarrollado el concepto de soplar O2 de alta pureza sobre metal caliente doméstico en un proceso industrial viable, y las felicitó por este gran éxito. Con este anuncio, Austria se convirtió en el primer país en producir acero a escala industrial a partir de metal caliente soplando O2 puro. La sección transversal del convertidor LD antes y durante el soplado de O2 en el baño de metal líquido se muestra en la Fig. 2.

Fig. 2 Sección transversal del convertidor LD antes y durante el soplado de O2 en el baño de metal líquido

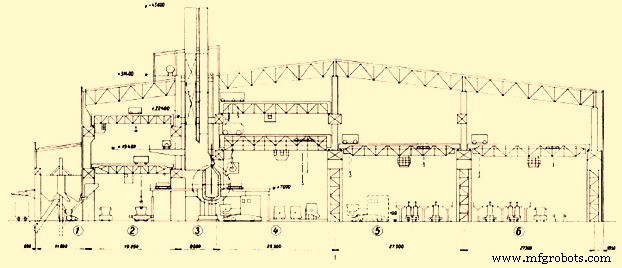

El 27 th En noviembre de 1952 se puso en marcha el primer convertidor en LD Steelworks 1 (Fig. 3) en Linz, lo que supuso un hito en la producción de acero mediante el principio de soplado de O2. El día 5 th Enero de 1953 se inauguró oficialmente esta LD Steelworks, la primera del mundo. Antes del 17 th Junio de 1953, LD Steelworks 1 en Linz ya había producido 100.000 toneladas de acero LD y, a principios de diciembre de 1953, se produjeron 250.000 toneladas métricas de acero. La segunda LD Steelworks entró en funcionamiento el 22 de mayo de 1953 en Österreichisch-Alpine Montangesellschaft (ÖAMG) en Donawitz. El proceso, ahora desarrollado hasta su plena madurez operativa, superó todas las expectativas tanto en la calidad del acero que produjo como en su viabilidad económica.

Fig. 3 Sección a través del edificio del convertidor de LD Steelworks 1 en VÖEST

Las condiciones metalúrgicas excepcionalmente favorables de este proceso produjeron acero crudo libre de O2, por lo que no se requirió desoxidación. El acero era un acero bajo en gas, bajo en nitrógeno (N2), libre de fósforo (P), azufre (S) y elementos acompañantes no deseados. En sus propiedades técnicas, especialmente en la formabilidad en frío, el acero producido en convertidor LD fue claramente superior al acero producido por el proceso de solera abierta. El proceso LD también fue capaz de suministrar grados de acero estructural de excelente calidad. El acero producido en el convertidor LD había dado excelentes resultados en estructuras soldadas sujetas a cargas muy severas. Las bobinas de banda ancha del acero producido en el convertidor LD se suministraban en grandes cantidades a las plantas de laminación en frío tanto en Alemania como en el extranjero.

La abreviatura LD de Linz-Donawitz, que se usa habitualmente hoy en día, se adoptó oficialmente en 1958. El nombre LD se eligió porque VÖEST en Linz y ÖAMG en Donawitz lo habían desarrollado hasta alcanzar la madurez a escala industrial.

En agosto de 1954, Dominion Foundries &Steel, Ltd. de Canadá se convirtió en la primera corporación fuera de Alemania en operar una acería LD. Tenía dos convertidores de 60 toneladas. Le siguió en el mismo año McLouth Steel Corp. en EE. UU., que puso en marcha su acería LD con la ayuda del director de planta de VÖEST, Rudolf Rinesch. En septiembre de 1956, la tercera empresa fuera de Alemania que comenzó a operar con LD fue la Société des Aciéries de Pompey, Francia, con un convertidor de 15 toneladas. En 1957, se pusieron en marcha cinco acerías LD en Alemania Occidental, Japón, Brasil y EE. UU., se agregaron otras cinco al total en 1958, dos en 1959 en Rourkela India y ocho en 1960. En 1960 se estaban construyendo más acerías LD que tenían se ha construido hasta entonces en EE. UU., Japón, España, Portugal, Italia (ampliación de la planta existente), Alemania Occidental, Brasil, Inglaterra, Escocia, Noruega, Argentina, Australia (1961) y Francia.

La innovación técnica en los procesos de fabricación upstream, particularmente en los procesos de refinado y fundición, fue fundamental para lograr la mejora continua en los niveles de calidad de los aceros requeridos para diversas aplicaciones. Debido a esto, también ha tenido lugar una actualización continua en el proceso BOS desde la puesta en servicio del primer convertidor LD en Linz.

El proceso LD original consistía en soplar O2 sobre la parte superior del hierro líquido a través de la boquilla refrigerada por agua de una lanza vertical. En la década de 1960, los fabricantes de acero comenzaron a trabajar en los convertidores de soplado inferior y la introducción del soplado de gas inerte para agitar el metal líquido en el convertidor y eliminar las impurezas P

A principios de la década de 1970, se produjo un mayor desarrollo en la fabricación de acero BOS con el soplado inferior de O2 mediante el uso de toberas protegidas por gas de hidrocarburo o fuel oil. Después de tener experiencias con estos dos tipos de convertidores, se desarrollaron recipientes de soplado superior e inferior combinados. Y a fines de la década de 1970, se introdujo el soplado mixto en el convertidor del proceso BOS. La mayoría de los convertidores que se utilizan actualmente en el mundo son del tipo combinado.

En la masa fundida se crean homogeneidades en la composición química y la temperatura durante el soplado de O2 en los convertidores de soplado superior debido a la falta de mezcla en el baño de metal. Hay una zona relativamente muerta directamente debajo de la cavidad del chorro en el convertidor. La necesidad de mejorar el proceso de fabricación de acero en el convertidor de soplado superior ha llevado al desarrollo del proceso de soplado combinado. La primera práctica de soplado combinado aceptada comercialmente fue el proceso LBE (Lance Bubbling Equilibrium) desarrollado por ARBE-IRSID. Este proceso está mucho más relacionado con el proceso BOF en el sentido de que todo el oxígeno se suministra desde la lanza superior. El aspecto de soplado combinado se logra mediante un conjunto de elementos porosos instalados en la parte inferior del convertidor a través de los cuales se sopla argón o nitrógeno. En el proceso LBE, el gas nitrógeno generalmente se usa casi exclusivamente para la mayor parte del golpe en el rango de 3 -11 N Cum/min. Sin embargo, en la última parte del soplado, cuando la absorción de nitrógeno puede crear un problema, se utiliza gas argón para agitar. Además, el argón se usa casi exclusivamente como gas inerte para la agitación posterior al soplado; en este momento, la velocidad aumenta a 10-17 N cum/min.

Durante los primeros años del proceso del convertidor de LD, el gas superior se quemaba por completo en la boca del convertidor a través de la campana abierta y luego se enfriaba en la chimenea, ya sea indirectamente con agua o mediante un sistema de enfriamiento por evaporación. En ese momento se producían alrededor de 300 kg de vapor y 250 m3 de gas de escape por tonelada de acero crudo.

Los aspectos ambientales fueron un serio desafío para el proceso de conversión en el momento en que se implementó industrialmente en la década de 1950. La finura de los polvos en el gas de escape del convertidor obligó a los proveedores del proceso a desarrollar nuevos sistemas de desempolvado. 1 gramo de polvo de convertidor tiene una superficie visible de entre 300 y 500 m2. Para evitar en general los efectos ópticos de los "vapores marrones", el polvo debe eliminarse del sistema a un nivel inferior a 100 mg por metro cúbico. Para ello se utilizaron sistemas de desempolvado tanto de tipo húmedo como de tipo seco. El desafío se convirtió cada vez más en una oportunidad para el proceso de conversión a medida que aumentaba la cantidad de problemas ambientales. Y esta oportunidad ayudó a desarrollar el sistema de recuperación de gas convertidor con combustión suprimida. Hoy en día, la economía y el medio ambiente exigen que la energía del gas convertidor y el polvo que contiene hierro se recolecte y recicle de manera eficiente.

A principios de la década de los sesenta se desarrollaron procesos para recuperar este gas de cabeza de convertidor de alto poder calorífico para que el mismo pueda ser utilizado como combustible gaseoso dentro de la planta. Esto se ha logrado mediante la combustión suprimida. El equipo de proceso que está instalado sobre la boca del convertidor tiene funciones para enfriar, limpiar y recuperar el gas del convertidor con la ayuda de combustión suprimida. Con la combustión suprimida del gas del convertidor superior, se recuperan 70-100 m3 de gas del convertidor por tonelada de acero crudo con un poder calorífico que oscila entre 1600 y 2000 Kcal/Nm3 de gas. Además de 80 Kg/ton de acero crudo, también se produce vapor en caso de que se adapte el sistema de enfriamiento por evaporación para gas superior.

Durante los primeros días de la fabricación de acero mediante el proceso de convertidor, los humos marrones de la chimenea indicaban que el convertidor estaba funcionando. Hoy, como resultado del sistema de limpieza y recuperación de gas del convertidor, el funcionamiento del convertidor se detecta solo desde la chimenea de antorcha.

Desde 1977, se han realizado una serie de mejoras en el diseño del propio recipiente del convertidor, en los materiales refractarios y las prácticas de aplicación de refractarios, y en el diseño de la lanza de oxígeno y las boquillas inferiores del horno, lo que contribuye en gran medida a mejorar la eficiencia de la fabricación de acero y reduce consumo unitario de materias primas y refractarios, todos los cuales son útiles para prolongar la vida útil del horno hasta varios miles de calores.

Hoy en día, el tamaño del convertidor ha aumentado y hay disponibles convertidores grandes que soportan hasta 350 toneladas métricas de hierro. En el año 2014, de una producción mundial total de acero crudo de 1669 millones de toneladas, la producción de acero crudo por proceso BOS ha representado 1229 millones de toneladas, lo que significa el 73,7 % de la producción mundial total de acero.

Proceso de manufactura

- ¿Qué es la acería básica con oxígeno?

- Breve historia de los imanes

- Historia del tubo temprano

- Celebrando el Mes de la Historia de la Mujer

- La historia del mantenimiento predictivo | Sentido

- Automatización, Control y Modelado de Oxígeno Básico Acería

- Revestimiento refractario de un horno de oxígeno básico

- Proceso de soplado combinado en siderurgia de convertidores

- Proceso HIsarna para la fabricación de hierro

- Una breve historia de los PCB

- Varios métodos de proceso de fabricación de acero.