Sistema de chorro de aire para alto horno

Sistema de chorro de aire para alto horno

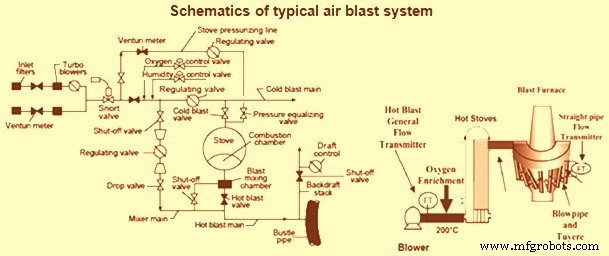

Un alto horno (BF) produce hierro líquido (metal caliente) mediante la reducción de la carga de mineral con gases reductores. Los gases reductores se producen por la reacción del oxígeno con el coque y el carbón. Este oxígeno es parte del chorro de aire caliente enriquecido que se sopla y se distribuye en la parte inferior de la BF a través de los tubos rectos, cerbatanas y toberas. Este conjunto está conectado a la tubería principal bullicio. El volumen de aire que se enriquece con oxígeno y se sopla para El proceso en el BF que tiene lugar es proporcionado por los sopladores de aire. Estos sopladores de aire toman el aire de la atmósfera y lo comprimen a la presión requerida. Este aire comprimido, que tiene una temperatura de hasta 200 grados C después de la compresión, se enriquece con oxígeno. y soplado en las estufas calientes donde la temperatura se eleva hasta 1.200 a 1250 grados C. Este aire caliente se lleva luego a la tubería bulliciosa a través de la tubería principal caliente.Los sistemas de chorro de aire de los altos hornos modernos de alta capacidad operan con temperaturas de hasta 1350 grados C y presiones de explosión de hasta 5 kg/cm2 (g). El proceso completo se muestra normalmente en la figura 1.

Fig. 1 Esquemas de un sistema de chorro de aire típico

Los componentes principales de un sistema de chorro de aire de un alto horno consisten en (i) soplador de aire, (ii) tubería principal de chorro frío, (iii) estufa de chorro caliente junto con su sistema de combustión, (iv) tubería principal de chorro caliente, (v) bullicio tubería, (vi) sopletes y toberas conocidas como toberas, (vii) juego de válvulas e (viii) instrumentos de control.

El soplador de aire es el primer equipo en el sistema de chorro de aire. Está ubicado en la casa del soplador y está destinado a proporcionar un chorro de aire frío a las estufas de chorro caliente con el volumen y la presión de flujo constante deseados. Por lo tanto, el control de protección contra sobretensiones es un control muy importante para un soplador de aire de alto horno. En general, se proporcionan dos números de sopladores de aire para un alto horno. Extrae el volumen de aire de la atmósfera y lo comprime a la presión necesaria y lo sopla en la tubería principal de chorro frío. El aire comprimido suele estar entre 150 °C y 250 °C, que es la temperatura resultante del calor de compresión en el soplador de aire. Los sopladores de aire son accionados por turbinas de vapor o por motores eléctricos. Se requiere que el soplador de aire funcione para cumplir con las condiciones de flujo de aire que, a su vez, están determinadas por las condiciones de funcionamiento del alto horno. También necesitan tener un nivel muy alto de confiabilidad ya que el rendimiento del alto horno depende mucho del rendimiento del soplador.

Para generar el aire de soplado, la mayoría de los altos hornos están equipados con turbosoplantes centrífugos provistos de tres o cuatro etapas. Para algunos de los altos hornos muy grandes, dos ventiladores funcionan en paralelo. Sin embargo, con altos hornos muy grandes, los sopladores axiales se pueden usar de manera más eficiente. Los altos hornos modernos tienen compresores isotérmicos axiales o radiales axiales que están diseñados para manejar grandes volúmenes de flujos de aire dentro de carcasas relativamente pequeñas mientras mantienen una excelente eficiencia.

La tubería principal de chorro frío conecta el soplador de aire y las estufas de chorro caliente. Normalmente no está revestido ya que la temperatura de la ráfaga de aire frío suele oscilar entre 150 y 250 ºC. Sin embargo, en algunos hornos, como medida de ahorro de energía, la línea de ráfaga de aire frío está aislada. En el extremo de la estufa de la tubería principal de chorro frío se encuentran las válvulas de chorro frío para las estufas y la línea mezcladora que está equipada con una válvula de mariposa. Para mantener constante la temperatura del chorro caliente en el alto horno, un termopar en la tubería principal del chorro caliente controla esta válvula de mariposa en la línea mezcladora y dosifica la cantidad de aire que llega a la estufa y la cantidad que lo desvía.

Cuando una estufa calentada se enciende por primera vez, la temperatura del aire caliente es mucho más alta que la temperatura de ráfaga caliente deseada, por lo que una parte significativa del aire debe pasar por alto la estufa. A medida que se elimina el calor de la estufa y la temperatura disminuye, la válvula de mariposa de la línea mezcladora debe cerrarse gradualmente y forzar una mayor cantidad de aire a través de la estufa. En algunos sistemas automáticos de cambio de estufa, la posición de la válvula reguladora se utiliza como señal que inicia un cambio de estufa.

La tubería principal de chorro frío también está equipada con una válvula de resoplido, generalmente ubicada cerca del alto horno, que se abre cuando es necesario reducir rápidamente la presión del chorro. Esto descarga el aire de chorro frío a la atmósfera y mantiene una presión positiva en la línea de chorro de aire frío para que el gas del horno no pueda regresar al soplador de aire. Debido a la rápida descarga de aire cuando se abre la válvula de resoplido, normalmente está equipada con un silenciador.

En las plantas en las que el chorro de aire está enriquecido con oxígeno, el oxígeno puede añadirse a presión atmosférica a la entrada del turbosoplador o puede añadirse bajo presión en la tubería principal de chorro frío. Se agrega humedad en la tubería principal de chorro frío cuando se requiere para controlar la humedad del chorro.

La estufa de aire caliente es una instalación para suministrar continuamente el chorro de aire caliente a un alto horno. Antes de que el chorro de aire llegue a las toberas del alto horno, se precalienta haciéndolo pasar a través de estufas regenerativas de chorro caliente que se calientan principalmente mediante la combustión del gas superior del alto horno (gas BF). De esta forma, parte de la energía del gas superior se devuelve al alto horno en forma de calor sensible. Esta energía térmica adicional que regresa al alto horno como calor reduce sustancialmente el requerimiento de coque de alto horno y facilita la inyección de combustibles auxiliares tales como carbón pulverizado como reemplazo del costoso coque metalúrgico. Esto mejora la eficiencia del proceso. Las estufas de aire caliente de un alto horno moderno tienen las siguientes características.

- Logro de una combustión de alta eficiencia:logro de una combustión de alta eficiencia incluso en la operación solo con gas de alto horno.

- Menor radiación de calor del cuerpo de la estufa.

- Bajos costos de construcción.

- Alta vida útil de la estufa:la vida útil esperada de una estufa moderna es de alrededor de 40 años

- Eliminación completa del agrietamiento por corrosión bajo tensión.

- Baja concentración de CO no quemado por encima de la superficie superior de los ladrillos estriados.

La mayoría de los altos hornos están equipados con tres estufas de aire caliente, aunque en algunos altos hornos hay cuatro estufas. Las estufas son estructuras de acero altas y cilíndricas revestidas con aislamiento y casi completamente llenas de ladrillos estriados donde se almacena el calor y luego se transfiere al chorro de aire. Cada estufa tiene un diámetro aproximadamente tan grande como el alto horno, y la altura de la columna de damas es aproximadamente 1,5 veces más alta que la altura de trabajo del alto horno. En los altos hornos modernos, la relación entre el tamaño de la estufa y el tamaño del horno es aún mayor. Las estufas de chorro caliente se describen por separado en el artículo http://www.ispatguru.com/generation-of-hot-air-blast-and-hot-blast-stoves/.

El chorro de aire caliente se envía desde las estufas de chorro caliente al alto horno a través de un conducto grande revestido de refractario llamado tubería principal de chorro caliente. Una alta temperatura constante del chorro de aire caliente es fundamental para el funcionamiento eficiente del alto horno. Los diseños de la tubería principal de chorro caliente junto con la tubería bulliciosa son para abordar los movimientos del sistema y las expansiones residuales para brindar una operación sin problemas. El diseñador de la tubería principal de chorro caliente de un alto horno enfrenta varios desafíos únicos. La tubería principal de chorro caliente suele ser una tubería de gran diámetro sujeta a una serie de componentes de expansión térmica. El sistema de juntas de expansión debe estar diseñado para adaptarse a los movimientos térmicos en las direcciones X, Y y Z de las conexiones de derivación de la estufa, la tubería principal y la tubería principal. Los movimientos térmicos se deben a variaciones en la temperatura de la piel causadas por el medio, así como a variaciones en la temperatura de los tirantes y estructuras debido a cambios en las condiciones ambientales. También se deben tener en cuenta las fuerzas y los movimientos impuestos a las conexiones y estructuras de la estufa, así como las tensiones en el sistema de tuberías de chorro caliente. Finalmente, las juntas de expansión deben operar durante la larga campaña del alto horno con un mínimo requerimiento de mantenimiento.

Hay una gran cantidad de válvulas y accesorios que se necesitan para el sistema de chorro de aire. Algunas de las válvulas principales se dan a continuación.

- Válvula de chorro frío:está diseñada para la separación completa de la estufa del alto horno de la tubería principal de chorro frío. Se instala en la tubería principal horizontal de chorro frío cerca de la estufa.

- Válvula de inhalación:se instala en la tubería principal de chorro frío. La válvula tiene un dispositivo de soplado. Esto se utiliza para regular la cantidad de aire frío que se suministra a las estufas, sin crear la contrapresión en el soplador, ya que el exceso de aire es expulsado a través de un dispositivo de soplado que está interconectado mecánicamente con la válvula principal para una apertura/cierre proporcional. .

- Válvula de aire caliente:está diseñada para separar la estufa de aire caliente del alto horno de la tubería principal de aire caliente, cuando la estufa funciona en el modo 'en calefacción' o en la separación completa del alto horno. Esta válvula se instala en la tubería principal de chorro caliente horizontal cerca de la estufa.

- Válvula atmosférica – Está destinada a liberar la estufa del alto horno de la chimenea.

- La válvula de mariposa de gas:está diseñada para el control del suministro de gas al quemador de gas de la estufa de aire caliente y la liberación total del conducto del quemador de gas como en el funcionamiento normal y en caso de falla de suministro eléctrico. Se instala en la sección vertical del conducto de gas.

- Válvula reguladora de mezcla:está diseñada para ajustar la velocidad del chorro de aire frío. Está montado en la sección vertical de la tubería principal de chorro frío cerca de la estufa.

- Válvula de chimenea – Está destinada a separar la estufa del alto horno de la chimenea.

- Válvula separadora:está diseñada para una superposición rápida de la sección de la línea de aire de mezcla en caso de que se detenga el suministro de aire comprimido al horno. Se instala en la sección horizontal de la línea de aire de mezcla de chorro frío.

La tubería circular de gran diámetro que rodea el alto horno por encima del nivel del manto se denomina tubería bulliciosa. Se utiliza para distribuir el aire caliente de la tubería principal de aire caliente en el horno a través de una serie de boquillas llamadas toberas. El tubo bullicioso está revestido internamente con refractario para aislar y proteger la cubierta exterior de acero del aire a alta temperatura en el interior.

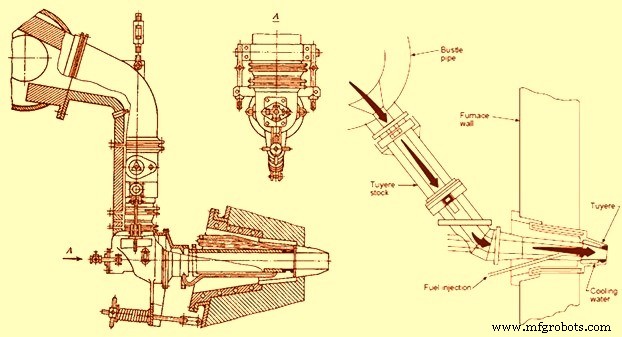

Las toberas son pequeñas tuberías que permiten que el aire caliente de la tubería de bullicio ingrese al alto horno. Son boquillas de forma especial a través de las cuales se inyecta aire caliente en el alto horno. Están fabricados en cobre y suelen ser enfriados por agua ya que están expuestos directamente a la temperatura del horno. Están ubicados alrededor del alto horno como los rayos en el eje de una rueda de bicicleta. El stock de tobera es el conjunto de cuello de cisne, fuelle de expansión, tubo de conexión, codo, mirilla, tubo de soplado, disposición de fijación y dispositivo tensor. Las existencias de tobera, como conexión entre la tubería bulliciosa y la tobera, se adaptan a los movimientos relativos entre el sistema de suministro de aire caliente y el alto horno.

El soplete, que conecta el sistema de chorro caliente a la tobera, encaja en un asiento esférico maquinado en la base de la tobera. El enfriador de tobera y la tobera se enfrían con agua. En los altos hornos modernos que utilizan temperaturas de explosión por encima de 1150 °C, los conductos de agua del cuerpo de la tobera están diseñados para mantener la velocidad del agua por encima de 20 m/seg y los conductos de agua de la punta de la tobera están diseñados para mantener la velocidad del agua por encima de 28 m/seg para mejorar la tasa de transferencia de calor. En algunos de los altos hornos modernos, la punta del soplete también se enfría con agua, aunque en la mayoría de los hornos más antiguos esto no se hace. La lanza de inyección de combustible entra a través de la pared del soplete y generalmente descarga el combustible ligeramente fuera de la línea central y aproximadamente 50 mm hacia atrás desde la punta del soplete. Algunos altos hornos están equipados con sistemas de inyección doble que tienen dos aberturas en el soplete para facilitar múltiples combustibles de tobera. Con el aumento del uso de carbón pulverizado como combustible de tobera, la ubicación de la lanza de inyección es más crítica para evitar el impacto en el interior de la tobera y para una mejor combustión del carbón. La cerbatana se sujeta firmemente contra la tobera por la tensión en la varilla de la brida, que conecta la culata de la tobera con la camisa del hogar. El resorte de la brida en el extremo de la varilla de la brida permite un movimiento limitado a medida que la cerbatana se expande y contrae con los cambios en la temperatura del chorro caliente. La cerbatana en sí es un tubo de aleación de acero revestido con material refractario para evitar que el metal se caliente demasiado.

Los componentes principales del material de la tobera están estrechamente conectados con las superficies cónicas pulidas mediante la consiguiente disposición cercana de la siguiente parte en la anterior. Por lo tanto, las superficies cónicas de ajuste cerrado proporcionan la integridad hermética de la junta. Una perturbación del ciclo de calentamiento operativo, así como cualquier fuga de una de las juntas en el stock de la tobera, da como resultado la quema de los elementos de construcción y fallas.

La tobera, el enfriador de la tobera y el tubo de soplado funcionan en caso de las condiciones de temperatura más altas. El enfriador de tobera se coloca en el seno del revestimiento del horno. La boquilla está acoplada con la tobera que ya tiene una profundidad de 250 mm a 350 mm dentro del cuerpo del alto horno.

Los tubos de soplado generalmente están hechos de acero con revestimiento del revestimiento refractario cerámico especial. Las toberas están hechas de cobre. Anteriormente, las toberas de tipo artístico estaban hechas de láminas de cobre prensadas, con un espesor de pared de hasta 8 mm. En la actualidad, las toberas suelen estar hechas de cobre fundido por centrifugación, lo que garantiza la máxima vida útil de la tobera mediante la alta capacidad de fabricación que proporciona la máxima homogeneidad del material y la ausencia de microporos. Sin embargo, este método es un poco más caro que la fabricación de toberas mediante fundición al vacío. Este último también se aplica a veces en la producción de las toberas y tiene un costo de conversión menor, pero existe la posibilidad de una ligera falta de homogeneidad del material. De todos modos, el método de fundición de la producción de toberas casi ha reemplazado la aplicación de la construcción soldada de las toberas debido a su menor capacidad operativa a pesar del menor costo de producción que también está asociado con la fundición del enfriador de tobera de cobre hueco. El enfriador de tobera también se fabrica mediante fundición y está hecho de cobre (menos frecuentemente de bronce). Se monta en el seno del revestimiento del horno y se fija a través de la brida con la soldadura adicional a la camisa del hogar.

La tobera del alto horno se enfría con el agua suministrada a razón de 15 a 25 cum/hora directamente a la cara interna de la tobera. La temperatura de calentamiento del agua de enfriamiento descargada no debe exceder los 15 grados C. La presión del agua de enfriamiento suministrada a la cara de la tobera y del enfriador de la tobera normalmente no excede los 5 – 10 kg/cm2. El uso de cobre (con un contenido mínimo de 99,5 % Cu) como material de construcción permite eliminar el calor de manera efectiva del cuerpo cónico de la tobera que opera en condiciones de calor extremo.

En la parte posterior de la tobera, en la línea central de la cerbatana y la tobera, hay una pequeña abertura a través de la cual se puede insertar una varilla para limpiar el material de la cerbatana. La abertura está cerrada por una tapa que puede abrirse cuando sea necesario pero es hermética al gas cuando está cerrada. En esta tapa, llamada tapa de tobera o wicket, hay una mirilla cubierta de vidrio que permite al operador inspeccionar el interior del horno directamente en frente de la tobera. La parte superior de la culata está conectada mediante una junta giratoria a la boquilla revestida de refractario del cuello de cisne a la que está sujeta mediante orejetas y llaves que encajan en los asientos de las barras colgantes. Cada cuello de cisne, a su vez, está conectado mediante bridas y pernos a un cuello que se extiende radialmente desde el diámetro interior del tubo de presión. Las existencias de toberas están diseñadas para una larga vida útil y un fácil manejo. Los esquemas de una disposición típica de stock de toberas se muestran en la Fig. 2.

Fig. 2 Esquemas de disposiciones típicas de stock de toberas

Proceso de manufactura

- Sistema de control, medición y automatización de procesos de alto horno

- Uso de coque de nuez en un alto horno

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Revestimiento refractario de alto horno

- Cómo cuidar correctamente su compresor de aire

- Comprender el sistema de aire acondicionado del automóvil

- Comprender el sistema de suspensión neumática

- Directrices para diseñar un sistema de aire comprimido

- Consejos de servicio de verano para su sistema de aire comprimido

- Controladores centrales para sistemas de compresores de aire