Lanza de soplado de oxígeno y su papel en el horno de oxígeno básico

Lanza de soplado de oxígeno y su función en el horno de oxígeno básico

En la fabricación de acero del horno de oxígeno básico (BOF), se utiliza una lanza enfriada por agua para inyectar una corriente de oxígeno de alta velocidad (supersónica) en el baño líquido para su refinación. La velocidad o el impulso del chorro de oxígeno da como resultado la penetración de la escoria líquida y el metal para promover las reacciones de oxidación en un área relativamente pequeña. La velocidad del chorro de oxígeno y las características de penetración son funciones del diseño de la boquilla (punta de lanza).

El chorro de oxígeno de lanza de soplado superior del convertidor BOF funciona como fuente de alimentación de oxígeno y energía para remover el metal líquido en el baño. Los principales fenómenos en el horno de un convertidor BOF que involucran el chorro de oxígeno de la lanza de soplado superior son la formación de una cavidad como resultado de la interacción física entre el chorro de oxígeno y el metal líquido, la agitación del metal líquido, la generación de salpicaduras y polvo, y la formación de una cavidad posterior. combustión de gas CO generado por descarburación y reacción con oxígeno. Para la optimización del funcionamiento del convertidor BOF y el control de los fenómenos anteriores, se han realizado y aplicado diferentes dispositivos y mejoras al diseño y funcionamiento de la lanza de soplado superior. Ejemplos de esto incluyen el uso de boquillas Laval capaces de convertir la energía de presión en energía cinética de chorro con alta eficiencia para promover la agitación del metal líquido, y el uso de una lanza de orificios múltiples que permite la alimentación de oxígeno a alta velocidad mientras suprime la generación de escupir y polvo por dispersión del chorro de oxígeno.

Con la introducción del soplado combinado en los convertidores BOF, el papel de los chorros de lanza de soplado superior como fuente de energía para agitar el hierro metálico líquido disminuyó y la flexibilidad en el diseño y la operación se mejoró significativamente.

La principal razón para inyectar oxígeno en el baño líquido es eliminar el carbono del baño hasta las especificaciones del punto final. Debido al insuflado de oxígeno, la reacción principal que resulta es la eliminación del carbono del baño como CO. Esta es una reacción exotérmica que agrega calor al sistema. También se produce una pequeña cantidad de CO2 (normalmente menos del 10 %) debido a la quema de este CO dentro del convertidor BOF al reaccionar con el oxígeno (lo que se denomina poscombustión). Otras reacciones que tienen lugar debido al soplado de oxígeno son la oxidación de otros elementos como el silicio (Si), el manganeso (Mn), el fósforo (P), etc. Estos elementos se oxidan y se absorben en la capa de escoria. Estas reacciones también son exotérmicas, lo que contribuye aún más al calor requerido para el baño líquido y eleva la temperatura del baño líquido al nivel requerido. La oxidación del Si es particularmente importante ya que ocurre temprano en el soplo de oxígeno y la sílice resultante se combina con la cal añadida para formar la escoria líquida. Las reacciones de oxidación que tienen lugar debido al soplado de oxígeno se dan a continuación. El cambio de reacción en energía libre (dado entre paréntesis) está en kcal/mol a 1600 grados C.

C + 0,5 O2 =CO (- 66)

2CO + O2 =2CO2 (-57,4)

Si + O2 =SiO2 (-137,5)

Mn + 0,5 O2 =MnO (- 58,5)

2P + 2,5 O2 =P2O5 (-148,5)

Las reacciones de oxidación ocurren en la zona de impacto del chorro de oxígeno. Esta zona de impacto se llama cavidad y se crea por el impacto del oxígeno. La depresión en el baño de líquido es función del impulso o empuje del chorro de oxígeno y se calcula mediante la siguiente ecuación.

F =W (Ve/g)

Donde F es la fuerza, W es la tasa de flujo másico, Ve es la velocidad de salida y g es la aceleración de la gravedad. El empuje del chorro y el ángulo de impacto están optimizados para lograr las reacciones químicas deseadas y la agitación del baño a través del diseño de las boquillas de la lanza de oxígeno.

Las boquillas de la lanza de oxígeno están diseñadas para una cierta tasa de flujo de oxígeno, generalmente medida en N cum/min, lo que da como resultado una cierta velocidad de salida (número de Mach), con el perfil de chorro y la fuerza necesarios para penetrar la capa de escoria líquida y reaccionar con el baño de metal líquido en el área de la cavidad.

El chorro de oxígeno de alto impulso sale de la salida de la boquilla de Laval aproximadamente al doble de la velocidad del sonido. El parámetro característico es el número de Mach, que representa la relación entre la velocidad local del gas y la velocidad del sonido. Como resultado de la expansión dentro de la boquilla, el oxígeno se enfría a aproximadamente menos 100 grados C en su camino hacia la salida de la boquilla, por lo que enfría intensamente la boquilla tanto en el lado del agua como en el del oxígeno.

Una boquilla Laval consta de una entrada convergente y un conducto de salida divergente. Con frecuencia, se utiliza el término tobera convergente-divergente (CD). Los chorros supersónicos se producen con toberas convergentes/divergentes (Laval). Un reservorio de oxígeno estancado se mantiene a presión, Po. El oxígeno se acelera en la sección convergente hasta la velocidad sónica (Mach =1) en la zona de la garganta cilíndrica. El oxígeno luego se expande en la sección divergente. La expansión disminuye la temperatura, la densidad y la presión del oxígeno y la velocidad aumenta a niveles supersónicos (Mach más de 1).

A medida que el chorro de oxígeno sale de la boquilla hacia el convertidor BOF, se propaga y se descompone. Un núcleo supersónico permanece a cierta distancia de la boquilla. Los chorros supersónicos se propagan en un ángulo de la boquilla de Laval, que suele estar en el rango de 10 a 16 grados, pero llega hasta los 23 grados en algunos diseños de boquilla de lanza.

Tanto el diseño adecuado de la boquilla como el funcionamiento adecuado son necesarios para producir de manera eficiente las reacciones de fabricación de acero deseadas y para maximizar la vida útil de la lanza. Si una boquilla está demasiado inflada, lo que significa que el chorro de oxígeno no se expande completamente en el momento en que sale de la boquilla, se desarrollan ondas de choque a medida que el chorro se expande fuera de la boquilla. La energía útil se pierde en estas ondas de choque, y un chorro exagerado impacta el baño de metal líquido con menos fuerza que un chorro idealmente expandido.

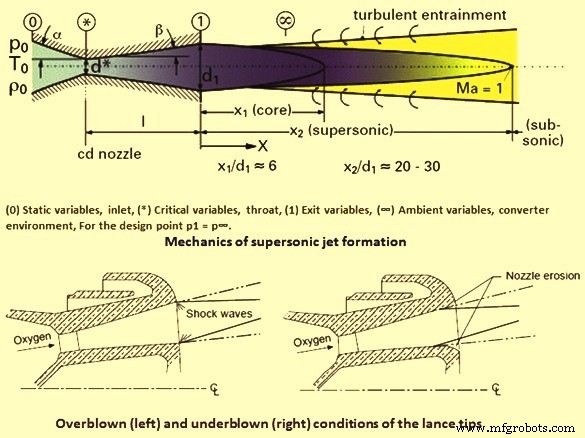

Las boquillas no soplan cuando el chorro de oxígeno se expande a una presión igual a la presión circundante y luego deja de expandirse antes de salir de la boquilla. En este caso, el flujo de oxígeno se separa de la superficie interna de la boquilla. Los gases calientes del convertidor BOF vuelven a quemar o erosionan el área de salida de la boquilla. Esta erosión no solo reduce la vida útil de la boquilla de la lanza, sino que también da como resultado una pérdida de la fuerza del chorro, lo que conduce a una condición de soplado suave. En la figura 1 se muestran los mecanismos de formación de chorros supersónicos, así como las condiciones de soplado excesivo y soplado insuficiente.

Fig. 1 Mecánica de la formación de chorros supersónicos, así como condiciones de overblowing y underblowing

Los componentes principales de la lanza de oxígeno del BOF incluyen accesorios de entrada de oxígeno, la salida de oxígeno (punta de lanza), que está hecha de un diseño de cobre forjado/fundido de alta conductividad térmica con boquillas maquinadas con precisión para lograr el caudal deseado y los parámetros del chorro de oxigeno El cañón de la lanza es una serie de tubos concéntricos que consta de un tubo exterior, un tubo intermedio y el tubo central para el oxígeno. La lanza de oxígeno debe diseñarse para compensar la expansión y contracción térmica. El tubo exterior de la lanza está expuesto a las altas temperaturas en el convertidor BOF. A medida que aumenta su temperatura, se expande y la construcción general de la lanza se construye internamente con juntas tóricas y varias juntas, pero puede adaptarse a la expansión y contracción térmicas mientras está en servicio. La lanza también debe tener un diseño libre de estrés y debe construirse con calidad de construcción para servicio de planta de acero para poder soportar las condiciones normales de operación existentes en el taller de fundición de acero.

El agua de refrigeración es necesaria en la lanza para evitar que se queme la lanza de oxígeno en el convertidor BOF. Tanto la boquilla de la lanza de cobre como la lanza de acero se enfrían mediante recirculación de agua a una presión de unos 6 kg/cm2. Los componentes importantes de una lanza son los canales de enfriamiento de agua donde el agua de enfriamiento fluye a través del centro de la boquilla y sale por el tubo exterior de la lanza. Está diseñado para obtener la máxima velocidad de enfriamiento del agua en el área de la boquilla, que está expuesta a las temperaturas más altas.

Es importante diseñar las boquillas Laval de la lanza de oxígeno de tal manera que las variables del proceso durante el proceso de soplado estén de acuerdo con los parámetros de diseño. Cuando las boquillas funcionan a una presión de entrada más alta que la presión de diseño, los chorros de soplado son simplemente ineficaces. Cuando las boquillas funcionan con una presión de entrada más baja, están sujetas a un rápido desgaste y los chorros supersónicos son ineficaces.

Factores que afectan el rendimiento de la lanza BOF

Hay una serie de factores que afectan el rendimiento y la eficiencia de la lanza de oxígeno. El rendimiento de la lanza depende de las condiciones que existen en el interior del horno. El contenido de Si en el metal caliente es un parámetro muy importante. Esto afecta la cantidad de escoria que se forma, la cantidad de escoria que tiene que ser penetrada por el chorro de oxígeno y también controla la cantidad de escoria en el horno. La altura de operación de la lanza también es muy importante y es necesario que se incluya en los cálculos de diseño de la boquilla. Si la altura de la lanza es demasiado baja en el horno, entonces está expuesta a temperaturas extremadamente altas. En este caso, la transferencia de calor del agua de enfriamiento no es suficiente para evitar que la cara de la lanza se derrita o se queme prematuramente. Si la altura de la lanza es demasiado alta, el empuje del chorro de oxígeno se vuelve menos eficiente y el tiempo de refinación del baño líquido se vuelve más largo, y se necesita una mayor cantidad de oxígeno para lograr la descarburación y las temperaturas del baño necesarias. La tasa de flujo de oxígeno es un parámetro de diseño que a veces está limitado por el sistema de suministro de oxígeno y/o por problemas de emisiones. La velocidad de salida del número de Mach también es un factor que se utiliza al diseñar la lanza. El chorro de oxígeno normalmente es más contundente si el valor del número de Mach es mayor.

El número de boquillas y el ángulo del orificio de la boquilla también son consideraciones importantes para la lanza de oxígeno. En las primeras etapas del desarrollo del proceso BOF de fabricación de acero, se usaba una lanza con una sola boquilla que soplaba directamente hacia el baño líquido. Esto provocó una gran cantidad de derrames y el material líquido fue expulsado directamente hacia la boca del convertidor BOF. Se desarrollaron boquillas de tres orificios ligeramente inclinadas para minimizar el derrame, lo que resultó en un alto rendimiento del proceso. Actualmente, muchos convertidores BOF funcionan con lanzas que tienen configuraciones de 4, 5 o 6 boquillas.

El área de impacto es una función del número de orificios de la boquilla y del ángulo de la boquilla. A continuación se compara el efecto de aumentar el número de boquillas y el ángulo de salida de la boquilla en el área de impacto en el baño líquido para una lanza de oxígeno con boquilla de 3 orificios, boquilla de 4 orificios y lanza de boquilla de 5 orificios. Para esta comparación, el caudal de oxígeno se considera de 565 cum/minuto. El número de Mach del chorro de oxígeno se toma como 2 y la altura de la lanza se considera como 1,8 m. Las áreas de impacto para una lanza con una boquilla de 3 orificios en un ángulo de 12 grados es de 1,41 m2, con una boquilla de 4 orificios en un ángulo de 12 grados es de 1,52 m2, con una boquilla de 5 orificios en un ángulo de 12 grados es de 1,61 m2 , y con una boquilla de 5 orificios en un ángulo de 14 grados es de 1,67 m2.

A medida que aumenta el ángulo de la boquilla, se desarrolla más componente de fuerza lateral, en lugar de componente de fuerza vertical. Esto contribuye a una mayor agitación en el baño líquido del convertidor BOF. Sin embargo, si la componente lateral del chorro de oxígeno se vuelve excesiva, se produce un mayor desgaste del refractario.

Factores que afectan la vida útil de la lanza

La vida útil prolongada de la boquilla de la lanza es beneficiosa para la operación económica del convertidor BOF. Sin embargo, en la práctica de trabajo normal de BOF, muchos parámetros individuales tienen influencia en el proceso, como la química del metal caliente, la práctica de formación de escoria, la calidad de la cal, el patrón de la lanza, el control dinámico o estático de la lanza, las restricciones en la presión del suministro de oxígeno y la forma y el volumen. del convertidor Estos también difieren ampliamente de una planta a otra, por lo que solo es posible dar reglas generales basadas en una práctica de trabajo más o menos ideal para describir la relación general entre los parámetros del proceso BOF y la vida útil de la boquilla de lanza.

La parte más vulnerable de una boquilla de lanza es la llamada corona de la cabeza de lanza, que está expuesta a temperaturas superiores a 2000 grados C cuando está en uso. Por lo tanto, la corona de la cabeza de la lanza debe estar hecha de cobre con una conductividad cercana al 100 % de conductividad. Normalmente, solo el cobre forjado puede proporcionar una conductividad tan alta. Debido a las restricciones de fundición, las boquillas de lanza de cobre fundido suelen tener una conductividad eléctrica mínima de alrededor del 90 %. La conductividad eléctrica es directamente proporcional a la conductividad térmica.

La vida útil de la lanza varía de un taller a otro, dependiendo de las diversas prácticas operativas. Una vida típica de la lanza puede ser de 200 calores, aunque hay algunas tiendas donde se logran hasta 400 calores de vida útil de la lanza. También hay talleres de fundición de acero que no han podido lograr ni 100 calores. El agua de refrigeración es fundamental para mantener una larga vida útil de la lanza. La tasa de flujo debe mantenerse en la tasa de diseño. La temperatura de salida del agua de refrigeración no debe exceder los 60 °C a 65 °C. La calidad del agua también es un parámetro importante. Si el agua está contaminada con óxidos o suciedad, normalmente se forman depósitos dentro de los tubos y la boquilla de la lanza, lo que tiene un efecto negativo en la transferencia de calor y reduce la vida útil de la lanza. La altura de operación es crítica para lograr la penetración del chorro de oxígeno en el baño líquido. Sin embargo, si la altura de la lanza es demasiado baja, existe la posibilidad de erosión o derretimiento de la cara de la boquilla de la lanza.

El subsoplado del convertidor BOF da como resultado la erosión de la salida de la boquilla y la falla de la boquilla de la lanza. La acumulación excesiva de cráneo en la boquilla de la lanza debe eliminarse mecánicamente o quemarse. Ambas prácticas pueden dañar la lanza.

La vida útil de la lanza se ve afectada por los siguientes dos factores.

Para el soplado de oxígeno, la presión estática que es importante para el diseño de la boquilla de lanza se ajusta en la estación de válvulas y no en la entrada de la boquilla. De esta forma se genera el caudal volumétrico de oxígeno necesario para la reacción metalúrgica. La pérdida de presión entre la estación de la válvula y la boquilla de la lanza, que se produce como resultado de las pérdidas por fricción y desviación, es una cantidad desconocida. La pérdida de presión suele estar entre 0,3 kg/cm2 y 1,5 kg/cm2, dependiendo de la geometría de la tubería de oxígeno. Para diseñar la boquilla, se debe estimar la pérdida de presión y determinar la presión de entrada. No es fácil calcular teóricamente la pérdida de presión real, ya que se requiere un cálculo de pérdida de presión comprimible que cubra todos los componentes de la red de gas. También se desconoce la temperatura de entrada, que también es necesaria para el diseño y la presión estática en el convertidor. Por lo tanto, las variables de proceso requeridas para el diseño de la boquilla se consideran valores aproximados. Si las boquillas funcionan en un modo diferente del modo para el que se diseñaron originalmente, muestran rápidamente indicios de desgaste. Además, las condiciones de soplado se vuelven inestables e ineficaces.

Durante la operación del convertidor BOF, el operador puede variar las variables particulares del proceso, en respuesta a eventos imprevistos (derrames de metal líquido y escoria fuera del convertidor, fluctuaciones de presión en la red de oxígeno, adición de minerales refrigerantes en la fase principal de soplado) y eventos actuales del proceso (muestreo por medio de la sub-lanza durante la operación de soplado). En consecuencia, el flujo de la boquilla varía de la condición de diseño ideal durante un período de tiempo más o menos largo. Dentro y fuera de la boquilla, se produce un patrón de flujo complejo e indeseado, llamado patrón de ondas de diamante, en forma de ondas de compresión y/o expansión, que provocan el desgaste del borde de la boquilla.

Novedades en las lanzas de BOF

El primer desarrollo reciente fue la lanza de post-combustión. Debido a que el 90 % del gas que se desprende de las reacciones de oxidación del baño es monóxido de carbono, es deseable seguir quemando este monóxido de carbono para formar dióxido de carbono. Esta reacción es altamente exotérmica, lo que genera calor adicional para el proceso de fabricación de acero. Esta es una práctica que se sigue en varios talleres BOF donde la proporción de chatarra a metal caliente es alta. Esta práctica necesita una lanza de oxígeno de doble flujo, que tiene dos salidas de oxígeno. En una lanza de este tipo, el suministro principal de oxígeno se distribuye a través de la punta de la lanza de manera similar a una lanza convencional, mientras que el oxígeno auxiliar se controla por separado y se sopla a una altura mayor en el convertidor BOF. La función del oxígeno auxiliar es reaccionar con el monóxido de carbono que sale del baño de metal líquido, creando así energía térmica adicional que se puede usar para derretir chatarra adicional y ayudar a controlar la acumulación de cráneo en la boca del convertidor BOF.

El segundo desarrollo reciente para las lanzas de oxígeno es su uso para salpicar una capa protectora de escoria que contiene altos niveles de MgO en las paredes del convertidor BOF. Este proceso se conoce popularmente como proyección de escoria. Esto se hace después de que el acero líquido haya sido extraído del convertidor BOF con la escoria residual que queda en el convertidor BOF. A continuación, la escoria residual se acondiciona en cuanto a composición y temperatura. Ambos parámetros, la composición de la escoria y la temperatura de la escoria, son parámetros importantes para el éxito de la salpicadura de escoria. Se desconecta el suministro de oxígeno y se conecta el suministro de nitrógeno. La lanza se baja a aproximadamente 1 m por encima de la parte inferior del convertidor BOF. Luego se enciende el nitrógeno, salpicando la escoria líquida sobre las paredes del convertidor BOF y creando una capa protectora de escoria sobre los refractarios. Este revestimiento de escoria ha aumentado con éxito la vida útil típica del revestimiento refractario a más de 20 000 calores por campaña. Además, los requisitos de gunitado también se han reducido a menos de 0,5 kg por tonelada de acero líquido producido.

Proceso de manufactura

- Software de mantenimiento móvil y su función en la creación de flujos de trabajo eficientes

- Gestión de dispositivos de IoT y su función para facilitar las implementaciones de IoT a escala

- La escoria de alto horno y su papel en la operación del horno

- Automatización, Control y Modelado de Oxígeno Básico Acería

- Revestimiento refractario de un horno de oxígeno básico

- Horno de inducción y siderurgia

- Generación y uso de gas de alto horno

- Papel del MgO en la prevención de la corrosión del revestimiento en hornos de oxígeno básico

- Sistema básico de limpieza y recuperación de gas de horno de oxígeno

- Ingeniería de precisión y su papel en la fabricación

- Una descripción básica de la electroerosión por penetración y sus beneficios asociados