Comprender el proceso de colada continua de acero

Comprender el proceso de colada continua de acero

La colada continua (CC) de acero es un proceso mediante el cual el acero líquido se solidifica en un producto de acero semielaborado (palanquilla, tocho, viga en bruto, redondo o desbaste) para su posterior laminación en los trenes de laminación. La operación básica de una máquina CC es convertir acero líquido de una composición determinada en un hilo de la forma y el tamaño deseados a través de un grupo de operaciones como la operación del molde, la zona de enfriamiento por aspersión, la operación del enderezador, etc. Para una colada continua exitosa, es necesario comprender el comportamiento del proceso bajo diferentes condiciones para estas operaciones. El proceso de colada continua consta básicamente de los siguientes apartados.

- Una artesa, ubicada sobre el molde, para recibir el acero líquido del cucharón lleno de acero y alimentarlo al molde a un ritmo regulado.

- Una zona de enfriamiento primaria que consta de un molde de cobre enfriado por agua a través del cual se alimenta el acero líquido desde la artesa para generar una cubierta exterior de acero solidificado lo suficientemente fuerte como para mantener la forma del hilo a medida que pasa a la zona de enfriamiento secundaria. >

- Una zona de enfriamiento secundaria en asociación con una sección de contención ubicada debajo del molde, a través de la cual pasa el cordón de acero (aún en su mayoría líquido) y se rocía con agua o una mezcla de agua y aire (neblina de aire) para solidificar aún más el hilo de acero.

- Una sección para enderezar y enderezar torones de acero. Esta sección no existe en las máquinas de colada vertical recta.

- Una sección de corte que consta de sopletes de corte o cizallas mecánicas para cortar los hilos de acero solidificado en las longitudes deseadas para su extracción.

- De una mesa de salida a las camas de enfriamiento o directamente a un área de transferencia de productos.

En el proceso CC, el acero líquido fluye desde el cucharón lleno de acero hasta el molde a través de una artesa. Por lo general, está protegido de la exposición al aire por una cubierta de escoria sobre cada recipiente (cucharón, artesa y molde) y por tubos de cerámica entre los recipientes.

Para iniciar el proceso de colada continua, se inserta en el molde una barra ciega (que está conectada a un sistema de extracción mecánico externo) y se coloca de modo que la parte superior de la barra ciega cierre la parte inferior del molde. El acero líquido se entrega en un cucharón lleno de acero al piso de fundición donde se vierte a un ritmo controlado en la artesa. El acero líquido fluye a través de boquillas en el fondo de la artesa y llena el molde. Cuando el nivel de acero líquido en el molde alcanza una posición predeterminada, se inicia la extracción de la barra ficticia. Una vez en el molde, el acero líquido se solidifica contra las paredes del molde de cobre enfriadas por agua para formar una cubierta sólida. Los rodillos impulsores inferiores en la máquina CC retiran continuamente la barra ficticia del molde. La velocidad de extracción de la barra ficticia se preestablece en función de la velocidad de fundición requerida o del caudal de acero líquido de la artesa. Cuando la cabeza de la barra ficticia, que ahora está unida a la forma solidificada que se va a moldear, alcanza una cierta posición en el sistema de extracción, se desconecta mecánicamente y se retira la barra ficticia. La forma de fundición solidificada continúa a través del sistema de extracción hasta el equipo de corte a una velocidad (velocidad de fundición) que coincide con el flujo de acero líquido entrante, por lo que el proceso idealmente se ejecuta en estado estable.

La solidificación del acero líquido, que ha comenzado en el molde enfriado por agua, continúa progresivamente a medida que el hilo de acero se mueve a través de la máquina CC. La solidificación comienza en el nivel del menisco de acero líquido en el molde formando una coraza de acero en contacto con las paredes del molde. La distancia desde el nivel del menisco hasta el punto de solidificación completa dentro de la máquina CC se denomina longitud metalúrgica. El punto de solidificación completa se producirá de forma natural antes del punto de corte de la hebra y en muchas máquinas CC está delante del enderezador.

Las condiciones de fundición se establecen de tal manera que la resistencia de la cubierta de acero solidificado que sale del molde sea suficiente para resistir la presión ferrostática del acero líquido en el molde. Para evitar que la cubierta solidificada se pegue a la pared del molde, el molde se hace oscilar en dirección vertical. La fricción entre la carcasa de acero y el molde se minimiza mediante la introducción de lubricantes de molde como aceites o fundentes que forman una escoria fluida.

Debajo de la salida del molde, la carcasa de acero solidificado actúa como un contenedor para soportar el acero líquido restante. El calor adicional se elimina de la hebra en las zonas de enfriamiento secundarias que consisten en una serie de rocíos de agua y aire. Las velocidades de flujo se controlan de cerca para obtener velocidades de enfriamiento óptimas y para mantener la temperatura de la superficie hasta que el núcleo líquido se solidifique. Se proporcionan unidades de rodillos de soporte para contener la hebra a fin de evitar el movimiento transversal y para evitar el abultamiento de la capa de solidificación caliente debido a la presión ferrostática interna. El sistema de refrigeración y contención de la barra está diseñado, al igual que el molde, para evitar defectos externos e internos en la sección colada y para garantizar la calidad requerida del producto de acero.

El área secundaria de enfriamiento y contención es seguida, en ciertos tipos de máquinas, por una unidad de doblado y una enderezadora que está presente en todas las máquinas.

Después del enderezamiento, la sección fundida se corta a la longitud deseada con sopletes o cizallas. A continuación, las longitudes cortadas en caliente se transportan mediante una mesa de rodillos de salida a lechos de enfriamiento o se agrupan y transfieren directamente a operaciones de laminación posteriores.

Requisitos del acero líquido

El control de la temperatura es fundamental para el proceso de CC. En general, el acero líquido para la colada continua debe roscarse a una temperatura de colada más alta. La temperatura de colada es más alta ya que tiene que compensar las pérdidas de calor asociadas con el mayor tiempo de transferencia a la máquina CC. También se requiere que la temperatura para la colada continua se mantenga dentro de límites más estrechos. Si la temperatura es demasiado alta, suele haber un brote; y si la temperatura es demasiado baja, normalmente se produce una solidificación prematura del acero líquido en las boquillas de la artesa. La temperatura de fundición también puede afectar la estructura de cristalización del acero fundido. Las estructuras óptimas se obtienen normalmente con sobrecalentamientos bajos que deben ser uniformes durante todo el proceso de fundición. La práctica común generalmente utilizada para alcanzar la temperatura uniforme es remover el acero líquido en el cucharón hirviendo mediante la inyección de una pequeña cantidad de argón en el acero líquido.

También se requiere que el acero líquido para la colada continua esté completamente desoxidado (matado) para evitar la formación de agujeros o agujeros en la superficie del acero fundido o cerca de ella. Estos orificios de ventilación o de alfiler suelen dar lugar a costuras en el proceso de laminado posterior. Normalmente se utilizan dos prácticas para la desoxidación del acero líquido según el grado del acero que se produce y las aplicaciones del producto de acero. Estos son (i) desoxidación de silicio con una pequeña adición de aluminio para aceros de grano grueso y (ii) desoxidación de aluminio para aceros de grano fino. Los aceros calmados con silicio son más fáciles de moldear que los aceros calmados con aluminio. Esto se debe a que se evitan los depósitos de alúmina en la boquilla de la artesa, que provocan el bloqueo de la boquilla.

Aplicación de artesa

En el proceso CC, el acero líquido se transfiere primero de una cuchara a la artesa. Luego, el acero líquido se distribuye en diferentes filas de moldes, a través de una boquilla para cada fila. La artesa es esencialmente una caja rectangular con boquillas ubicadas a lo largo de la parte inferior. Lo siguiente es posible gracias a tundish.

- Para alcanzar la estabilidad de las corrientes de acero líquido que ingresan al molde de fundición y, a su vez, lograr una velocidad de fundición constante.

- Para lanzar una secuencia de eliminatorias.

- Para cambiar el cucharón lleno de acero vacío por un cucharón lleno de acero sin interrumpir el flujo de acero líquido en los moldes.

- Para hacer un grado mixto con acero de dos grados diferentes de dos calores diferentes, si es necesario.

- Para proporcionar la posibilidad de evitar que las inclusiones y la escoria entren en la artesa y, por lo tanto, se deslicen en el molde

Las artesas normalmente se precalientan antes de la fundición para minimizar las pérdidas de calor del acero líquido durante las etapas iniciales de la fundición y así evitar la solidificación del metal, particularmente en las áreas críticas de la boquilla. Las cubiertas de artesa también se utilizan para reducir las pérdidas de calor radiante durante la operación de fundición.

Revestimiento de acero líquido

Durante la colada a chorro abierto, el acero líquido fluye directamente, a través del aire, desde la cuchara de acero hasta la artesa o desde la artesa hasta el molde. Bajo estas condiciones, la corriente de acero líquido sin protección toma oxígeno (y algo de nitrógeno) del aire y se forman inclusiones dañinas en el acero líquido. Estas inclusiones se transfieren al molde de fundición donde se retienen dentro de la sección de fundición o flotan en la superficie del acero líquido. Los presentes en la superficie del acero líquido quedan luego atrapados en la capa de solidificación y dan como resultado defectos en la superficie o una ruptura de la capa debajo del molde. Además de la formación directa de inclusiones en la corriente de acero expuesta, el aire arrastrado en la corriente también puede reaccionar con el acero líquido tanto en el molde como en la artesa.

Para evitar estos problemas, normalmente la operación CC se lleva a cabo empleando una corriente cubierta de acero líquido. Por lo general, se pone énfasis en envolver la corriente de acero líquido entre la artesa y el molde debido a la gravedad del problema. Sin embargo, el revestimiento de la corriente de la cuchara a la artesa ahora se usa ampliamente, especialmente en el caso de la fundición de aceros calmados con aluminio, donde la prevención de las inclusiones de alúmina es de suma importancia. Hay dos tipos básicos de cubiertas con un gran número de variaciones y combinaciones. Estos son, a saber, (i) cubierta de gas y (ii) cubierta de tubo de cerámica.

En caso de protección con gas, se utiliza nitrógeno o argón como gas de protección. Las cubiertas de tubos de cerámica se utilizan normalmente para la fundición de acero calmado con aluminio. Se utilizan tanto entre el cucharón de acero y la artesa, como entre la artesa y el molde. Un extremo del tubo se une a la cuchara (o artesa) con el otro extremo sumergido en el acero cuando la artesa o molde se llena con el acero líquido. Los tubos cerámicos generalmente están hechos de sílice fundido o grafito de alúmina.

El diseño mecánico del tubo cerámico es importante, especialmente en el extremo de salida que está sumergido en el acero líquido. Un tipo es un diseño directo. Otro tipo, generalmente usado en el molde, tiene un diseño de múltiples puertos (abertura), tal como un tubo bifurcado con la parte inferior del tubo cerrada y dos aberturas laterales ubicadas cerca de la parte inferior del tubo. Este tipo de cubierta evita la penetración profunda de la corriente de vertido en el molde y modifica el patrón de flujo en el molde. Por lo tanto, las inclusiones en la corriente de vertido no quedan atrapadas en la sección de solidificación, sino que suben a la superficie del acero líquido y se eliminan con la escoria formada por el polvo de fundición.

Control de flujo de acero líquido

Aquí se describen algunos de los fenómenos importantes que gobiernan el proceso de colada continua y determinan la calidad del acero colado. El acero líquido fluye hacia el molde a través de los puertos en la boquilla de entrada sumergida (SEN), que generalmente está bifurcada. Las altas velocidades producen números de Reynolds superiores a 100.000 y un comportamiento totalmente turbulento. También se suele inyectar gas argón en la boquilla para evitar obstrucciones. Las burbujas resultantes proporcionan flotabilidad que afecta significativamente el patrón de flujo en la boquilla y en el molde. Estas burbujas también acumulan inclusiones y pueden quedar atrapadas en la capa de acero en proceso de solidificación, lo que genera defectos superficiales graves en el producto de acero fundido. El chorro de acero líquido que sale de la boquilla fluye a través del molde y choca contra la carcasa de acero que se solidifica en la cara estrecha. El chorro transporta sobrecalentamiento, que puede erosionar la cubierta de acero donde incide en regiones localmente delgadas. En el caso extremo, esta erosión puede causar una ruptura, donde el acero líquido atraviesa la cubierta de acero.

Generalmente, el chorro de acero líquido que incide sobre la cara estrecha se divide para fluir hacia arriba, hacia la superficie libre superior, y hacia abajo, hacia el interior del cordón. Las zonas de recirculación de flujo se forman por encima y por debajo de cada chorro. Este patrón de flujo cambia radicalmente con el aumento de la tasa de inyección de argón o con la aplicación de fuerzas electromagnéticas, que pueden frenar o agitar el líquido. El patrón de flujo puede fluctuar con el tiempo, lo que genera defectos, por lo que el comportamiento transitorio es importante.

El flujo de líquido a lo largo de la superficie libre superior del molde es muy importante para la calidad del acero fundido. La velocidad horizontal a lo largo de la interfaz induce el flujo y controla la transferencia de calor en las capas de fundente líquido y sólido, que flotan en la superficie libre superior. La cobertura inadecuada de fundente líquido conduce a una solidificación inicial no uniforme y a una variedad de defectos superficiales.

Si la velocidad de la superficie horizontal es demasiado grande, el flujo de corte y los posibles vórtices que lo acompañan pueden arrastrar flujo líquido al acero. Este fenómeno depende en gran medida de la tensión superficial dependiente de la composición de la interfase y de la posible presencia de burbujas de gas, que se acumulan en la interfase e incluso pueden crear espuma. Los glóbulos de fundente luego circulan con el flujo de acero y luego pueden quedar atrapados en la parte inferior de la carcasa de acero que se solidifica en la máquina CC para formar inclusiones sólidas internas.

El acero líquido contiene inclusiones sólidas, como la alúmina. Estas partículas tienen varias formas y tamaños y se mueven a través del campo de flujo mientras chocan para formar grupos más grandes y pueden adherirse a las burbujas. O circulan hacia el fundente del molde en la superficie superior o quedan atrapados en la capa de solidificación para formar defectos internos que se vuelven frágiles en el acero fundido final.

Se agrega polvo de fundición a la superficie superior para proporcionar aislamiento térmico y químico para el acero líquido. Este polvo a base de óxido se sinteriza y se funde en la capa líquida superior que flota en la interfaz libre superior del acero. La velocidad de fusión del polvo y la capacidad del fundente fundido para fluir y absorber las inclusiones de alúmina perjudiciales del acero dependen de su composición. Se rige por la termodinámica dependiente del tiempo. Parte del fundente líquido se vuelve a solidificar contra la pared fría del molde, creando un borde de fundente sólido que inhibe la transferencia de calor en el menisco. Otro fundente se consume en el espacio entre la carcasa de acero y el molde por el movimiento hacia abajo de la carcasa de acero, donde fomenta una transferencia de calor uniforme y ayuda a evitar que se pegue.

Se necesita una oscilación periódica del molde para evitar que la cubierta de solidificación se pegue a las paredes del molde y para estimular la infiltración uniforme del fundente del molde en el hueco. Esta oscilación afecta las fluctuaciones de nivel y los defectos asociados. También crea depresiones periódicas en la superficie de la carcasa (llamadas marcas de oscilación), que afectan la transferencia de calor y actúan como sitios de iniciación de grietas.

Molde y transferencia de calor

La función principal del sistema de moldes es contener y comenzar la solidificación del acero líquido para lograr los siguientes objetivos.

- Forma del producto fundido (configuración general y grosor de la cubierta)

- Distribución de temperatura

- Calidad interna y superficial. Esto incluye la estructura fundida, la uniformidad química junto con la ausencia de grietas, porosidad e inclusiones no metálicas.

Una de las características más importantes del molde es su capacidad de transferencia de calor. Un molde es básicamente una estructura de caja que contiene un revestimiento interior fabricado con una aleación de cobre que sirve como interfaz con el acero líquido que se va a fundir. Hay pequeños pasajes de agua entre el revestimiento interior y la estructura de soporte para el agua de enfriamiento del molde que absorbe el calor del acero líquido que se solidifica en contacto con el revestimiento. La lubricación del molde permite una mejor transferencia de calor en la parte superior del molde. Otro factor que influye en la transferencia de calor en esta superficie del molde es la conicidad del molde. Esto tiende a aumentar la transferencia de calor porque se opone a la formación de espacios de aire entre la carcasa de acero y la superficie del molde.

Además de la capacidad de transferencia de calor, la resistencia a altas temperaturas y la resistencia contra el desgaste del molde y la deformación del molde también son muy importantes. Aunque el material de construcción del revestimiento interior suele ser cobre laminado en frío de alta pureza, se suele utilizar cobre con pequeñas cantidades de plata para obtener una mayor resistencia a temperaturas elevadas. La superficie de trabajo del revestimiento a menudo se enchapa con cromo o níquel para proporcionar una superficie de trabajo más dura y también para evitar la acumulación de cobre en la superficie de la hebra fundida.

Enfriamiento secundario, contención y retiro de hilos

En las máquinas CC recientes, el enfriamiento secundario, la contención y la extracción de torones forman un sistema estrechamente integrado e interconectado que también incluye el doblado y enderezamiento de torones. En los diseños anteriores de máquinas CC, había una mayor separación funcional y física de los componentes de esta parte de la operación de fundición.

El enfriamiento secundario y el sistema de contención y extracción se extiende desde el fondo del molde a través de la solidificación completa de la barra hasta las operaciones de corte. El sistema es capaz de producir una sección de fundición que tiene la forma adecuada junto con la calidad interna y superficial. Para lograr esto, la sección de solidificación que sale del molde se enfría en una serie de zonas de rociado y se contiene y retira mediante una serie de conjuntos de rodillos hasta que la sección de fundición solidificada llega a la máquina de corte y a la mesa de salida horizontal.

El sistema de enfriamiento secundario generalmente se divide en varias zonas para controlar la velocidad de enfriamiento a medida que la hebra fundida avanza a través de la máquina CC. Este sistema consiste normalmente en rociadores de agua o rociadores de agua en el aire que se dirigen a la superficie de la hebra a través de aberturas entre los rodillos de contención.

Las principales funciones de transferencia de calor del sistema de enfriamiento secundario son proporcionar lo siguiente.

- La cantidad de agua requerida para lograr la solidificación completa bajo las limitaciones de la operación CC, como el grado de acero, la velocidad de fundición, etc.

- El sistema tiene la capacidad de regular las condiciones térmicas de la hebra desde debajo del molde hasta la operación de corte, como la temperatura de la superficie de la hebra y los gradientes térmicos en la hebra.

- Funciones auxiliares como refrigeración de los rollos de contención.

Es fundamental que tanto los niveles de temperatura como los gradientes térmicos estén controlados en la barra de acero para evitar la aparición de defectos superficiales e internos, como formas inadecuadas y grietas. A alta temperatura, las propiedades de resistencia de la carcasa de acero juegan un papel fundamental en su capacidad para resistir las fuerzas externas e internas que impone la operación CC. Las fuerzas primarias son las ejercidas por la presión ferrostática del núcleo líquido y la tracción de la operación de extracción. En particular, la ductilidad del acero cerca de la temperatura solidus es baja y la capa de acero es propensa a la formación de grietas. Es importante controlar los gradientes de temperatura porque se pueden producir tensiones térmicas que excedan la resistencia del acero y provoquen grietas. Las tensiones térmicas excesivas son el resultado de cambios en la tasa de extracción de calor por enfriamiento excesivo o insuficiente. Las condiciones de subenfriamiento pueden ocurrir por recalentamiento, que se produce cuando el enfriamiento por aspersión se termina de manera incorrecta y la hebra se recalienta por transferencia de calor desde el interior con un aumento de temperatura antes de decaer por transferencia de calor por radiación al medio ambiente. En estas condiciones, pueden producirse tensiones excesivas y grietas. El efecto se puede reducir extendiendo y variando la operación de enfriamiento por aspersión de agua para proporcionar una transición suave con el área de enfriamiento por radiación.

Por lo tanto, durante el diseño del sistema de enfriamiento secundario, se deben establecer las condiciones térmicas a lo largo del torón que satisfagan la integridad y calidad del acero fundido. Por ejemplo, se especifican las temperaturas superficiales a lo largo de la hebra. Normalmente están en el rango de 1200 °C a 700 °C. Con base en esta información, las velocidades de enfriamiento a lo largo de la hebra se determinan a partir de las ecuaciones de transferencia de calor. Los parámetros importantes en estos cálculos incluyen el coeficiente de transferencia de calor por convección de los rocíos de agua y la cantidad de agua por unidad de superficie de contacto (flujo de agua). El tipo y el número de boquillas de rociado, la posición de la boquilla con respecto a la superficie del hilo de acero y la presión del agua se seleccionan para proporcionar el flujo y la distribución de agua necesarios en las zonas de enfriamiento secundarias. Normalmente se utilizan múltiples boquillas en cada nivel a lo largo del hilo de acero que tiene un patrón superpuesto.

Por lo general, se establece una serie de zonas de enfriamiento a lo largo de la hebra, cada una de las cuales tiene las mismas configuraciones de boquillas y características de transferencia de calor. El flujo de agua en zonas sucesivas disminuye, ya que las tasas de enfriamiento requeridas disminuyen a lo largo de la hebra.

Durante la operación CC, se realizan cambios en el flujo de agua para compensar los cambios en las condiciones de fundición, como la velocidad de fundición, la temperatura de la superficie de la hebra, la temperatura del agua de enfriamiento y el grado del acero.

El sistema de agua pulverizada es normalmente un sistema de recirculación.

El hilo de acero está contenido por una serie de rodillos de retención que se extienden a través de sus dos caras opuestas de las secciones fundidas en dirección horizontal. Los rodillos de borde también se pueden colocar a través del otro par de caras en una dirección perpendicular a la dirección de lanzamiento para mejorar aún más la contención. El equipo mecánico de contención y extracción de cordones forma parte integral del sistema de enfriamiento secundario. Las funciones básicas de este equipo son, a saber, (i) soportar y guiar el hilo desde la salida del molde hasta las operaciones de corte del hilo, y (ii) conducir el hilo a una velocidad controlada a través de la máquina CC. El objetivo final en ambas funciones es minimizar el estrés mecánico y las tensiones que se producen durante el proceso de CC.

El soporte de hilo implica la restricción de la forma de acero solidificado que consiste en una cubierta de acero sólido con un núcleo líquido. La presión ferrostática, creada por la altura del acero líquido presente, tiende a abultar el acero, especialmente en los niveles superiores, justo debajo del molde, donde el espesor de la cubierta solidificada es pequeño. El abultamiento en este lugar puede causar defectos en el acero fundido, como grietas internas, ruptura de la piel y rotura. El abultamiento se controla mediante un espacio entre rodillos adecuado que normalmente está muy cerca justo debajo del molde. El espaciado entre rodillos aumenta progresivamente en los niveles inferiores de la máquina CC a medida que aumenta el grosor de la piel. Las cuatro caras de la barra colada generalmente se apoyan debajo del molde y normalmente dos caras se apoyan en los niveles inferiores. Además de la presión ferrostática y el espesor de la piel, el espacio entre los rodillos también se basa en la temperatura de la superficie de la hebra y el grado del acero fundido.

Además de contener el torón, la serie de rodillos que guían el torón a través de un arco prescrito desde el plano vertical al horizontal debe ser lo suficientemente resistente para soportar las fuerzas de reacción de flexión. Durante la flexión, el radio exterior de la carcasa de acero sólido está en tensión mientras que el radio interior está en compresión. La deformación resultante, que es una función del radio del arco y la resistencia del grado de acero particular que se va a fundir, puede ser crítica. La tensión excesiva en el radio exterior da como resultado la falla del acero y grietas en la superficie. Para minimizar la aparición de defectos superficiales pero, al mismo tiempo, mantener un radio de arco efectivo mínimo, actualmente se adopta la flexión de triple punto (tres arcos, con radios progresivamente más pequeños).

Una enderezadora de rodillos múltiples generalmente se instala después de completar el doblado. Este enderezador endereza la hebra fundida y completa la transición del plano vertical al horizontal. Durante el enderezado, el torón no se dobla, lo que invierte las fuerzas de tensión y compresión en las caras horizontales del torón.

La hebra pasa a través de las diferentes partes de la máquina CC mediante rodillos impulsores que normalmente se ubican en las secciones de rodillos verticales, curvas y horizontales. Este sistema de rodillos impulsores múltiples está diseñado para producir fuerzas de compresión en la superficie de la hebra para mejorar la calidad de la superficie. El objetivo es empujar el torón a través de la máquina CC, en lugar de tirar del torón con las tensiones de tracción asociadas que tienden a causar defectos en la superficie. Además, el uso de múltiples conjuntos de rodillos impulsores distribuye la fuerza de tracción requerida a lo largo de la hebra fundida y, como resultado, reduce los efectos nocivos de las fuerzas de tracción. La colocación adecuada de los rodillos impulsores también puede reducir las tensiones adversas de flexión y enderezamiento al ejercer una fuerza de compresión compensatoria (colocando los rodillos impulsores antes de un conjunto de rodillos dobladores). En todos los casos, la presión que ejercen los rodillos de arrastre para agarrar el cordón no debe ser excesiva. Una presión excesiva puede deformar la forma de la sección que se va a moldear.

Después del enderezamiento, la barra colada se transporta sobre mesas de rodillos a la máquina cortadora donde se corta la sección a la longitud deseada. Hay dos tipos de máquinas cortadoras:(i) sopletes de oxígeno y combustible y (ii) cizallas mecánicas. Los sopletes de oxicombustible se utilizan generalmente para secciones grandes, como losas y tochos. Las secciones más pequeñas, como las palanquillas, se cortan con sopletes o cizallas. Luego, el producto de acero fundido se agrupa o transporta directamente a los trenes de laminación o a los lechos de enfriamiento, que son principalmente del tipo de balancín para mantener la rectitud del acero fundido.

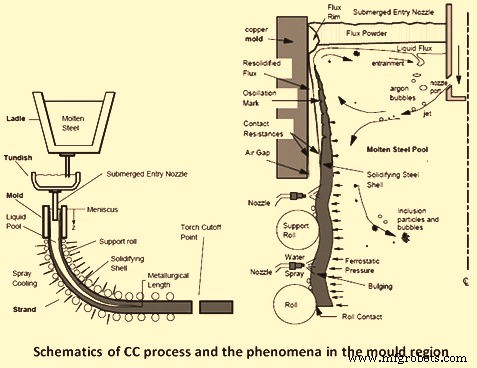

Los esquemas del proceso CC y los fenómenos en la región del molde se muestran en la Fig. 1.

Fig. 1 Esquemas del proceso CC y los fenómenos en la región del molde

Proceso de manufactura

- Comprensión del proceso de fabricación del eje

- Una descripción general rápida del proceso de casting

- Pasos involucrados en el proceso de conversión:4 pasos principales | Ciencias de la fabricación

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Polvos para moldes de colada continua

- Proceso de fundición a la cera perdida de acero inoxidable

- Datos para alimentar el proceso de mejora continua

- Comprender la estructura del proceso de fundición de inversión

- Introducción al proceso de fundición a la cera perdida de acero inoxidable

- Comprender cómo se realiza el proceso de corte

- Comprender el proceso de fundición en arena