Comprensión de la fabricación de coque en la batería del horno de coque de subproductos

Comprensión de la fabricación de coque en subproductos de baterías de hornos de coque

El coque es uno de los materiales básicos utilizados en los altos hornos para la conversión de mineral de hierro en metal caliente (hierro líquido), la mayor parte del cual se procesa posteriormente en acero. La mayor parte del coque producido se utiliza para la producción de metal caliente. El coque también es utilizado por una serie de otras industrias, a saber, fundiciones de hierro, fundiciones no ferrosas y plantas químicas. También se utiliza en la fabricación de acero como material cementante.

El coque y los subproductos del coque, incluido el gas de horno de coque, se producen mediante la pirólisis (calentamiento en ausencia de aire) de grados adecuados de carbón. El proceso también incluye el procesamiento de gas de horno de coque para eliminar alquitrán, amoníaco (generalmente recuperado como sulfato de amonio), fenol, naftaleno, aceite liviano y sulfuro y sulfuros bajo enlaces n de carbón) período. El gas nitrógeno se usa para la producción de vapor y luego power.ur antes de que el gas se utilice como combustible para calentar los hornos.

La industria de fabricación de coque consta de dos sectores, plantas integradas y plantas comerciales. Las plantas integradas son propiedad o están afiliadas a plantas productoras de hierro y acero que producen coque de alto horno principalmente para el consumo en sus propios altos hornos. Las plantas comerciales independientes producen coque de horno y/o fundición para la venta en el mercado abierto. Estas plantas venden la mayoría de sus productos a otras plantas dedicadas a operaciones de alto horno, fundición y fundición no ferrosa.

Un coque de buena calidad generalmente se obtiene de la carbonización de carbón coquizable de buena calidad. Los carbones de coque se definen como aquellos carbones que en la carbonización pasan por ablandamiento, hinchamiento y resolidificación a coque. Una consideración importante al seleccionar una mezcla de carbón es que no debe ejercer una presión alta en la pared del horno de coque y debe contraerse lo suficiente para permitir que el coque sea empujado fuera del horno. (Consulte los artículos en los enlaces http://www.ispatguru.com/coking-coals/ y http://www.ispatguru.com/coal/.

El coque es un material carbonoso sólido producido por destilación destructiva (también conocida como carbonización) de carbón bituminoso bajo en cenizas y preferiblemente bajo en azufre. El carbón se destila en hornos a temperatura controlada de aproximadamente 1100 -1200 grados C y el coque se produce como un residuo combustible que consta de cenizas residuales y carbón fijo y, en el proceso, las impurezas presentes en el carbón, como materias volátiles (alquitranes, aceite y grasa, etc.), son expulsados. Se considera que un nivel de alrededor del 25 % de materia volátil (MV) en el carbón es bueno para fines de coquización. El proceso de destilación a temperatura controlada no permite quemar el carbón presente en el carbón. Consulte el artículo en el enlace http://www.ispatguru.com/carbonization-of-coal-for-metallurgical-coke-production/.

El coque derivado del carbón es generalmente gris, duro y poroso. El coque, también conocido como coque metalúrgico bajo en cenizas (LAMC), se utiliza en altos hornos para la producción de hierro. El coque actúa tanto como agente reductor como fuente de combustible para proporcionar el calor para el proceso. El coque también se utiliza en las industrias de ferroaleaciones, grafito y negro de carbón. Consulte el artículo en el enlace http://www.ispatguru.com/metallurgical-coke/.

Las propiedades de coquización del carbón son fundamentales para la fabricación de coque. Las propiedades de coquización son propiedades esenciales y únicas del carbón utilizado para la coquización. Cuando se calienta un carbón de coque, pasa a través de una región donde se vuelve muy plástico, se ablanda, se hincha y luego vuelve a solidificarse. El residuo resolidificado es una masa de coque celular. Los carbones no coquizables, en la destilación, no forman ningún coque sino que simplemente forman un carbón no coherente o débilmente coherente.

Las propiedades del coque y el rendimiento de empuje del horno de coque están influenciadas por varias variables de funcionamiento de la batería y la calidad del carbón, que incluyen (i) el rango del carbón, (ii) las características petrográficas, químicas y reológicas del carbón, (iii) el tamaño de las partículas, (iv) la humedad contenido, (v) densidad aparente, (vi) meteorización del carbón, (vii) temperatura de coquización y velocidad de coquización, (viii) tiempo de remojo, (ix) práctica de enfriamiento y (x) manejo del coque. La variabilidad de la calidad del coque es baja, si se controlan todos estos factores. Los productores de coque utilizan carbones muy diferentes y emplean muchos procedimientos para mejorar la calidad del coque y mejorar la productividad del horno de coque y la duración de la batería.

El carbón que se carga en los hornos de coque de subproductos suele ser una mezcla de dos o más carbones de baja, media o alta volatilidad que normalmente tienen un bajo contenido de azufre y cenizas. La mezcla suele ser necesaria para controlar las propiedades del coque resultante, optimizar la calidad y cantidad de los subproductos y evitar la expansión que presentan ciertos tipos de carbón que pueden causar una presión excesiva en las paredes del horno durante el proceso de coquización.

El carbón suele recibirse en vagones de ferrocarril. Los pasos de la preparación del carbón para la coquización incluyen la recepción, la trituración preliminar, el almacenamiento, la dosificación, la adición de desechos de la fabricación de coque a la mezcla de carbón, la trituración final, la mezcla y el transporte de la mezcla de carbón a la torre de carbón.

Las cintas transportadoras transfieren el carbón según sea necesario desde la pila de almacenamiento de carbón hasta los silos de mezcla donde se almacenan los distintos tipos de carbón. Luego, el carbón se transfiere de los contenedores de mezcla a una trituradora donde se pulveriza hasta un tamaño de menos 3,2 mm (85 % como mínimo). El tamaño deseado depende de la respuesta del carbón a las reacciones de coquización y de la fuerza final deseada del coque. Los carbones de baja volatilidad se coquean más fácilmente si el tamaño de las partículas es pequeño, y se informa que las partículas más pequeñas aumentan la fuerza del coque.

Luego, el carbón pulverizado se mezcla y combina, y algunas veces se agregan agua y aceite para controlar la densidad aparente de la mezcla. La mezcla de carbón combinado se transporta a los búnkeres de almacenamiento de la torre de carbón en la parte superior de la batería del horno de coque.

Las técnicas especiales de preparación de mezclas de carbón para coquización incluyen (i) trituración selectiva de carbones haciendo uso de la separación neumática, (ii) tratamiento térmico (precalentamiento) de la mezcla de carbón antes de la coquización, (iii) formación de briquetas parciales de la mezcla de carbón, y ( iv) preparación de mezcla de carbón para estampado.

El método de carga en caso de carga superior es normalmente por gravedad con carro de carga de carbón. En caso de carga estampada, la torta de carbón estampada se carga desde la puerta lateral del empujador del horno.

En el caso de la carga por gravedad superior, una cantidad pesada o un volumen específico de carbón se descarga desde la torre de carbón a un carro de carga que se mueve en la parte superior de la batería. El carro de carga se coloca sobre el horno vacío y caliente (llamado "manchado"), se retiran las tapas de los puertos de carga y el carbón se descarga desde las tolvas del carro de carga hacia el horno. Para minimizar el escape de gases del horno durante la carga, se utiliza la aspiración de vapor para extraer los gases del espacio sobre el carbón cargado hacia una tubería colectora.

Se forman picos de carbón directamente debajo de los puertos de carga a medida que se llena el horno. Estos picos son nivelados por una barra niveladora de acero que es insertada por la máquina empujadora a través de una pequeña puerta en el costado del horno, llamada puerta niveladora o 'mandril'. El proceso de nivelación ayuda a que la coquización sea uniforme y proporciona un espacio despejado para el vapor y un túnel de salida para que los gases que se desarrollan durante la coquización fluyan hacia el sistema de recolección de gas. Después del llenado, la puerta de nivelación y los puertos de carga superiores se cierran. Los puertos de carga se pueden sellar con una mezcla de arcilla húmeda llamada cementación. La aspiración se apaga y los gases se dirigen al sistema de extracción y al colector principal.

La destilación térmica (proceso de coquización) tiene lugar en grupos de hornos llamados batería de hornos de coque. Una batería consta de 20 a 100 hornos adyacentes con paredes laterales comunes hechas de sílice de alta calidad y otros tipos de ladrillos refractarios. Típicamente, los hornos de coque individuales tienen de 11 a 18,74 m de largo, de 0,35 a 0,5 m de ancho y de 3,0 a 7,4 m de alto. La pared que separa los hornos adyacentes, así como cada pared final, está compuesta por una serie de conductos de calefacción. La mayoría de las baterías de subproductos tienen conductos verticales, pero algunas baterías de diseño muy antiguo tienen conductos horizontales. A diferencia de las baterías de conductos de humos verticales que incluyen una gran cantidad de conductos de humos individuales a lo largo de cada pared del horno, el diseño del sistema de conductos de humos horizontales incluye solo un pequeño número de conductos de humos horizontales que transportan los gases de combustión de arriba hacia abajo en forma de serpentina.

Los sistemas de calefacción (bajo fuego) se dividen en dos clases generales, a saber, (i) bajo chorro y (ii) cañón de humos. En el sistema de calefacción por chorro bajo, el gas de combustión se introduce en cada chimenea desde las tuberías en el sótano de la batería. El flujo de gas a cada chimenea se puede medir y controlar. El sistema de cañón y conducto de humos introduce el gas a través de un conducto de gas horizontal que se extiende a lo largo de cada pared, ligeramente por debajo de la línea del suelo del horno. Los conductos cortos conducen hacia arriba a un bloque de boquilla en la parte inferior de cada uno de los conductos de humos verticales. Las baterías modernas están equipadas con un sistema PVR que tiene conductos verticales gemelos con recirculación de gases residuales.

En cualquier momento, la mitad de los conductos de humos en una pared dada están quemando gas mientras que la otra mitad está transportando el calor residual de los conductos de combustión a un intercambiador de calor y luego a la chimenea de combustión. Cada 20 a 30 minutos, la batería se “revierte”, y los conductos de calor residual anteriores se convierten en conductos de combustión, mientras que los conductos de combustión anteriores se convierten en conductos de calor residual. Este proceso evita la fusión del ladrillo de la batería (la temperatura de la llama está por encima del punto de fusión del ladrillo) y proporciona un calentamiento más uniforme de la masa de carbón. Cada horno tiene capacidad para entre 15 y 50 toneladas de carbón, según el volumen del horno.

Los conductos de salida eliminan los gases que se desarrollan durante el proceso de destilación destructiva. El calor del proceso proviene de la combustión de gases entre las cámaras de coquización. El funcionamiento de cada horno de la batería es cíclico y el tiempo del ciclo se denomina período de coquización. Las baterías suelen contener un número suficientemente grande de hornos para que la producción de subproductos sea esencialmente continua. Los hornos individuales se cargan y descargan a intervalos de tiempo aproximadamente iguales durante el ciclo de coquización. La coquización continúa durante 15 a 18 horas para producir coque de alto horno y de 25 a 30 horas para producir coque de fundición. El tiempo de coquización está determinado por la mezcla de carbón, el contenido de humedad, la tasa de subcalentamiento y las propiedades deseadas del coque.

Cuando la extracción de coque es baja, los tiempos de coquización pueden extenderse a 24 horas para el coque de alto horno ya 48 horas para el coque de fundición. Las temperaturas de coquización generalmente oscilan entre 900 °C y 1100 °C y están en el lado más alto del rango para producir coque de alto horno.

Durante el proceso de coquización, la carga de carbón está en contacto directo con las superficies de las paredes calentadas y se convierte en una "zona plástica" agregada. A medida que se absorbe la energía térmica, la zona plástica se espesa y se fusiona hacia el centro de la carga. Los gases volátiles escapan frente a la zona de revelado debido a la progresión del calor desde las paredes laterales. La temperatura máxima alcanzada en el centro de la masa de coque suele ser de 1100 a 1500 °C. A esta temperatura, toda la materia volátil de la masa de carbón se evapora y forma un coque metalúrgico de alta calidad.

Se evita que el aire entre en los hornos manteniendo una contrapresión positiva de unos 10 mm de agua. Los gases e hidrocarburos que se desprenden durante la destilación térmica se eliminan a través del sistema de extracción y se envían a la planta de subproductos para su recuperación.

Cada horno se apaga del colector principal cerca del final del período de coquización, generalmente cuando se empuja el tercero o cuarto en la línea. Una vez que se apaga el horno, se abre la tapa del tubo vertical para aliviar la presión. Los gases volátiles que salen por el tubo vertical abierto se encienden si no se encienden solos y se dejan quemar hasta que se empuja el horno. En algunas baterías, se crea una corriente de aire a través de la parte superior del horno al abrir ambos tubos verticales (en una batería principal doble) o una tapa de carga mientras el tubo vertical está abierto. Esta práctica, conocida como colmena, puede generar emisiones espesas y oscuras si el horno no está totalmente coquizado.

Al final del período de coquización, se quitan las puertas en ambos extremos del horno, y el coque incandescente es empujado fuera del lado del coque del horno por un pistón que se extiende desde la máquina empujadora. El coque se empuja a través de una guía de coque hacia un vagón de ferrocarril especial, llamado vagón de extinción, que atraviesa el lado de coque de la batería. El carro de extinción lleva el coque a una torre de extinción, normalmente ubicada al final de una fila de baterías. Dentro de la torre de extinción, el coque caliente se inunda con agua para que no continúe ardiendo después de estar expuesto al aire. El coque enfriado se descarga en un "muelle de coque" inclinado para permitir que se drene el exceso de agua y enfriar el coque a una temperatura razonable. Las compuertas a lo largo del borde inferior del muelle controlan la velocidad con la que el coque cae sobre la cinta transportadora que lo lleva a un sistema de trituración y cribado.

En el caso del enfriamiento seco de coque (CDC), el carro de enfriamiento rápido se conoce como carro de cubo de coque. El sistema CDC incluye una cámara CDC de dos etapas (que contiene cámaras de preenfriamiento y enfriamiento), una caldera y una red de recuperación de polvo. El coque caliente se introduce en un vagón de cangilones que transporta el coque a la planta de CDC. El coque se carga en la cámara de preenfriamiento en la parte superior de la cámara de CDC. El exceso de polvo se transfiere fuera del área de preenfriamiento y el coque caliente se carga en lotes en la cámara de enfriamiento que se encuentra debajo. El gas inerte (generalmente nitrógeno) circula en un circuito cerrado entre la cámara de enfriamiento y la caldera, donde el calor del coque se recupera y se transfiere a vapor con intercambiadores de calor. El coque enfriado se descarga desde el fondo de la cámara de enfriamiento. Consulte el artículo en el enlace http://www.ispatguru.com/dry-cooling-of-coke/.

El gas crudo del horno de coque recolectado de la batería se procesa para eliminar el alquitrán, el amoníaco (generalmente recuperado como sulfato de amonio), el fenol, la naftalina, el aceite liviano y el azufre antes de que el gas se use como combustible para calentar los hornos.

Los gases generados durante la coquización salen del horno de coque a través de tubos verticales, pasan a cuellos de ganso y viajan a través de una válvula de compuerta a la tubería principal de recolección de gas que dirige los gases a la planta de subproductos. Estos gases representan del 20 % al 35 % en peso de la carga inicial de carbón y están compuestos por vapor de agua, alquitrán, aceites ligeros, hidrocarburos pesados y otros compuestos químicos.

El gas crudo del horno de coque sale de los hornos a temperaturas estimadas de 760°C a 870°C y se enfría por choque rociando licor de lavado reciclado en el cuello de ganso. Este rociado enfría el gas de 80°C a 100°C, precipita el alquitrán, condensa varios vapores y sirve como medio de transporte para los compuestos condensados. Estos productos se separan del licor en un decantador y posteriormente se procesan para obtener alquitrán y derivados del alquitrán.

Luego, el gas pasa a un extractor de alquitrán final oa un precipitador electrostático para una eliminación adicional del alquitrán. Cuando el gas sale del extractor de alquitrán, transporta el 75 % del amoníaco y el 95 % del petróleo ligero (principalmente benceno, tolueno y xileno) originalmente presentes en el gas crudo del horno de coque.

El amoníaco se recupera como solución acuosa por absorción de agua o como sal de sulfato de amonio. El sulfato de amonio se cristaliza en un saturador que contiene una solución de 5 % a 10 % de ácido sulfúrico y se elimina mediante un inyector de aire o una bomba centrífuga. La sal se seca en una centrífuga y se retira.

El gas que sale del saturador a aproximadamente 60 °C se lleva a los enfriadores o condensadores finales donde normalmente se enfría mediante un intercambio de calor indirecto a aproximadamente 24 °C. El gas enfriado se pasa a un lavador de aceite liviano o benzol, sobre el cual circula un fracción pesada de petróleo llamada aceite de lavado o aceite de alquitrán de hulla que sirve como medio absorbente. El aceite se rocía en la parte superior de la torre de absorción empacada mientras el gas fluye hacia arriba a través de la torre. El aceite de lavado absorbe alrededor del 2 % al 3 % de su peso en aceite ligero, con una eficiencia de eliminación de alrededor del 95 % del vapor de aceite ligero en el gas. El rico aceite de lavado se pasa a través de una columna de extracción con vapor a contracorriente. El vapor y los vapores de aceite ligero suben desde el alambique a través de un intercambiador de calor hasta un condensador y un separador de agua. El petróleo ligero puede venderse como crudo o procesarse para recuperar benceno, tolueno, xileno y nafta solvente.

Después de la eliminación del alquitrán, el amoníaco y el aceite liviano, el gas se somete a un proceso final de desulfuración en muchas plantas de hornos de coque para eliminar el H2S antes de usarse como combustible. El gas de horno de coque tiene un poder calorífico bastante alto, del orden de 4400 kcal/cum. Consulte los artículos en los enlaces http://www.ispatguru.com/coke-oven-by-product-plant/ y http://www.ispatguru.com/coke-oven-gas-generation-and-usage/.

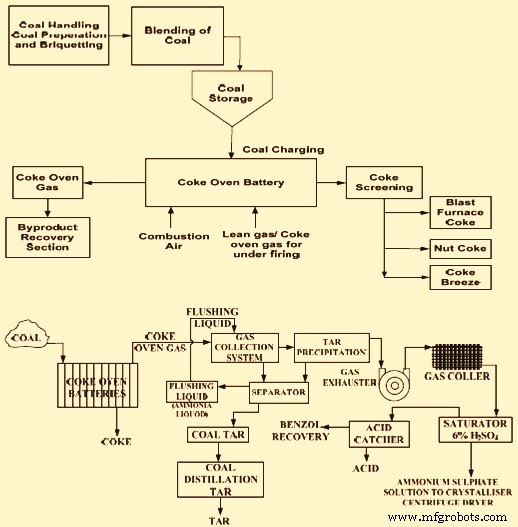

Un diagrama de flujo típico de la planta de horno de coque de subproductos se muestra en la Fig. 1.

Fig. 1 Diagrama de flujo típico de una planta de horno de coque de subproductos

Cuestiones medioambientales

El horno de coque es una fuente importante de emisiones fugitivas al aire. El proceso de coquización emite partículas (PM), compuestos orgánicos volátiles (COV), hidrocarburos aromáticos polinucleares (PAH), metano, a aproximadamente 100 g/tonelada de coque, amoníaco, monóxido de carbono, sulfuro de hidrógeno (H2S)(50–80 g /tonelada de coque de las operaciones de empuje), cianuro de hidrógeno (HCN) y óxidos de azufre (SOx) (liberando un 30 % de azufre en la alimentación). También se puede liberar una cantidad significativa de COV en las operaciones de recuperación de subproductos. Por cada tonelada de coque producido, aproximadamente de 0,7 a 7,4 kg de PM, 2,9 kg de SOx (rango de 0,2 a 6,5 kg), 1,4 kg de óxidos de nitrógeno (NOx), 0,1 kg de amoníaco (NH3) y 3 kg de COV (incluidos 2 kg de benceno) pueden liberarse a la atmósfera si no hay un sistema de recuperación de vapor.

Las operaciones de manipulación del carbón pueden representar alrededor del 10 % de la carga de partículas. La carga de carbón, el empuje de coque y el enfriamiento rápido son las principales fuentes de emisiones de polvo.

Las aguas residuales se generan a una tasa promedio que oscila entre 0,3 y 4 cum/tonelada de coque procesado. Las principales corrientes de aguas residuales se generan a partir del enfriamiento del gas del horno de coque y el procesamiento de amoníaco, alquitrán, naftaleno, fenol y petróleo liviano. Las aguas residuales del proceso pueden contener 10 mg/l de benceno, 1000 mg/l de demanda bioquímica de oxígeno (DBO) (4 kg/t de coque), 1500–6000 mg/l de demanda química de oxígeno (DQO), 200 mg/l de sólidos suspendidos totales y 150–2000 mg/l de fenoles (0,3–12 kg/t de coque). Las aguas residuales también contienen HAP en concentraciones significativas (hasta 30 mg/l), amoníaco (0,1 a 2 kg de nitrógeno/t de coque) y cianuros (0,1 a 0,6 kg/t de coque)

Las instalaciones de producción de coque generan desechos sólidos de proceso distintos a la brisa de coque (que promedia 1 kg/t de producto). La mayoría de los desechos sólidos contienen componentes peligrosos como benceno y HAP. Los flujos de desechos de preocupación incluyen residuos de la recuperación de alquitrán de hulla (típicamente 0,1 kg/t de coque), el decantador de alquitrán (0,2 kg/t de coque), almacenamiento de alquitrán (0,4 kg/t de coque), procesamiento de petróleo ligero (0,2 kg/t de coque). t de coque), depuración de aguas residuales (0,1 kg/t de coque), recogida y recuperación de naftaleno (0,02 kg/t de coque), destilación de alquitrán (0,01 kg/t de coque), y lodos del tratamiento biológico de aguas residuales.

Proceso de manufactura

- Batería

- Horno microondas

- Arduino Power

- Sistema de Automatización, Control y Medición de Planta de Horno de Coque

- Generación y uso de gas de horno de coque

- Gasificación de carbón

- Batería de horno de coque sin recuperación

- Tecnologías para la mejora del proceso de coquización en hornos de coque de subproductos

- Recuperación de amoníaco durante la producción de coque a partir de carbón coquizable

- Comprender la estructura del proceso de fundición de inversión

- Comprender la batería utilizada en los automóviles