El proceso de soplado de un alto horno

El proceso de soplado de un alto horno

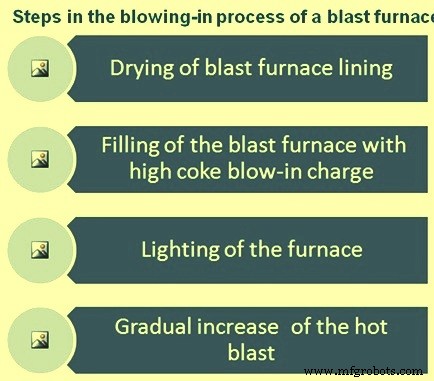

El proceso de arranque de un alto horno después de su construcción o después de su revestimiento se denomina soplado. El proceso de soplado se lleva a cabo en varios pasos (Fig. 1) que consisten en (i) secar el revestimiento, (ii) llenar el alto horno con una carga de horno de soplado de alto coque especialmente dispuesta, (iii) encender del coque o encendido del alto horno, y (iv) aumentando gradualmente la ráfaga caliente (tasa de viento) con vaciados frecuentes para asegurar la elevación de la temperatura de la solera del alto horno. Durante el período de soplado, la relación de carga (relación entre el mineral y el coque) se ajusta de acuerdo con un programa predeterminado hasta que se logra el funcionamiento normal del alto horno y el alto horno comienza a producir la calidad normal del metal caliente.

Figura 1 Pasos en el proceso de soplado de un alto horno

Los altos hornos recién construidos o revestidos deben secarse cuidadosamente antes de encender el coque. Esto se debe a que la gran cantidad de agua contenida en la lechada utilizada para la colocación de ladrillos refractarios y el agua absorbida por el trabajo de ladrillos refractarios debe eliminarse tanto como sea posible para evitar un choque térmico extremo. Hay suficientes datos disponibles de que el soplado de un alto horno puede dañar el revestimiento refractario incluso cuando se ha secado adecuadamente. Además, si el agua procedente de estas fuentes no se extrae del alto horno antes de su puesta en funcionamiento, absorbe más calor que el previsto para la carga de insuflado y, por tanto, impide que el hogar alcance la temperatura deseada. En tales casos, el metal caliente y la escoria líquida que ingresan al hogar pueden congelarse allí y, en tal caso, se vuelve imposible eliminarlos del alto horno.

Secado del alto horno

Hay varios métodos que se pueden usar para secar un alto horno y las estufas calientes asociadas con el alto horno. El método normal para las estufas de aire caliente, donde el combustible gaseoso como el gas de horno de coque está disponible, es colocar una tubería de gas en la cámara de combustión inferior y comenzar con una llama pequeña y aumentar la entrada de gas durante muchos días hasta que se produzca una pequeña cantidad de gas. Se puede utilizar gas de alto horno, manteniendo el combustible gaseoso como llama piloto. Es deseable aumentar el calor lentamente durante al menos diez días a dos semanas en una nueva estufa de aire caliente antes de comenzar a llevar la estufa de aire caliente a las temperaturas de funcionamiento.

Las estufas de chorro caliente que han tenido un servicio previo se han calentado en 36 horas a 72 horas sin dificultad aparente. Otro método de secado o calentamiento en el pasado era utilizar un fuego de leña construido en el fondo de la cámara de combustión. El fuego de leña necesitaba una atención constante hasta que las temperaturas de las paredes fueran suficientes para garantizar una combustión adecuada del gas del alto horno.

Uno de los métodos para secar un alto horno es el uso de aire caliente. Es un método sencillo y el secado se mantiene bajo control en todo momento. Al aplicar este método, se usa el sistema convencional de chorro caliente, excepto que inicialmente la temperatura del chorro se mantiene alrededor de 200 °C a 220 °C y el volumen del chorro caliente se mantiene a un nivel bajo. La temperatura se aumenta lentamente durante varios días a un poco más de 400 grados C y se mantiene a ese nivel de temperatura durante unos días más. Toda la operación se puede realizar en una semana. En algunos lugares, se instalan codos y tuberías dentro de algunas de las toberas de los altos hornos para dirigir el aire caliente hacia la solera del alto horno. Es deseable que, durante la última parte del período de secado, se utilice vapor a baja presión en la solera. duelas de enfriamiento y placas de bosh para ayudar al secado. El equipo de la válvula de sellado inferior de la carga superior se cierra durante el secado y los purgadores del horno se ajustan para retener la mayor cantidad de calor posible dentro del alto horno. No es necesario observar ninguna lectura de presión en el manómetro de presión de chorro durante el secado.

En plantas con un solo alto horno donde no se dispone de gas de alto horno, el método recién descrito debe modificarse porque se utilizará un combustible auxiliar de gas de horno de coque o fuel oil para calentar las estufas de alto horno. Sin embargo, por el bajo nivel de calor requerido, esto se puede hacer satisfactoriamente.

Un método alternativo para el secado del horno de llama se conoce como el método de fuego de solera. Consiste simplemente en un fuego de madera, coque o carbón construido en el hogar del horno y controlado de manera similar a los otros métodos con obturadores de tobera y purgadores. Es difícil regular la temperatura del fuego. También se requiere una reposición frecuente de combustible, lo que no solo es difícil sino que también interrumpe el proceso. Si se usa solo para secar, este método es tan simple como se describe arriba, pero podría aplicarse como el comienzo de un proceso de soplado lento o controlado. Algunos operadores de soplado afirman que se logra un calentamiento mejorado a través de esta técnica. Después del secado, se carga un blanco de coque muy pesado, seguido de una carga regular de insuflado. Luego se mantiene un soplo bajo, y las temperaturas del hogar y de la pared se elevan lentamente antes de que el volumen del soplo de aire aumente a las tasas de soplo convencionales. En este método, el soplado real tiene lugar después de un lapso de varios días. Sin embargo, en teoría, este método tiene la ventaja de que hay menos posibilidades de que el revestimiento de ladrillo refractario se dañe debido al choque térmico y hay una menor tendencia a que el ladrillo refractario se astille. Sin embargo, el método requiere mucho tiempo y es costoso. Se ha obtenido una vida útil superior de la campaña mediante el uso de métodos convencionales y, hasta la fecha, no se ha observado ninguna evidencia que indique resultados superiores con las técnicas de quemado lento.

Otro método que se utiliza consiste en una llama de gas abierta en el interior del alto horno. Una práctica es instalar una tubería de gas a través del orificio del grifo y encender el gas con un pequeño fuego de leña mantenido en todo momento. Las aberturas de las toberas están equipadas con obturadores para regular la entrada de aire, y la temperatura superior del alto horno se regula de manera similar a como se hace en los dos métodos descritos anteriormente. Este método tiene peligros obvios y, por lo tanto, no más en el uso. Ahora se considera un método obsoleto. Esta práctica ha sido superada por el uso de quemadores insertados a través de las toberas que generan aire caliente a partir de la combustión de combustibles gaseosos.

Otro método utilizado para el secado del alto horno, es el uso de hornos holandeses. Se construyen dos, tres o más hornos/hornos fuera del alto horno y los productos de combustión de estos hornos/hornos más el exceso de aire caliente se dirigen a través de tuberías hacia el orificio del grifo y algunas aberturas de tobera. Se bloquean otras aberturas de toberas y enfriadores y se regula el tiro ajustando los purgadores del alto horno. Al igual que en el secado por chorro caliente, la válvula de sellado inferior del equipo de carga superior se mantiene cerrada. Los hornos holandeses se encienden con coque, carbón o madera y necesitan operadores para el mantenimiento de los fuegos, el transporte del combustible y la limpieza de las cenizas. El control de la temperatura es más difícil en este caso, pero la intensidad de los fuegos del horno y el ajuste de los purgadores del horno mantienen cierta regulación.

Llenado del alto horno

Después de completar la operación de secado, se abren la válvula de sellado inferior y los purgadores del alto horno. Se desmontan los tubos de soplado y se quitan algunas toberas, así como algunos enfriadores, si se desea, y se limpia la parafernalia alrededor de la casa de fundición utilizada en el proceso de secado. En un tiempo relativamente corto, el interior del alto horno se enfría lo suficiente como para permitir el ingreso al hogar para preparar el llenado. En caso de que se haya utilizado un fuego de hogar para el secado, se limpian todas las cenizas y desechos. Ahora se realiza una inspección del sistema de enfriamiento del horno y se abre el agua. Es una práctica normal mantener una observación constante de todos los miembros de refrigeración a partir de este momento. En los casos en que el revestimiento del horno no sea nuevo y el horno esté vacío, esta inspección brinda una buena oportunidad para encontrar elementos de enfriamiento que tengan fugas. Si hay dudas con una placa de enfriamiento o si hay un signo de humedad en la placa de enfriamiento, entonces se debe reemplazar la placa de enfriamiento antes de que se inicie el llenado del alto horno. Asimismo, todos los equipos mecánicos, eléctricos y físicos deben someterse a una revisión minuciosa antes del inicio del llenado del alto horno. Normalmente se prepara una lista de verificación y cada elemento de la lista de verificación se marca a medida que se reciben informes de que el elemento es satisfactorio.

El trabajo en otras preparaciones ha precedido y algunos continúan en este punto coincidente con el inicio de la operación de llenado del alto horno. Algunos ejemplos son el calentamiento de cucharones de metal caliente, el llenado de tolvas con materias primas en los silos del almacén de acuerdo con el plan preestablecido, la preparación de cucharones de escoria (si se usan) para el servicio, la inspección de las líneas de gas del alto horno y apertura y cierre de los respiraderos según la dirección. Las líneas de purga de vapor se revisan para garantizar que el vapor esté disponible cuando sea necesario. También se prepararán los corredores de hierro y escoria en la fundición.

Simultáneamente, las actividades en la planta de energía para los sopladores de aire se realizarán con igual intensidad. Es posible que las turbinas se abran para su inspección y se deban realizar numerosos trabajos de mantenimiento preventivo. Las calderas deben calentarse, los turbosopladores deben calentarse y girarse, los mecanismos de disparo de velocidad deben verificarse, el agua debe encenderse en los condensadores, las bombas deben inspeccionarse y ponerse en funcionamiento, los programas de chorro de aire se publicarán y reconfirmarán con el personal del alto horno, se iniciará la planta de tratamiento de agua de la caldera y se activarán la centralita y la subestación.

Algunas de las actividades finales antes de poner en marcha un alto horno son la instalación y el secado de los materiales de revestimiento para los conductos y canaletas de metal caliente, el ajuste de los skimmers y las compuertas y asegurarse de que las pistolas de lodo y los taladros para grifos estén montados correctamente para que en contacto con el orificio del grifo (muesca de hierro) correctamente. En algunos lugares donde el alto horno debe funcionar a muy alta presión, el alto horno se presuriza con aire frío antes de la puesta en marcha para determinar si hay alguna fuga que deba rectificarse antes de la carga.

Hay muchos arreglos diferentes para colocar la carga de arranque en el alto horno. Normalmente consiste solo en coque y una pequeña cantidad de fundente debajo del manto. Por encima del manto hay un aumento gradual en la carga de mineral con un aumento gradual en la relación de carga (mineral a coque). Muy a menudo, se colocan durmientes de madera en el hogar en los orificios de los grifos para que haya suficiente espacio abierto para que salga el gas. En algunos soplados, la escoria de alto horno y la piedra caliza se cargan con el coque en la región de bosh. El propósito de esto es que la escoria proporcione un material que se derrita fácilmente y lleve el calor al hogar. El propósito de la piedra caliza es combinarse con la ceniza de coque y formar una escoria fusible. Para aumentar el volumen de escoria durante el período inicial de la puesta en marcha, a veces se agrega grava de sílice.

Mientras que el llenado del horno con la carga inicial de mineral/sinterizado a la proporción de coque aumenta hacia la parte superior del alto horno, la proporción de piedra caliza a coque disminuye y la proporción de grava a coque aumenta ligeramente. Al calcular las cantidades relativas de coque, carga de mineral y fundente, se anticipa que el contenido de silicio del metal caliente en las primeras coladas normalmente contendrá de 2,5 % a 4,5 % de silicio. En consecuencia, la cantidad de fundente básico debe planificarse en consecuencia para que la escoria no sea demasiado calcárea (viscosa). A medida que el alto horno comienza a moverse con normalidad y la tasa de explosión caliente aumenta, el contenido de silicio del metal caliente disminuirá y luego se debe proporcionar fundente adicional para la sílice que permanece sin reducir en la escoria.

Iluminación

Se pueden utilizar varios métodos diferentes para encender el alto horno. Sin embargo, el método más comúnmente usado en la actualidad es encender el coque con aire caliente. En este método, primero se usa un volumen de explosión relativamente bajo a una temperatura que oscila entre 550 °C y 650 °C y, en cuestión de minutos, el coque presente frente a estas toberas se enciende. Para utilizar este método, es necesario tener precalentadas las estufas de chorro caliente. En una planta de un solo alto horno o en una planta de múltiples altos hornos donde todos los altos hornos están apagados, esto puede presentar un problema. Con frecuencia, cuando no se dispone de gas de alto horno, se utilizan otros gases combustibles, como gas de horno de coque o gas natural, para precalentar las estufas hasta que se pueda utilizar el gas del alto horno.

Otro método, utilizado con menor frecuencia, es colocar material fácilmente combustible frente a las toberas que puede encenderse con sopletes o barras al rojo vivo. El tiro natural a través del alto horno normalmente proporciona suficiente aire para elevar la temperatura del coque cerca de las toberas a la temperatura de combustión, y luego se puede iniciar un ligero flujo de aire.

Antes de que se encienda el alto horno, el sistema de gas se aísla del horno mediante una válvula de goggle, normalmente ubicada aguas abajo del sistema de limpieza de gas. El sistema de limpieza de gas se purga desde esta válvula de goggle al alto horno con vapor o algún gas inerte. Durante las primeras etapas del soplado, los purgadores en la parte superior del horno se mantienen abiertos y se mantiene un gas de purga en el sistema de limpieza de gas hasta la válvula que separa el sistema de limpieza de gas del sistema de gas principal de la planta. Los sistemas de limpieza de gas pueden variar de un alto horno a otro y, a veces, las secciones separadas del sistema de limpieza de gas se aíslan entre sí y se purgan por separado.

En muchos lugares, no hay una válvula de aislamiento entre el colector de polvo y el alto horno y, por lo tanto, el colector de polvo se purga con vapor que se ventila a través de la esquina inferior del alto horno y se descarga a través de los purgadores del alto horno. Cuando la tasa de explosión caliente en el alto horno se ha incrementado lo suficiente como para mantener un flujo bueno y constante de gas de alto horno, se cierra el medio de purga y se cierran los purgadores. Cuando se obtiene una presión positiva de gas hasta la válvula de protección de aislamiento, se abre y se permite que el gas fluya hacia el sistema de gas principal. Se deben tomar precauciones importantes para evitar una explosión durante este período, y se debe monitorear el área alrededor del alto horno, el sistema de limpieza de gas y las válvulas para detectar posibles fugas de gas del alto horno.

Cuando se pone en marcha el alto horno, la tasa de explosión en caliente es solo una pequeña fracción de lo que sería en una operación normal. Por lo tanto, es necesario abrir solo unas pocas toberas para que la velocidad a través de cada tobera sea suficiente para llevar bien el chorro caliente al interior del alto horno y evitar que los gases calientes se canalicen a lo largo de las paredes. Esto normalmente se logra tapando las toberas que no se están utilizando con bolas de arcilla y abriéndolas más tarde a medida que aumenta la tasa de explosión caliente. En algunos casos, se colocan casquillos dentro de las toberas para disminuir el diámetro de la abertura durante las primeras etapas del soplado. Estos bujes luego se eliminan cuando se van a usar velocidades de chorro caliente más altas. Al principio, la tasa de chorro caliente aumenta cada pocas horas, de modo que al final de las primeras 24 horas, es de alrededor del 40 % al 50 % del chorro caliente total. Después de esto, se incrementa aproximadamente un 25 % por día hasta que se alcanza la tasa final.

Cuando se pone en marcha el alto horno, el orificio del grifo generalmente se deja abierto y parte del gas generado por la combustión del coque sale por el orificio del grifo. Al principio, este gas debe encenderse, pero a medida que aumenta la velocidad de explosión caliente, calienta el coque en el hogar y finalmente se descarga a una temperatura lo suficientemente alta como para permanecer encendido. El orificio del grifo generalmente permanece abierto hasta que comienza a aparecer escoria. Esto se indica mediante una disminución en el volumen de gas y un resoplido o pulsación en el orificio del grifo. Cuando esto ocurre, la pistola de lodo se gira a su posición y se cierra el orificio del grifo. Después de eso, cada pocas horas, se vuelve a abrir el orificio del grifo para eliminar la escoria que se haya formado. En altos hornos más grandes con más de un orificio de grifo, normalmente se abre un orificio de grifo diferente con cada intento sucesivo.

Dentro de aproximadamente 24 horas a 28 horas después de la puesta en marcha, se espera que se moldee el primer metal caliente. Este metal caliente suele tener un contenido muy alto de silicio debido a la baja velocidad de funcionamiento y la alta proporción de sílice a óxido de hierro en las materias primas en la primera parte de la carga del alto horno. A medida que aumenta la tasa de explosión caliente y la relación de carga (mineral a coque) se acerca al nivel operativo normal, el contenido de silicio del metal caliente disminuye. En consecuencia, la proporción de fundente a las otras materias primas debe ajustarse para proporcionar suficiente óxido básico para fundir la sílice sin reducir que pasa a la escoria. Generalmente, durante el período de soplado, es recomendable mantener la relación de carga (mineral a coque) en un rango que produzca metal caliente a alta temperatura alrededor de 1500 °C para asegurar que algún problema imprevisto no resulte en un congelamiento. La temperatura del chorro caliente generalmente no se eleva a la potencia máxima de las estufas de chorro caliente durante este período, ya que es necesario tener una reserva disponible que permita la introducción de calor adicional en el hogar en caso de emergencia.

Proceso de manufactura

- Sistema de control, medición y automatización de procesos de alto horno

- Granulación de escoria de alto horno en la fundición

- Uso de coque de nuez en un alto horno

- Productividad del alto horno y los parámetros que influyen

- Protección del revestimiento del hogar de alto horno mediante la adición de TiO2

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Revestimiento refractario de alto horno

- ¿Qué hay en el proceso de fabricación?

- ¿Cuál es el proceso de torneado CNC?