Defectos en Aceros de Colada Continua

Defectos en aceros de colada continua

La colada continua (CC) es el proceso que convierte el acero líquido en un producto sólido, principalmente en forma de planchón (grueso o delgado), tochos o palanquillas. Es una de las tecnologías progresivas de fabricación de acero que produce un producto fundido de una sección transversal deseada en una longitud indefinida. El proceso de CC requiere la estricta observancia de los procedimientos operativos, las normas tecnológicas y las técnicas avanzadas de producción y control. A pesar de estas medidas, no se puede descartar completamente la aparición de defectos en el producto CC. La formación y el tipo de defectos depende del estado del equipo de la máquina CC, la forma y el tamaño del producto fundido, el grado de acero, las condiciones tecnológicas de fundición, como la temperatura y la velocidad de fundición, la oscilación y el enfriamiento del molde, la calidad y propiedades de el polvo de fundición, etc.

Un defecto en un producto CC se puede definir como una desviación en la apariencia, forma, dimensión, macroestructura y/o propiedades químicas en comparación con las especificaciones dadas en las normas técnicas o cualquier otro documento normativo vigente. Los defectos se detectan después de la colada en el producto CC a través de la inspección visual de su superficie en los lechos de enfriamiento, comprobando nuevamente la calidad de la superficie mediante inspección visual en los lechos de inspección, o comprobando el análisis químico y la macroestructura de las muestras de prueba en los laboratorios. .

Los defectos en los productos CC generados durante el proceso de solidificación y enfriamiento conducen a la pérdida o desvío de materia prima para su posterior procesamiento o venta. Para prevenir estas pérdidas, es necesario analizar las causas de la ocurrencia de defectos para tomar acciones preventivas mediante la adopción de tecnologías metalúrgicas preventivas y soluciones constructivas. También es necesario segregar y eliminar el producto defectuoso de la materia prima.

Un defecto no es siempre la consecuencia de una sola causa única. Muchas veces, el defecto es el resultado de múltiples causas interactuantes que dependen de un número variable de parámetros. Defectos similares pueden tener una o más razones diferentes, mientras que diferentes defectos pueden tener una o más causas comunes.

Los defectos de los productos CC se forman durante el proceso de producción debido a varios factores que incluyen factores relacionados con el material, velocidades y temperaturas de fundición, oscilación del molde, polvo de fundición, coeficiente de segregación de elementos solutos, transformación de fase y tensiones mecánicas y térmicas. Las tensiones mecánicas se crean debido a la fricción, la presión ferroestática, las operaciones de flexión y enderezamiento y la presión de los rodillos. Los esfuerzos térmicos se deben a un enfriamiento no uniforme en el molde y/o en la zona secundaria. Controlar el flujo de agua que incide en la superficie del hilo y minimizar el recalentamiento del hilo puede reducir las tensiones térmicas.

Los factores relacionados con el material incluyen la transformación de fase delta a gamma, alto contenido de azufre y baja proporción de manganeso/azufre, alto potencial de oxígeno del acero líquido, alto sobrecalentamiento y presencia de inclusiones en el acero líquido. En la transformación de delta (ferrita) a gamma (austenita), se producen cambios de volumen y deformaciones, que disminuyen la tasa de transferencia de calor desde la capa solidificada al molde. Esto da como resultado un espesor no uniforme de la cubierta de acero solidificado. Los aceros con un contenido de carbono de 0,09 % a 0,15 %, los llamados aceros pertécticos, son susceptibles a la formación de defectos, generalmente grietas longitudinales.

Las altas velocidades de fundición disminuyen el grosor de la zona de enfriamiento, que puede romperse en condiciones extremas. El debilitamiento de la zona de frío también está respaldado por la presencia de partículas gruesas no metálicas y marcas de oscilación. Las altas temperaturas de fundición (supercalor más alto) aumentan las temperaturas superficiales de la hebra. La piel formada se sobrecalienta y luego se crea estrés térmico y de tensión, lo que provoca la formación de grietas y defectos en la piel.

La temperatura de fundición del acero líquido debe mantenerse por encima de la temperatura de liquidus. La diferencia entre la temperatura de fundición y la temperatura de liquidus se denomina sobrecalentamiento. El supercalor del acero líquido juega un papel importante en la formación de defectos y es necesario controlarlo.

Se producen deformaciones mecánicas debido a una lubricación insuficiente y durante el enderezado del torón. Actúan en las direcciones longitudinal y transversal. El estrés térmico actúa en dirección transversal cuando la hebra se enfría rápidamente y esta es la causa de la formación de los defectos.

La oscilación regular del molde evita que el metal fundido se adhiera al molde. A una baja frecuencia de oscilación del molde, la piel se puede romper o se pueden formar grietas en la superficie y marcas de oscilación. La formación de defectos se puede evitar mediante una mayor frecuencia de oscilación del molde y una velocidad de fundición estabilizada.

Hay varios defectos que se pueden encontrar en un producto CC. Los defectos en los productos CC que surgen durante el proceso de colada continua de acero pueden clasificarse como (i) defectos superficiales, (ii) defectos internos, (iii) defectos de forma, (iv) defectos mecánicos y (v) desviaciones de la composición química prescrita del acero.

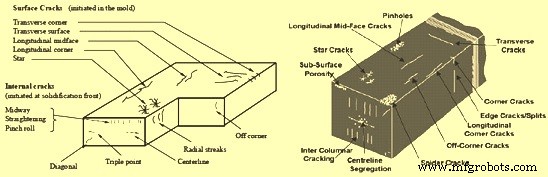

Los defectos superficiales pueden ser grietas longitudinales en la mitad de la cara y en las esquinas, grietas transversales en la mitad de la cara y en las esquinas y marcas de oscilación profundas. Los defectos internos pueden ser grietas intermedias, grietas de triple punto, grietas en la línea central, grietas diagonales, segregación y porosidad en el centro, inclusión de fundente de fundición y orificios de soplado. Los defectos de forma son la romboide y la depresión longitudinal ovalada.

Los defectos superficiales en los productos CC requieren un rectificado superficial costoso y lento y, en casos graves, incluso una degradación o un rechazo. El patio de reacondicionamiento suele ser un cuello de botella en el proceso, y el costo asociado con la eliminación de estos defectos mediante el esmerilado también es alto.

Las grietas son aberturas que se encuentran en la superficie del producto CC con longitud y profundidad variables y, a veces, pueden extenderse en todo el producto CC en una hebra o incluso en el calor completo. Las grietas no siempre son rectas. A veces se interrumpen y continúan en zigzag. Teniendo en cuenta la dirección en la que se forman, las grietas se denominan longitudinales, transversales o en estrella.

A continuación se describen algunos de los defectos de CC.

- Fisuras longitudinales:se forman en la dirección de extracción del acero. La presencia de este defecto provoca el rechazo del producto CC. Las grietas longitudinales ocurren principalmente debido a (i) un enfriamiento primario desigual en el molde, (ii) un flujo turbulento de acero líquido y una variación del nivel del menisco en el molde, (iii) un enfriamiento secundario no uniforme o muy intenso, (iv) una variación en la temperatura coeficiente de conductividad a lo largo de la longitud del molde que causa un desgaste desigual y avanzado del molde, (v) fundición de acero líquido con alto sobrecalentamiento, (vi) alta velocidad de fundición y (vii) uso de polvo de fundición con características inadecuadas.

- Fisuras transversales:estas fisuras suelen aparecer debido a las tensiones en la dirección longitudinal del torón. Normalmente estas grietas se rectifican dentro de los límites prescritos permisibles siempre que no sean profundas. Las grietas transversales aparecen debido a (i) las tensiones térmicas, (ii) la variación en la variación del nivel del menisco, (iii) la presencia de segregación en la parte inferior de la marca de oscilación y (iv) la fricción de la hebra en el molde.

- Grietas en las esquinas:estas son grietas presentes en el borde del producto de acero fundido. Aparecen debido a las altas variaciones de temperatura en el acero líquido, mayor contenido de aluminio en el acero, mayor nivel de azufre en el acero, temperatura no uniforme en los bordes, exceso de fricción en los bordes durante la fundición debido a la distribución no uniforme del polvo de fundición y menor sobrecalentamiento. del acero.

- Grietas en estrella:estas grietas son muy finas y están causadas por la naturaleza frágil del hilo a altas temperaturas. Son visibles solo en la superficie libre de escamas. La superficie generalmente se rectifica localmente para eliminar el defecto. El enfriamiento local intenso y la presencia de cobre en el límite de grano austenítico provocan grietas en estrella. Para evitar las grietas en estrella en el producto colado, es necesario tener (i) una correlación correcta entre el flujo de rociado y la velocidad de colado, (ii) una capa uniforme de polvo de colado fundido entre la barra y el molde, (iii) una secundaria moderada. enfriamiento de la hebra para evitar el aumento del estrés térmico.

- Depresiones:estas son deformaciones locales en la superficie del colado. Las depresiones pueden ser longitudinales o transversales. Las depresiones longitudinales aparecen como zanjas poco profundas orientadas a lo largo del producto colado. Ocurren debido a la transferencia de calor desigual en el molde. Estas depresiones se pueden controlar mediante un enfriamiento uniforme en el molde, mediante el centrado del chorro de acero líquido en el molde, mediante el control de las fluctuaciones del nivel de acero del molde, el uso de un polvo de fundición con una viscosidad y características de fusión adecuadas, y mediante el control regular de la temperatura. grado y uniformidad del desgaste del molde. Las depresiones transversales pueden ocurrir cíclicamente a lo largo de la longitud del cordón. Los aceros pertécticos con bajo contenido en carbono y alto contenido en manganeso y los aceros inoxidables son sensibles a este defecto. Las depresiones transversales pueden ser causadas por las fluctuaciones en el nivel del molde, la gran cantidad de polvo de fundición y por la turbulencia del acero en el nivel del submenisco. Estas depresiones se controlan mediante el control del nivel de acero del molde, la conicidad adecuada del molde, el uso de un polvo de fundición con viscosidad y características de fusión adecuadas, y el posicionamiento adecuado de la boquilla de entrada y su soporte.

- Espiráculos:son cavidades en la superficie exterior del producto fundido y, a menudo, se asocian con inclusiones. Son causados por presencia de gases en el acero, humedad y calidad del polvo de fundición, variación en el nivel del molde, presencia de humedad en el revestimiento refractario de la artesa. Los orificios de ventilación se controlan mediante una desoxidación suficiente del acero, el uso de polvo de fundición seco, el uso de polvo de fundición compatible con el grado de acero, la temperatura y la velocidad de fundición, el control de las fluctuaciones del nivel del molde, el control de la profundidad de inmersión de la boquilla, evitando el sobrecalentamiento elevado. y evitando la formación de espuma de escoria alrededor de la boquilla.

- Interrupciones en la continuidad física del producto fundido:este defecto ocurre cuando hay una pausa en el proceso de fundición. Suele ocurrir cuando hay un cambio de calor durante el modo secuencial de funcionamiento. Este defecto es causado por una breve interrupción del proceso de colada y ocurre cuando hay un cambio repentino en la velocidad de colada causado por las variaciones de temperatura del acero en la artesa, por las variaciones del nivel de acero en el molde, el dentado de la boquilla debido a la alta niveles de alúmina, o por las variaciones del modo de fundición. Las medidas correctivas son el mantenimiento de una velocidad de fundición constante, un rango estrecho de variación de temperatura en la artesa y un nivel de acero en la artesa dentro de los límites prescritos.

- Defectos de manchas de escoria:este defecto es causado por la penetración de la escoria de la artesa en el producto colado. Es causado por un alto nivel de escoria en la artesa, el aumento del porcentaje de oxígeno activo en el acero, la disminución del nivel de acero en la artesa, lo que provoca que la escoria entre en el molde y la alta viscosidad del polvo de fundición.

Algunos de los defectos de fundición en una losa y una palanquilla se muestran en la Fig. 1

Fig. 1 Algunos defectos de fundición en losas y palanquillas

Proceso de manufactura

- Inclusiones en Acero de Colada Continua y su Detección

- Refrigeración por neblina de aire en colada continua

- Polvos para moldes de colada continua

- Tundish y su papel en la colada continua de acero

- Fundamentos de la colada continua de acero

- AMPCO® 25 Colada continua

- AMPCO® 18 Colada continua

- AMPCO® 22 Colada continua

- AMPCO® 21 Colada continua

- AMPCO® 18.23 Colada continua

- ¿Qué es la fundición CI?