Irregularidades del alto horno durante la operación

Irregularidades del alto horno durante la operación

El movimiento suave y uniforme de los materiales de carga hacia abajo y el movimiento de los gases del horno hacia arriba es muy importante para una operación estable y eficiente del alto horno (BF). Para asegurar esto, se ha llevado a cabo mucho trabajo en el pasado reciente. Esto incluye (i) mejora en las características de los materiales de carga, (ii) mejora en el sistema de carga del horno, (iii) mejora en el sistema de enfriamiento BF, (iv) automatización y control adecuados de la operación BF para eliminar errores humanos, y (v) mejora en los procedimientos de operación de los hornos. A pesar de estas mejoras, BF no siempre funciona tan bien como se puede hacer creer al observador casual y ocurren irregularidades durante la operación. Sin embargo, las irregularidades de los hornos no son tan frecuentes como en años anteriores, pero aún existen problemas en las operaciones de BF que causan una preocupación considerable y con frecuencia requieren una rápida reflexión y el uso de buen juicio y habilidad, así como acciones correctivas oportunas en la parte del operador para evitar problemas graves.

Las principales razones de las irregularidades operativas del BF son (i) dispositivos mecánicos defectuosos, como fugas en el enfriador y válvulas defectuosas, etc., (ii) operaciones defectuosas, como carga defectuosa y retrasos en la extracción, etc., y (iii) anomalías físicas. cambios químicos que están teniendo lugar dentro del BF. Las principales irregularidades operativas de BF se describen a continuación.

Cuelgue y deslizamiento del horno

Colgando es el fenómeno en el BF que tiene lugar cuando los materiales de carga cargados en la parte superior del BF no se mueven continuamente hacia la solera del horno. El ahorcamiento se origina cuando la carga, en su descenso, encuentra una resistencia muy alta que provoca la detención del movimiento de la carga. El colgado tiene lugar debido al puenteo de los materiales de carga en la pila del horno. Cuando ocurre, el material debajo del colgante continúa moviéndose hacia abajo, formando un espacio vacío de material sólido pero lleno de gas caliente a muy alta presión. Este espacio sigue creciendo hasta que finalmente se derrumba el cuelgue.

Cuando el colgante se derrumba, el material cae debido al espacio que se ha creado debajo del colgante. El colapso de la suspensión es un fenómeno llamado "deslizamiento" que da como resultado un funcionamiento irregular del BF que da como resultado una distribución de gas no uniforme con sus implicaciones en los parámetros del BF. Durante el deslizamiento del horno, los materiales cargados caen sin control hacia la solera del horno en un estado no preparado térmicamente, lo que conduce a que el horno se enfríe. También fuerza los gases calientes hacia arriba con una fuerza muy alta. En casos severos, el repentino empuje hacia abajo del material colgante empuja el gas caliente hacia arriba con la fuerza de una explosión. Esta ráfaga repentina de gas abre los purgadores de gas superiores y, a veces, es tan grande que causa graves daños a los equipos de la parte superior del horno.

El ahorcamiento que precede al deslizamiento es causado por cualquiera de una serie de condiciones diferentes en las que la permeabilidad de la carga disminuye, ya que parte del material cierra los vacíos entre las partículas cargadas y las une sin apretar. Cuando hay un alto porcentaje de finos en la carga y la velocidad del gas del horno es relativamente alta, los finos cierran las aberturas entre las otras partículas y provocan el ahorcamiento. En algunos casos, la escoria que se ha derretido es expulsada hacia arriba en forma de gotas y, cuando entra en contacto con material de carga más frío, se vuelve a solidificar y cierra las aberturas entre las partículas y tiende a unirlas con cemento.

En algunos casos, se cataliza la reacción de descomposición del monóxido de carbono (CO) 2CO =CO2 + C, y el carbono (C) se deposita como hollín. Esto cierra las aberturas entre las partículas y las mantiene unidas. En algunos otros casos, donde el contenido alcalino de la carga es alto, los compuestos alcalinos se reducen a vapor alcalino que asciende con el gas del horno y se condensa en la porción más fría de la carga para causar el mismo tipo de condición colgante.

A veces se produce otro tipo de bloqueo en los BF que se ejecutan de manera muy eficiente y se están impulsando a su mejor tasa de producción. En estas condiciones, si hay un cambio levemente desfavorable en la distribución del gas, la fuerza del coque o el tamaño de las partículas de la carga, entonces el óxido de hierro de la carga ferrosa no se reduce a hierro metálico lo suficientemente rápido, lo que resulta en hierro. óxido se derrita y se escurra como líquido sobre las partículas de coque. Cuando esto ocurre, el óxido de hierro líquido se reduce a hierro sólido y la reducción consume una cantidad considerable de calor. Por lo tanto, las partículas de coque se cementan entre sí y la permeabilidad de la masa en movimiento en el BF disminuye considerablemente, lo que provoca el ahorcamiento del horno.

También puede ocurrir un tipo similar de ahorcamiento si el BF funciona a una temperatura de llama demasiado alta para la calidad (particularmente la reducibilidad) del material de la carga. Cuando las isotermas de alta temperatura se expanden lo suficiente en el horno, pueden comenzar a derretir material no reducido, y cuando ese material desciende a un ambiente más reductor, se reduce y, dependiendo de la temperatura, puede solidificarse (el punto de fusión de FeO es de alrededor de 1370 grados C y el hierro puro es de alrededor de 1535 grados C), y cierre la carga.

Cuando la carga no se mueve correctamente a través del horno y hay un movimiento lento del material a través del horno, se requiere que el operador tome medidas correctivas de inmediato para evitar un deslizamiento importante que puede ser un evento muy desastroso. En condiciones muy extremas, un resbalón puede conducir a un horno enfriado. Cada ahorcamiento y deslizamiento debe analizarse adecuadamente para determinar las causas del ahorcamiento, de modo que se puedan realizar cambios en los procedimientos operativos para evitar que se repita el ahorcamiento.

Normalmente hay dos tipos de ahorcamientos que normalmente se llevan a cabo en un BF. Estos son (i) colgados en la parte superior que ocurren en la parte superior de la pila y principalmente debido a la reacción de deposición de carbono y condensación de vapor alcalino, y (ii) colgados en la parte inferior que ocurren en las áreas de la pila inferior, el vientre y el bosh y toman lugar debido a los vacíos que se generan en la pila.

Las acciones correctoras para la eliminación de los ahorcamientos en el BF son (i) el uso de piedra caliza de gran tamaño, cuya calcinación en el BF produce CO2 (dióxido de carbono) que fuerza la reacción de pérdida de solución y mejora la permeabilidad del BF. lecho, y (ii) reducción de la temperatura y presión del chorro para mejorar la distribución y el flujo de gases en el horno. En caso de suspensión prolongada y pesada, la presión del chorro caliente se reduce drásticamente durante unos momentos. El impacto creado debido a esta repentina reducción en la presión del chorro caliente hace que el horno se deslice. Esta barbotina normalmente es pesada y, por lo tanto, esta acción correctiva debe llevarse a cabo solo después de perforar el horno cuando el hogar del horno tiene un mínimo de metal líquido y escoria. En un caso extremo, un ahorcamiento persistente se puede curar soplando el horno hasta el nivel de bosh y llenándolo con coque blanco.

Andamios

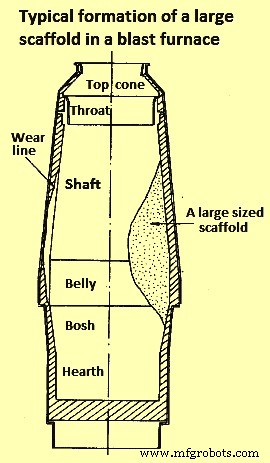

El término andamiaje se usa cuando se acumulan adherencias o costras en las paredes del horno y provocan una disminución en el área de la sección transversal de la pila del BF. Los andamios normalmente se componen de una cubierta sólida en el lado interior de la BF y una capa de material de carga suelta entre esta cubierta y la pared de la BF. El andamiaje puede ocurrir relativamente en el nivel más alto de la pila del alto horno o relativamente bajo en la pila, cerca de la parte superior del bosh. Es difícil generalizar los tipos de andamios ya que hay muy poco en común entre la estructura y la ubicación de los andamios de diferentes BF. Sin embargo, los andamios se pueden organizar generalmente en dos grupos. Estos grupos son (i) andamios laminados y (ii) andamios no laminados. Los andamios con estructura laminada consisten en capas alternas de hierro metálico (Fe) y carga rica en álcalis. Los andamios pueden provocar ahorcamientos en el BF. La figura 1 muestra la formación típica de un andamio grande en un BF.

Fig. 1 Formación típica de un andamio grande en un BF

La formación de andamios cerca de la parte superior del bosh se debe con frecuencia a un exceso de finos en el material de la carga y una composición química de cal de la escoria más alta de lo normal (reflejada por la mayor basicidad de la escoria). La solución de cal en las escorias formadas en la pila del horno aumenta el punto de fusión de la escoria. Dado que la escoria lleva frecuentemente algunos de los finos de la carga en suspensión, el aumento del punto de fusión puede provocar que esta mezcla de finos y escoria se adhiera a las paredes superiores del bosh. Esta acumulación en la pared superior del horno desvía los gases calientes del horno más hacia el centro del horno. Con menor volumen de gases calientes a lo largo de las paredes, las acumulaciones tienden a enfriarse y solidificarse por completo. Estas costras luego pueden crecer hasta que bloquean un gran porcentaje del área de la sección transversal del BF.

Los requisitos previos para la formación de estructuras estables y dañinas son (i) la presencia de material adecuado en la carga de BF para construir la estructura (p. ej., finos, carga mal filtrada, sinterizado con características inferiores de degradación por reducción a baja temperatura, uso de materiales sinterizados húmedos y fríos almacenados durante mucho tiempo). , o coque de tamaño pequeño, etc.), (ii) presencia de material aglomerante (cementador) para la aglomeración del material de carga, (iii) presencia de un mecanismo de fijación (anclaje) para construir el andamio en la pared del pozo del BF que puede ser un enlace químico con el material de revestimiento, anclaje físico alrededor de las placas de enfriamiento, construcción de arcos hacia las paredes del bosh, o simplemente condensación del material aglomerante en la pared, (iv) suministro continuo de los componentes adherentes, y (v ) el andamio formado es lo suficientemente fuerte para soportar las fuerzas de desgaste de los materiales que descienden.

El lugar donde se ubica el andamio depende del material aglomerante, el material adherente, los materiales de carga, la operación del horno y las características de construcción del horno, como los elementos de enfriamiento y el material de revestimiento. Se puede ubicar en varios niveles en el BF, como el eje, el bosh o el vientre.

Los compuestos alcalinos o de zinc se reducen a vapores metálicos cerca del fondo del BF. Estos vapores se elevan con los gases del horno a la parte superior más fría donde se reoxidan en partículas sólidas muy finas. Estas partículas finas se adhieren a la pared del horno junto con otros materiales finos atrapados en ella. Esta es también la otra causa de inicio de la formación de un andamio.

El bloqueo debido a los andamios reduce el área disponible para la fundición de los materiales que contienen hierro. Los andamios distorsionan el flujo de gas dentro del horno y aumentan la tasa de combustible mientras promueven que el horno se cuelgue y se deslice. También disminuye la productividad del horno. Debido a una mayor tasa de combustible, se obtiene una menor eficiencia de combustible del horno. Cuando los andamios se desprenden de las paredes, descienden al hogar. Esto provoca serios trastornos en el horno y reduce la calidad del metal caliente. En caso de que el tamaño de la costra sea demasiado grande, puede causar enfriamiento del BF.

Canalización

El fenómeno de canalización ocurre cuando los gases ascendentes en el horno no se distribuyen uniformemente tanto radial como circunferencialmente en el horno y encuentran un pasaje de menor resistencia. Las diferentes causas para que se produzca canalización en el alto horno son la carga de finos excesivos, la distribución inadecuada del material de carga dentro del horno y el alto nivel de hierro líquido y escoria líquida en el hogar. La canalización altera los procesos de calentamiento y reducción, lo que a su vez afecta la calidad del metal caliente.

Las indicaciones de la canalización son (i) BF acepta voladura sin aumento en la caída de presión, (ii) La temperatura del gas superior que sale del BF es alta, (iii) la relación CO/CO2 es alta, (iv) el gas superior tiene un alto contenido de polvo de combustión, y (v) hay un aumento en la tasa de coque.

En caso de carga de finos, la canalización conduce al aumento de la carga de calor en las paredes del BF lo que resulta en un funcionamiento inestable del BF y reducción de la producción. Debido a los finos, los gases ascendentes se desvían del área y se canalizan alrededor de los finos. Este desvío de los gases ascendentes perturba el precalentamiento de los materiales y el proceso de reducción. Provoca la apertura no programada del purgador, la falta de química del metal caliente, la producción inestable del BF y la reducción de la productividad del horno. Si la canalización se puede predecir de manera efectiva, entonces la carga de calor BF se puede reducir mejorando la calidad de las materias primas o ajustando la operación BF.

Los aspectos importantes en caso de canalización en un BF son (i) la carga del BF no tiene uniformidad tanto con respecto al tamaño como a la distribución de la carga, (ii) la velocidad crítica del gas puede excederse localmente, (iii) las partículas más ligeras (coque) son expulsado de esas regiones y depositado en regiones de baja velocidad y los minerales más pesados se asientan preferentemente (cambio de mineral), (iv) los fenómenos que tienen lugar en (iii) contribuyen a la compacidad de la región menos permeable y hacen que la presión radial caiga más desigual, (v) el gas en el horno luego fluye a través de un sistema de canal distinto que se conoce como canalización, y (vi) restaurar la velocidad de explosión al valor anterior no es una solución debido al 'efecto de histéresis'.

Las precauciones necesarias para el control de la canalización incluyen (i) el uso de materiales de carga que tengan una mayor resistencia, una distribución de tamaño estrecha y un tamaño óptimo, y (ii) mantener la presión superior en un nivel alto.

Ruptura

Una 'ruptura' es el término que se utiliza para indicar las condiciones y los resultados del escape de gas y coque, escoria o hierro del bosh, tobera o solera de un BF. Las rupturas pueden ocurrir en cualquier punto por debajo de la zona de fusión en el horno, pero la mayoría de las rupturas graves son de escoria líquida y de hierro líquido. La ruptura del hierro líquido tiene lugar a un nivel por debajo de la superficie del hierro que se encuentra en el hogar, ya sea a través de las paredes del hogar y la duela de enfriamiento o hacia el fondo del hogar y sale por debajo de la duela de enfriamiento del hogar. La ruptura de BF es un peligro poco frecuente e insidioso en el funcionamiento de BF. La ruptura puede tener lugar en el nivel de bosh, en la tobera (enfriador de pecho, tubo de soplado o vista) o en el hogar.

Las fugas de escoria normalmente no son tan graves como las fugas de hierro, porque no hay tanto peligro de explosión como en el caso de que el hierro líquido y el agua entren en contacto. Con cualquier tipo de ruptura, es necesario, si es posible, abrir el orificio del grifo y drenar la mayor cantidad de material líquido posible, y apagar el horno.

En caso de una fuga de escoria, la fuga se puede enfriar con un chorro de agua, y el orificio donde se produjo la fuga se puede cerrar reemplazando los ladrillos refractarios, bombeando lechada de arcilla refractaria en la abertura, apisonando cemento plástico o colocando una cuerda de asbeto en la abertura. eso.

En caso de aparición de hierro, prácticamente no hay control. El metal caliente debe salir por el agujero hasta que el horno esté seco. Una vez que se ha eliminado el hierro acumulado, se puede usar un refractario adecuado para cerrar el orificio. Si el brote de hierro es grave, normalmente se necesita una reparación completa del hogar. En caso de rotura no grave, es necesario frecuentemente cambiar las duelas de refrigeración del hogar dañadas.

Las rupturas son causadas por fallas en las paredes del hogar, con el resultado de que el hierro líquido o la escoria líquida o ambos pueden fluir de manera descontrolada fuera del horno y los auxiliares circundantes. El peligro de roturas en el hogar se ha reducido notablemente en los últimos tiempos, ya que el hogar ha recibido mucha atención y se ha desarrollado una construcción más pesada, fuerte y costosa.

Los brotes de escoria ocurren desde la parte superior de la duela de enfriamiento del hogar y hasta el nivel de las toberas. Rara vez son peligrosos, pero pueden causar algún daño al revestimiento de ladrillo y son una molestia considerable debido a la demora resultante en la reparación y al tiempo necesario para limpiar el desorden causado por ellos.

Los brotes de explosión, gas y coque, normalmente conocidos como brotes de bosh, son casi una cosa del pasado. Su eliminación se puede atribuir a las mejoras en la práctica operativa, un trabajo más suave en minerales cada vez más inferiores, "deslizamientos" menos violentos y al fortalecimiento del bosh en general. Con el control actual sobre la operación del horno, el bosh no falla excepto en intervalos poco frecuentes.

Las causas de las roturas de bosh son (i) por las condiciones dentro del horno, como alta presión de explosión, resbalones muy pesados o trabajo severo en las paredes del hogar, todo lo cual puede conducir a la rotura, (ii) rotura del hogar bandas, expulsión de las placas de enfriamiento, o partes de ladrillo entre la banda y la placa, o (iii) agrietamiento y apertura de las duelas de enfriamiento bosh.

Los métodos seguros de práctica son de poca utilidad para prevenir el tobera de la tobera, o rupturas de bosh si por un diseño o construcción defectuosos, se han incorporado segmentos de mampostería de construcción débil, insuficientemente reforzada o mal enfriada en esta parte de la BF. Las modificaciones de los métodos de práctica son de poca ayuda debido a la rapidez con la que se produce tal ruptura. Posiblemente el 95 % de la prevención esté en la construcción y el 5 % en la experiencia, plenitud de recursos y disposición del galpón para la accesibilidad de señales y posibilidades de escape.

Durante los últimos años, se han producido con mayor frecuencia rupturas graves en el hogar que en el bosh y el seno de la tobera. De hecho, esto siempre ha sido así, pero con una pequeña cantidad de metal caliente en el hogar, las fugas no fueron necesariamente graves, especialmente porque la presión de la explosión no ha sido alta. Con un tonelaje cada vez mayor y una conducción rápida, las fugas han adquirido proporciones serias, a veces destrozando el horno, ocasionalmente costando vidas y casi siempre causando problemas, retrasos e inconvenientes.

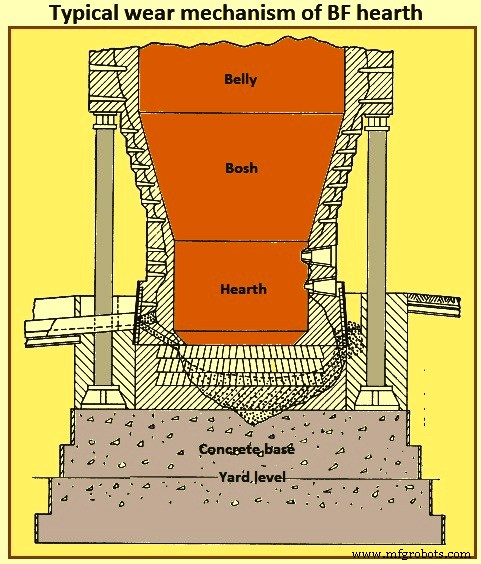

Los agentes destructivos dentro de las paredes del hogar responsables de las rupturas del hogar son (i) la erosión de las paredes del hogar por el chorro de aire caliente, especialmente sobre el orificio del grifo, (ii) la desintegración del ladrillo por la acción química del hierro líquido y la escoria líquida, y (iii) la acción mecánica del hierro líquido al penetrar las juntas del enladrillado. La figura 2 muestra el mecanismo de desgaste típico del hogar BF.

Fig. 2 Mecanismo de desgaste típico del hogar BF

Hogar frío

Este es un trastorno muy grave ya que afecta negativamente al tapping. Puede deberse a una baja entrada de combustible, humedad excesiva en la explosión y fugas de agua de las toberas, etc. Si se debe a estas razones, el enfriamiento es gradual y puede corregirse antes de que se vuelva grave. El resbalón pesado también puede causar el enfriamiento del BF. El escalofrío por deslizamiento es repentino.

Las razones comunes para el enfriamiento de BF son normalmente las largas paradas no preparadas. Incluso las paradas preparadas también pueden resultar en condiciones de hogar frío durante el reinicio. El enfriamiento del BF puede ocurrir debido a varias razones, que incluyen irregularidades en el funcionamiento, carga incorrecta de la carga, averías importantes en los equipos, fugas graves de agua y muchas más.

El BF puede enfriarse cuando no hay suficiente coque u otros combustibles en las toberas para sostener el proceso normal de reducción y fusión. Si el BF muestra síntomas de escalofríos, el operador del BF se enfrenta a una elección difícil. Si continúa soplando viento, se siguen produciendo líquidos que no se pueden drenar. Un alto nivel de líquidos en el hogar puede provocar la quema de las toberas y los sopletes. Por otro lado, si se detiene el soplado, la escoria ingresa a las toberas y sopletes y se solidifica, lo que produce un daño significativo en esas partes. Además, se necesita tiempo para reparar este daño, lo que hace que el horno se enfríe aún más y dificulta aún más la recuperación.

Durante el funcionamiento normal, BF normalmente emite señales de advertencia antes de que el horno muestre síntomas de enfriamiento. Las señales de advertencia normalmente consisten en (i) reducción en el volumen del viento y movimiento lento de la carga debido a que el horno se está enfriando, (ii) frecuentes ahorcamientos y deslizamientos en el horno, (iii) la temperatura del metal caliente colado y la escoria líquida es inferior a la temperatura normal, (iv) la escoria líquida colada es viscosa y no se mueve libremente en el canal de escoria, (v) el agua sale del orificio de la colada, (vi) el bloqueo de las toberas y los tubos de soplado con escoria o una mezcla de escoria y metal, ( vii) acumulación excesiva de metal caliente y escoria en el horno debido a un drenaje insuficiente del metal caliente y la escoria durante la colada y/o retraso en la apertura del orificio de la colada, y (viii) muy poco coque en el área de hombre muerto . Cuando el horno comienza a dar señales de advertencia, es necesario tomar medidas correctivas para evitar que el BF se acerque a un enfriamiento. Las acciones correctivas son varias, pero es recomendable hacer funcionar el horno en el lado más caliente aumentando el coque en la carga.

En resumen, las razones del enfriamiento del BF pueden ser (i) fugas excesivas de agua, (ii) materiales de carga del horno fuera de especificación (materias primas), (iii) grandes fluctuaciones en la calidad de los materiales de carga, (iv) los instrumentos y dispositivos de medición no están calibrados correctamente o funcionan mal, (v) el operador de BF no puede leer correctamente lo que sucede dentro del horno a partir de los datos disponibles para él, (vi) el operador de BF no reacciona o reacciona tarde a los problemas se notan durante la operación, (vii) las señales de alerta temprana se ignoran y no se informan a los superiores, (viii) las violaciones de la disciplina tecnológica con respecto a la inspección de fugas de agua, la práctica de fundición y el obturado de toberas, etc., (viii) ) falta de experiencia del personal operativo, (ix) paradas del horno no preparadas debido a averías repentinas de equipos clave como el sistema de carga, el sistema de chorro caliente y el sistema de recolección y limpieza de gas que requieren reparaciones importantes y mucho tiempo para volver par, y (x) el orificio del grifo o la chimenea se rompen y necesitan mucho tiempo para recuperarse.

Columnas

Si la explosión no puede penetrar hasta el centro del horno, puede conducir a la formación de una columna central fría del material con una zona caliente anular a su alrededor. Esto se conoce como pilarización. Una barra insertada a través de un orificio de tobera muestra una porción al rojo vivo en ambos extremos y una porción fría en el medio si existe formación de pilares en el horno. La extensión de la porción media fría de esta barra indica la extensión del pilar existente en el horno. La formación de pilares se puede eliminar aumentando la presión del chorro, que puede penetrar más y calentar el pilar.

Atragantamiento de las tomas de gas

La operación BF debe suspenderse si se acumula polvo en las tomas y bajantes y solo puede reanudarse después de la limpieza. Esto sucede debido a un diseño defectuoso de toma de gas, en particular, la sección transversal inadecuada y las juntas incorrectas.

Inundación y expulsión de coque a través de orificios para grifos

En bosh, el metal líquido y la escoria se escurren a través del lecho de coque permeable contra el empuje ascendente de los gases ascendentes. Un aumento en el flujo de gas o líquido puede evitar que el metal líquido y la escoria fluyan hacia abajo, lo que hace que se acumule en los intersticios del coque hasta que el peso del líquido supere el empuje ascendente de los gases y descienda repentinamente al hogar. Este fenómeno se conoce como inundación, que se puede minimizar teniendo un alto vacío, es decir, usando un tamaño medio de coque más alto. El coque de mejor calidad también es beneficioso ya que se reduce la degradación dentro del horno y, en consecuencia, se mejora la permeabilidad en la región de bosh.

Cualquier cosa que imponga una restricción en el volumen del camino de rodadura de la tobera provoca un retraso y la subsiguiente tendencia a la inundación. La interrupción en la tasa de soplado uniforme hace que la pista de rodadura se colapse y cuando se reanuda de nuevo, las pequeñas partículas de coque no pueden volver a entrar en la pista de rodadura y, en consecuencia, descienden al hogar en lugar de quemarse en el área de la tobera, lo que da como resultado un hogar de estrangulamiento que causa el conocido fenómeno de la eyección de coque de la escoria y las muescas de hierro durante la colada. Esto conduce con frecuencia a críticas injustificadas sobre la calidad del coque. El soplado uniforme del horno es el mejor remedio para evitarlo.

Toberas, orificios de grifería y enfriadores con fugas

A pesar de los diseños adecuados, las partes del horno enfriadas por agua pueden ceder y deben ser reemplazadas o rectificadas inmediatamente, en la medida de lo posible. El mono es la parte problemática y, a menudo, necesita reemplazos frecuentes. Si no es posible reparar o reemplazar el enfriador defectuoso, debe desconectarse de la red de agua y dejar de usarse.

Las fugas de toberas o enfriadores en la parte inferior del horno pueden tener efectos desastrosos si no se subsanan a tiempo. Los enfriadores con fugas en el orificio del grifo generan vapor que, al entrar en contacto con el hogar de carbón, erosiona el revestimiento del hogar y la campaña debe detenerse para realizar reparaciones importantes. Se deben seguir escrupulosamente las instrucciones de mantenimiento de los orificios de grifo para minimizar estos problemas.

Proceso de manufactura

- La escoria de alto horno y su papel en la operación del horno

- Generación y uso de gas de alto horno

- Uso de coque de nuez en un alto horno

- Operación de alto horno y escoria con alto contenido de alúmina

- Inyección de carbón pulverizado en un alto horno

- Sistema de enfriamiento de alto horno

- Sistemas de carga superior de alto horno

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Revestimiento refractario de alto horno

- Factores que afectan la tasa de coque en un alto horno

- Casa de Fundición de Alto Horno y su Operación