Fundición y laminación de losas delgadas

Fundición y laminado de losas delgadas

Para la producción de productos planos, el acero líquido generalmente se funde en forma de desbastes, normalmente en un rango de espesor de 150 mm a 350 mm en las máquinas de colada continua de desbastes. Estos desbastes se inspeccionan, se desbastan y luego se recalientan en un horno de recalentamiento de desbastes hasta las temperaturas de laminación antes de ser laminados en bobinas laminadas en caliente en trenes de laminación en caliente semicontinuos o continuos. El desarrollo de la tecnología de fundición y laminación de planchones delgados (TSCR) es un paso adelante para reducir el número de pasos del proceso en la producción de bobinas laminadas en caliente (HRC). Originalmente, la tecnología TSCR se desarrolló con el objetivo principal de reducir la inversión y los costos de producción, pero hoy en día se ha convertido en una de las rutas de producción más prometedoras para mantener el acero como un material líder en la aplicación tecnológica y se considera como la tecnología que ha alcanzado un alto grado de madurez. La velocidad de colada de 6,0 metros por minuto (m/min) para espesores de placa de 50/55 mm es bastante común en estos días.

Inicialmente, solo los aceros al carbono simples de calidad comercial se colaban a través de la ruta de colada de planchones delgados. Pero actualmente, la mayoría de los grados de acero, incluidos los aceros con bajo, medio y alto contenido de carbono, los grados de acero HSLA (alta resistencia y baja aleación), los grados de acero para tuberías de conducción y los grados de acero para aplicaciones automotrices, incluidos los grados IF (libres de intersticios), se pueden moldear a través de una losa delgada. ruta de lanzamiento. De hecho, esta tecnología ha supuesto un cambio de paradigma en la tecnología del acero de fundición y laminación. La tecnología de fundición y laminación de planchones delgados fue posible gracias a las diversas mejoras en los procesos de fundición y laminación que incluyen (i) diseño del molde, (ii) oscilaciones hidráulicas del molde, (iii) uso de frenos electromagnéticos (EMBR), (iv ) uso de desincrustador de alta presión y guía lateral de rodillos (canteadora) en el molino, (v) reducción dinámica del núcleo líquido (LCR), (vi) calidad del polvo del molde y SEN rediseñado, y (vii) enfriamiento por aspersión de agua.

Las principales ventajas de la tecnología TSCR sobre la fundición de desbastes gruesos y el laminado en caliente incluyen (i) reducción del costo de capital, (ii) reducción de la mano de obra, (iii) reducción del espacio de piso requerido, (iv) mejora en el rendimiento del producto terminado a partir de líquido acero, (v) reducción del consumo específico de combustible, y (vi) reducción del consumo específico de energía.

Historia

La implementación del concepto TSCR no logró ningún éxito hasta mediados de los años ochenta debido a los numerosos desafíos tecnológicos asociados con la tecnología. El primer avance en esta dirección lo logró en octubre de 1985 SMS Schloemag-Siemag cuando se fundió la primera losa delgada de 50 mm de espesor en una planta piloto en Kreuztal-Buschhutten. Este éxito se logró con un molde en forma de embudo patentado y una boquilla de entrada sumergida optimizada. SMS Schloemag-Siemag le dio a esta tecnología el nombre de 'Producción de tiras compactas (CSP)'. La primera planta de CSP se ordenó a finales de 1987 y se puso en servicio en Nucor Steel, Crawfordsville, Indiana, en julio de 1989. Pocos días después de la puesta en servicio, se produjo una avería importante en la máquina de fundición debido a la falta de experiencia de los operadores. Esto repercute en la rápida aceptación de esta tecnología. Casi al mismo tiempo, Mannesmann Demag y el grupo Arvedi estaban desarrollando intensamente el proceso de producción de tiras en línea (ISP). El desarrollo de ISP comenzó en 1988 sobre la base de una patente de Arvedi-Mannesmann. En 1992, la planta prototipo de ISP fue construida por Arvedi en su planta de Cremona, donde se ha llevado a cabo la mayor parte del desarrollo de este proceso. En 1994-95, la planta prototipo completó la primera fase de su desarrollo. Más tarde, basándose en la tecnología ISP, Acciaieria Arvedi ha desarrollado un nuevo proceso de colada de planchones delgados/laminado sin fin bajo la marca Arvedi ESP. Con este proceso se está produciendo una tira de 0,8 mm de espesor. Voest Alpine (VAI) de Austria (ahora Primetals technologies) y Danieli de Italia también han desarrollado tecnologías de fundición y laminación de planchones delgados. La tecnología de VAI se conoce como Tecnología de colada y laminación continua de desbastes delgados (CONROLL) y produce desbastes de hasta 125 mm de espesor. Se trata más de losas de espesor medio. La tecnología desarrollada por Danieli se conocía como Laminación continua flexible de planchones delgados (fTSR) y produce planchones en el rango de espesor de 70 mm a 90 mm. La implementación de las tecnologías TSCR recibió un gran impulso después de que China e India comenzaron a expandir su producción de acero de manera masiva. Hoy se ha instalado una planta TSCR de tres hilos basada en tecnología CSP en ESSAR, Gujarat, India (ahora Arcelormittal Nippon Steel India Limited).

El proceso TSCR ha experimentado un desarrollo extremadamente dinámico, principalmente con respecto a la producción por planta, la disponibilidad, los costos de conversión, la variedad de grados de acero producidos, las dimensiones cercanas a la forma neta, la geometría de la tira, los parámetros de calidad y las características de la superficie. Hoy en día, la tecnología TSCR se usa para producir no solo aceros en el rango de carbono bajo y medio, sino también grados inoxidables ferríticos y austeníticos y aceros al silicio de grano orientado. Las etapas anteriores y las instalaciones de procesamiento de bandas en caliente aguas abajo también han experimentado un mayor desarrollo, con la ingeniería y la tecnología de la planta adaptándose a los productos de la planta de CSP, por ejemplo, espesores de banda en caliente de hasta alrededor de 1 mm.

Características metalúrgicas y otras importantes del proceso TSCR

Mientras se procesa el acero en el proceso TSCR desde la artesa hasta la bobinadora, hay varias características metalúrgicas y otras características importantes del proceso, como se describe a continuación.

- La solidificación rápida de la losa delgada refina la estructura dendrítica. La corrección en la estructura dendrítica ayuda a una estructura más homogénea.

- Las inclusiones no metálicas son pequeñas y globulares, conservan su forma durante el laminado en caliente y contribuyen a las propiedades isotrópicas (como tenacidad, flexibilidad, etc.).

- Todos los elementos de microaleación agregados permanecen en solución. Debido a la alta temperatura de la losa colada antes del laminado en caliente, se evita la precipitación prematura.

- Para minimizar las dificultades de fundición en la región pertéctica, el contenido de carbono de muchos aceros microaleados se restringe entre 0,05 % y 0,06 %. Esta restricción beneficia la tenacidad y la soldabilidad.

- La alta temperatura de la losa durante el doblado y el doblado minimiza la tendencia a formar grietas transversales.

- La temperatura en el horno de equilibrio depende del elemento de microaleación y está diseñado para mantener la microaleación en solución.

- La carga directa es el factor principal que reduce el consumo de energía durante la laminación en caliente.

- En el laminado de planchones delgados, la deformación en las pasadas iniciales suele superar el 50 %. La deformación intensa a altas temperaturas es esencial para refinar los granos austeníticos gruesos (más de 1000 micrómetros) mediante recristalización.

- El refinamiento y la uniformidad de los granos austeníticos es un requisito previo para una estructura ferrítica fina de hasta 4 micrómetros a 5 micrómetros.

- El enfriamiento acelerado en la mesa de salida y bajo enfriamiento de la austenita refina aún más la ferrita.

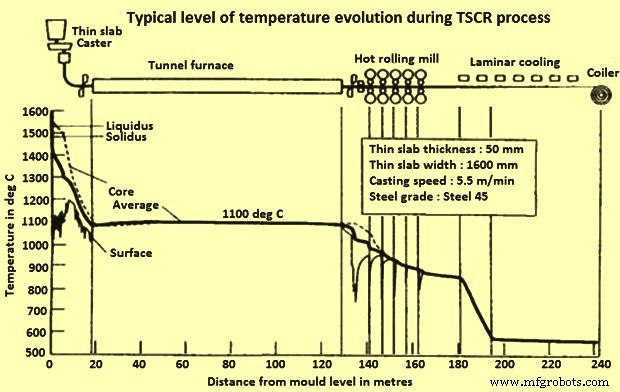

El proceso de producción y el nivel típico de evolución de la temperatura en el proceso TSCR se muestran en la Fig. 1.

Fig. 1 Nivel típico de evolución de la temperatura durante el proceso TSCR

Una solidificación más rápida en el TSCR proporciona estructuras más finas y uniformes. Espaciado fino entre brazos de dendritas secundarias (SDAS), logrado debido a la rápida solidificación en la fundición, y promueve una estructura más homogénea con menos estructura de microseparación que la fundición convencional. La microsegregación es la segregación entre los brazos dendríticos donde la concentración mínima de soluto está en el centro de los brazos dendríticos y la concentración máxima de soluto está entre los brazos. De hecho, SDAS es una medida de la falta de homogeneidad en la colada continua de planchones. En la fundición de losas delgadas, se utiliza el sistema de "reducción de núcleo líquido" (LCR). La reducción del núcleo líquido permite reducir el grosor de la hebra debajo del molde mientras el núcleo aún está en fase líquida. En general, el primer segmento en el sistema de guía de torones se puede ajustar para obtener la reducción deseada en el grosor del torón. Los diferentes procesos TSCR se describen a continuación.

Producción de tiras compactas

El concepto básico de la tecnología CSP es lograr la máxima rentabilidad mediante la vinculación de las tres etapas del proceso, a saber (i) fundición, (ii) ecualización de temperatura y (iii) laminación en caliente. El acero líquido después de la fabricación del acero se vierte en la artesa de la máquina de colada continua (CCM). En esta tecnología, el acero líquido se funde en una losa del espesor deseado que va de 50 mm a 90 mm. Luego, la losa se corta a la longitud adecuada y se transporta al túnel o al horno de equilibrio normalmente fijado a una temperatura de 1150 °C. En este punto, la losa muestra un tamaño de grano de austenita de 500 micrómetros a 1000 micrómetros. Después del tiempo de residencia de 20 minutos en el horno, la losa sale del horno y se corta la cosecha. Luego, el desbaste delgado caliente entra en la planta de acabado a unos 1000 °C. El desbaste se lamina en tiras calientes (espesor que varía de 0,8 mm a alrededor de 16 mm y ancho que varía de 800 mm a 1880 mm) a medida que pasa por la planta de acabado de 5, 6 o incluso 7 soportes. El fleje caliente después del laminado ingresa a la mesa de salida (ROT) donde se somete a un enfriamiento laminar a la temperatura de bobinado. Luego se enrolla a temperatura ambiente. El esquema del proceso CSP se muestra en la Fig. 2.

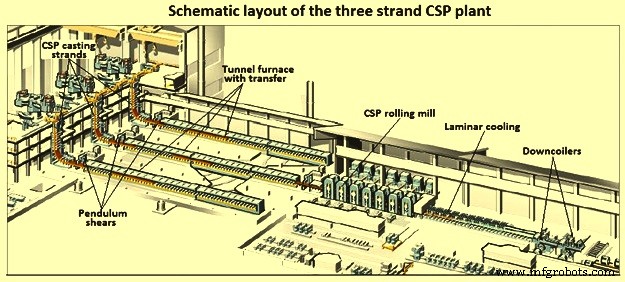

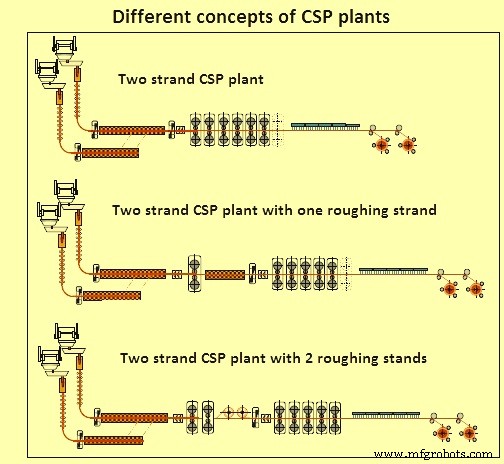

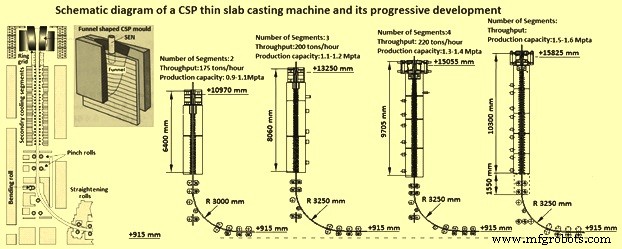

Los elementos principales del proceso de CSP son la torreta de cuchara, el molde, el sistema de guía de hebras, la unidad de rodillos de presión, la cizalla pendular, el horno de calentamiento con carro de transferencia para conectar dos soportes de fundición, el tren de laminación con 5 a 7 soportes, enfriamiento de bandas y bobinadoras. El proceso tiene una configuración flexible del espesor de la losa durante la colada a través de la reducción del núcleo líquido, lo que permite la adaptación al espesor final de la tira y del espesor de colada y la velocidad de colada. Esta tecnología permite laminar en caliente cómodamente tiras de 1 mm de espesor. CSP utiliza sistemas de control de perfil y planitud que adoptan la conocida tecnología CVC para el ajuste. Las capacidades de la planta de una hebra son de hasta 1,5 millones de toneladas por año (Mpta), la planta de dos hebras es de hasta 3 Mpta y la planta de 3 hebras de hasta 4 Mpta. El diseño esquemático de la planta de CSP de tres hilos se muestra en la Fig. 3 y los diferentes conceptos de las plantas de CSP se muestran en la Fig. 4.

Fig. 3 Diseño esquemático de la planta de CSP de tres hilos

Fig. 4 Diferentes conceptos de las plantas de CSP

El corazón del proceso CSP es el molde patentado de cromo-zirconio-cobre en forma de embudo de 1100 mm de largo (Fig. 5). La alimentación del acero líquido se realiza a través de una boquilla de entrada sumergida (SEN) en los confines de una cavidad de molde estrecha al ensanchar la entrada del molde en forma de embudo. Este embudo termina aproximadamente en el medio de la longitud del molde más allá del cual, las paredes laterales anchas de los moldes son paralelas y están separadas por un espesor que es igual al espesor de la losa delgada. Los lados de la pared del molde se estrechan para compensar la contracción del acero solidificado. Debido a la rápida solidificación del desbaste delgado, es necesario proporcionar una guía de cordones en una longitud de alrededor de 4,5 m a 5 m solo incluso a una alta velocidad de colada de 6 m/min.

En comparación con su diseño original, la máquina de colada CSP ha experimentado notables desarrollos con respecto a la configuración del molde en forma de embudo, la longitud de la guía de hilo, los lazos de control tecnológico, así como su flexibilidad en términos de rendimiento y espesor de colada. . En las plantas de fundición que están en funcionamiento hoy en día, la longitud de la guía del cordón se ha incrementado de alrededor de 6,0 m a 9,7 m (Fig. 5). Este desarrollo se implementó manteniendo el concepto vertical con todas sus ventajas de equipamiento y metalúrgicas. Un paso decisivo fue el desarrollo posterior del molde desde el diseño de marco en U hasta el molde de marco doble o marco en O. Este molde innovador se asegura en su centro, mientras que al mismo tiempo, aumenta notablemente la estabilidad de toda la estructura. El marco tiene ventanas laterales para acomodar el yugo si se usa un freno electromagnético (EMBR).

Fig. 5 Diagrama esquemático de una máquina de colada de planchones delgados CSP y su desarrollo progresivo

Los lazos de control tecnológico de la colada CSP se ampliaron sistemáticamente con el fin de lograr la máxima fiabilidad operativa y una calidad óptima del producto. Esto se relaciona principalmente con el control del nivel del molde, el oscilador hidráulico del molde, la reducción del núcleo líquido (LCR) y la medición de la densidad del flujo de calor en el molde y la detección temprana de ruptura, así como el control dinámico de la solidificación final con el fin de garantizar un alto temperatura de entrada de la losa al horno túnel. La vinculación directa de fundición y laminación crea un potencial adicional con respecto a la capacidad de producción y las dimensiones finales. LCR permite establecer el grosor óptimo de la losa para lograr las dimensiones límite, la capacidad de producción máxima o el grado de conformación requerido mientras se realiza la colada.

El desarrollo del tren de laminación de CSP ha progresado para satisfacer las demandas del mercado. La mejor solución para satisfacer diversos requisitos e incluir una amplia gama de productos terminados es el diseño compacto del tren de laminación con seis o siete cajas, según la combinación de productos. Para obtener espesores mínimos de banda acabada de hasta 0,8 mm, se utilizan diferentes espesores de entrada del desbaste y se optimizan los diámetros de los rodillos de trabajo y los materiales de los rodillos, de modo que se utilizan dos o tres diámetros de rodillos diferentes. La tecnología CVC (corona continuamente variable), que ya ha demostrado su eficacia en los trenes de laminación en caliente convencionales, se ha mejorado aún más con el desarrollo de los trenes de acabado CSP. El resultado es el llamado proceso 'CVC Plus', que presenta un rango de ajuste notablemente más amplio para el control del perfil de hasta el 190 % del rango de ajuste de CVC.

El uso de sistemas de enfriamiento entre cajas más eficientes permite el laminado ferrítico de aceros de carbono ultrabajo, así como el laminado termomecánico de aceros HSLA. Una cizalla volante instalada delante de una bobinadora de rotor y/o de dos bobinadoras descendentes ofrece la posibilidad de laminación semi-sin fin de bandas delgadas. Los sistemas de enfriamiento rápido aguas abajo de la última caja o en la parte trasera de la línea de enfriamiento ofrecen una mayor flexibilidad en la implementación de curvas de temperatura-tiempo para lograr propiedades de fleje específicas y para procesar aceros multifase.

La capacidad de rodar hasta espesores finales de menos de 1,5 mm es una característica particular del proceso CSP, y se han desarrollado paquetes tecnológicos específicamente para esto, sin embargo, dependiendo de los espesores entrantes, la evolución de la temperatura, la distribución de la reducción y la velocidad de laminación, la velocidad mínima Se pueden lograr espesores finales de hasta 0,8 mm a temperaturas de laminado de acabado austenítico.

En comparación con la producción convencional de bandas en caliente, los espesores alcanzables son hasta un 50 % más delgados dependiendo del grado de acero involucrado. Esto, a su vez, aumenta los requisitos en el tren de laminación de CSP, especialmente en términos de fuerza y demanda de energía, desgaste de los rodillos predominantemente en las cajas finales y planitud de la banda. La lubricación entre rodillos se adopta para minimizar el desgaste, reducir la fuerza y el par de separación de los rodillos, así como para mejorar la superficie de la tira. Para la medición y el control de la planitud, se instalan bucles segmentados en varios molinos que detectan, no solo la tensión entre cajas, sino también la distribución de la tensión de la banda en el ancho, y que activan la función de doblado del rodillo de trabajo con el fin de controlar la planitud.

Sin embargo, a pesar de estas medidas, para tiras muy delgadas, es difícil lograr una planitud alta de la tira una vez que la tira se ha enfriado. La tira, aunque todavía está plana sobre la mesa de rodillos debido a que está bajo tensión, puede mostrar ondulaciones en los bordes durante el desenrollado posterior. El enmascaramiento de bordes fue desarrollado para salvaguardar la planitud de la tira enfriada. Las placas de guía ajustables debajo de los grupos de enfriamiento de flujo laminar mantienen el agua alejada de los bordes de la tira y permiten mejorar la planitud de 250 unidades I a 25 unidades I (las unidades I son una medida cuantitativa exacta de la planitud. Es un número adimensional que incorpora tanto la altura como la longitud pico a pico de una ola repetida).

Los lazos de control instalados en un tren de laminación de CSP se actualizan constantemente según el estado tecnológico actual. Sirven no solo para determinar la estrategia de laminación, calcular el programa de pasadas y preajustar el tren de laminación, sino principalmente para lograr los parámetros requeridos del producto terminado, como el perfil, el contorno y la planitud, para monitorear el flujo másico, para controlar el tren para lograr el espesor final exigido, y asegurar tolerancias mínimas de estos parámetros. Las propiedades mecánicas de la tira terminada se ven significativamente afectadas por las temperaturas de enrollado y laminado del acabado, así como por la estrategia de enfriamiento. Se han desarrollado modelos de procesos físicos adecuados y se han adaptado a los requisitos cada vez mayores de los productos.

El fleje laminado en caliente producido mediante tecnología CSP, especialmente el fleje en el rango de espesor más bajo hasta 0,8 mm, ha comenzado a influir en el diseño de las etapas posteriores del proceso tecnológico, como el decapado y el galvanizado. Un ejemplo típico de una configuración de planta combinada es la línea de decapado y galvanizado de bandas en caliente puesta en funcionamiento en Wuppermann en los Países Bajos en 2000, que decapa y galvaniza bandas en caliente en un rango de espesor de 0,8 mm a 3,0 mm. También es posible integrar una o dos cajas de laminación en frío en líneas de procesamiento de este tipo.

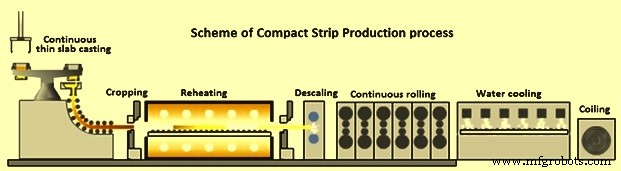

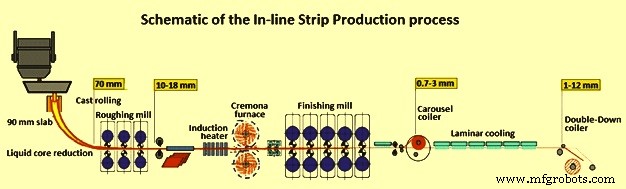

Proceso de producción de tiras en línea

El proceso de producción de tiras en línea (ISP) produce bobinas laminadas en caliente hasta calibres terminados de 1 mm. Una de las características más llamativas del proceso ISP es la compacidad general de la planta. Con una longitud de línea de solo 180 m desde el acero líquido hasta la bobina laminada en caliente, generalmente se la reconoce como la línea de fleje más corta del mundo. Esta característica es el resultado de tres características significativas del proceso ISP, a saber, (i) colada continua con reducción del núcleo líquido durante la solidificación de la losa, (ii) enlace directo entre la colada de acero y el laminado inicial de la losa, y (iii) el uso de un calentador de inducción compacto combinado con dos hornos de caja de bobinas, en lugar de largos hornos de túnel en el lado de entrada del laminador en caliente.

El acero líquido se cuela en un molde multiplegado con oscilación servohidráulica y un espesor de salida de 70 mm. La losa sufre una reducción suave a medida que desciende por la rueda de 5,2 m de radio, para emerger a una velocidad de 5,5 m/min y con un espesor máximo de 55 mm. La boquilla de artesa está diseñada para garantizar un crecimiento homogéneo de la cáscara y el lanzamiento de secuencias largas.

Inmediatamente después de salir de la máquina de colada, la losa ingresa a una laminadora de desbaste de 3 cajas para reducirla a una barra de transferencia de 10 mm a 18 mm de espesor, que luego se corta a la medida mediante una cizalla pendular transversal. La reducción de núcleo líquido permite la producción de una losa de acero homogénea de alta limpieza, prácticamente libre de segregación y con buen refinamiento de grano para dar mejores características mecánicas al acero acabado. Además, la combinación de la reducción del núcleo líquido con la entrada directa del planchón en el tren de desbaste brinda ventajas de ahorro de energía en comparación con las secuencias de laminación interrumpidas convencionales.

Después de pasar por un horno de calentamiento por inducción para elevar la temperatura del acero de 150 °C a 250 °C, la barra de transferencia llega al "horno de Cremona". Esta unidad consta de dos bobinadoras alojadas en cámaras o cajas aisladas, y mientras una bobinadora acepta y enrolla una barra de transferencia que llega del horno de inducción, la otra desenrolla la barra de transferencia anterior para alimentar el laminador en caliente.

Si bien el horno Cremona a gas desacopla la etapa de fundición y desbaste del tren de acabado, es un amortiguador dinámico que mantiene el acero en línea y homogeneiza el perfil de temperatura listo para el laminado en caliente y, por lo tanto, logra una alta productividad y eficiencia. Los bordes de bandas en caliente resultantes extienden las campañas de rodillos de trabajo en la planta de acabado hasta 150 km.

El acero se desincrusta a alta presión antes de ingresar a un tren de laminación en caliente de 5 cajas equipado con desplazamiento y doblado de rodillos de trabajo, además de control de calibre automático en las 4 cajas de altura. Un calibre de entrada del molino de 20 mm o menos permite a Arvedi producir bandas laminadas en caliente de hasta 1 mm en una sola pasada con alto perfil y precisión de calibre, un nivel de corona de 1 % a 3 %, rugosidad superficial baja y buena deformabilidad en frío.

En este calibre inferior, las desviaciones de longitud a lo largo de la tira son inferiores o iguales a una unidad 'I'. Finalmente, la tira laminada pasa a lo largo de una mesa de enfriamiento de flujo de agua laminar antes de enrollarse hacia abajo. Un alto nivel de control y automatización de procesos es una característica integral de toda la planta. Las emisiones de escape de humos son de 1,0 mg/N cum, y la recirculación total del agua en el sitio evita las descargas líquidas.

Las tolerancias dimensionales de la banda laminada en caliente son comparables con las del producto laminado en frío, con una bobina de calibre de 1 mm a 1,2 mm que muestra un valor transversal plano cuando se mide a 25 mm desde el borde de la banda. Este proceso se muestra esquemáticamente en la Fig. 6.

Fig. 6 Esquema del proceso de producción de tiras en línea

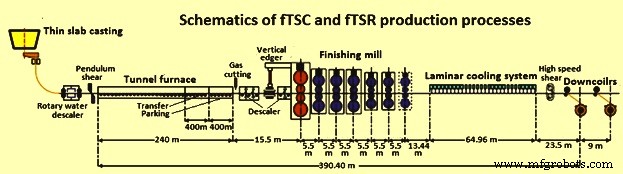

Tecnología de fundición y laminación de planchones delgados de Danieli

El proceso de primera generación o proceso de fundición y laminación de desbastes delgados de Danieli consistía en una unidad de fundición de desbastes delgados flexibles (fTSC) conectada a la unidad de laminación de desbastes delgados (fTSR) a través de un horno de túnel. La unidad fTSC pudo colar planchones de 60 mm de espesor. La rueda era de diseño curvo vertical, con molde de embudo con reducción suave y enfriamiento por nebulización de aire. El tren de laminación consistía en un tren de acabado con 6 a 7 cajas de laminación en configuración de grupo. Este proceso se muestra esquemáticamente en la Fig. 7.

Fig. 7 Esquemas del proceso fTSC y fTSR

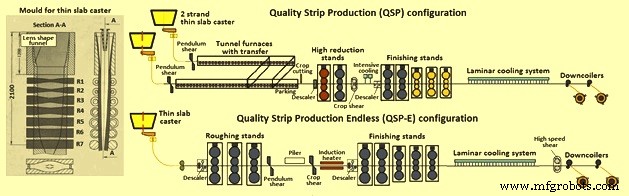

A través del desarrollo continuo del proceso, Danieli desarrolló dos conceptos de diseño diferentes y, bajo estos conceptos, el proceso de fundición y laminación de losas delgadas se denominó 'Producción de tiras de calidad (QSP) y 'Producción de tiras de calidad sin fin (QSP-E) (Fig. 8).

En el QSP, la planta de una o dos líneas de colada se conecta al tren de laminación a través de horno(s) de túnel largo, que tienen la función de recalentar e igualar la temperatura de los desbastes, así como de garantizar un tiempo de amortiguamiento suficiente en caso de paradas programadas. del molino (por ejemplo, cambio de rodillos de trabajo) o interrupciones no programadas del flujo de material. En los últimos años, gracias a un aumento progresivo en el flujo másico debido al aumento de las velocidades de fundición heredadas de la última generación de máquinas de colada de planchones delgados que operan a velocidades ultra altas, y en combinación con la introducción confiable de tecnología de calentamiento por inducción en lugar de hornos de túnel. , fue posible desarrollar la configuración QSP-E. Esta configuración dio como resultado plantas extremadamente compactas que se dedican específicamente a la producción de calibres ultrafinos. Esto es posible gracias a la aplicación del proceso de laminación sin fin (es decir, la conexión directa e ininterrumpida entre la fundición y la laminación), para superar los conocidos problemas del roscado de tiras cuando se producen calibres delgados en modo bobina a bobina.

Figura 8 Procesos QSP y QSP-E

Las plantas QSP se pueden operar con 2 líneas de fundición que han hecho posible ampliar drásticamente la combinación de grados de acero para planchones delgados y aumentar la productividad de la planta por encima de los 3 Mpta. Estas plantas fueron concebidas inicialmente para la aplicación de laminación bobina a bobina y luego para el proceso semi-sin fin para laminar espesores inferiores a 1 mm. El concepto QSP-E hizo posible optimizar la producción de calibres ultrafinos en modo continuo, pero mostró poca flexibilidad en la producción de grados más sofisticados debido al vínculo rígido entre fundición y laminación.

En el caso del laminado sin fin, la colada se ve forzada a funcionar siempre a velocidades de colada muy altas y esto no es posible para todos los grados de acero por razones metalúrgicas. Además, el proceso sin fin ha demostrado ser económicamente competitivo solo para la producción de bobinas con un espesor de banda inferior a 1,5 mm, pero a medida que aumenta el espesor de la banda, la potencia requerida por los calentadores de inducción para continuar funcionando se vuelve excesivamente alta, por lo que es económicamente necesario para volver al modo de bobina a bobina.

En un esfuerzo continuo por mejorar los procesos y tecnologías existentes y superar sus limitaciones actuales, Danieli ha desarrollado un nuevo concepto en las plantas TSCR. Este concepto se llama Danieli Universal Endless (DUE). El concepto DUE es capaz de unificar en una sola línea de producción todas las características ganadoras que hasta ahora se han desarrollado utilizando diferentes enfoques, al tiempo que elimina los factores limitantes de cada uno de ellos.

El diseño DUE presenta (i) alta productividad debido a una combinación sin precedentes de espesor de planchón y velocidad, (ii) alta flexibilidad de producción, capaz de operar en modo de laminación bobina a bobina, semi-sin fin y sin fin, (iii) alta capacidad operativa flexibilidad, debido a la presencia del horno de túnel y el tiempo de amortiguamiento relevante, (iv) cubre el espectro completo de grados de acero producidos para productos planos, incluidos los más sofisticados laminados mediante laminación termomecánica (grados de tubería API) o acero controlado por temperatura. laminación (productos multifásicos), así como los grados que requieren velocidades de colada moderadas, como aceros pertécticos, aceros eléctricos y grados con alto contenido de carbono, que son sensibles a las grietas, y (v) cubre el espectro completo de dimensiones geométricas de bandas, que van desde 0,8 mm ultra -galgas finas, producidas en modo continuo, hasta tiras de 25 mm de espesor. Esto, por supuesto, en combinación con un costo de transformación imbatible, más bajo que cualquier otro proceso disponible en la actualidad.

Tecnología CONROLL

El proceso CONROLL produce desbastes de 70 mm a 80 mm de espesor a través de un molde recto con lados paralelos pero no realiza reducciones de espesor de torones. Son posibles altas velocidades de fundición en el rango de 2 m/min a 4 m/min y un ancho de 800 mm a 1600 mm. La máquina de colada está conectada al laminador a través de un horno de recalentamiento de solera de rodillos que iguala la temperatura de la plancha a 1120 °C. El laminador puede incluir cuatro, cinco o seis soportes de acabado según la mezcla de productos y el calibre de acabado requerido. El tren de laminación consta de un mecanismo de corte hidráulico, un descascarillador de agua a alta presión, un sistema de enfriamiento de banda laminar y un bobinador descendente. El espesor final de la tira está en el rango de 1,8 mm a 20 mm.

La tecnología CONROLL se instaló en abril de 1995 en Mansfield de Armco. Armco adoptó esta tecnología porque fue diseñada específicamente para acero inoxidable. Los grados de acero producidos incluyen acero al carbono, grados de acero inoxidable de las series 400 409 y 430, un pequeño porcentaje de grados de alta resistencia y baja aleación (HSLA), grados de acero de alta aleación y aceros al silicio.

Tecnología TSP

Tippins Incorporated de EE. UU. se asoció con el fabricante de ruedas Samsung Heavy Industries de Corea del Sur para desarrollar la tecnología TSP. Esta tecnología es adecuada para grados de acero con bajo contenido de carbono y alto contenido de carbono, aceros inoxidables, aceros HSLA, acero al silicio, grados de acero API y acero de calidad trefilado. Uno de los puntos fuertes del molino es su versatilidad. Puede producir bobinas o placas discretas que permiten producir una amplia gama de anchos y calibres. La colada de losas de espesor intermedio tiene algunas ventajas. El planchón es lo suficientemente delgado para eliminar la necesidad de un tren de desbaste separado y lo suficientemente grueso para mantener una buena calidad. El grosor intermedio permite una mayor anchura de la losa, un tiempo de recalentamiento reducido y, por lo tanto, una formación de incrustaciones reducida en comparación con las losas de 50 mm de espesor.

Después de la colada, las losas se envían directamente al horno de recalentamiento para igualar la losa a la temperatura de laminación correcta. El tiempo de mantenimiento típico para calentar una losa a 1250 °C es de 12 min a 13 min. Una vez que la tira se ha reducido a un espesor de 20 mm a 25 mm, se enrolla en el horno de bobinado para mantener la temperatura de la tira. Luego, la tira se invierte de un lado a otro a través del laminador. Por lo general, se requiere un total de tres pasadas de desbaste plano y seis pasadas de acabado de bobinado para acabar calibres de 1,5 mm de espesor.

Proceso de manufactura

- Tecnología de fundición por inversión de aleación de titanio

- Pros y contras de la fundición de espuma perdida

- Fundición en arena con tecnología FDM

- Tundish y su papel en la colada continua de acero

- Tecnología de fundición en blanco de haz

- Tecnología de refrigeración secundaria en el proceso de colada continua

- Vigas universales y su rodadura

- Defectos de Fundición:Tipos, Causas y Remedios

- ABB Robotics:Innovación tecnológica e I+D en robótica

- Centro de torneado y tecnología de máquinas

- Proceso de laminación en frío y en caliente