Horno de inducción y siderurgia

Horno de inducción y fabricación de acero

El horno de inducción es un tipo de horno para la fabricación de acero que utiliza energía eléctrica para su funcionamiento. La fabricación de acero en horno de inducción (IF) es uno de los dos procesos de fabricación de acero eléctrico. El otro proceso para la fabricación de acero eléctrico utiliza un horno de arco eléctrico (EAF). Aunque los IF se utilizan desde hace mucho tiempo, la producción de acero dulce por parte de IF es un fenómeno relativamente no muy antiguo.

El principio de fusión en FI es que una fuente eléctrica de alto voltaje de una bobina primaria induce una corriente alta y de bajo voltaje en el metal o en la bobina secundaria. IF utiliza el calor producido por las corrientes de Foucault generadas por un campo alterno de alta frecuencia. El campo magnético alterno producido por la corriente de alta frecuencia induce poderosas corrientes de Foucault en la carga, lo que resulta en un calentamiento muy rápido.

Historia

El desarrollo de IF ha comenzado con el descubrimiento del principio de inducción electromagnética por Michael Faraday. Sin embargo, no fue hasta finales de la década de 1870 cuando De Ferranti, en Europa, comenzó a experimentar con hornos de inducción. El primer IF para fundir metales fue patentado por Edward Allen Colby alrededor de 1900. El primer uso práctico de IF fue por Kjellin en Gysinnge, Suecia en 1900. El primer acero se fabricó en un IF en los Estados Unidos en 1907 en un horno Colby cerca de Filadelfia. El primer IF para aplicación trifásica fue construido en Alemania en 1906 por Rochling-Rodenhauser.

Características del horno de inducción

Existen principalmente dos tipos de FI. Son (i) IF de canal y (ii) IF sin núcleo.

El canal IF consta de una carcasa de acero revestida de refractario que contiene el metal fundido. Unido a la carcasa de acero y conectado por una garganta hay una unidad de inducción que forma el componente de fusión del horno. La unidad de inducción consta de un núcleo de hierro en forma de anillo alrededor del cual se enrolla una bobina de inducción primaria. Este conjunto forma un transformador simple en el que los bucles de metal fundido constituyen el componente secundario. El calor generado dentro del circuito hace que el metal circule hacia el pozo principal del horno. La circulación del metal fundido provoca una útil acción de agitación en la masa fundida. El canal IF se usa normalmente para fundir aleaciones de bajo punto de fusión, o como unidad de mantenimiento y sobrecalentamiento para aleaciones de alto punto de fusión, como el hierro fundido. El horno se puede usar como soporte para metal fundido fuera del pico en IF sin núcleo, lo que reduce los costos totales de fusión al evitar los cargos por demanda pico. El canal IF generalmente no se usa para la fabricación de acero.

El IF sin núcleo tiene una construcción bastante simple. Básicamente consiste en un recipiente refractario y la bobina que lo rodea soportada por un marco de acero. Cuando una corriente alterna (CA) fluye a través de la bobina, crea un campo electromagnético que a su vez induce corrientes de Foucault en el material cargado. Este material de carga se calienta según la ley de Joule y, con más calor, el material de carga se derrite.

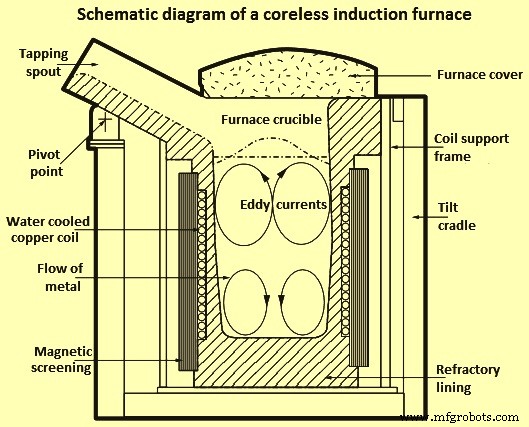

El componente principal de la IF sin núcleo consta de un crisol, una unidad de suministro de energía que consta de un transformador, un inversor y un banco de capacitores, el dispositivo de carga, el sistema de enfriamiento para el suministro de energía y el serpentín del horno, el sistema de control de procesos y el equipo de extracción de humos. El diagrama esquemático de un IF sin núcleo se muestra en la Fig. 1.

Fig. 1 Diagrama esquemático de un IF sin núcleo

En el caso de un IF sin núcleo, el corazón del horno es la bobina, que consta de una sección hueca de tubería de cobre de alta conductividad y servicio pesado que se enrolla en forma de bobina helicoidal. La forma de la bobina está contenida dentro de una carcasa de acero y se utiliza un blindaje magnético para evitar el calentamiento de la carcasa de soporte. Para protegerlo del sobrecalentamiento, el serpentín se enfría con agua, recirculando el agua después del enfriamiento en una torre de enfriamiento. La carcasa se apoya en muñones sobre los que se inclina el horno para facilitar el vertido. El crisol se forma embistiendo un refractario granular entre la bobina y un formador interno hueco que se funde con el primer calor dejando un revestimiento sinterizado.

El horno tiene dos sistemas eléctricos separados, uno para el sistema de enfriamiento, la inclinación del horno y la instrumentación, y el segundo para la potencia de la bobina de inducción. La energía para la bobina de inducción se alimenta de una línea eléctrica trifásica de alto voltaje y alto amperaje. La unidad de potencia convierte el voltaje y la frecuencia del suministro principal a los necesarios para la fusión eléctrica. Las frecuencias utilizadas en la fusión por inducción varían de 50 ciclos por segundo (frecuencia de red) a 10.000 ciclos por segundo (alta frecuencia). Cuanto mayor sea la frecuencia de funcionamiento, mayor será la cantidad máxima de energía que se puede aplicar al horno de capacidad dada y menor la cantidad de turbulencia inducida.

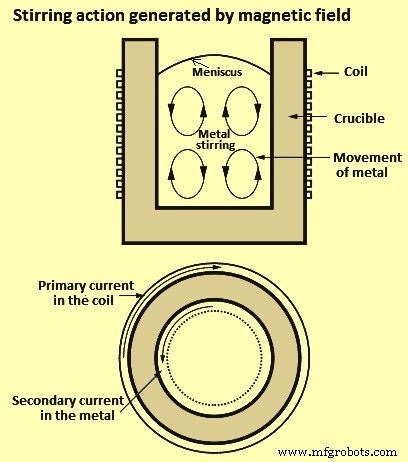

Cuando el material de carga se funde, la interacción del campo magnético y las corrientes eléctricas que fluyen en la bobina de inducción producen una acción de agitación dentro del metal fundido (Fig. 2). Esta acción de agitación obliga al metal fundido a elevarse hacia arriba en el centro provocando el característico menisco en la superficie del metal. El grado de acción de agitación está influenciado por la potencia y la frecuencia aplicadas, así como por el tamaño y la forma de la bobina y la densidad y viscosidad del metal fundido. La acción de agitación dentro del baño es importante ya que ayuda a mezclar las aleaciones y fundir las virutas, así como a homogeneizar la temperatura en todo el horno. La agitación excesiva puede aumentar la captación de gas, el desgaste del revestimiento y la oxidación de las aleaciones.

Fig. 2 Acción de agitación generada por un campo magnético

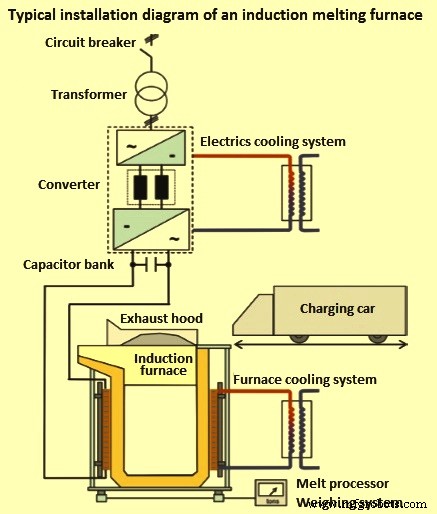

El IF sin núcleo se usa normalmente para fundir todos los grados de hierro y acero, así como muchas aleaciones no ferrosas. El horno es ideal para volver a fundir y alear debido al alto grado de control sobre la temperatura y la química, mientras que la corriente de inducción proporciona una buena circulación de la masa fundida. En este horno, dado que el material de carga se funde por sí solo por el calor generado, no se encuentran las emisiones creadas por otros tipos de hornos siderúrgicos. El diagrama de instalación típico de un horno de fusión por inducción se muestra en la Fig. 3.

Fig. 3 Diagrama de instalación típico de un horno de fusión por inducción

Mecanismo de agitación del baño

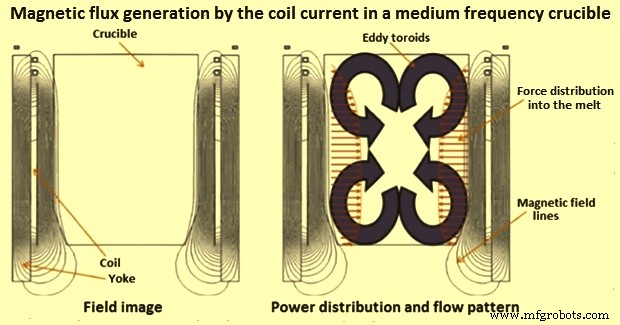

Las corrientes de Foucault inducidas en la carga del horno y la inducción magnética crean fuerzas electromagnéticas. Estas fuerzas básicamente corren en una dirección radial hacia el eje del horno y presionan la masa fundida hacia adentro alejándola de la pared del horno. La gravedad trabaja en contra de estas fuerzas y, por lo tanto, se forma una cúpula (menisco) en la superficie del baño. Además, se crea un flujo de baño en forma de dos toroides de remolino con dirección opuesta a las vueltas. Esto es atribuible al hecho de que la presión radial alcanza su máximo alrededor de la mitad de la bobina debido a la fuga del campo en el extremo de la bobina. La distribución de energía y el patrón de flujo se muestran en la Fig. 4.

Fig. 4 Generación de flujo magnético por la corriente de la bobina en un crisol de frecuencia media

La agitación inductiva del baño conduce en primer lugar a una buena homogeneización del metal fundido con respecto a la temperatura y composición química. También agita los materiales de carga y crea condiciones óptimas de transferencia de calor para la fusión de los materiales de carga.

La energía se suministra a la bobina de inducción a través de un transformador, un inversor de frecuencia y un banco de condensadores. El banco de condensadores es para compensar la potencia reactiva. Además, dado que el horno de inducción se enciende a través de una rampa de tiempo, se evitan todos los tipos de parpadeos y la carga de la red a través de corrientes de pico. La corriente alimentada por el inversor oscila con una frecuencia de resonancia (entre el 60 % y el 110 % de la frecuencia nominal) y ayuda a la regulación constante de la carga de forma sencilla.

Pérdidas de energía

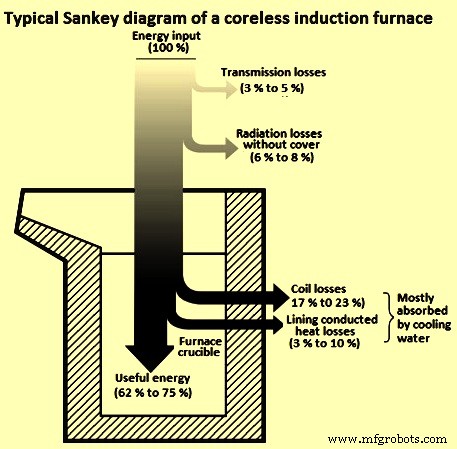

La energía eléctrica requerida para calentar una tonelada de acero a 1500 grados C es de alrededor de 396 kWh. En el horno se producen generalmente un gran número de pérdidas que elevan el consumo energético específico por encima de los 500 kWh por tonelada (kWh/t). Las pérdidas son principalmente pérdidas del horno térmico, pérdidas del serpentín del horno, pérdidas del banco de condensadores, pérdidas del convertidor y pérdidas en el lado principal del transformador. Alrededor del 20 % al 33 % de las pérdidas de energía son absorbidas por el agua de refrigeración.

En un IF típico, las pérdidas de energía en el equipo están entre 100 kWh/t a 130 kWh/t. La eficiencia del horno es de alrededor del 62 % al 75 %. Con nuevos desarrollos en bobinas energéticamente eficientes, nuevo material refractario, reducción de pérdidas de convertidores y transformadores, y el equipo de horno de última generación, las pérdidas de energía se reducen a un nivel de 60 kWh/t a 90 kWh/t. Los nuevos hornos tienen una eficiencia en el rango de 81 % a 87 %. Las pérdidas de energía habituales del IF sin núcleo se muestran en el diagrama típico de Sankey en la Fig. 5.

Fig. 5 Diagrama típico de Sankey de un horno de inducción sin núcleo

Funcionamiento del horno de inducción

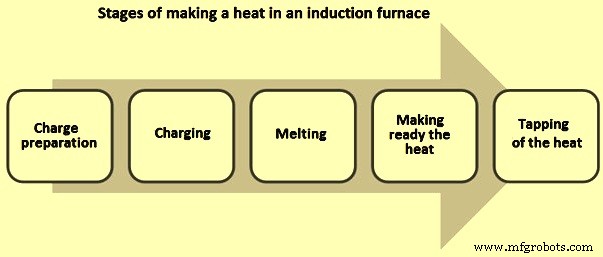

El funcionamiento eficiente del horno de inducción sin núcleo depende principalmente de la implementación de buenas prácticas operativas. Las etapas de hacer un calor en el IF se muestran en la Fig. 6.

Figura 6 Etapas para hacer una serie en el IF

Preparación de carga y carga – Las materias primas se pesan y se mantienen cerca del horno en el piso de carga del horno antes de comenzar la fusión. La carga debe estar libre de todos los materiales extraños, incluida la arena, la suciedad y el aceite o la grasa. La chatarra oxidada no solo tarda más en derretirse, sino que también contiene menos metal por carga. Por cada 1 % de escoria formada a 1500 °C, la pérdida de energía es de 10 kWh/t. La chatarra debe estar limpia. El peso exacto de las ferroaleaciones debe estar listo, ya que las ferroaleaciones son muy costosas y su manejo adecuado no solo reduce el desperdicio sino que también reduce el tiempo perdido en su adición.

El tamaño máximo de una sola pieza de metal/chatarra no debe ser mayor a un tercio del diámetro del crisol del horno. Evita el problema de los puentes. Además, cada carga debe ser alrededor del 10 % del volumen del crisol. Además, no debe haber bordes afilados, especialmente en el caso de chatarra pesada y voluminosa, ya que esto puede dañar el revestimiento refractario del horno. Además, el horno no debe cargarse más allá del nivel del serpentín, es decir, cargar el horno hasta su capacidad. Debe entenderse que a medida que se desgasta el revestimiento del horno, la carga puede aumentar ligeramente.

Se debe seguir la secuencia de carga adecuada. El metal de mayor tamaño debe cargarse primero, seguido de la carga del tamaño más pequeño y los espacios deben llenarse mediante torneado y perforación. Debe controlarse el uso de chatarra de acero embalada y perforaciones sueltas (virutas de mecanizado). Se deben usar secadores de carga y precalentadores para eliminar la humedad, precalentar la carga y eliminar cualquier aceite o grasa. Debe evitarse la introducción de chatarra mojada o húmeda en la masa fundida, ya que puede provocar una explosión.

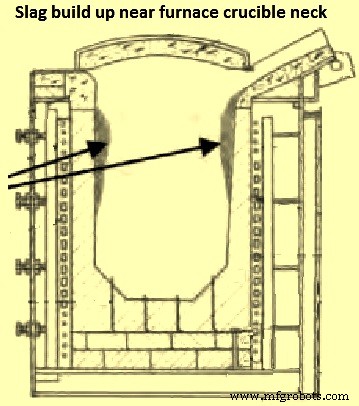

Derretir y preparar el calor – Es fundamental que el horno funcione siempre a plena potencia. Esto no solo reduce la duración del lote, sino que también mejora la eficiencia energética. Mediante el uso de la cubierta del horno, la pérdida de calor por radiación se puede reducir sustancialmente. Debe evitarse la acumulación de escoria en las paredes del horno (Fig. 7). La acumulación típica de escoria tiene lugar cerca del cuello, por encima del nivel del serpentín, donde el efecto de agitación es menor. La cantidad de fundente utilizado para la eliminación de escoria es importante. Normalmente, el consumo de fundente es inferior a 1 kg por tonelada de acero. Se deben utilizar las herramientas adecuadas para eliminar la escoria. Se deben utilizar herramientas con cabeza plana en lugar de varillas o barras para desescoriar. Son más efectivos y toman mucho menos tiempo.

La escoria de la figura 7 se acumula cerca del cuello del crisol del horno

El control del proceso a través del procesador de fusión conduce a menos interrupciones. Por lo general, el control de procesos reduce las interrupciones entre 2 y 4 minutos. El laboratorio de pruebas espectrales se ubicará cerca del taller de fundición de acero para evitar el tiempo de espera para el análisis químico de las muestras de calor y escoria. Debe evitarse el sobrecalentamiento innecesario del acero líquido. El sobrecalentamiento de 50 °C puede aumentar el consumo de energía específico del horno en 25 kWh/t.

Toque del calor – El diseño de la planta juega un papel importante en la determinación de la distancia recorrida por el acero líquido en la cuchara y la caída de temperatura. Se debe optimizar el tamaño de la cuchara para minimizar las pérdidas de calor y vaciar el horno en el menor tiempo posible. Es necesario sincronizar la fusión con la fundición del acero líquido. El acero líquido no es para esperar en el horno. El precalentador de cuchara debe usarse para evitar la caída de la temperatura. El uso de acero líquido para precalentar la cuchara consume mucha energía y es caro. La cantidad de acero líquido que queda en la cuchara debe ser lo más baja posible. El compuesto de recubrimiento de la cuchara se debe usar para minimizar la caída de temperatura debido a las pérdidas por radiación de la parte superior de la cuchara.

Producción de acero dulce por horno de inducción

Un gran tonelaje de acero dulce se fabrica a nivel mundial a través de la ruta IF. Mientras se produce este acero, se controla la química del producto final. Se debe realizar el análisis químico de todos los materiales de entrada para tener una decisión sobre la mezcla de carga. Después de completar la carga del 50 % de los materiales de entrada, se analiza la composición química de una muestra de baño. Con base en el análisis químico de la muestra del baño en esta etapa, se realizan cálculos para futuras adiciones de los elementos metálicos. Si la muestra del baño en esta etapa muestra un alto porcentaje de carbono, azufre y fósforo, entonces se debe aumentar el contenido de hierro esponjoso de la carga. La muestra del baño final se toma cuando se completa el 80 % de fusión. Con base en el análisis de esta muestra, se hace otro ajuste en el cargo. El menor contenido de carbono en la muestra se corrige aumentando la cantidad de arrabio/carga de hierro en la carga. El silicio y el manganeso en el metal son oxidados por el óxido de hierro de la esponja de hierro. El azufre y el fósforo también se diluyen con la esponja de hierro. Debido al uso de esponja de hierro, los oligoelementos en el acero fabricado en el IF permanecen bajo control.

Seguimiento de los parámetros y análisis de datos

La monitorización energética es el primer paso para lograr el ahorro energético. Es deseable instalar un medidor de energía separado para el horno. El consumo de energía debe monitorearse calor a calor para que el consumo de energía pueda analizarse en correlación con los datos de producción para llegar al consumo de energía específico del horno diariamente. Cualquier pico o valle en los datos debe estudiarse e investigarse junto con la temperatura de extracción y la cantidad de metal extraído. Se requiere monitorear la temperatura del agua para el enfriamiento del serpentín y del panel y el caudal. El panel debe revisarse semanalmente y la limpieza debe realizarse mensualmente. El almacenamiento eficaz de la materia prima es importante para un rendimiento óptimo del horno. Por ejemplo, la chatarra, si se almacena en el piso de barro, conduce a la acumulación de polvo y humedad.

Revestimiento de horno de inducción

El revestimiento es la parte importante del horno de inducción. El rendimiento del horno está directamente relacionado con el rendimiento de su revestimiento. Un revestimiento bien colocado y estabilizado da como resultado un funcionamiento uniforme del horno, un rendimiento óptimo y un buen control de las reacciones metalúrgicas. La práctica de revestimiento más adecuada para un horno en particular depende de la capacidad y el diseño del horno, la práctica de operación adoptada durante la producción de calor y la producción del horno. Para un desempeño exitoso y consistente del revestimiento, los aspectos importantes son (i) el uso del grado y la calidad adecuados del material de revestimiento, (ii) la práctica cuidadosa y sistemática del revestimiento, y (iii) la consistencia en las condiciones de trabajo.

Normalmente, la selección del refractario para el revestimiento del horno se basa en (i) el tipo y el tamaño del horno, (ii) el tipo de acero que se está fundiendo, (ii) la temperatura del acero fundido y (iv) la tipo y la composición de la escoria generada durante la fusión. Hay tres tipos de masas apisonadoras utilizadas para el revestimiento. Estos son (i) ácidos, (ii) básicos y (iii) neutros. Si la escoria contiene una gran cantidad de componentes ácidos, se utiliza un revestimiento de sílice (SiO2). Para escorias con un alto índice de basicidad, los revestimientos de magnesita (MgO) son la elección. El refractario neutro se ha convertido en la nueva tendencia para el revestimiento de las IF. La masa refractaria de apisonamiento utilizada para el revestimiento neutro en el IF consiste en una mezcla de alúmina (Al2O3) y MgO sinterizado mezclados según una determinada granulometría

Para el revestimiento del IF, se debe seleccionar el material de revestimiento correcto. El grosor del revestimiento en la parte inferior o en las paredes laterales no se debe aumentar, ya que el aumento del grosor del revestimiento significa una reducción de la capacidad del horno y un aumento del consumo de energía. No se debe permitir que el horno se enfríe muy lentamente. El enfriamiento por aire forzado ayuda a desarrollar grietas de menor profundidad, lo que ayuda a un ciclo de arranque en frío más rápido. Lo ideal es que el tiempo del ciclo de arranque en frío no supere el 120 % del tiempo del ciclo normal. El cemento en rollo debe ser liso, en línea recta y tener un espesor de 3 mm a 5 mm. Al realizar el trabajo de revestimiento del horno, debe asegurarse de que cada capa no tenga más de 50 mm. La compactación es mejor con una capa más pequeña.

Comparación con el proceso de fabricación de acero EAF

En comparación con los hornos EAF, los hornos de inducción tienen las siguientes características:(i) recipiente de fusión alto y relativamente estrecho (gran relación h/d), (ii) bajo espesor de pared del crisol, (iii) baja temperatura de la escoria y (iv) potente baño de agitación. La comparación de algunos de los parámetros operativos del IF con los del EAF durante el proceso de fabricación de acero se proporciona en la pestaña 1.

| Pestaña 1 Comparación de los parámetros operativos de IF con EAF | ||||

| Sl.Núm. | Parámetro | Unidad | SI | EAF |

| 1 | Energía eléctrica | kWh/t | 540-550 | 490-510 |

| 2 | Refractario | kg/t | 3,4-3,6 | 4.1-4.2 |

| 3 | Electrodos | kg/t | Nada | 2.4-2.6 |

| 4 | Oxígeno | N semen/td | Nada | 15-25 |

| 5 | Flujo | kg/t | Nada | 25-28 |

| 6 | Generación de polvo | kg/t | 1-2 | 5-10 |

| 7 | Nivel de ruido | dB(A) | 82-86 | 90-100 |

| 8 | Generación de escoria | kg/t | 11-15 | 60-70 |

| 9 | Pérdidas por fusión | % | 1-2 | 7-10 |

| 10 | Descarburación | Restringido por desgaste refractario | Posible por soplado de O2 y reacción de escoria | |

| 11 | Desulfuración | |||

| 12 | Desfosforante | |||

| 13 | Suministro eléctrico | Carga baja | Alta carga | |

| Perturbación de parpadeo | Sin parpadeo | |||

| 14 | Capacidad del horno | Baja | Alta | |

El horno de inducción tiene varias ventajas técnicas sobre el EAF que incluyen (i) bajo requerimiento en la red eléctrica, (ii) proceso relativamente más limpio y menor gasto relacionado con el medio ambiente, (ii) mayores rendimientos, (iv) menor consumo de ferroaleaciones, (v) sin costo en electrodos, (vi) menor gasto de capital, (vii) menor requisito de espacio, (viii) adecuado para cargar agentes de adición en cualquier momento debido a las características de la agitación del baño, (ix) tiene poca carga y no parpadea perturbación, y (x) aplicación automatizada de forma sencilla.

Las desventajas de IF sobre EAF son (i) el requisito de espesor de pared mínimo del revestimiento refractario tiene el riesgo de formación de grietas que resulta en la interrupción de las operaciones, (ii) los hornos de inducción imponen requisitos más estrictos sobre la calidad de la chatarra, (iii) la descarburación, la desulfuración y la desfosforación están restringidas debido al desgaste del refractario, (iv) el componente no metálico de los materiales de carga debe mantenerse bajo control para que el volumen de la escoria permanezca por debajo del límite y no tenga efectos adversos en el revestimiento, y (v) en comparación con los hornos eléctricos, los IF de capacidades muy altas no están disponibles actualmente.

Proceso de manufactura

- Motor de inducción

- La escoria de alto horno y su papel en la operación del horno

- Inclusiones en siderurgia y siderurgia secundaria

- Sistema de control, medición y automatización de procesos de alto horno

- Generación y uso de gas de alto horno

- Hornos de recalentamiento y sus tipos

- Productividad del alto horno y los parámetros que influyen

- Operación de alto horno y escoria con alto contenido de alúmina

- Química de la siderurgia por horno de oxígeno básico

- Casa de Fundición de Alto Horno y su Operación

- Alto Horno y su Diseño