Planificación sistemática del diseño general de una planta siderúrgica

Planificación sistemática del diseño general de una planta siderúrgica

El diseño de la distribución general de la planta siderúrgica consiste en un mecanismo que implica el conocimiento de los requisitos de espacio para las instalaciones y también implica su disposición adecuada para que se produzca un movimiento continuo y constante del ciclo de producción. El diseño general de la planta tiene una gran contribución a la productividad, la eficiencia de la planta.

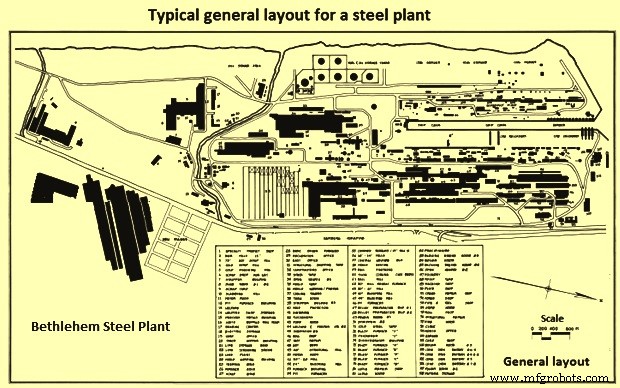

Diseñar la distribución general de la planta siderúrgica es una actividad muy importante y requiere la máxima atención. Es porque una vez que termina la construcción de una planta siderúrgica; la naturaleza básica del diseño general de la planta no se puede cambiar hasta la vida útil de la planta. Cualquier modificación en el diseño en una fecha posterior no solo es difícil sino que también implica un importante gasto de capital. Además, el rendimiento de la planta siderúrgica depende en gran medida de su disposición general. Como normalmente los errores de diseño son de naturaleza permanente además de ser costosos, es esencial dedicar mucho tiempo y esfuerzo durante la ingeniería de la planta para desarrollar el mejor diseño de la planta. En la figura 1 se muestra un diseño general típico para una planta siderúrgica (Planta siderúrgica de Belén).

Fig. 1 Diseño general típico de una planta siderúrgica

El término disposición general se utiliza principalmente para representar la disposición física de las diversas instalaciones de la planta. Estas instalaciones son necesarias para la producción de productos terminados a partir de las materias primas e incluyen (i) instalaciones para recibir todos los materiales necesarios para la producción, (ii) instalaciones de producción según los requisitos tecnológicos, (iii) instalaciones de producción de apoyo, (iv) ) instalaciones para el movimiento y comunicación de personas y materiales, (v) instalaciones para el envío de productos, (vi) instalaciones para el almacenamiento de diversos materiales y productos, (vii) instalaciones necesarias para la administración, (viii) instalaciones necesarias para el bienestar de los recursos humanos , (ix) las instalaciones necesarias para el mantenimiento del medio ambiente, y (x) las instalaciones necesarias para la seguridad y la protección.

El diseño general de una planta siderúrgica es la disposición física de sus instalaciones de producción y de apoyo, como talleres de producción, equipos, maquinarias, edificios y redes de carreteras, rieles y tuberías, etc. El diseño determina la forma en que los materiales y otros insumos (como como información, etc.) fluyen a través de la operación. El diseño debe planificarse para tener un flujo de proceso tecnológico fluido de materiales y servicios públicos con la menor cantidad de manipulación desde la recepción de las materias primas hasta el envío de los productos terminados. Implica una disposición juiciosa de todas las instalaciones necesarias para una producción fluida. La planificación defectuosa del diseño en la etapa de ingeniería genera ineficiencia, inflexibilidad, grandes volúmenes de inventarios y trabajo en curso y altos costos operativos, etc.

En resumen, el objetivo general del diseñador de la planta siderúrgica es diseñar una disposición física que implique la asignación del espacio necesario y la asignación de la planta y las instalaciones de tal manera que cumpla con los requisitos del producto final, tanto en calidad como en cantidad, al tiempo que garantiza al mismo tiempo la producción económica de los productos deseados.

Para desarrollar un diseño general adecuado, se requiere que el diseñador del diseño tenga (i) las limitaciones asociadas con el sitio del terreno, (ii) un mapa del sitio que muestre las carreteras externas, el vecindario y el límite del terreno, (iii) las características del suelo y el mapa de contorno del sitio mostrando los niveles, (iv) ubicación de la disponibilidad de agua, energía y otros servicios públicos, (v) alineamiento del sistema vial y ferroviario externo y la dirección del tráfico entrante y saliente, y el alineamiento para la energía externa línea de transmisión y tubería de agua entrante. Además, el diseñador debe tener (i) el conocimiento básico de las tecnologías seleccionadas, los procesos, así como la planta y el equipo, (ii) las capacidades de la planta y la expansión futura planificada, y (iii) los requisitos legales.

El diseño general de la planta siderúrgica es (i) hacer el mejor uso de las condiciones naturales locales combinadas con el uso racional de la tierra, (ii) tener un arreglo sistemático de las unidades de la planta para crear sinergias, (iii) asegurar que haya el mínimo posible esfuerzos necesarios para diversas actividades, y (iv) para asegurar una protección eficaz del medio ambiente.

Hay varios métodos que se utilizan para el diseño de la disposición general de la planta. Estos incluyen (i) planificación sistemática del diseño (SLP), (ii) algoritmos y (iii) simulación de arena. El método SLP para diseñar el diseño es el más adecuado para una planta siderúrgica.

Definición de disposición general de planta

Hay varias definiciones dadas para el diseño general de la planta. Algunos de ellos se dan a continuación.

Moore ha explicado el diseño de la planta como "el plan o el acto de planificar, una disposición óptima de las instalaciones, incluido el personal, el equipo operativo, el espacio de almacenamiento, el equipo de manejo de materiales y todos los demás servicios de apoyo junto con el diseño de la mejor estructura para acomodar estos instalaciones'.

Según Riggs, "el objetivo general del diseño de la planta es diseñar una disposición física que satisfaga de la manera más económica la cantidad y calidad de producción requerida".

Según JL Zundi, "el diseño de la planta implica la asignación de espacio y la disposición del equipo de tal manera que se minimicen los costos operativos generales".

Según el Dr. MN Dastur, 'el diseño general de una acería integrada es básicamente un ejercicio de disposición racional de las principales unidades de producción, las redes de energía y los talleres auxiliares, dentro de los límites del sitio seleccionado'.

Principios de diseño de un diseño general

El diseño general de la planta siderúrgica decide la ubicación de las diferentes instalaciones de producción y las instalaciones de comunicación entre las instalaciones de producción. El diseño del taller de producción implica la ubicación detallada del equipo y la maquinaria dentro de una instalación de producción.

Hay ocho principios que se utilizan para diseñar un diseño general. Estos son (i) principio de recorrido mínimo, (ii) principio de secuencia o flujo, y (iii) principio de uso, (iv) principio de compacidad, (v) principio de seguridad y satisfacción, (vi) principio de flexibilidad, (vii) principio de interdependencia, y (viii) principio de inversión mínima.

El principio de recorrido mínimo garantiza un movimiento mínimo de hombres y materiales en la planta y ayuda a ahorrar tiempo y desperdicio de material durante el movimiento de material. El principio de secuencia o flujo garantiza que las unidades de producción se organicen según el flujo de proceso que necesita la tecnología de producción. Esto evita el movimiento innecesario de un lado a otro de los materiales. El principio de uso garantiza que el requisito de espacio se base en su utilización óptima. El principio de compacidad requiere que todos los factores significativos estén completamente integrados y relacionados para producir un diseño general bien integrado. El principio de seguridad y satisfacción requiere que el diseño tenga disposiciones para la seguridad de la planta y el equipo, así como para las personas que trabajan en la planta. Debe ser planificado, basado en la comodidad y conveniencia de las personas que trabajan en la planta para que se sientan satisfechos. En este sentido, el diseño debe cumplir con todos los requisitos reglamentarios. Aquí la seguridad también incluye la seguridad contra incendios, así como la seguridad. El principio de flexibilidad asegura que el trazado permita mejoras con las mínimas dificultades y al mínimo coste. En este sentido, el diseño general de la planta es para mantener la previsión de una futura expansión. El principio de interdependencia requiere que las unidades interdependientes estén ubicadas muy próximas entre sí. El principio de inversión mínima es asegurar que el diseño proporcione una menor inversión de capital fijo sin ignorar la instalación de todas las instalaciones requeridas y utilizando de manera eficiente y óptima las instalaciones disponibles.

Método SLP de diseño de diseño

El método SLP para la planificación del diseño es muy popular y se usa no solo para diseñar el diseño general de la planta, sino también para diseñar el diseño detallado de los talleres de producción, así como para diseñar el diseño de varias instalaciones.

Antes de emprender la actividad de diseño del trazado general, es imprescindible estudiar el diagrama de la rosa de los vientos de la zona. Este diagrama le informa al diseñador sobre las direcciones y las frecuencias del viento que sopla en el área de la planta durante todo el año. Además del diagrama de la rosa de los vientos, otras cosas que es importante estudiar son (i) varios niveles de la tierra disponible dentro de los límites de la tierra, (ii) los accesos disponibles para la carretera y el ferrocarril para conectar la planta a la red externa de carreteras y ferrocarriles, (iii) ) acceso disponible para la tubería de entrada de agua, (iv) acceso disponible para la línea de transmisión para recibir la energía de la red eléctrica externa, y (v) áreas para la disposición de los desechos sólidos y líquidos de la planta. La nivelación del terreno no solo es una gran tarea, sino que también requiere un gasto considerable. Las utilizaciones del contorno del terreno disponible, mientras que la finalización del diseño general siempre es deseable para reducir el costo de nivelación.

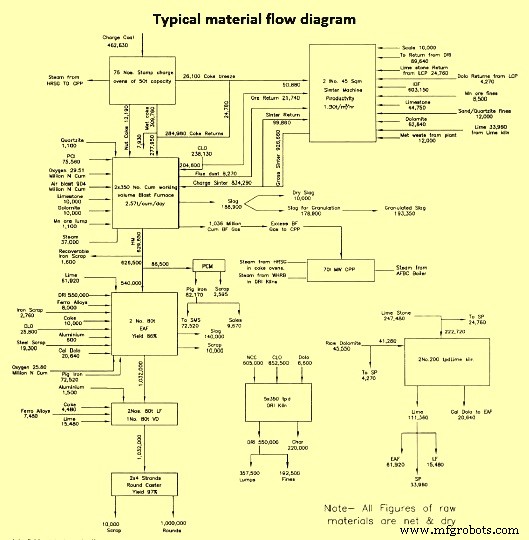

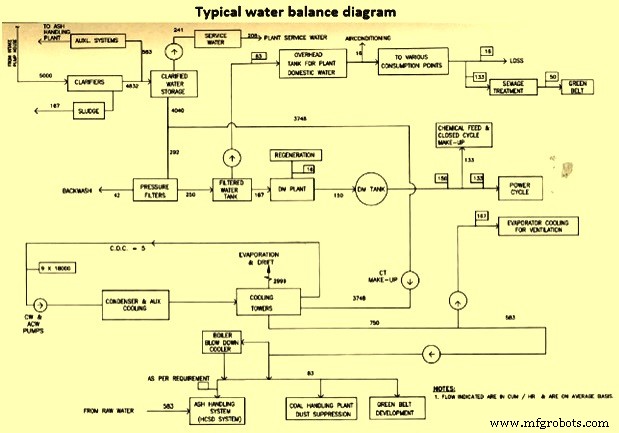

Primero es necesario considerar la relación entre los diversos procesos de producción necesarios según la tecnología de la planta y el flujo de materiales (sólidos, líquidos y gases) necesarios para la producción. Para ello, lo normal es realizar un balance de materia y un diagrama de flujo de la planta. Para realizar el balance de materiales y el diagrama de flujo, se realizan cálculos para los requisitos de materiales (materias primas y auxiliares, combustibles y materiales intermedios, etc.) en función de los rendimientos y el reciclaje de los materiales. Para esto, se requieren desarrollar varios diagramas de balance, como el diagrama de balance de agua, el diagrama de balance de energía, etc. Finalmente, se debe desarrollar una relación integral después de dar la debida importancia a las diversas actividades necesarias en la planta. En la Fig. 2 se muestra un diagrama de flujo y balance de materiales típico y en la Fig. 3 se muestra un diagrama de balance de agua típico.

Fig. 2 Diagrama de flujo de balance de materia típico

Fig. 3 Diagrama típico de balance de agua

El siguiente paso es dividir el área de la planta en unidades y bloques separados según el flujo del proceso antes de ubicar las instalaciones de la unidad en el área. Este paso produce el plano de la parcela de la planta. Durante la preparación del diseño de la trama, primero se da importancia a la ubicación de los talleres de producción principales según el flujo de producción y luego, en un paso posterior, a la ubicación de las instalaciones de producción de apoyo. El diseño producido en esta etapa se conoce como diseño de bloque de la planta.

Una vez que el diseño del bloque se ha preparado a un nivel de satisfacción, entonces se llevará a cabo la ubicación de las instalaciones necesarias según la tecnología de producción de la unidad en el bloque en función del requisito de espacio. Al ubicar las instalaciones, se debe tener en cuenta la distancia mínima necesaria entre las instalaciones para cumplir con los requisitos legales, así como la necesaria para los movimientos de materiales (como el ángulo de la cinta transportadora, etc.).

Después de esto, es necesario decidir la ubicación de las instalaciones para los almacenamientos y el flujo de materiales. La decisión sobre el flujo de materiales debe incluir la recepción de materiales de fuentes externas y el despacho de los productos desde la planta. En este paso, también se decide la red de tuberías, la red de transmisión de energía y la red vial y ferroviaria de la planta. Al planificar las diferentes redes, se debe tener en cuenta que cuanto más larga es la red, mayor es la inversión necesaria además de la mayor cantidad de pérdidas logradas durante el transporte de materiales. También las redes deben mantener los requisitos legales de distancias mínimas requeridas para ubicarlas.

Planificar un buen diseño en un proyecto

La decisión sobre un diseño es de suma importancia ya que representa un compromiso a largo plazo. Si la relación entre producción, área y proceso tecnológico no es óptima, afecta la operación de la planta durante su vida útil. A continuación se dan las normas técnicas para el diseño de un buen trazado.

Integración – Se requiere un diseño para tener una estrecha integración de hombres, materiales y equipos y servicios de apoyo para obtener el rendimiento óptimo de los recursos.

Utilización de la tierra (espacio) – Un diseño debe tener una adecuada utilización de los espacios horizontales y verticales. Se pretende optimizar tanto la altura como la longitud de las instalaciones. El área de la planta debe utilizarse de la manera más económica.

Distancia – Se requiere un buen trazado para tener distancias mínimas de recorrido para hombres y materiales. La distancia total de viaje necesaria para los hombres y el material debe minimizarse tanto como sea posible. Además, se prefieren los movimientos en línea recta en un buen diseño.

Disposición de las unidades de producción – En un buen diseño, las unidades de producción deben estar dispuestas de manera que el movimiento de hombres, materiales, productos intermedios y productos terminados se realice en la dirección de avance hacia la etapa final según el flujo tecnológico.

Coordinación – Un buen diseño garantiza que la entrada y salida de cualquier departamento se planifique de tal manera que sea más conveniente tanto para los departamentos que envían como para los que reciben. El diseño debe considerarse como un todo.

Flexibilidad – Debe haber suficiente provisión en un diseño para modificar el diseño cada vez que surja la necesidad de la expansión de la planta.

Accesibilidad – En un buen diseño, es necesario que todas las áreas de la planta sean de fácil acceso para facilitar la producción y el mantenimiento de la planta y los equipos.

Seguridad – En un buen trazado es necesario tener en cuenta los métodos de seguridad industrial. El diseño debe cumplir con todos los requisitos de seguridad no solo de hombres y plantas, sino también de cumplir con los requisitos de seguridad vial, seguridad de gas, seguridad eléctrica y seguridad contra incendios y explosiones, etc.

Manejo de materiales – Se requiere un buen diseño para reducir al mínimo el manejo de materiales. El nivel excesivo de manejo de materiales afecta el tiempo de operación y el costo de producción.

Otros aspectos básicos que deben tenerse en cuenta en la preparación de un buen diseño general incluyen (i) facilitar el proceso de producción y satisfacer todas las necesidades operativas, (ii) facilitar la recepción fluida de materias primas, almacenar materiales y despacho sin problemas de los productos finales, (iii) es para facilitar el flujo y almacenamiento sin problemas de productos intermedios, (iv) es para permitir el flujo sin problemas de todos los materiales en la planta, (v) es para permitir flexibilidad en la operación, (vi) es ayudar a un flujo tecnológico fluido para el proceso productivo, (vii) es brindar comodidad y confort a las personas que laboran en la planta y atender sus necesidades de bienestar y salud ocupacional, (viii) es contribuir a la eficiencia, supervisión y control de los empleados, (ix) es cumplir con todos los requisitos legales, (x) es contar con espacio suficiente para atender futuras ampliaciones, y (xi) es es ayudar a minimizar tanto el capital como los costos operativos. costo.

Un diseño general normalmente se somete a una serie de revisiones desde el momento en que se hace por primera vez hasta el momento en que se vierten los últimos cimientos. Aun así, el "diseño final" es necesariamente un compromiso entre el deseo de cumplir con los diversos criterios mencionados anteriormente y las limitaciones impuestas por varios otros factores. Pero cuando el diseñador tiene la visión conceptual para ver más allá de la necesidad actual y las dificultades inmediatas, el diseño resultante tiene la lógica y la flexibilidad, así como la capacidad para brindar el rendimiento operativo que tanto necesita la planta a pesar de las condiciones cambiantes.

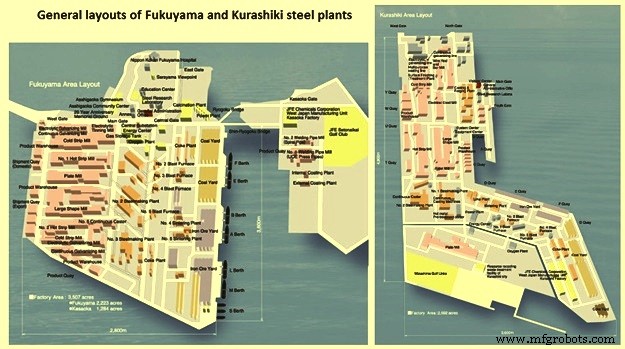

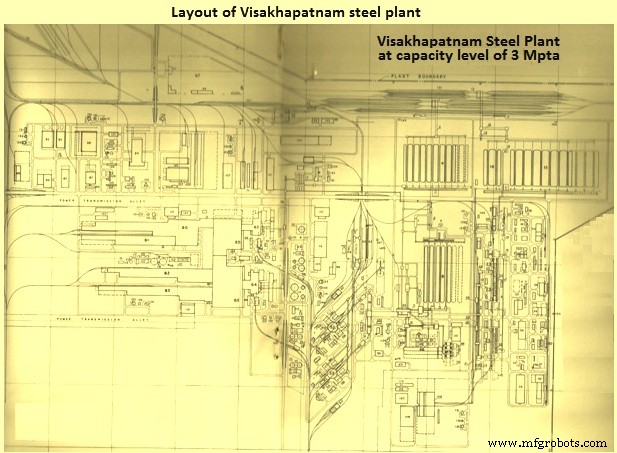

Los diseños generales de las plantas siderúrgicas de Fukuyama y Kurashiki en Japón se muestran en la figura 4 y la planta siderúrgica de Visakhapatnam con un nivel de capacidad de 3 millones de toneladas por año (Mtpa) se muestra en la figura 5.

Fig. 4 Diseños generales de las plantas siderúrgicas de Fukuyama y Kurashiki

Fig. 5 Diseño general de la planta siderúrgica de Visakhapatnam

Proceso de manufactura

- Lana de acero

- Tubería de acero

- Tijeras

- Bañera

- Pin de seguridad

- Zinc

- EE. UU. La planta siderúrgica abre un centro de capacitación en mantenimiento

- Grados de acero para herramientas

- Comprender el mantenimiento de la planta

- Disposición del chasis de un vehículo

- Planificación de futuras expansiones de plantas