Investigación de confiabilidad de soldadura SMT basada en un módulo de circuito en la industria electrónica automotriz

La tendencia de los productos electrónicos en miniatura conduce a estructuras complicadas de productos, lo que promueve el predominio del módulo de múltiples chips. La llegada del módulo central es un nuevo desafío para SMT. Sin embargo, algunos problemas, como la soldadura falsa y el electrodepósito continuo de estaño, surgen en la carga del nuevo producto debido a la gran escala de la teoría térmica y del sustrato.

Investigación sobre la confiabilidad de soldadura SMT del módulo de circuito

La soldadura falsa se refiere a la circunstancia de que la capa de estaño no está completamente enchapada en la superficie de las soldaduras que no están fijadas con estaño, la aleación de metal no se genera entre la cara de soldadura del componente y el PAD, la presión posiblemente hace que los componentes se aflojen y sufran mal contacto y la altura mínima de los puntos de soldadura es inferior al 25 % del valor de la combinación de la altura mínima de los puntos de soldadura más la altura soldable.

Las razones comunes de la soldadura falsa incluyen la mala calidad de la pasta de estaño, las composiciones del fundente de soldadura, la capa de oxidación en los pines de los componentes, el mal acabado de la superficie del PAD, el ajuste de los parámetros de soldadura y la soldadura por reflujo inestable.

• Análisis sobre la razón de los problemas

una. Análisis sobre el sustrato del módulo central

Los principales parámetros que indican el rendimiento del material del sustrato de PCB incluyen Tg (temperatura de transición vítrea), CTE (coeficiente de expansión térmica) y Td (temperatura de delaminación).

En el desarrollo inicial, se aplica FR-4 Tg150 (material>145) como material de sustrato del módulo central y una película de máscara de soldadura relativamente gruesa que cubre el lado inferior del sustrato. En el proceso de soldadura por reflujo, se produce una ligera deformación por pandeo como resultado de una Tg baja, por lo que la fiabilidad de la soldadura se reduce en la segunda soldadura por reflujo con la llegada de la soldadura falsa.

b. Análisis de la cantidad de pasta de estaño

De acuerdo con el requisito artesanal normal, el grosor de la plantilla debe ser de 0,13 mm y también lo es el grosor de la pasta de estaño en el módulo central después de la impresión. Dado que el módulo central sufre deformación, soldadura falsa y baja confiabilidad de soldadura en el proceso de soldadura, es posible que los productos se enfrenten a riesgos de calidad.

• Experimento de mejora

una. Material de sustrato y diseño de experimentos

El material del sustrato es uno de los elementos más importantes que influyen en la fiabilidad de los productos. FR-4 Tg150 (material>145) con un costo relativamente bajo se usa en los primeros productos. En el desarrollo inicial del experimento, se aplica FR-4 Tg170 (material>175) como reemplazo de FR-4 Tg150 (material>145) debido a su confiabilidad relativamente alta.

Se debe implementar un rediseño en la máscara de soldadura inferior del sustrato con el grosor de la máscara de soldadura reducido y la calidad del material de la máscara de soldadura mejorada para garantizar la calidad de la máscara de soldadura y la confiabilidad de la segunda soldadura por reflujo no se verá afectada.

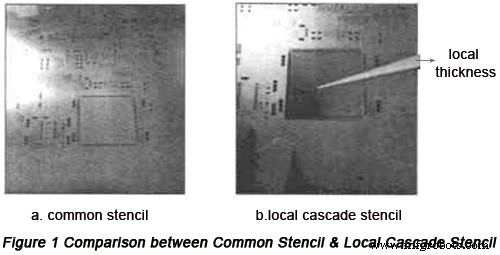

b. Experimento de diseño en plantilla recortada

En la etapa inicial del diseño de la plantilla, el grosor de la plantilla está diseñado para que sea de 0,13 mm debido a los componentes QFP con una distancia entre pines de 0,5 mm en la PCB. En el primer proceso de fabricación, se realiza una soldadura falsa al módulo del núcleo con un espesor de pasta de estaño de 0,13 mm, en función del cual el espesor de la plantilla se incrementa al espesor mínimo del diseño de plantilla común que es de 0,15 mm. Bajo esta condición, la proporción del orificio de la plantilla y el orificio de ampliación exterior es de 1:1,2 y la mala calidad está lejos de mejorar. Bajo esta condición, solo se puede aplicar una plantilla de cascada especial en el experimento y el grosor de la plantilla se mejora a 0,3 mm desde los 0,15 mm originales para garantizar la cantidad de impresión de pasta de estaño en la almohadilla de montaje del módulo.

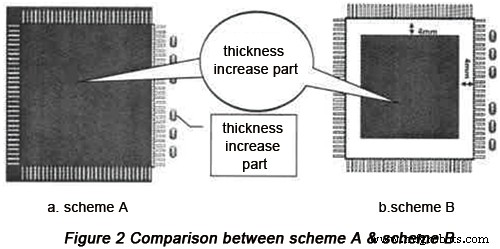

Se utilizan diferentes esquemas de experimentos durante la aplicación de la plantilla en cascada y los esquemas relativamente razonables se muestran a continuación:

En el esquema A, el grosor del área total del módulo aumenta en 0,3 mm sin cambiar el grosor del lado que contiene la escala pequeña .

En el Esquema B, el área con grosor que se va a aumentar es 4 mm más pequeña que en el Esquema A y el grosor aumenta 0,3 mm sin cambiar el grosor de los orificios de la almohadilla.

Después de la producción piloto y la comparación entre los Esquemas A y B, se realiza un electrodepósito continuo de estaño en la posición del paquete de resistencias, en base a lo cual se puede concluir que el Esquema B es mejor.

C. Experimento de mejora de la artesanía de fabricación

Antes de la entrada al horno de reflujo, se debe implementar la tarea de dispensar gel y se pueden determinar las posiciones bajo el efecto de la solidificación y contracción del gel con la función de fijación del módulo de circuito para que la deformación y el desplazamiento del sustrato del módulo se puedan reducir de manera efectiva al soldar.

• Resultado del experimento

Gracias a una serie de medidas de mejora que incluyen la mejora del diseño de la plantilla, la reselección y el posicionamiento del material de PCB y la mejora de la artesanía de fabricación, la cantidad de pasta de estaño y la altura de escalada del estaño en el módulo central han alcanzado el estándar IPC en el proceso de soldadura. La fracción defectuosa del proceso del módulo central se reduce considerablemente de 686 PPM a 23 PPM para garantizar la confiabilidad de los productos. Los datos de la siguiente tabla indican mejor el resultado.

| Resultado | Material de sustrato | Volumen de producción | Número de puntos de prueba | Tipo de defecto | Número de defectos | Número de maldad | Fracción defectuosa (PPM) |

|---|---|---|---|---|---|---|---|

| Circunstancia de producción piloto inicial | Tg150 | 50 | 43750 | Soldadura falsa del módulo central | 20 | 20 | 457 |

| Electrodepósito continuo de estaño del módulo central | 0 | 0 | 0 | ||||

| Suma | 20 | 20 | 457 | ||||

| Resultado del experimento por primera vez de mejora (esquema A) | Tg170 | 50 | 43750 | Soldadura falsa del paquete de resistencias | 0 | 0 | 0 |

| Paquete de resistencias de electrodepósito continuo de estaño | 30 | 30 | 686 | ||||

| Suma | 30 | 30 | 686 | ||||

| Resultado del experimento por segunda vez de mejora (esquema B) | Tg170 | 50 | 43750 | Soldadura falsa del módulo central | 1 | 1 | 23 |

| Electrodepósito continuo de estaño del módulo central | 0 | 0 | 0 | ||||

| Suma | 1 | 1 | 23 |

Conclusión

La aplicación del módulo central es capaz de acelerar el desarrollo de la investigación y mejorar el progreso de los productos electrónicos automotrices. En la etapa de nuevos productos, se puede implementar el trasplante para reducir el costo y la complejidad del desarrollo. Sin embargo, los puntos negativos surgen en la etapa inicial de la producción piloto como resultado de la gran escala del módulo central y el alto requisito de artesanía de fabricación, por lo que su confiabilidad posiblemente se reducirá y el módulo no se aplicará mejor.

Perteneciente a PCB, el módulo central tiene que pasar por una serie de procesos que incluyen reflujo a alta temperatura, almacenamiento y otro reflujo a alta temperatura durante el cual se deforma la PCB, soldadura falsa y electrodeposición continua de estaño. Estos problemas relacionados con el módulo central se han resuelto con éxito a través de experimentos y producción piloto de productos para que se brinden más oportunidades para la aplicación de módulos centrales y también se acelere el progreso de la aplicación del módulo de productos electrónicos automotrices.

Recursos útiles:

• Elementos que influyen en la calidad de la soldadura SMT y las medidas de mejora

• Consideraciones sobre el diseño y las propiedades de PCB de la automoción

• 5 consejos para el diseño de circuitos automotrices para vencer la EMI

• 5 formas comprobadas de Juzgue la confiabilidad de los fabricantes de PCB para automóviles

• Algunos métodos prácticos para evaluar las capacidades del ensamblador SMT

• Servicio completo de fabricación de PCB de PCBCart - Múltiples opciones de valor agregado

• Servicio avanzado de ensamblaje de PCB de PCBCart - Inicio desde 1 pieza

Tecnología Industrial

- Futuro de la industria automotriz

- El valor de la fabricación aditiva en la industria automotriz

- AI respalda el proyecto de investigación de iluminación inteligente

- Cómo la industria de la logística automotriz se enfrenta a COVID-19

- Robots industriales en la industria automotriz

- Mecanizado CNC en la industria automotriz

- Transformación Digital e IoT en la Industria Automotriz

- 5 consejos para el diseño de circuitos automotrices para derrotar a EMI

- Propiedades de PCB automotriz y consideraciones de diseño

- Aplicación de la impresión 3D en la industria automotriz

- Bombas de agua electrónicas en la industria automotriz