Propiedades de PCB automotriz y consideraciones de diseño

Los elementos electrónicos han jugado un papel cada vez más activo en los automóviles. Actualmente, un vehículo de alto nivel contiene más de 200 unidades de control electrónico, algunas de ellas son sensores y procesadores aplicados en la cabina del automóvil. Se puede concluir que el valor de los productos electrónicos que sirven para automóviles radica en el sistema dinámico, la carrocería y el chasis, y la mayoría de ellos están relacionados con la energía digital.

La aplicación de sistemas electrónicos en la automoción tiene como objetivo aumentar el rendimiento del automóvil, abarcando tres aspectos:

a. La mejora del medio ambiente se refiere al ahorro de combustible, la reducción del gas de cola, la transformación del combustible de gasolina, gas natural, biocombustible a energía híbrida y energía pura. Los vehículos eléctricos, por lo tanto, se han convertido en una dirección estratégica para la industria automotriz.

b. La mejora de la seguridad radica en la reducción de accidentes de tránsito, que van desde bolsas de aire, monitoreo de radar, cámara estéreo, monitoreo infrarrojo y evitación automática hasta conducción autónoma. Actualmente, los vehículos autónomos están atrayendo la atención e inversión de la mayoría.

c. La conveniencia y la comodidad generalmente se basan en el audio, la pantalla de video, el aire acondicionado, la computadora, la comunicación móvil, Internet, la navegación y el cobro electrónico de peaje por consideraciones de conveniencia y humanización.

Como columna vertebral de los dispositivos electrónicos, las PCB (placas de circuito impreso) aplicadas a los automóviles también deben cumplir los requisitos enumerados anteriormente.

Requisito fundamental para PCB automotrices

• Requisito de garantía de calidad

Una demanda básica de garantía de calidad a largo plazo para los fabricantes o distribuidores radica en un sistema de gestión de calidad sólido, es decir, ISO9001 desde una perspectiva internacional. Debido a la particularidad de la industria automotriz, tres fabricantes líderes de automóviles de América del Norte establecieron conjuntamente un sistema de gestión de calidad en 1994 exclusivo para la industria automotriz, es decir, QS9000. A principios del 21 st siglo, los fabricantes mundiales de automóviles publicaron un nuevo sistema de administración de calidad basado en las normas de ISO9001, es decir, ISO/TS16949.

Como reglamento técnico para la industria automotriz en todo el mundo, ISO/TS16949 integra requisitos especiales para la industria automotriz y se enfoca en la prevención de defectos, fluctuaciones de calidad y reducción de desechos en la cadena de suministro de componentes automotrices.

Por lo tanto, el primer certificado que deben obtener los fabricantes de PCB para automóviles es ISO/TS16949 antes de su ingreso real al mercado automotriz.

• Requisito básico de rendimiento

una. Alta fiabilidad

La confiabilidad automotriz se presenta principalmente en 2 aspectos:uno es la vida útil durante la cual las unidades de control y los componentes electrónicos funcionan normalmente, mientras que el otro es la resistencia ambiental que permite que las unidades de control y los componentes electrónicos del automóvil se comporten de manera excelente en entornos extremos.

La vida útil promedio de los automóviles es de 10 a 12 años durante los cuales solo se pueden reemplazar componentes o partes vulnerables. En otras palabras, el sistema electrónico y las PCB deben presentar un año de servicio como el de los automóviles.

Los vehículos tienden a verse afectados por el clima y el medio ambiente en el proceso de aplicación, que van desde el frío helado, el calor extremo y el brillo y la lluvia a largo plazo. Aparte de eso, tienen que sufrir cambios ambientales provocados por el calor generado debido a los componentes y sistemas electrónicos en funcionamiento. Lo mismo ocurre con los sistemas electrónicos automotrices y las PCB. Los sistemas electrónicos automotrices tienen que superar las siguientes duras condiciones ambientales, que incluyen temperatura, humedad, lluvia, humo ácido, vibraciones, interferencias electromagnéticas (EMI) y picos de corriente.

b. Peso ligero y miniaturización

El peso ligero y la miniaturización son beneficiosos para el ahorro de combustible, lo que resulta del peso ligero y la miniaturización de cada componente y placa de circuito. Por ejemplo, el volumen de la ECU (Unidad de control electrónico) aplicada al automóvil era de 1200 cm 3 a principios del 21 st siglo mientras que se ha reducido por lo menos cuatro veces. El peso ligero y la miniaturización de las PCB se derivan de la mejora de la densidad, la reducción del área, la delgadez y las capas múltiples.

Propiedades de rendimiento de PCB automotrices

• Tipos Múltiples

Como combinaciones de dispositivos mecánicos y electrónicos, las tecnologías modernas de vehículos integran técnicas tradicionales y tecnologías científicas actualizadas. Diferentes partes dependen de dispositivos electrónicos con diferentes funciones, lo que lleva a aplicaciones de PCB con diferentes misiones.

Según la distinción en términos de material de sustrato de PCB para automóviles, se pueden clasificar en PCB basados en cerámica inorgánica y PCB basados en resina orgánica. La principal propiedad de los PCB basados en cerámica es la alta resistencia al calor y la excelente estabilidad dimensional, aplicables al sistema del motor en entornos altamente térmicos. Sin embargo, los PCB basados en cerámica presentan una mala capacidad de fabricación, lo que lleva a un alto costo de las placas de circuito. Con el desarrollo de un sustrato de resina recientemente desarrollado con mayor resistencia al calor, las PCB a base de resina se aplican principalmente en la mayoría de los vehículos modernos.

Se sigue una regla general:los PCB que utilizan materiales de sustrato con diferentes rendimientos se aplican en diferentes secciones de un vehículo, responsables de la implementación de diferentes funciones. La siguiente tabla muestra el tipo de PCB compatible con parte de los dispositivos o instrumentos del vehículo.

| Dispositivos de vehículos | Tipos de PCB |

| Velocímetro; acondicionador de aire | PCB de una o dos capas PCB flexible de una o dos capas |

| Estéreo de automóvil; supervisar | PCB de doble capa PCB de varias capas PCB flexible |

| Dispositivos de comunicación automotriz; aparatos de localización inalámbrica; sistema de control de seguridad | PCB multicapa PCB HDI PCB flexible |

| Sistema de motor; sistema de control de transmisión de potencia | PCB de núcleo metálico PCB rígido-flexible |

| Controlador de energía del vehículo; dispositivo de navegación | PCB integrada |

• Requisito de confiabilidad en PCB en diferentes secciones del vehículo

Como un tipo de herramienta de transporte relacionada con la seguridad pública, los automóviles pertenecen a una gama de productos con alta confiabilidad. Además de los requisitos ordinarios de dimensiones, apariencia y rendimiento de la mecánica y la electrónica, se les debe implementar una serie de pruebas relacionadas con la confiabilidad.

una. Prueba de ciclos térmicos (TCT)

Se establecen 5 niveles de acuerdo con las diferentes secciones de un vehículo. La siguiente tabla resume la temperatura del ciclo térmico para PCB en diversas secciones del vehículo:

| Sección de vehículos | Nivel | Temperatura baja | Temperatura alta |

| Dentro de la carrocería del vehículo | A | -40°C | 85°C |

| Chasis del vehículo debajo | B | -40°C | 125°C |

| Sobre el motor | C | -40°C | 145°C |

| Piezas de transmisión | D | -40°C | 155°C |

| Dentro del motor | E | -40°C | 165°C |

b. Prueba de choque térmico (TST)

Es bastante normal que las placas de circuito impreso para automóviles se apliquen en un entorno de calor extremo, lo que es especialmente difícil para las placas de circuito impreso de cobre pesado, ya que tienen que sufrir tanto el calor externo como el calor resultante de sus propios cuerpos. Por lo tanto, se requiere un requisito más alto para la resistencia al calor de los PCB automotrices.

Para participar en la prueba de choque térmico, las PCB automotrices deben sumergirse en pasta de soldadura a una temperatura alta de 260 °C o 288 °C durante 10 segundos tres veces, después de lo cual las PCB calificadas no presentan problemas como laminación, golpes o grietas en el cobre. . Hoy en día, la soldadura sin plomo se ha utilizado en el ensamblaje de PCB con una temperatura de soldadura relativamente alta, lo que agrega más necesidad a la prueba de choque térmico.

C. Prueba de sesgo de temperatura-humedad (THB)

Los PCB automotrices tienen que pasar por numerosos y dinámicos entornos, incluidos días lluviosos y ambientes húmedos, lo que hace necesario llevar a cabo la prueba THB que también es capaz de inspeccionar la movilidad de PCB CAF (filamento anódico conductor). CAF solo ocurre en las siguientes situaciones:entre vías adyacentes en la placa de circuito, vías y cables adyacentes, cables adyacentes y capas adyacentes. La insulatividad en esas situaciones disminuye o incluso conduce a atajos. La resistencia del aislamiento debe determinarse por la distancia entre vías, cables y capas.

Características de fabricación de PCB para automóviles

• PCB de alta frecuencia

Al igual que con el radar militar, ya que el radar de campo cercano, el sistema anticolisión automotriz o el sistema predictivo de frenado de emergencia dependen de PCB para transmitir señales de microondas de alta frecuencia. Por lo tanto, se sugieren materiales de sustrato con baja pérdida dieléctrica, normalmente se aplica PTFE (politetrafluoroetileno). A diferencia del FR-4 ordinario como material de sustrato, el PTFE o materiales similares de alta frecuencia requieren una capacidad de fabricación distinta de forma natural. Por ejemplo, se requiere una velocidad de perforación especial en el proceso de perforación vía.

• PCB de cobre pesado

Los vehículos tienden a generar más calor debido a su alta potencia y densidad electrónica. Con el aumento de la cantidad de vehículos híbridos y totalmente eléctricos, se demandan sistemas de transmisión de energía avanzados, lo que genera una gran demanda de capacidad de disipación de calor y mayor corriente. Para lograrlo, se debe aumentar el grosor del cobre en la placa de circuito impreso o se deben incrustar cables de cobre y metal en las placas de circuito impreso multicapa.

Es fácil fabricar PCB de doble capa de cobre pesado, mientras que es bastante difícil fabricar PCB de capas múltiples de cobre pesado. El punto clave radica en el grabado de gráficos de cobre pesado y el relleno de huecos de cobre pesado.

El circuito interno de las placas de circuito impreso multicapa de cobre pesado es de cobre pesado. Posteriormente, la transferencia de gráficos requiere una película pesada con una resistencia a la corrosión extremadamente alta. El tiempo de grabado debe ser lo suficientemente largo y el dispositivo de grabado y la condición técnica deben permanecer en un estado óptimo para garantizar excelentes circuitos de cobre pesado.

Debido a que hay una gran diferencia entre el conductor interno y la superficie del material del sustrato del aislante y la acumulación de PCB multicapa normal no logra que la resina se llene por completo, lo que provoca la generación de cavidades, se sugiere que el preimpregnado delgado contenga una gran cantidad de resina. Algunas placas de circuito impreso multicapa contienen un circuito interno con un grosor de cobre diferente, por lo que se pueden usar diferentes preimpregnados para áreas con mucha distinción y poca distinción.

• Incrustación de componentes

Los PCB de componentes integrados se aplicaron por primera vez en teléfonos móviles para aumentar la densidad de ensamblaje y reducir el tamaño total del producto, lo que también es esencialmente importante para otros productos electrónicos. Es por eso que la tecnología de incrustación se usa en dispositivos electrónicos automotrices.

Según los métodos de incorporación de componentes, existen muchas opciones de fabricación de PCB integradas:

a. La ranura se fresa primero y luego los SMD se ensamblan mediante soldadura por ola o pasta conductora.

b. Los SMD de película delgada se ensamblan primero en los circuitos internos mediante soldadura por ola.

c. Los componentes de película gruesa se imprimen sobre una base de cerámica.

d. Los SMD se ensamblan mediante soldadura por ola y luego la resina se usa para empaquetar. Este tipo de PCB integradas es más compatible con las demandas de los vehículos, como resistencia al calor, resistencia a la humedad y antigolpes, con alta confiabilidad.

• Tecnología HDI

Al igual que con los teléfonos inteligentes o las tabletas en términos de funciones de entretenimiento y comunicación, los vehículos también requieren PCB HDI. Como resultado, las tecnologías de interconexión, galvanoplastia y perforación de microvías deben aplicarse en las PCB de automóviles.

Consideraciones de diseño de PCB para automóviles

• Orientaciones del inductor

Cuando dos inductores (o incluso dos cables de PCB) se acercan, se genera inductancia. El campo magnético creado por la corriente en un circuito (Circuito A) luego provocará un impulso de corriente en el otro circuito (Circuito B). Este proceso es similar con efecto mutuo entre los collares primario y secundario del transformador. Cuando dos corrientes interactúan entre sí a través de un campo magnético, el voltaje generado está determinado por la inductancia mutua (LM ): . In this formula, YB is the error voltage input to Circuit B while LA is the current through Circuit A. LM is quite sensitive to circuit spacing, inductance loop area and loop direction.

. In this formula, YB is the error voltage input to Circuit B while LA is the current through Circuit A. LM is quite sensitive to circuit spacing, inductance loop area and loop direction.

Therefore, an optimal method to arrange all inductors in a circuit can be achieved through compact circuit layout and coupling balance reduction.

Distribution of mutual inductance is related with inductance alignment. Therefore, direction modification of Circuit B makes its current loop parallel to magnetic lines of Circuit A. To achieve that, inductors should be vertically arranged, which is beneficial to mutual inductance reduction.

Inductor layout rules for automotive PCBs:

a. Inductor space should be as large as possible;

b. Inductor alignment should be set as right angles so that crosstalk between them will be minimized.

• Lead coupling

Similar with inductor alignment affecting magnetic field coupling, if leads are close to each other, coupling will be affected as well and mutual inductance will be possibly generated. The leading issue in RF circuit lies in sensitive component layout such as input matching network, receiver's resonant channel and emitter's antenna matching network.

Return current path should be as close to main current path as possible with radiation field minimized, which is beneficial to current loop area reduction. Optimal low impedance path is normally grounding area under leads, that is, loop area is effectively limited in the area with dielectric thickness times lead length. If grounding area is split, however, loop area will be enlarged. For leads going across split area, return current will be forced to go across high impedance path, which greatly increases current loop area. This type of layout also makes circuit accessible to mutual inductance.

In a word, integrated grounding should be ensured under leads as much as possible since integrated mass area grounding is beneficial to circuit performance improvement.

• Grounding thru-hole

The main issue RF circuit has to solve usually lies in bad characteristic impedance of circuits, including electronic components and interconnection. Copper layer with low thickness is equivalent to inductance wire. Moreover, distributed capacitance can be formed by the combination between copper layer and adjacent leads. As leads go through thru holes, inductance and capacitance characteristics will be displayed as well.

Thru-hole capacitance mainly derives from capacitance between copper at thru-hole pad edge and bottom copper. Another element affecting thru-hole capacitance is cylinder of metal thru holes. Parasitic capacitance affects little since it usually just leads to low signal edge of high-speed digital signals.

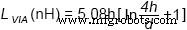

The largest effect of thru holes is corresponding parasitic inductance aroused by interconnection. Because majority of metal thru holes feature the same dimension as that of integrated components in RF PCB design, this formula can be used to estimate the effect of thru hole: . In this formula, LVIA is the integrated inductance of thru holes; h refers to via height with inch as unit; d refers to via diameter with inch as unit.

. In this formula, LVIA is the integrated inductance of thru holes; h refers to via height with inch as unit; d refers to via diameter with inch as unit.

As a result, circuit layout should conform to the following principles:

a. Inductance module should be established for thru holes in sensitive area;

b. Filter or matching network depends on independent thru holes;

c. Thinner PCB copper will reduce the effect of thru hole parasitic inductance.

• Grounding and filling

Grounding or power plane defines a public reference voltage that supplies power to all components in the system through low impedance path. Based on that scheme, all the electric fields can be balanced with excellent shielding scheme generated.

Direct current always flows through low impedance path. Similarly, high-frequency current is also a path flowing through the lowest impedance at the first minute. Therefore, for standard PCB leads above ground plane, return current tries to flow into the grounding area rightly under leads. Afterwards, split grounding area arouses all kinds of noises, which further increases crosstalk through magnetic field coupling or current accumulation. As a result, ground integrity should be ensured as much as possible, or return current will drive crosstalk.

In addition, filling ground, also called protective wire, is usually applied for design of circuits containing areas where continuous ground is difficult to be arranged or that requires shielding sensitive circuits. Grounding thru holes can be positioned at terminals of wires or along the wires to increase shielding effect. Protective wires can't be mixed with leads designed to provide return current path, which will bring forward crosstalk.

When copper area isn't connected to ground or connected to ground at one terminal, its validity will be decreased. In some cases, parasitic capacitance will be generated with ambient impedance changed or potential path formed between circuits, which, thus, lead to bad effect. Simply speaking, if copper has to be arranged on the board, the same electroplating thickness should be maintained.

In the end, grounding area near antenna has to be taken into consideration. Any monopole regards grounding area, routing and thru hole as a section of system balance and non-ideal balanced routing will affect radiation efficiency and direction of antenna. Therefore, grounding area mustn't be directly placed right under monopole antenna of a circuit board.

To sum up, the following design principles should be conformed to in terms of grounding and filling:

a. Continuous grounding area with low impedance should be provided as much as possible;

b. Two terminals of filling wires should be connected to the ground with thru hole array applied;

c. Copper-coated lines have to be connected to the ground near circuit around which copper coatings aren't necessary. When it comes to circuit boards with multiple layers, a grounding thru hole should be arranged as signal lines are transferred from one side to the other.

In conclusion, automotive PCB design rules can be summarized into the following table:

| Inductor layout | • Inductor space should be as large as possible; • Inductor alignment should be set as right angles; |

| Integrated grounding | • Integrated grounding should be arranged under leads; |

| Through holes | • Inductance module should be set for thru holes in sensitive area; • Filter or matching network depends on independent thru holes; • Thinner PCB copper reduces the effect of thru hole parasitic inductance; |

| Grounding and filling | • Continuous grounding area with low impedance should be provided; • Connect terminals of filling wires to the ground with thru hole array applied; • Copper-coated lines have to connected to the ground; |

Article wrote by PCBCart editor Dora Yang, first published on Bodo's Power System Magazine August issue, 2017.

You might also be interested in the following articles:

• Properties of Flex-Rigid PCB Used for Automotives

• 5 Tips for Automotive Circuit Design to Defeat EMI

• SMT Soldering Reliability Research Based on Circuit Module in Automotive Electronic Industry

• 5 Proven Ways to Judge Reliability of Automotive PCB Manufacturers

• How to Evaluate an Automotive HDI PCB Manufacturer

Tecnología Industrial

- Delaminación y sarampión de PCB

- Consideraciones de diseño de PCB

- Materiales y diseño de PCB para alta tensión

- Capacidades de curvatura flexible y rígido-flexible en el diseño de PCB

- Pasos y proceso Aprenda a proteger su diseño de PCB

- ¿Qué software y otras herramientas utilizan los ingenieros de PCB?

- Consejos y consideraciones:aprenda a mejorar sus habilidades de diseño de PCB

- Consideraciones importantes para el ensamblaje de PCB

- Consideraciones de diseño de impedancia para PCB rígido flexible

- Retrocesos y soluciones en el diseño de PCB RF

- Discusión sobre potencia y tierra en la compatibilidad electromagnética de PCB