Cómo la transformación digital está revolucionando la fabricación

Durante la última década, la transformación digital se ha acelerado en todas las industrias. Esta revolución de nuevas tecnologías ha alterado la fabricación tradicional y el panorama empresarial en todo el mundo y está a punto de acelerarse aún más.

Recientemente, en 2018, las empresas manufactureras transformadas digitalmente representaron $ 13,5 billones del PIB mundial. Pero se estima que para 2023, esta cifra habrá aumentado hasta alcanzar los 53,3 billones de dólares del PIB mundial.

En este artículo, analizaremos la transformación digital en la fabricación y veremos algunas de las tendencias que impulsan esta revolución.

Transformación digital en la industria manufacturera actual

Incluso antes de que comenzara la pandemia, la disrupción y la transformación digital de la cadena de suministro ya estaban en marcha. Las empresas más pequeñas vieron el nuevo conjunto de tecnologías como una ventaja competitiva o un medio para abordar la falta de conjuntos de habilidades valiosas a través de la automatización.

Por otro lado, las empresas más grandes lucharon con la adopción. Un estudio de 2018 realizado por McKinsey descubrió que las empresas con 100 empleados o menos tenían 2,7 veces más probabilidades de adoptar la transformación digital con éxito. Y la misma encuesta encontró que, en general, menos del 30 % de estas transformaciones tuvieron éxito.

Si bien el ritmo de la digitalización en la fabricación fue constante pero lento con muchos altibajos, los ejecutivos y directores ejecutivos de C-suite lo reconocieron ampliamente como el futuro de los negocios. Pero cuando llegó la pandemia de COVID-19 en 2020, muchas empresas se vieron obligadas a acelerar la adopción y hacer que funcionara como una cuestión de supervivencia.

Otros, igualmente amenazados en sus modelos de negocios por un evento disruptivo único en la vida, rápidamente comenzaron a buscar formas de continuar las operaciones durante la pandemia y garantizar la seguridad de sus trabajadores. Hoy, a medida que los efectos del COVID-19 retroceden lentamente, ha tomado forma una nueva realidad en la fabricación, con hasta un 91 % de todas las operaciones de fabricación afirmando que han aumentado la inversión en transformación digital y que continuarán.

Retos de la transformación digital en la fabricación

A pesar de la nueva urgencia dentro del sector manufacturero, todavía hay desafíos que los adoptantes deben superar. Estos incluyen:

Gastos de capital

Si bien las pequeñas y medianas empresas que fueron las primeras en adoptar obtuvieron una ventaja competitiva, sigue siendo cierto que muchas de estas empresas más pequeñas carecen de los recursos de capital y los bolsillos profundos de los competidores más grandes.

Las empresas de todos los tamaños también tienden a centrarse en el ROI, y la fórmula para un ROI exitoso es diferente para empresas de diferentes tamaños. También existe el problema de vincular los dólares de inversión a la rentabilidad futura. Muchas empresas luchan con el costo inicial, pero el costo de no adoptar puede ser mayor o incluso fatal.

La solución puede pasar por la modularidad de muchas de estas plataformas. Mediante el uso de software basado en la nube y hardware rentable, las empresas pueden desarrollar planes incrementales que se centren en un área crítica, como el tiempo de inactividad, con planes para escalar el sistema a medida que los resultados se amortizan a través del aumento de la producción.

Conjuntos de habilidades

A muchas industrias manufactureras les resulta difícil descubrir que deben buscar y capacitar a las personas para implementar la tecnología digital con éxito. Las plataformas suelen ejecutarse con inteligencia artificial y algoritmos de aprendizaje automático.

Pero también se pueden requerir otras tecnologías, como gemelos digitales y modelado 3D, según la industria. Es posible que no sea posible volver a capacitar a los trabajadores existentes. Y estos nuevos conjuntos de habilidades tienen una gran demanda.

Problemas de TI

La TI también se ve especialmente desafiada por el problema del conjunto de habilidades. La costosa fibra óptica, los servidores y los largos tendidos de cable ahora deben dar paso a la tecnología basada en la nube con diferentes requisitos.

TI también tiene la tarea de transferir datos, garantizar la seguridad y el acceso, y una serie de otras tareas que no son familiares o se ejecutan de manera contraria a lo que han hecho tradicionalmente. Y muchos de los sistemas heredados existentes pueden tener sus propias licencias de software extendidas que ahora están obsoletas o no son necesarias para un nuevo mundo digital.

Cuestiones de cultura corporativa

La industria manufacturera siempre ha sido vista como compuesta predominantemente por trabajadores manuales. Y aunque todavía habrá lugares dentro de muchas industrias para el trabajo estrictamente manual, se requieren muchas nuevas habilidades y capacitación para llevar a los operadores al nivel de habilidad del técnico.

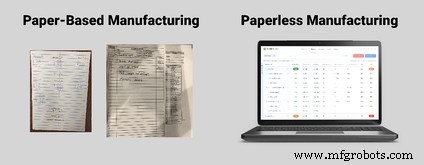

Estas nuevas tecnologías a menudo utilizan pantallas interactivas, tabletas y otras interfaces hombre-máquina para ingresar y recibir los datos que necesita el operador. Será necesario realizar capacitación para desarrollar las habilidades para que los trabajadores entiendan y utilicen este tipo de sistemas y dejen atrás los basados en papel.

Seguridad de datos

Muchos ejecutivos de empresas que entienden la importancia de la transformación digital y ven sus beneficios actuales y futuros también se preocupan por la seguridad. La mayoría de estos sistemas están basados en la nube y funcionan a través de Internet. También pueden tener Wi-Fi o conectividad celular y Ethernet para conectar equipos analógicos heredados al piso. Estos desafíos de seguridad de IoT representan un riesgo, pero se pueden mitigar.

Con noticias de hacks que aparecen casi semanalmente, a muchos les preocupa que tal evento pueda detener la producción. Otros temen que, en el caso de industrias críticas como la farmacéutica, estos incidentes puedan poner en peligro la vida. Si bien estos desafíos son reales, los protocolos de seguridad están creciendo y continuarán enfocándose en una seguridad mayor y más estricta a medida que se acelere la adopción.

5 términos y tendencias de transformación digital en la fabricación

La transformación digital es un término grupal que se refiere a una colección de tecnologías y métodos que remodelan colectivamente la fabricación y crean nuevos modelos comerciales. Aquí hay un vistazo a algunas de las tendencias.

1. Industria 4.0

Industria 4.0 es un término global para la Cuarta Revolución Industrial. Abarca todas las tecnologías que hacen referencia a la captura e intercambio de datos en la fabricación. La Industria 4.0 también incluye tecnologías como el Internet industrial de las cosas, la computación y los sistemas basados en la nube, los entornos de fabricación conectados, la impresión 3D (fabricación aditiva) y todos los componentes que conforman el sistema ciberfísico combinado. Se refiere a todas las cosas combinadas o conectadas en red en una fábrica moderna que hacen que dichas empresas sean "inteligentes" en el uso de la tecnología para lograr ganancias de eficiencia y procesos optimizados.

2. IIoT

IIoT significa Industrial Internet of Things y se enmarca dentro de la Industria 4.0. IIoT es la colección de sensores, dispositivos de recopilación de datos, sistemas de medición y actuadores que abarcan una fábrica inteligente. Estos sistemas están vinculados a potentes análisis que permiten la visualización en tiempo real del piso de la fábrica o del taller y permiten tomar acciones autónomas o semiautónomas. También permitirá a los encargados de la toma de decisiones y a los operadores actuar rápidamente sobre la información procesable proporcionada por los motores de análisis para obtener una mayor eficiencia y reducir el tiempo de inactividad mientras se mejora la calidad de los productos en toda la empresa.

3. Aprendizaje automático e IA

El aprendizaje automático y la IA son dos cosas diferentes que pueden funcionar juntas dentro de una plataforma IIoT. El aprendizaje automático es un término que describe algoritmos avanzados que pueden cambiar la forma en que se ejecuta el equipo o sugerir pasos prescriptivos para mejorar. Cuanto mayor sea el volumen y la calidad de los datos que recibe el sistema, mejor será la calidad de las recetas. La IA, o inteligencia artificial, es el motor de inteligencia avanzada que permite acciones autónomas o semiautónomas por parte del propio equipo. Esto es más seguro y más eficiente ya que las aplicaciones de inteligencia artificial pueden funcionar a gran velocidad, reemplazando las acciones que anteriormente solo realizaban los humanos y más lentamente.

4. Mantenimiento Predictivo

A medida que el aprendizaje automático y la IA impulsan el análisis avanzado dentro de un sistema de monitoreo de producción, el sistema obtiene tendencias, conocimientos, información y otros datos. Esto permite el desarrollo del mantenimiento predictivo sobre el mantenimiento preventivo dentro de la industria manufacturera y sus operaciones. El mantenimiento predictivo dentro de una industria manufacturera utiliza el estado real de la máquina y el monitoreo de la condición de las piezas para determinar los puntos de falla, enviar alertas y tomar decisiones sobre el inventario de piezas y la puesta en marcha en el momento óptimo para evitar el tiempo de inactividad.

5. Robótica

La robótica no se utiliza en todas las industrias manufactureras. Sin embargo, se está volviendo cada vez más común a medida que avanza la tecnología digital. La robótica recibe instrucciones de la IA de la plataforma y los elementos de aprendizaje automático que permiten una producción más segura, rápida, eficiente y precisa. La robótica permite que la fabricación se produzca a una velocidad que los humanos no podrían alcanzar manualmente.

Beneficios de la transformación digital en la fabricación

Las empresas que inviertan en la transformación digital obtendrán mejores ganancias y una mayor eficiencia que sus competidores. Los beneficios de adoptar la transformación digital dentro de la fabricación incluyen:

Eficiencia mejorada

Las empresas que adoptan la transformación digital logran una mayor eficiencia a medida que disminuye el tiempo de inactividad. Plataformas como el monitoreo de producción de MachineMetrics pueden reducir inmediatamente el tiempo de inactividad y mejorar la eficiencia y la utilización del equipo.

Ahorro de costes

Una mayor utilización y eficiencia del equipo conducen a costos reducidos. El mantenimiento predictivo puede sumarse a esos costos más bajos con reducciones de hasta un 20 % en el costo de mantenimiento. Y un mayor control sobre el inventario y el movimiento de materiales dentro de la fabricación puede ayudar a controlar los costos en la cadena de suministro.

Procesos optimizados

El uso de una plataforma IIoT para el monitoreo de la producción, como la que ofrece MachineMetrics, puede ayudar a optimizar los procesos. Esto puede tomar la forma de nuevos métodos, así como de estrategias de mejora de procesos continuas y más precisas basadas en datos en tiempo real.

Mejor flexibilidad y agilidad

Además de las capacidades de inteligencia artificial y aprendizaje automático, las plataformas se pueden escalar y personalizar para reflejar las necesidades de diferentes equipos e industrias. Esto permite respuestas flexibles y ágiles a los cambios y desafíos.

Es hora de la transformación digital

Si está buscando una transformación digital, ahora es el momento de hacerlo. Con una disrupción sin precedentes, los fabricantes necesitan las herramientas más avanzadas y el mejor software de su clase para seguir siendo competitivos. Deben buscar construir un ecosistema de soluciones que respalde el logro de valor rápido y continuo.

La base de la pila tecnológica de un fabricante debe ser una plataforma de datos industriales que pueda permitir la recopilación, la contextualización y la estandarización autónomas de los datos de producción, así como impulsar la capacidad de acción en los datos para identificar y resolver las ineficiencias operativas. Aprenda cómo MachineMetrics permite la transformación digital para los fabricantes o reserve una demostración para descubrir casos de uso valiosos hoy.

Tecnología Industrial

- Optimización de la transformación digital en la fabricación de CPG

- Transformación digital en la fabricación:los aceleradores y la hoja de ruta para los fabricantes

- COVID-19:Una llamada de atención para acelerar la transformación digital en la fabricación

- ¿Cómo impulsan la transformación las plataformas de IoT industriales?

- Cómo la transformación digital ha dejado a las centrales eléctricas vulnerables al ataque

- Cómo la tecnología de gemelos digitales está reduciendo la brecha de talento de fabricación

- Cómo la automatización está afectando todo tipo de fabricación en 2020

- ¿Qué es la transformación digital en la fabricación?

- Desafíos de la transformación digital en la fabricación

- ¿Cómo ha alterado la transformación digital el COVID-19?

- Siemens:Realice su transformación digital ahora