Cómo identificar y reducir el desgaste de herramientas para mejorar la calidad

En el mecanizado CNC, la realidad es que el contacto del metal con el metal provoca el desgaste de la herramienta. El corte de metales, el esmerilado, la perforación, el mandrinado y otras tareas forman parte del mecanizado. Y como estas actividades son todas "metal contra metal", en algún momento, algo debe ceder.

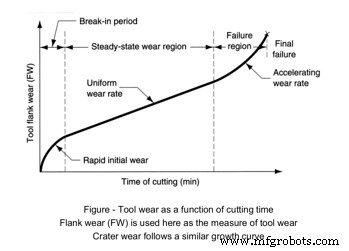

Este "ceder" viene en forma de desgaste de la herramienta, donde la operación regular significa que las herramientas perderán superficie, nitidez y temple con el tiempo. Si los equipos y procesos son monitoreados y optimizados, este desgaste es gradual y predecible. Si no es así, el desgaste de la herramienta puede provocar problemas de calidad de la pieza y herramientas rotas.

Definición de desgaste de herramientas

El desgaste de la herramienta es la avería gradual de las máquinas herramienta como resultado de la operación de corte, lo que eventualmente conduce a la falla de la herramienta.

Debido a que las herramientas y las piezas de trabajo están en contacto constante con fricción y fricción severas, las herramientas se tensan con el tiempo. Este estrés es el resultado del contacto de metal con metal y el alto estrés y presión. También está sujeto a temperaturas muy altas.

La falla de las herramientas debido al desgaste de las herramientas es típica, pero se puede analizar y abordar con el monitoreo de herramientas. El desgaste generalmente ocurre con el tiempo y es una falla gradual en un proceso acumulativo que afecta la vida útil de la herramienta. El desgaste de la herramienta también variará según la forma, la profundidad, el fluido de corte y la velocidad de corte de la herramienta. Esto afecta la nitidez y la eficacia de la herramienta y significa que algunas herramientas pueden cambiar sutilmente de forma.

Fuente

Fuente

Tipos de desgaste de herramientas

El desgaste de la herramienta depende de muchas variables. El tipo de equipo, la dureza de la materia prima en blanco, la cantidad de operaciones realizadas en la pieza, la fuerza aplicada para cada tarea y otras variables contribuirán al desgaste de la herramienta. Debido a estas variables, el desgaste de la herramienta adoptará muchas formas, entre ellas:

Desgaste abrasivo

Dependiendo del uso final, la materia prima de metal en las piezas de trabajo utilizadas en el mecanizado CNC variará en pureza. Cuando existen impurezas, pueden resultar en una acumulación de fragmentos de borde. Estos fragmentos pueden desgastar la herramienta, reduciendo su filo y efectividad con el tiempo. La abrasión es una forma mecánica de desgaste que ocurre con mayor frecuencia a baja velocidad del husillo.

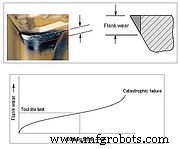

Ropa de Flanco

El desgaste del flanco ocurre paralelo al borde de corte y puede provocar la falla del borde de corte. A medida que las piezas de trabajo encuentran desgaste abrasivo y adhesivo, se forman altas temperaturas que impactan la herramienta y las características de rendimiento de la pieza de trabajo. A medida que aumenta el desgaste de incidencia, también se debe aumentar la velocidad de corte.

Fuente

Fuente

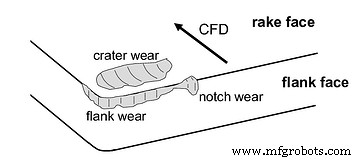

Desgaste del cráter

A medida que las herramientas impactan la cara de trabajo a alta velocidad, se forman virutas y dañan la cara de desprendimiento de la herramienta. Este flujo de astillas a través de la cara deja una hendidura o cráter, como una cicatriz. La formación de cráteres es un tipo típico de desgaste de la herramienta que puede no afectar la calidad de la herramienta a menos que deforme directamente la superficie de corte. El desgaste del cráter generalmente ocurre cerca del filo de corte.

Fuente

Fuente

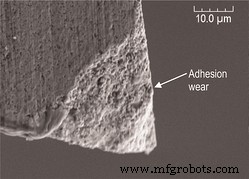

Desgaste por adherencia

Debido a que la fricción de las herramientas y la pieza de trabajo genera altas temperaturas, puede producirse un desgaste por adherencia. Aquí, las virutas que fluyen sobre la cara de la herramienta pueden unirse con la cara de la herramienta misma, como un efecto de soldadura por puntos. Esto también puede afectar la precisión dimensional de la propia pieza de trabajo. El desgaste por adherencia puede ocurrir con más frecuencia si se usa el líquido incorrecto o la cantidad incorrecta de líquido.

Fuente

Fuente

Identificación del desgaste de herramientas

La detección del desgaste de la herramienta se puede realizar manualmente mediante la observación de maquinistas y operadores o de forma automatizada, utilizando un sistema de monitoreo de herramientas. Históricamente, el desgaste de la herramienta se ha identificado solo después de notar su impacto, como darse cuenta de que la herramienta está produciendo piezas de mala calidad. Sin embargo, con el desarrollo de soluciones de software automatizadas, las partes interesadas pueden identificar mejor el desgaste y la falla de la herramienta tan pronto como ocurre, o incluso predecir y evitar que suceda por completo. Algunos de los enfoques para detectar el desgaste de la herramienta incluyen:

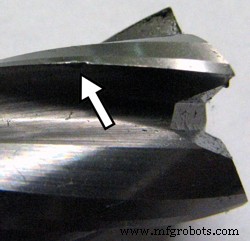

1. Astillado

El astillado ocurre en la cara de corte y crea un borde de corte áspero o estropeado. Puede deberse a una configuración incorrecta de la máquina o porque el portaherramientas no está correctamente asegurado. Esto también puede ocurrir en piezas de trabajo más grandes donde las virutas pueden transportarse hasta media vuelta antes de que el fluido las impacte.

Fuente

Fuente

2. Craqueo Térmico

Las piezas mecanizadas CNC generan un calor excesivo entre la herramienta y la pieza de trabajo. La gestión de este calor garantiza la velocidad correcta, la configuración adecuada de la herramienta para los portaherramientas y la cantidad correcta de líquido. Si el calor generado es demasiado alto o demasiado bajo, o si las variaciones de temperatura varían rápidamente de un corte a otro, puede afectar las características de rendimiento del metal de la pieza de trabajo. Esto puede provocar la formación de grietas uniformemente espaciadas y perpendiculares al filo de corte de la herramienta de torneado.

3. Fractura

A veces, las mayores fuerzas de corte entre la herramienta y la pieza de trabajo pueden ser demasiado grandes para superarlas. Esta fuerza provoca la pérdida repentina y completa de la herramienta y el daño a la pieza de trabajo y quizás a la máquina misma. Las causas de una fractura pueden residir en la configuración de la profundidad de corte, la velocidad o el avance del material. Los puntos calientes a lo largo de la pieza de trabajo también pueden causar fracturas al desafilar la herramienta hasta que falla. Prevenir la rotura de herramientas evita problemas de seguridad y evita eventos de tiempo de inactividad.

4. Muescas

Cuando la herramienta hace contacto con el hombro de la pieza de trabajo, el roce de las dos piezas puede crear una reacción química en la herramienta. El resultado crea tanto abrasión como adherencia y puede provocar desgaste en incidencia. Si el desgaste es excesivo, puede provocar el fallo total de la herramienta.

5. Deformación plástica

La deformación plástica es un problema térmico cuando se ablanda el material en la herramienta de corte. Si el grado del material de la pieza de trabajo es mayor que el de la herramienta, la herramienta puede cambiar de forma o perder nitidez. Este daño se puede evitar al comprender la dureza de la herramienta en relación con la dureza del material y sus características de rendimiento inherentes.

6. Fracaso

La falla ocurre cuando la herramienta se rompe o se fractura por completo. Es posible prevenir la rotura de la herramienta e incluso fallas catastróficas al garantizar los ajustes de velocidad, la profundidad de corte y la fuerza adecuados. También requiere el uso del fluido adecuado. La falla también se puede detectar cuando hay vibraciones o ruidos anormales, lo que indica un portaherramientas o un ajuste fuera de las especificaciones.

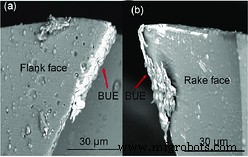

7. Borde construido

Diferentes materias primas de metal para piezas de trabajo pueden tener diferentes características de rendimiento. Pueden ser más blandos o más duros dependiendo del metal. Cuando el metal es más blando, puede ocurrir un efecto de recocido donde el metal blando semifundido se adhiere a la herramienta de corte. Si el borde se acumula demasiado, la herramienta puede fallar. La velocidad y el fluido adecuados pueden reducir o eliminar este problema.

Ejemplos de BUE (Built-up Edge) en las caras de la herramienta. (Fuente)

Ejemplos de BUE (Built-up Edge) en las caras de la herramienta. (Fuente)

Efectos de desgaste de herramientas

Cuando las herramientas comienzan a llegar al final de su ciclo de vida, o cuando un evento las ha afectado, el desgaste de la herramienta puede crear efectos de desgaste específicos. Estos efectos influyen en la calidad de las piezas producidas, la eficiencia del equipo o el tiempo de inactividad asociado con la intervención del operador. La importancia de comprender los efectos del desgaste de la herramienta es que se pueden utilizar para desarrollar umbrales y algoritmos para detectar y prevenir el desgaste de la herramienta en el futuro.

Los efectos del desgaste de la herramienta pueden incluir:

Mayor fuerza de corte

A medida que aumenta el desgaste de la herramienta, es posible que se requiera una mayor fuerza de corte para compensar. Habrá aumentos de tolerancia aceptables tanto para la herramienta como para la pieza de trabajo. Pero si el desgaste es significativo, la fuerza podría exceder la tolerancia aceptable y requerir un cambio.

Temperatura de corte aumentada

La fricción de metal con metal de corte, taladrado y otras tareas dentro de la máquina CNC siempre generará altas temperaturas. Si el fluido de corte es demasiado bajo o no es del tipo correcto, puede resultar en una temperatura más alta. La temperatura también puede aumentar si la profundidad de corte es demasiado severa o si el avance es demasiado alto. Finalmente, una mayor velocidad también puede contribuir a generar aún más calor.

Disminución de la precisión de las piezas producidas

A medida que se produce el desgaste, la precisión de la pieza disminuye. Habrá tolerancias aceptables para cualquier pieza de trabajo. Pero un solo tipo de desgaste de la herramienta puede aumentar hasta el punto de que la pieza se sale de las especificaciones para esa actividad de corte, lo que provoca la pérdida de la pieza. Múltiples tipos de desgaste pueden coincidir, en cascada la deformación y, por lo tanto, la precisión de la pieza. Esto puede crear un problema de calidad importante, ya que las piezas deberán desecharse o volver a trabajarse. La gestión eficaz del desgaste de la herramienta y la comprensión de cuándo ocurrirá una falla es una parte importante para mantener una alta calidad de manera eficiente.

Disminución de la vida útil de la herramienta

Los diferentes tipos de desgaste de la herramienta, la dureza diferencial entre la herramienta y la pieza de trabajo, y las temperaturas repetidamente altas o bajas pueden reducir la vida útil de la herramienta. Estos factores se pueden gestionar en función de la experiencia y la formación y el conocimiento del operador sobre la pieza de trabajo y el material de la herramienta. Pero también pueden ser monitoreados por el software avanzado de monitoreo de herramientas de MachineMetrics. La reducción de la vida útil de la herramienta es un problema controlable con el correcto monitoreo automatizado implementado.

Acabado superficial deficiente

Cuanto más crítico sea el desgaste de la herramienta, mayor será el impacto en el acabado superficial. Las herramientas desafiladas pueden causar cortes irregulares o dentados en la pieza de trabajo. Y la perforación o el corte pueden provocar la acumulación de superficie o aumentos en la zona de desgaste, lo que contribuye a la formación de cráteres y astillado, lo que afecta el acabado de la superficie. Especialmente en el mecanizado de alta precisión, esto puede generar graves problemas de calidad, lo que significa que las piezas deberán volver a trabajarse o desecharse.

Economía de las operaciones de corte

El corte y el mecanizado son tecnologías de producción caras. El alto costo del equipo, la capacitación del operador, las herramientas de alta calidad y la selección adecuada del material de alimentación de la pieza de trabajo pueden verse afectados por el desgaste de la herramienta. Cada reducción de la vida útil de una herramienta y cada pieza de trabajo desechada agrega costos a la ejecución y reduce el margen de ganancias. Y las herramientas desgastadas también son un peligro para el operador y la máquina, lo que supone un riesgo de costes de reparación aún mayores.

6 métodos para reducir el desgaste de herramientas

1. Reconocer las señales de advertencia

Las herramientas desgastadas exhibirán un comportamiento observable y predecible en muchos, pero no en todos los casos. La fuerza de corte aumentada por la temperatura y otros factores de desgaste pueden crear signos que se manifiesten como vibración o ruido. Aprender estos signos puede ayudar a los operadores a adaptarse para reducir el desgaste.

2. Reconocer tipos de desgaste de herramientas

Como se discutió anteriormente, hay muchos tipos de desgaste de herramientas. Algunos son mecánicos; otros pueden ser creados a través de la configuración del equipo o por error del operador. Y algunos, como el control de la temperatura, requieren un baile experto para crear el mejor ambiente para reducir el desgaste. Es fundamental que los operadores conozcan los tipos de desgaste de la herramienta y que cada uno puede ser causado por diferentes circunstancias que ocurren solos o en combinación.

3. Esté atento a los efectos de la temperatura

Las altas temperaturas en un proceso de mecanizado de metal a metal son inevitables. Pero el manejo de la temperatura es crítico. Si se hace correctamente, la mayor parte del calor se elimina con el chip volando.

4. Utilice el refrigerante adecuado

Con tanto calor transferido desde el desprendimiento de virutas, se debe usar el tipo y la cantidad adecuados de fluido de corte para eliminar las virutas y ayudar a eliminar el exceso de calor. Comprender el material de la pieza de trabajo y la herramienta y las especificaciones, la velocidad y la tasa de avance determinarán la tasa de aplicación de refrigerante durante el corte.

5. Tenga en cuenta el material de la pieza de trabajo

Los metales tienen características de rendimiento muy diferentes. Los metales endurecidos pueden crear una mayor temperatura y requerir más fuerza, mientras que los metales más blandos con puntos de fusión más bajos pueden tener un borde más alto. Conocer las características de rendimiento de la materia prima, la calidad y las características de la herramienta, e incluso la antigüedad y las capacidades de la máquina puede ayudarlo a elegir la herramienta adecuada para el metal adecuado.

6. Haga coincidir la herramienta con la tarea

La selección de la herramienta es fundamental y debe incluir consideraciones sobre el afilado, la geometría de la herramienta, el recubrimiento y la función. Esta selección también requiere comprender los tipos de equipos y la antigüedad y las capacidades de sujeción de herramientas, según la materia prima.

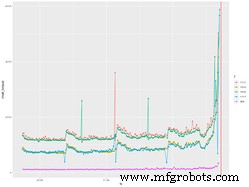

Cómo aplicar estos métodos con el monitoreo de herramientas MachineMetrics

Tradicionalmente, el desgaste de herramientas era experiencial. En una operación de maquinado, los operadores tenían que someterse a años de entrenamiento para aprender por "toque" y observación cuando una herramienta estaba experimentando un desgaste excesivo. Y muchas configuraciones y parámetros se determinaron experimentalmente o simplemente se aceptaron en función de los programas proporcionados por los OEM de máquinas herramienta. Sin embargo, este enfoque es muy impreciso, lo que da como resultado piezas de mala calidad, vida útil de la herramienta sin usar y tiempo de inactividad excesivo.

Afortunadamente, la reducción y la gestión del desgaste de las herramientas se pueden automatizar de manera rápida y eficiente con el sistema de monitoreo de herramientas MachineMetrics. Las configuraciones se pueden monitorear en un grado que no es posible con la intervención humana, y las variaciones se informan a través de paneles intuitivos que muestran las condiciones de la máquina con precisión. MachineMetrics puede incluso analizar la frecuencia de las señales dentro de la máquina para predecir la falla de la herramienta.

La información y el análisis que ofrece el software pueden brindar beneficios inmediatos para optimizar procesos, abordar problemas no detectados y prescribir soluciones para reducir costos, aumentar la calidad y aumentar la capacidad. Para descubrir cómo MachineMetrics puede brindar soluciones para ayudarlo a administrar y controlar el desgaste de las herramientas y obtener lo mejor de sus herramientas y equipos, reserve una demostración hoy.

Predicción y prevención de fallas de herramientas:un estudio de caso con BC Machining

BC Machining, un fabricante de piezas metálicas fabricadas, estaba produciendo cantidades tan grandes de chatarra que se vio obligado a hacer funcionar sus máquinas al 200 % de su capacidad solo para alcanzar sus objetivos de producción. Sin información sobre cuándo las herramientas estaban desgastadas o a punto de romperse, BC Machining acumuló costos significativos por producir chatarra y reemplazar las herramientas rotas.

Para evitar la producción de desechos y maximizar la vida útil de la herramienta, se asociaron con MachineMetrics. Lea nuestro estudio de caso para saber cómo BC Machining prácticamente erradicó los desechos por desgaste de herramientas, redujo significativamente sus tiempos de cambio y ahorró $72,000 por máquina al año. Lea el estudio de caso completo.

Tecnología Industrial

- Cómo mejorar la calidad y la coherencia del producto en la fabricación de alimentos

- ¿Qué es el humo de soldadura? - Riesgos y cómo reducirlo

- ¿Qué son las salpicaduras de soldadura y cómo reducirlas?

- Cómo calcular y mejorar la disponibilidad de la máquina

- ¿Cómo reducir los costos de producción mejorando la calidad?

- ¿Cómo utilizar la documentación de calidad para mejorar la producción?

- ¿Cómo reducir el número de errores y mejorar el sistema de calidad de la producción?

- Cómo reducir el tiempo de inactividad y aumentar la productividad

- Cómo mejorar la productividad y la calidad de fabricación en entornos industriales

- ¿Qué es la desviación de la herramienta en el mecanizado CNC y cómo reducirla?

- Cómo garantizar una calidad constante y clientes satisfechos