Cómo realizar un análisis de cuellos de botella

Esta es una guía completa sobre los cuellos de botella que incluye información sobre qué son, cómo identificarlos, los beneficios de analizar los cuellos de botella y algunas estrategias que puede utilizar. Además, tenemos un estudio de caso del mundo real de cómo un fabricante identificó cuellos de botella en su taller.

¿Qué es un cuello de botella en la fabricación?

Un cuello de botella es una restricción en la que el trabajo previo en lotes o en una línea de producción llega más rápido de lo que puede manejar la línea de producción general. La congestión es como el cuello de una botella, o un embudo, que crea ineficiencia y aumenta los costos a través de una mayor manipulación y una menor utilización de equipos en los equipos posteriores.

Ejemplos de cuellos de botella de producción

Los cuellos de botella en la producción pueden ocurrir en casi cualquier punto. Pueden estar relacionados con la comunicación, los procesos, los recursos o la tecnología. Algunos ejemplos de cuellos de botella de producción incluyen:

Comunicación

La comunicación entre equipos o departamentos es fundamental. Cuando estas comunicaciones son verbales o en papel, pueden causar un cuello de botella. Este tipo de cuello de botella puede ser tan simple como un operador que se toma un descanso o un portapapeles perdido. Esto se puede resolver mediante la implementación de soluciones automatizadas de recopilación de datos de máquinas.

Los datos de producción recopilados manualmente consumen mucho tiempo y son propensos a errores, lo que lleva a una comunicación y conocimientos deficientes.

Procesos

Los cuellos de botella del proceso son restricciones impulsadas por tareas en las que el número de solicitudes de una máquina de producción supera la capacidad de rendimiento del equipo. Un ejemplo sería una estación de prensa de perforación que recibe solicitudes de varias máquinas aguas arriba, cada una de las cuales requiere diferentes tamaños y profundidades de orificio. El tiempo necesario para cambiar la herramienta y establecer la profundidad priva a los componentes aguas abajo.

Recursos

A veces, los recursos pueden causar cuellos de botella. Un ejemplo son las horas de trabajo disponibles para conjuntos de habilidades especializadas. Si se requiere que un técnico divida su tiempo entre dos o tres equipos especializados, el flujo de diferentes partes puede crear un cuello de botella de recursos donde las horas de mano de obra disponibles para cada uno son menores que las disponibles.

Tecnología

Los cuellos de botella tecnológicos a menudo ocurren con sistemas de software fragmentados en maquinaria de fabricante de equipos originales (OEM) en silos. Si estos sistemas no tienen interoperabilidad, el tiempo requerido para programar las configuraciones en cada paso de producción crea un cuello de botella. Si una máquina CNC programable está en el flujo de producción antes que una taladradora configurada manualmente, la tecnología no coincide, lo que impide la comunicación e interrumpe el flujo de trabajo.

La integración de los sistemas, la máquina y las personas en un taller puede reducir los cuellos de botella que resultan de los silos tecnológicos.

La integración de los sistemas, la máquina y las personas en un taller puede reducir los cuellos de botella que resultan de los silos tecnológicos.

Por qué ejecutar un análisis de cuellos de botella

Para mejorar la eficiencia y la eficacia general del equipo (OEE), el uso de un análisis de cuellos de botella puede ayudar a eliminar o mitigar los retrasos en la producción. El análisis de cuellos de botella se puede realizar en cualquiera de los tipos de restricciones anteriores y ayudar a identificar la ubicación, la categoría, la causa raíz y el impacto del cuello de botella. A partir de este análisis, los gerentes pueden implementar mejoras en los procesos diseñadas para eliminar futuros cuellos de botella.

Beneficios de analizar sus cuellos de botella

El análisis de cuellos de botella tiene varios beneficios clave. Por un lado, ayuda a eliminar los residuos. Cualquier restricción que retrase o detenga la producción generará desperdicio en forma de mano de obra, pérdida de material o pérdida de capacidad. El análisis práctico de cuellos de botella ayudará a eliminar este desperdicio.

Un segundo beneficio es un mayor conocimiento entre los gerentes. Al comprender las razones del cuello de botella, los gerentes no solo pueden corregir los cuellos de botella existentes, sino que también ayudan en el diseño de futuras líneas de producción o en la expansión de la producción.

Cómo realizar un análisis de cuellos de botella

El análisis de cuellos de botella requiere observar todo el proceso de producción. Si bien se necesitan datos y rendimiento en cada equipo de la línea, los cuellos de botella a menudo ocurren durante la fase de transición, puesta en escena, comunicación o configuración.

Además de observar el proceso de producción general, el análisis debe incluir cuestiones relacionadas con las personas, como mano de obra, capacitación y conjuntos de habilidades. También puede requerir una revisión de la cadena de suministro para abordar cualquier restricción material. Y, por supuesto, se debe incluir el rendimiento medible, como la velocidad de la máquina, la antigüedad y la capacidad del equipo, y el análisis de la capacidad.

La realización de un análisis de capacidad requiere una gran cantidad de recopilación de datos para que sea eficaz. Esto significa recopilar datos de producción, cotejarlos, estandarizarlos y analizarlos en busca de tendencias y detectar las áreas donde se producen cuellos de botella.

Herramientas y estrategias de análisis de cuellos de botella

Hay muchas estrategias bien establecidas disponibles para identificar y resolver cuellos de botella en el piso de producción. A continuación documentamos varios de estos:

DMAIC

DMAIC significa Definir, Medir, Analizar, Mejorar y Controlar. Es una herramienta de mejora de procesos Six Sigma que permite circuitos de retroalimentación continuos para refinar un proceso una vez que se ha solucionado un cuello de botella.

Teoría de las Restricciones

Ideal para el análisis de cuellos de botella, la teoría de las restricciones ayuda a los equipos a identificar el mayor limitante para lograr los mejores resultados. Una vez que se identifica el factor limitante, se ajusta y mejora hasta que se elimina la restricción.

Análisis de causa raíz

Cada restricción tiene una causa raíz. Al profundizar para descubrir una causa raíz, se puede lograr una mejora sistémica, eliminando las soluciones de "curita". Se centra en los aspectos de cómo y por qué de la restricción.

Diagrama de espina de pescado

Un diagrama de espina de pescado aborda la causa y el efecto de un cuello de botella. El problema es la "cabeza" del pez, y las causas alimentan la columna vertebral. Esta es una herramienta eficaz que ayuda a los equipos a visualizar los problemas a medida que iteran las soluciones.

Un diagrama de espina de pescado, también conocido como diagrama de Ishikawa, muestra los factores que contribuyen a un problema. [Fuente de la imagen]

Un diagrama de espina de pescado, también conocido como diagrama de Ishikawa, muestra los factores que contribuyen a un problema. [Fuente de la imagen]

Planificar-Hacer-Verificar-Actuar

Una herramienta de mejora continua, PDCA aborda la mejora desde una perspectiva cíclica. El ciclo puede repetirse indefinidamente para mejorar aún más el sistema.

Marco de las 5S

Al abordar el espacio físico, a menudo se pueden descubrir y abordar las limitaciones. 5S Framework:la mayoría ha oído hablar de la clasificación, el establecimiento, el brillo, la estandarización y el mantenimiento de los componentes del marco 5S en el contexto de Lean. Es una herramienta física práctica y fácil de visualizar cuando se realizan análisis de cuellos de botella.

Mapeo de flujo de valor

Otra herramienta esbelta, el mapeo del flujo de valor captura la información y los materiales para un proceso. También es muy visual para los equipos que realizan análisis de cuellos de botella y su objetivo es eliminar las limitaciones al incluir solo pasos optimizados que agregan valor.

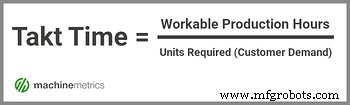

Tiempo de Tacto

Cualquier análisis de cuello de botella incluirá mediciones del tiempo takt, el tiempo requerido para producir un producto y los materiales, mano de obra y equipos disponibles. Un takt time optimizado actuará como punto de referencia y ayudará a identificar las limitaciones de capacidad y mano de obra.

Estudio de caso de análisis de cuello de botella

Avalign Technologies, un fabricante de dispositivos médicos con instalaciones en los EE. UU., tenía dificultades para realizar un seguimiento de la OEE y el tiempo de inactividad de la máquina, lo que generaba problemas en el taller que incluían un rendimiento deficiente de la máquina, procedimientos operativos estándar poco claros y cuellos de botella en la producción.

En este estudio de caso de video exclusivo alojado por AWS, el director de OEE, Matt Townsend, analiza el impacto de implementar MachineMetrics en cuatro de las instalaciones de Avalign.

Descubra cómo la visibilidad instantánea del rendimiento de la planta resultó en un aumento del 25-30 % en el OEE, una fuerza de trabajo aprovechada de manera más efectiva, millones de dólares en mayor capacidad (sin equipo adicional) y un mayor rendimiento a través de la reducción de cuellos de botella.

MachineMetrics está ayudando a Avalign a lograr su objetivo de proporcionar el mejor equipo médico de su clase al brindarles el control total de la máquina y los datos operativos, lo que les permite construir una ventaja competitiva sólida en el mercado.

Tecnología Industrial

- Fabricación vs producción:en qué se diferencian estos procesos

- Cómo evitar la vergüenza desde el prototipo hasta la producción de prueba

- Qué es SPC:cómo los fabricantes estabilizan la producción de mecanizado

- Cómo el software OEE mejora la eficiencia de la producción

- ¿Cómo reducir las fallas de producción?

- ¿Cómo manejar las no conformidades en las líneas de producción?

- ¿Cómo reducir los costos de producción mejorando la calidad?

- Gemba Walk:Cómo revisar la organización de industrias

- ¿Cómo ayudan las instrucciones de trabajo a reducir los tiempos de producción?

- ¿Cómo utilizar la documentación de calidad para mejorar la producción?

- ¿Cómo la mejora continua puede beneficiar la productividad de fabricación?