Cómo reducir el tiempo de configuración:reducirlo a 15 minutos

¿Cuánto tarda su taller en configurar un trabajo típico en un torno CNC o un centro de mecanizado? ¿Unas pocas horas? ¿Qué tal medio turno o más? Aquí hay tres formas de lograr el número no tan mágico de 15 minutos, un objetivo que todas las tiendas deberían esforzarse por alcanzar.

Un cuarto de hora. Algunos argumentarían que eso es todo lo que se necesita para configurar un trabajo repetido, y sugerirían que algunos talleres logran esto incluso en piezas vírgenes.

Desafortunadamente, no hay suficientes fabricantes que estén recibiendo el mensaje.

Realice una búsqueda rápida en Google de "reducción del tiempo de configuración CNC" y verá artículos que datan de hace 20 años o más, la mayoría de los cuales promocionan las mismas herramientas que estamos a punto de analizar aquí.

Aunque la tecnología ha mejorado considerablemente desde esa era aparentemente antigua, y aunque los costos de las herramientas de cambio rápido y los sistemas de preajuste fuera de línea se han reducido, demasiados talleres mecánicos siguen confiando en sus procedimientos de configuración de la vieja escuela:transporte en sus prensas de maquinista de 6 pulgadas con un indicador de prueba, realizando toques manuales de herramientas con el mismo buscador de bordes que usaban en la escuela de oficios, y parándose frente al CNC repasando los programas una línea a la vez, con una mano en la la anulación de la velocidad de avance y el otro sobre los botones de retención de avance y parada de emergencia.

Hacer una parada en boxes

Eso suponiendo que esas tiendas todavía estén en el negocio, por supuesto. La dolorosa verdad es que las cantidades de producción continúan cayendo, las geometrías de las piezas se están volviendo más complejas y los maquinistas calificados son aún más escasos que cuando se publicaron por primera vez esos artículos ahora heredados. Los talleres mecánicos que aún no se han involucrado en un programa de reducción del tiempo de configuración seguirán viendo caer sus márgenes y sus tiempos de configuración consumirán más tiempo de máquina disponible.

Entonces, ¿qué se debe hacer al respecto? Steve Vice, ingeniero de servicio PIP Lean de Sandvik Coromant, en Mebane, Carolina del Norte, tiene varias sugerencias.

“La mejor manera de comenzar es reuniendo un pequeño equipo de personas de su taller y de la oficina principal”, dice.

“Es asombroso lo que una persona de la oficina puede ver que una persona de la tienda no puede ver, pero una persona no puede hacer esto sola porque necesita obtener la aceptación de todos los involucrados”, agrega.

“A continuación, grabe en video una configuración completa de la máquina. Algunos definen esto como "última pieza completada a la primera pieza completada", pero otros también incluyen el tiempo de inspección después de la configuración. Una vez grabado, haga que el equipo revise el proceso y analice todas las cosas que ven que hacen perder el tiempo. Realice cambios, grabe en video otra configuración y repita hasta que haya logrado los resultados deseados”.

Volver a cero

Vice marcó varias áreas problemáticas comunes, incluida la disponibilidad de materiales, la preparación de las máquinas herramienta, la organización de las herramientas manuales y el herramental, y si se ha preparado la sujeción del trabajo.

Brad Evans, líder del equipo de sujeción de trabajos estacionarios en Schunk Inc., en Morrisville, Carolina del Norte, está de acuerdo con este último punto, pero agrega que lograr la máxima reducción del tiempo de configuración en esta área requiere reiniciar el taller, especialmente para los talleres que desean buscar una solución automatizada. estrategia de apagar las luces.

El reinicio del que habla es la sujeción de piezas de punto cero, que en el caso de Schunk se llama VERO-S. Con módulos de sujeción fijos y perillas de retención que se asemejan a los que se usan en los portaherramientas de cono pronunciado, los sistemas de punto cero eliminan el desplazamiento y la búsqueda de bordes que se acaban de describir. Las coordenadas de trabajo están predeterminadas, y cambiar de un accesorio a un tornillo de banco, una plataforma o una pieza individual lleva literalmente unos segundos. Además, estos sistemas son tanto modulares como apilables, lo que reduce la necesidad de accesorios personalizados y garantiza una precisión de posicionamiento de 0,005 milímetros (0,0002 pulgadas) o superior.

Schunk ha llevado este concepto un paso más allá al hacer que muchos de sus módulos VERO-S estén listos para la automatización.

“Estamos viendo mucho más el uso de cobots [robots colaborativos] y robots, por lo que hemos agregado puertos para activación neumática e hidráulica, así como sensores de sujeción y capacidades de soplado automático”, dice Evans. "Reconocemos desde hace algún tiempo que la fabricación se está automatizando y, además de abordar el impulso de cambios más rápidos, queríamos ayudar a nuestros clientes a hacer ese cambio".

Configúralo, no lo olvides

Dietmar Moll también tiene mucho que decir sobre la reducción del tiempo de configuración. El director de desarrollo comercial de Zoller Inc., con sede en Ann Arbor, Michigan, Moll ofrece el siguiente acertijo:

“¿Cuándo un avión gana dinero para las aerolíneas? Cuando no está sentado en el suelo”, bromea. “Ahora equipare ese ejemplo con una máquina herramienta. Una vez más, los tornos CNC y los centros de mecanizado solo generan dinero para la empresa cuando el husillo gira y la máquina produce virutas, no cuando está inactiva. Entonces, si está utilizando su costosa maquinaria para activar herramientas de corte y encontrar compensaciones de trabajo, está perdiendo dinero. Es muy simple.”

Sí, pero los preconfiguradores de herramientas fuera de línea son costosos, argumentan muchos talleres, particularmente aquellos con solo unas pocas piezas de equipo CNC. Moll sostiene que este argumento es erróneo.

“En realidad, son las tiendas más pequeñas las que más necesitan un preajustador”, dice. “Eso se debe a que cuantas menos máquinas tenga, mayor será la necesidad de maximizar su eficiencia. Peor aún, estas tiendas suelen ser las que tienen el cambio más grande”.

Zoller y otros fabricantes de preconfiguradores ofrecen calculadoras de ROI en sus sitios web. Ingrese la tarifa por hora de su tienda y la información operativa relacionada y rápidamente descubrirá que la inversión es, con toda probabilidad, una obviedad. Y para aquellos que dicen:"Está bien, pero tenemos sondeo en nuestra máquina, por lo que no es necesario preconfigurar fuera de línea", hay mucho más que considerar.

El sondeo tiene su lugar

En primer lugar, el sondeo de la máquina en proceso es imprescindible para la medición de piezas y la detección de roturas de herramientas durante la fabricación desatendida o con poca asistencia. También sirve para determinar las coordenadas de trabajo, al menos para aquellos que aún no han recibido el mensaje de sujeción de trabajo de punto cero que se acaba de dar. Pero para todos los demás, es simplemente una forma de métodos de toque manual a prueba de errores, lo que hace muy poco para reducir realmente el tiempo de configuración.

Es por eso que Zoller se ha asociado con MSC Industrial para ofrecer dos unidades de preajuste de bajo costo, Smile Basic y Smile 420 Pilot”, dice Moll. "El primero de estos es bastante adecuado para talleres sin un almacén de herramientas centralizado, mientras que el último los ayudará a encaminarse hacia uno".

A pesar de los excelentes consejos brindados hasta el momento, es solo la punta del iceberg de la reducción del tiempo de configuración.

HERRAMIENTAS:Evaluación de la salud de la fabricación de EE. UU.:

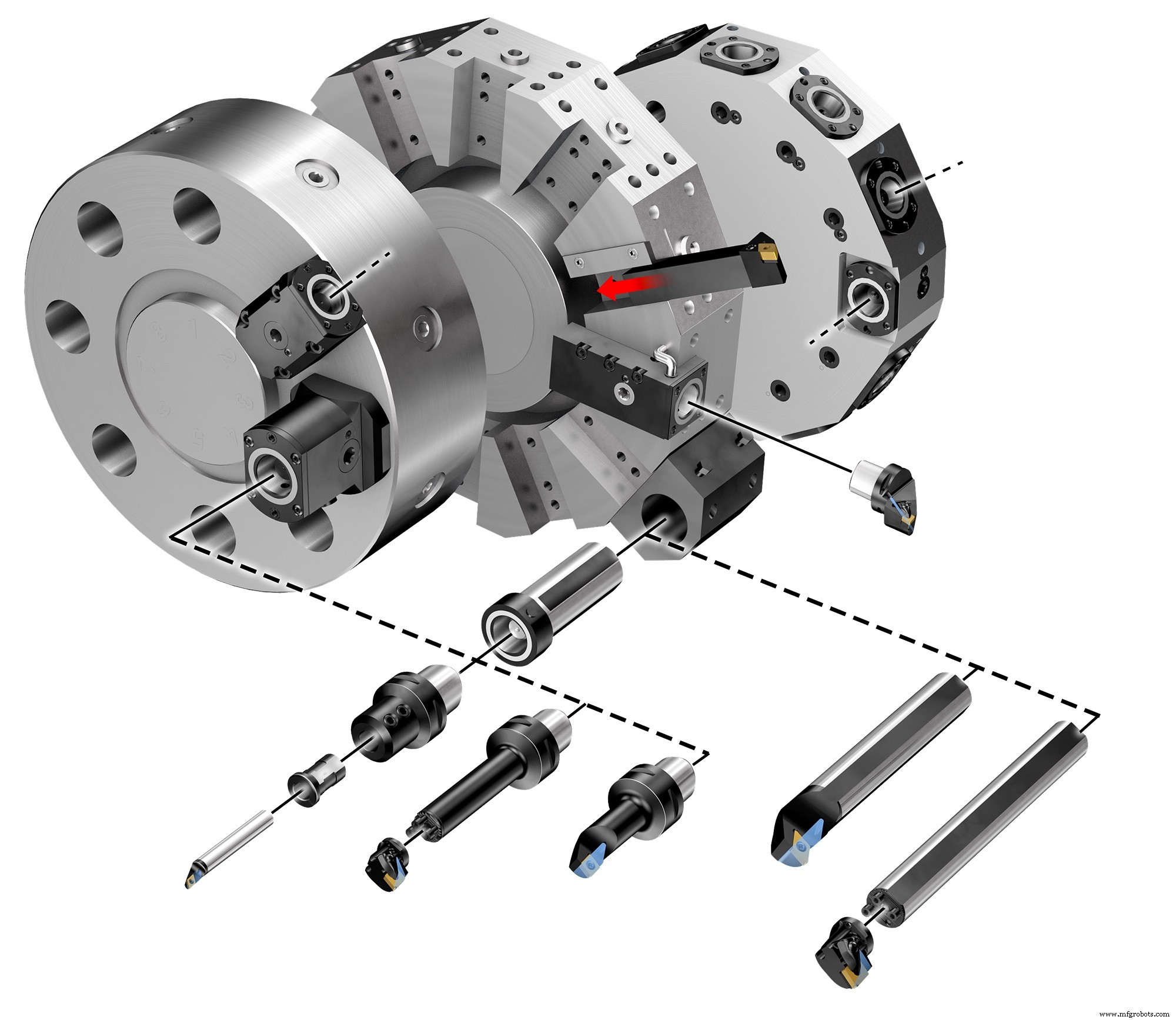

Sandvik Coromant y otros ofrecen sistemas portaherramientas de cambio rápido, un requisito previo para el preajuste de herramientas fuera de línea en un torno CNC. Existe un software de simulación de trayectorias de herramientas, que evita las comprobaciones de programas a veces vertiginosas descritas al comienzo de este artículo. Hay bibliotecas de herramientas de corte estandarizadas y CMM de taller automatizadas (lo que elimina el cuello de botella de la sala de control de calidad) y cunas de herramientas bien organizadas con unidades de dosificación controladas por software.

La lista sigue y sigue, y como se señaló anteriormente, la mayor parte ha existido durante décadas. ¿Entonces, Qué esperas? Ponte a contar.

Encuesta rápida:reducción de los tiempos de configuración

Trabajar activamente para reducir los tiempos de configuración puede mantener la competitividad de sus instalaciones.

¿Cuál de estos consejos para reducir los tiempos de configuración podría probar a continuación?

Tecnología Industrial

- Reduzca los cuellos de botella con 5 herramientas sencillas

- Cómo reducir el uso de energía en la fabricación

- ¿Qué es el humo de soldadura? - Riesgos y cómo reducirlo

- ¿Qué son las salpicaduras de soldadura y cómo reducirlas?

- Los cambiadores de tarimas reducen el tiempo de configuración

- Cómo mejorar el tiempo de ciclo en el mecanizado automotriz

- Cómo reducir el tiempo de transición con SMED y trabajo estándar

- ¿Cómo reducir las fallas de producción?

- ¿Cómo reducir los costos de producción mejorando la calidad?

- Industria:reducir el tiempo de los cambios

- Cómo reducir el tiempo de inactividad y aumentar la productividad