Resolviendo los 4 desafíos principales para los departamentos de fabricación y talleres de trabajo

Lea este artículo en:Deutsch (alemán)

Ya sea que su equipo de fabricación sea el departamento dedicado para toda su organización o un taller que atiende a una gama más amplia de clientes, existen algunos desafíos comunes para llevar a cabo una operación eficiente y rentable. El problema subyacente es uno de tiempo limitado. Si el tiempo no fuera un problema, cada proyecto podría recibir atención y recursos ilimitados de los departamentos de fabricación o talleres.

Esta no es, por supuesto, la realidad que todos compartimos. El tiempo es extremadamente escaso y operar con la máxima eficiencia es fundamental para mantenerse competitivo.

En este artículo, veremos más de cerca los cuatro desafíos principales que enfrentan los departamentos de fabricación y los talleres de trabajo y cómo elegir el software de fabricación adecuado puede ayudar a su equipo a liberar todo su potencial de velocidad, productividad y calidad.

1. Reducción del tiempo de entrega

Es la primera pregunta que todo cliente quiere saber:¿cuándo puedo obtenerlo? ¿Cuándo estarán listas mis piezas? La presión para condensar los cronogramas de entrega es implacable, por una buena razón. Cada minuto que los equipos pueden ahorrar es otro minuto disponible para terminar otro proyecto. Pero es más fácil decirlo que hacerlo, especialmente para piezas más complejas.

La automatización ofrece una forma comprobada de acelerar los procesos de diseño y fabricación. Convertir los pasos manuales en automáticos ahorra tiempo en el momento y hace que estos procesos sean más consistentes y repetibles. Esto reduce aún más el riesgo de errores, ahorrando tiempo que normalmente dedicaría a la repetición del trabajo.

Fusion 360 incluye una variedad de herramientas de programación automatizadas para reducir el tiempo de entrega. Uno de ellos es el reconocimiento de agujeros, que detecta perfiles de agujeros y los programa automáticamente. Esta característica acelera drásticamente las decisiones que un humano habría tomado previamente. Como beneficio adicional, la automatización del reconocimiento de orificios brinda el mismo resultado sin importar quién esté programando la máquina. Ahora puede tener cambios más flexibles sin perder consistencia.

Las operaciones de trayectoria como Steep y Shallow automatizan el acabado de superficies de forma libre al detectar automáticamente la pendiente de la superficie y aplicar la estrategia óptima. Incluso cuando las piezas se vuelven más complejas, la prevención automática de colisiones garantiza que las piezas se mecanicen con la gama completa de capacidades de 5 ejes. Esto le permite utilizar herramientas más cortas y rígidas que ofrecen un acabado de mayor calidad.

Las herramientas de colaboración integradas pueden reducir aún más el tiempo de entrega porque los programadores de CNC reciben una notificación automática si hay disponible una nueva versión de la pieza. Las trayectorias se pueden regenerar rápidamente para el nuevo diseño, ahorrando tiempo en la reprogramación o el trabajo extenso.

2. Maximización de la utilización de CNC

Dice el refrán, si la máquina no gira, no estás ganando. Los departamentos de fabricación y los talleres de trabajo quieren asegurarse de que cada máquina se utilice al máximo, con una eficiencia óptima. Esto le ayuda a lograr el mejor ROI.

Esta dinámica es más crítica para sus máquinas más caras, es decir, las de 5 ejes que normalmente producen las piezas más complejas. Hay mucho más en juego en todos los aspectos con estas máquinas porque cualquier error (en el programa, la ejecución o la pieza) es mucho más costoso de corregir.

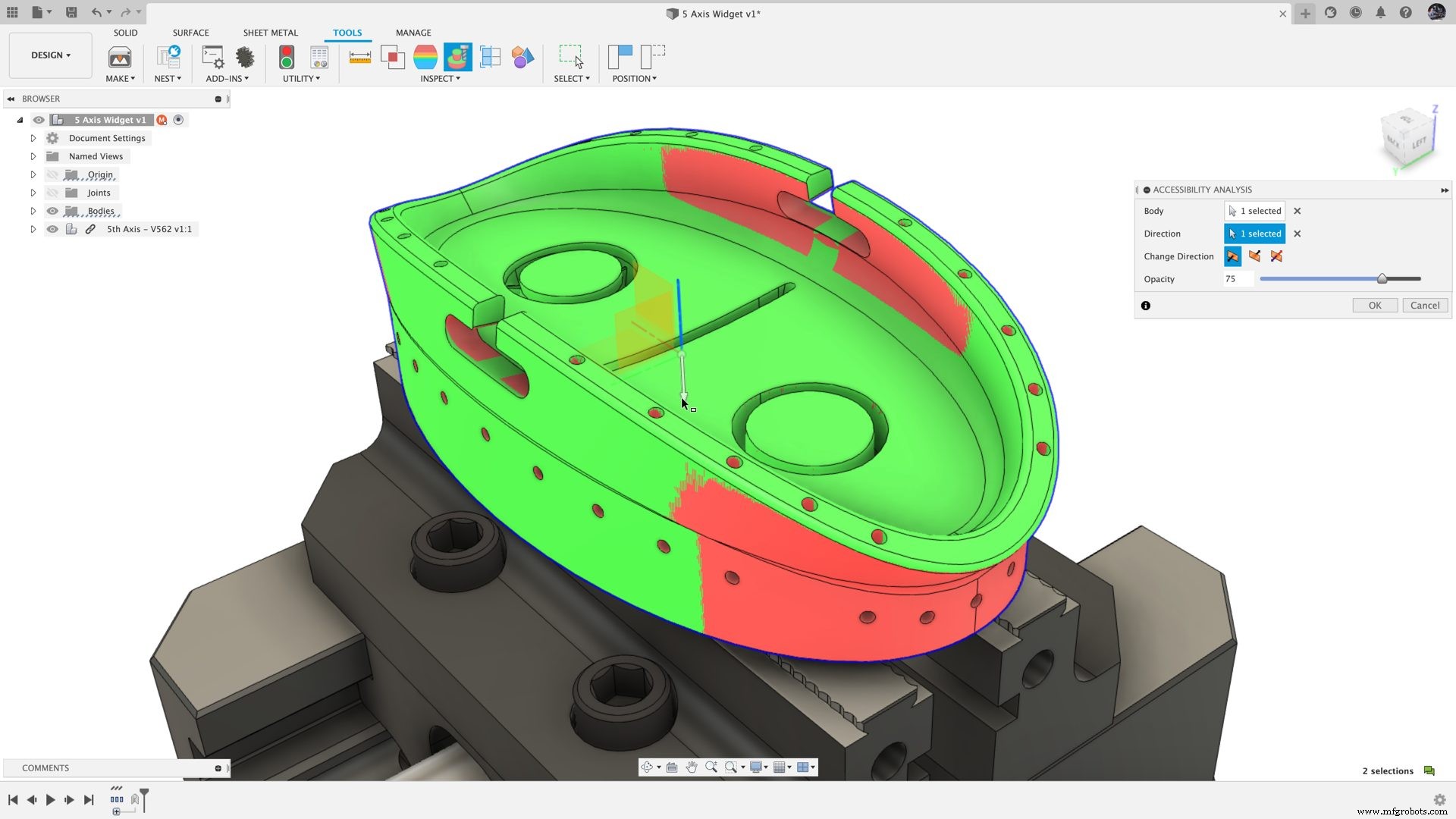

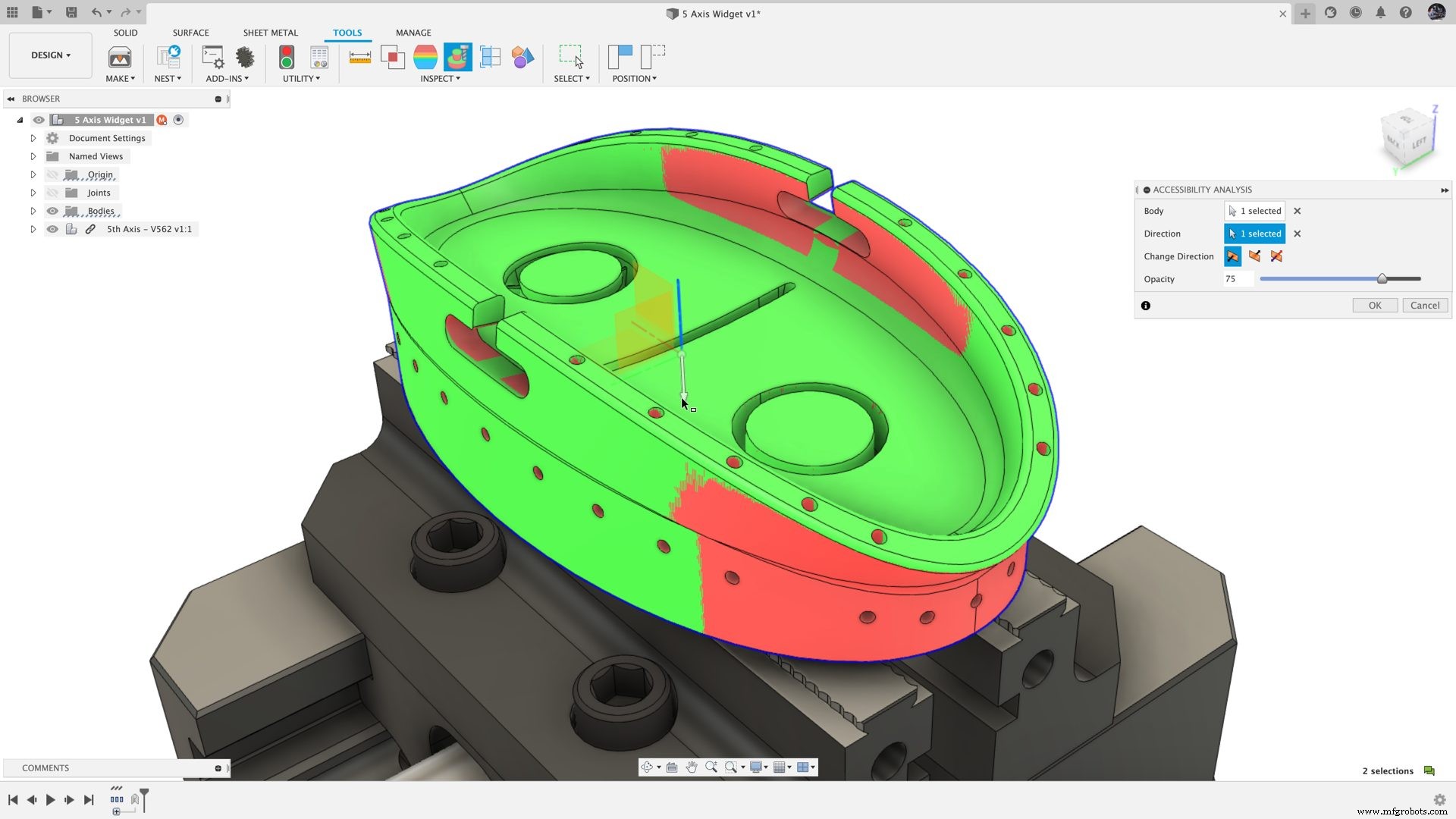

Fusion 360 ayuda a los equipos de fabricación a producir un código NC seguro, fluido y predecible que maximiza el tiempo de actividad del husillo. Comienza con el sombreado de análisis de accesibilidad que crea una referencia visual rápida e indica si una pieza se puede mecanizar completamente desde una sola dirección. Esta función acelera las decisiones que deben tomarse sobre la orientación y fijación de la pieza para que pueda comenzar a mecanizar antes.

Para reducir el costo de fijación y ayudarlo a producir piezas con menos configuraciones, el mecanizado posicional de varios ejes, como 3+2, es efectivo y fácil de usar. Las direcciones del eje de la herramienta son fáciles de seleccionar y calcular rápidamente con patrones eficientes y opciones de pedido para el mecanizado de piezas múltiples en tombstones.

Para las piezas más complejas, Fusion 360 garantiza el uso de herramientas más cortas y rígidas para reducir la vibración y mejorar la calidad de la superficie durante el acabado. Esto se logra con una amplia selección de opciones de trayectoria y métodos de inclinación, como avance, retraso e inclinación lateral. Estas opciones también significan que puede cortar con el costado de la herramienta y aprovechar toda su longitud de canal.

La prevención automática de colisiones es vital para maximizar el tiempo de actividad. Con Fusion 360, las piezas se pueden programar con una dirección de herramienta principal. Vertical comienza con la típica alineación de herramientas en el eje Z. Hacia y desde un punto o una curva apuntan el eje de la herramienta hacia o desde la geometría seleccionada. Si se detecta una colisión entre la pieza y la herramienta o el soporte, la herramienta se inclina automáticamente alejándose de la pieza. Detrás de escena de esta característica, el suavizado inteligente ayuda a evitar movimientos repentinos y erráticos de la máquina, mientras que el eje de la herramienta limita el control de cuánto puede inclinarse cada herramienta.

Estas características pueden ser beneficiosas en una amplia variedad de situaciones para talleres y departamentos de fabricación por igual. Quizás sus programadores de CNC estén cambiando a una máquina más nueva y más poderosa de un modelo más antiguo pero confiable. O un programador junior necesita comenzar a programar piezas más complejas. Esencialmente, acortan la curva de aprendizaje, lo que permite a los programadores ganar competencia y alcanzar la máxima productividad más rápido.

3. Mejora de la calidad de las piezas

Con toda esta charla sobre la producción de piezas de forma más rápida y eficiente, es importante tomarse un respiro y tener en cuenta que cualquier mejora de la velocidad no tendrá sentido si conduce a una calidad deficiente de la pieza. Cualquier problema de calidad comprometerá la rentabilidad de su departamento de fabricación. Peor aún, si esos problemas persisten, pueden dañar su reputación en la industria. Por lo tanto, mantener la calidad es un desafío constante.

Es por eso que Fusion 360 incluye funciones enfocadas en mantener una alta calidad y consistencia de las piezas. Es decir, operaciones de sondeo montadas en husillo que le permiten realizar una configuración automatizada y verificación de piezas.

Para empezar, la configuración incluye todo el trabajo manual necesario para colocar el material en stock en la máquina y ubicar el origen del sistema de coordenadas de trabajo. Hacer esto manualmente requiere mover la máquina con cuidado y cronometrar la ubicación para obtener la posición más precisa. Esto no solo es difícil y lleva mucho tiempo, sino que puede variar de persona a persona. Este proceso solo se vuelve más complejo cuando se mecanizan piezas fundidas u otros componentes fabricados parcialmente.

Con Fusion 360, la configuración, la programación y la verificación en la máquina son una sola experiencia. Puede configurar y verificar de forma rápida y precisa su material de stock, componentes en proceso y piezas terminadas directamente en la máquina y luego crear las trayectorias de herramientas necesarias. Todo sin salir de Fusion 360.

Para los casos en los que es difícil alinear piezas con los métodos tradicionales, Part Alignment ofrece un flujo de trabajo rápido y directo. Durante la configuración de la pieza, la secuencia de medición se procesa posteriormente como código NC y se ejecuta en la máquina. Los resultados se vuelven a leer en Fusion 360 para generar la alineación de piezas automáticamente. Esto es especialmente útil para piezas irregulares no prismáticas, como piezas fundidas o aditivas que son difíciles de ubicar manualmente. También es beneficioso cuando se mecanizan piezas más grandes y pesadas que son físicamente difíciles de maniobrar. Debido a que el proceso está automatizado, es consistente de programador a programador.

Otro punto de vulnerabilidad para la calidad de la pieza ocurre cuando tiene que sacar la pieza de la máquina para inspeccionarla. Si es el momento de realizar operaciones posteriores, o cuando sea el momento, la pieza debe volver a colocarse. Esto es difícil de repetir exactamente y puede generar inconsistencias o problemas de precisión, los cuales pueden afectar la calidad de la pieza.

Con Fusion 360, puede completar la verificación de la pieza sin quitarla, por lo que puede verificar la precisión de la pieza antes de continuar con el mecanizado o la inspección final. No solo evita el riesgo de cambiar la posición de la pieza, sino que también detecta variaciones inesperadas y las soluciona antes.

4. Llenar la brecha de habilidades

La brecha de habilidades afecta a los departamentos de fabricación y los talleres de trabajo de manera diferente, pero este desafío siempre está en un segundo plano. Es posible que tenga una brecha de habilidades porque su tienda está creciendo rápidamente y está agregando nuevas personas con menos experiencia. O puede tener miembros del equipo capacitados que se jubilen y se lleven consigo una gran cantidad de conocimientos institucionales.

De cualquier manera, el problema es uno de transferencia de conocimiento. Idealmente, desea encontrar formas de capturar la experiencia colectiva y la intuición de los miembros más hábiles de su equipo y hacer que esa información sea más accesible para todos en la tienda.

La colaboración en la tienda a menudo ocurre a pesar del software utilizado, más que debido a él. Fusion 360 puede ayudar con este desafío al cambiar la forma en que los equipos de fabricación almacenan y comparten datos y mejores prácticas.

Por ejemplo, Fusion 360 le permite almacenar detalles importantes de fabricación y mejores prácticas como plantillas de mecanizado que puede compartir con todo el departamento o taller. El acceso a plantillas comprobadas mejora la consistencia de la programación para una amplia gama de trabajos. También permite que los trabajadores con menos experiencia alcancen antes la máxima productividad.

Todos estos datos se almacenan y comparten en la nube. El acceso conectado facilita la obtención de la información que necesita dondequiera que esté, ya sea en una computadora de escritorio o en un dispositivo móvil.

La colaboración en la nube también mejora el flujo de trabajo entre diseñadores, ingenieros y operadores de máquinas en los departamentos de fabricación y talleres. Por ejemplo, cuando el departamento de diseño publica un diseño actualizado, el departamento de fabricación puede acceder al modelo en la nube y comenzar a prepararlo para la fabricación. Los activos compartidos como accesorios, herramientas, posprocesadores, hojas de configuración e incluso el código NC también se pueden almacenar en la nube.

De esta manera, todos en el taller, independientemente de su experiencia, tienen fácil acceso a los datos que necesitan para trabajar de manera más eficiente. Los programadores pueden compartir hojas de configuración con los operadores. Los operadores pueden actualizar las bibliotecas de herramientas en la nube para los programadores. Los diseñadores pueden comunicar los cambios de diseño a los programadores. Los equipos de montaje pueden recibir instrucciones sobre el montaje de accesorios. Y todos pueden estar seguros de que están viendo los datos más recientes.

Experimente Fusion 360

Como plataforma de diseño, ingeniería y fabricación basada en la nube, Fusion 360 brinda a los departamentos de fabricación y talleres de trabajo una mejor manera de abordar estos y muchos otros desafíos. Uno de los aspectos más importantes es la Extensión de mecanizado, que amplía las herramientas disponibles para ingenieros y operadores para incluir características potentes de forma flexible, para que solo pague por lo que necesita.

Descubra cómo Fusion 360 puede ayudar a que su departamento de fabricación o taller funcione de manera más eficiente en este seminario web o en nuestro sitio para departamentos de fabricación. Entonces, descargue Fusion 360 hoy.

Tecnología Industrial

- Transformación digital en la fabricación:los aceleradores y la hoja de ruta para los fabricantes

- Los cinco problemas y desafíos principales para 5G

- Las tres principales prioridades para las empresas de fabricación en 2019

- Por qué la adaptabilidad es clave para la fabricación esencial durante la pandemia de COVID-19

- Los 4 desafíos principales para los OEM de dispositivos médicos

- Los 5 principales desafíos logísticos y soluciones para la industria manufacturera

- Los 5 principales desafíos de fabricación en 2018

- Los retos y oportunidades del “Todo Digital” para el Sistema de Gestión de la Calidad (QMS)

- Cómo optimizar su fabricación y envío

- Comprensión de los beneficios y desafíos de la fabricación híbrida

- Resolviendo los principales desafíos del vacío industrial