Diferencia entre la herramienta de corte y la muela abrasiva

El mecanizado o corte de metales es uno de los procesos de fabricación mediante el cual se elimina gradualmente el exceso de material de una pieza en bruto preformada para proporcionar la forma, el tamaño y el acabado deseados. Es un proceso de fabricación sustractivo que se utiliza principalmente para mejorar la precisión dimensional y el nivel de tolerancia. Para procesar de manera eficiente y económica varios materiales de varias maneras, existen varios procesos de maquinado, cada uno con una capacidad diferente en términos de tasa de remoción de material (MRR), precisión de maquinado, tamaño de característica, característica factible, material factible, costo de maquinado, etc. Tales procesos se pueden clasificar en términos generales en tres grupos:procesos de mecanizado convencional, corte abrasivo y mecanizado no tradicional (NTM).

Los procesos de mecanizado convencionales utilizan una herramienta de corte (o cortador) en forma de cuña para eliminar gradualmente el exceso de material de la pieza de trabajo en forma de virutas. Dichos procesos incluyen torneado, roscado, refrentado, taladrado, roscado, mandrinado, fresado, conformado, cepillado, escariado, moleteado, etc. El cortador metálico fue prominente en los primeros días; pero ahora muchos cortadores no metálicos están fácilmente disponibles. La función de un cortador es comprimir una capa de material delante de ella y cortarla gradualmente para realizar la eliminación del material. Por lo general, la pieza de trabajo y el cortador están montados rígidamente en la máquina herramienta en cuestión y se les imparten las velocidades relativas necesarias (velocidad, avance y profundidad de corte) para facilitar la eliminación del material. Cada operación de mecanizado se realiza con un tipo de fresa específico; sin embargo, varias características de un cortador en particular pueden variar dentro de cierto límite. Los cortadores deben tener una geometría y un material definidos.

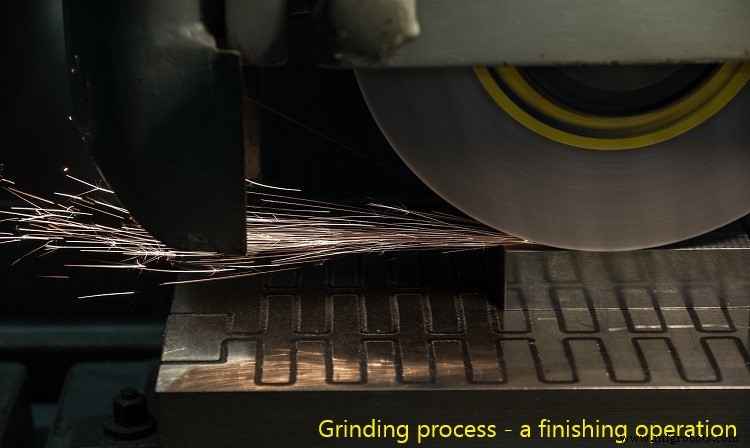

Los procesos de corte abrasivo también realizan una tarea similar, es decir, eliminar material en forma de virutas, pero no se emplea un cortador metálico. Los cortadores abrasivos están hechos principalmente de materiales cerámicos refractarios, principalmente abrasivos. Estos diminutos abrasivos afilados eliminan material de la pieza de trabajo. Aunque dicho cortador en su conjunto tiene ciertas especificaciones, los abrasivos tienen una geometría aleatoria. Los ejemplos típicos de tales procesos incluyen esmerilado, bruñido, lapeado, etc. Todos estos procesos son adecuados para el acabado en lugar de la eliminación en masa. La molienda utiliza una rueda cilíndrica, llamada muela abrasiva. , hecho de abrasivos como su herramienta de corte. El material abrasivo, el tamaño del abrasivo, el material aglutinante y otros parámetros relevantes de la muela abrasiva están predefinidos; sin embargo, la geometría de los abrasivos no está definida. Varias diferencias entre la herramienta de corte y la muela abrasiva se dan a continuación en formato de tabla.

Tabla:Diferencias entre herramienta de corte y muela

| Herramienta de corte | Muela abrasiva |

|---|---|

| Una herramienta de corte puede ser de un solo punto o de varios puntos. | La muela abrasiva siempre es una herramienta de corte multipunto. |

| Puede ser de metal, cerámica, diamante o cBN. | La muela abrasiva está compuesta de abrasivos, que se unen en otro medio como resina o metal. |

| Cada herramienta de corte tiene una geometría bien definida. | La muela abrasiva en su conjunto puede tener ciertas especificaciones, pero los abrasivos tienen una geometría aleatoria. |

Cortador de un solo punto y multipunto: Una herramienta de corte puede constar de uno o más filos de corte activos dentro del cuerpo del cortador. Una herramienta de corte de un solo punto es aquella que tiene solo un borde de corte principal para participar en la acción de eliminación de material a la vez. Si más de un borde cortante participa simultáneamente en la acción de corte, entonces ese cortador se denomina cortador multipunto. Un cortador de un solo punto es más económico y fácil de fabricar, pero no puede soportar una gran carga de viruta y, por lo tanto, el proceso se vuelve menos productivo. El torneado, la conformación, el cepillado, el mandrinado, el corte de moscas, etc. utilizan un cortador de un solo punto; mientras que, fresado, taladrado, escariado, brochado, tallado, rectificado, etc. emplean cortadores multipunto. Por lo tanto, una herramienta de corte puede ser de un solo punto o de varios puntos; pero la muela siempre es un cortador multipunto.

Material de los cortadores: Una herramienta de corte puede estar hecha de varios materiales como acero al carbono, acero de alta velocidad (HSS), carburo de tungsteno, cerámica, diamante, nitruro de boro cúbico (cBN), etc. en el material de trabajo, el proceso de mecanizado y otros parámetros relacionados para lograr el mejor rendimiento. La muela abrasiva está hecha de abrasivos como alúmina, sílice y diamante. Dichos granos abrasivos están aglutinados en otro medio blando o duro como resina, metal, etc. Vale la pena mencionar que la remoción de material se realiza solo con partículas abrasivas; sin embargo, solo una pequeña cantidad de abrasivos (alrededor del 1 % de todos los que están expuestos en la periferia de la rueda) participan en la acción de corte del material en una pasada.

Geometría de corte: La geometría, la orientación y el material son tres parámetros importantes que rigen el rendimiento general del mecanizado en cada mecanizado. La herramienta de corte debe tener una geometría bien definida; de hecho, el cortador se selecciona sobre la base de tal geometría. Las características geométricas incluyen ángulos de inclinación, ángulos de separación, ángulos de corte, radio de punta, etc. La muela abrasiva generalmente tiene una especificación definida, pero los abrasivos no tienen una geometría específica. Varios ángulos de herramienta son aleatorios y varían mucho entre los abrasivos. Dicha geometría aleatoria a veces afecta el rendimiento del mecanizado (como el aumento de la fuerza o la temperatura).

En este artículo se presenta una comparación científica entre la herramienta de corte y la muela abrasiva. El autor también sugiere que revise las siguientes referencias para una mejor comprensión del tema.

- Mecanizado y Máquinas Herramientas por A. B. Chattopadhyay (1 st edición, Wiley).

- Ingeniería y tecnología de fabricación:Edición SI por S. Kalpakjian y S. R. Schmid (7 th edición, Pearson Ed Asia).

Tecnología Industrial

- Diferencia entre transmisión por cadena y transmisión por engranajes

- Diferencia entre transmisión por correa y transmisión por cadena

- Diferencia entre el cortador de un solo punto y el cortador de múltiples puntos

- Diferencia entre la superficie de ataque y la superficie de flanco de la herramienta de corte

- Diferencia entre el ángulo de inclinación y el ángulo de separación de la herramienta de corte

- Diferencia entre el proceso de torneado y el proceso de fresado

- Diferencia entre la herramienta de corte y la muela abrasiva

- Diferencia entre mecanizado y rectificado

- Diferencia entre unir y sujetar

- ¿Cuál es la diferencia entre Industria 4.0 e Industria 5.0?

- Diferencia entre madera contrachapada de madera blanda y madera contrachapada de madera dura