¿Cómo puede la fabricación aditiva bajo demanda ayudar a desarrollar la resiliencia de la cadena de suministro?

El aumento de la resiliencia de la cadena de suministro en la fabricación es una tendencia que no desaparecerá en el corto plazo. Si bien la fabricación Just-In-Time (JIT) demostró su vulnerabilidad a los shocks de la cadena de suministro, la fabricación a pedido está encontrando una resonancia más amplia a medida que las empresas de todo el mundo intentan eliminar el riesgo de sus operaciones.

La fabricación JIT ha sido la piedra angular de la práctica empresarial de muchas empresas que se dedican a la fabricación ajustada. Significa una estrategia para eliminar el desperdicio (inventario desperdiciado, stock desperdiciado y tiempo desperdiciado) al entregar un producto o servicio cuando los consumidores lo solicitan.

Al entregar la cantidad justa en el momento adecuado, los fabricantes no necesitan mantener un gran inventario de piezas en stock, lo que ahorra el dinero invertido en inventarios posteriores.

Si bien el concepto suena atractivo, la realidad de muchas empresas que utilizan la fabricación JIT es que todavía necesitan obligar a sus proveedores a llevar el inventario en lugar de llevarlo ellos mismos y luego exigir (y recibir) plazos de entrega cortos de los componentes para que los productos se puedan ensamblar fácilmente. por ellos y luego enviado al cliente.

Este enfoque tiene varios inconvenientes. Por ejemplo, puede ser susceptible a cualquier tipo de interrupción de la cadena de suministro, como se destacó en la pandemia de COVID-19 y luego en el incidente del Canal de Suez.

Sin existencias a las que recurrir, una interrupción menor en el suministro de las empresas que operan en modo JIT por parte de un solo proveedor podría obligar a interrumpir la producción en muy poco tiempo.

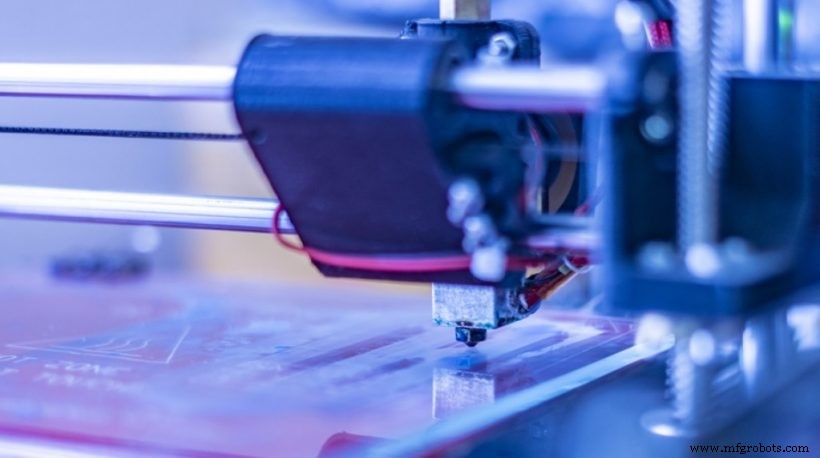

Por otro lado, la fabricación aditiva bajo demanda proporciona una alternativa a las cadenas de suministro largas, cambiando todo el enfoque de la producción y el almacenamiento de artículos y componentes.

Las capacidades actuales de AM ofrecen velocidades de impresión más rápidas y una mayor confiabilidad del proceso que hace unos años. Al mismo tiempo, surgen soluciones que facilitan aún más la fabricación bajo demanda, como inventarios digitales y software para una producción distribuida segura.

Producción en el lugar donde se necesita

AM hace posible producir piezas cuando se piden en la cantidad exacta necesaria.

La razón principal de esto es que la impresión 3D le permite fabricar piezas directamente a partir de un archivo de diseño digital, sin utilizar herramientas, como moldes, cuyo coste debe amortizarse mediante una cantidad mínima de pedido fija.

Sin una cantidad mínima de pedido, AM le permite producir componentes de manera rentable en cantidades tan pequeñas como un artículo.

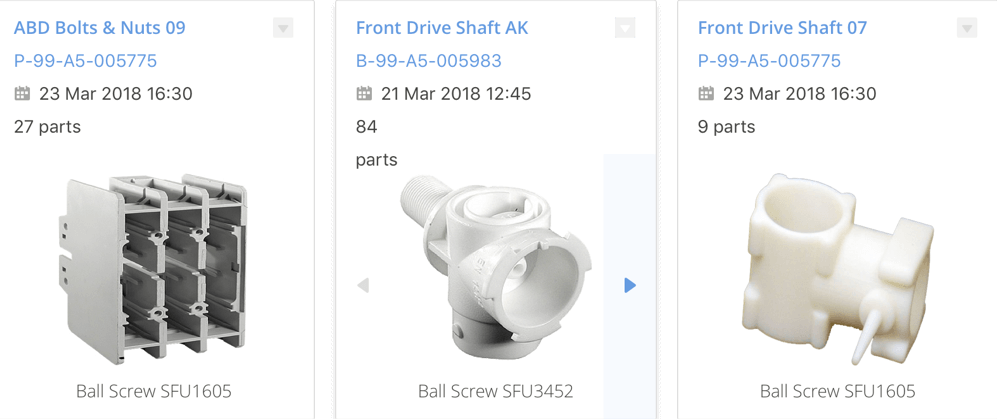

Además, gracias a su naturaleza digital, AM está impulsando el advenimiento de los inventarios digitales, un almacenamiento virtual de piezas que de otro modo ocuparían espacio en un almacén físico.

En un inventario digital, puede almacenar cualquier cantidad de artículos junto con sus requisitos de producción y posprocesamiento. Una vez que aparece la demanda de un artículo en particular, la producción puede comenzar con el clic de un botón, dado que tiene capacidad y materiales a mano.

Producción distribuida más cerca de los consumidores

La fabricación digital bajo demanda con AM puede ir aún más lejos si combina los inventarios digitales con una red de producción distribuida.

A través de un software especializado que ayuda a crear un puente digital entre los socios de producción, las empresas pueden compartir archivos y datos 3D de forma fácil y segura con proveedores y subcontratistas. De esta manera, les permite imprimir artículos en 3D no solo cuando ellos o sus clientes los necesitan, sino también más cerca de donde se utilizarán estos artículos.

Si bien este concepto aún se encuentra en las primeras etapas, varias organizaciones han iniciado proyectos piloto y POC para demostrar su viabilidad.

Por ejemplo, el fabricante estadounidense Moog se asoció con Microsoft, ST Engineering y Air New Zealand para demostrar cómo la impresión 3D bajo demanda puede beneficiar a la industria aeroespacial.

Para este proyecto, un avión Boeing 777-300, con destino al aeropuerto de Los Ángeles después de salir de Auckland, llevó a cabo una prueba de concepto centrada en la simulación de una pieza rota de la cabina.

Al alcanzar la altitud de crucero, la tripulación notificó a mantenimiento en Auckland que necesitaban reemplazar una parte del parachoques Business Premier, que se encuentra entre el asiento y el monitor para garantizar que el asiento no se dañe cuando la pantalla se empuja hacia atrás a la posición predeterminada.

El equipo de mantenimiento utilizó su acceso a un catálogo digital de piezas, cargado por el proveedor de MRO de Air New Zealand, ST Engineering con sede en Singapur, y solicitó un componente de reemplazo.

ST Engineering identificó dónde podría imprimirse en 3D la pieza de repuesto en Los Ángeles y enviarse directamente al aeropuerto.

Compartir archivos de diseño digitalmente y usar la impresión 3D localizada permitió que la pieza se produjera mucho antes de que aterrizara la aeronave. A los 30 minutos de estar en la pista, la pieza fue reemplazada y el avión pudo completar sus tres viajes programados antes de regresar a Auckland.

Según Moog, la entrega de esta pieza de repuesto de forma tradicional habría tenido un tiempo de espera de 44 días y habría costado aproximadamente 30.000 dólares estadounidenses en pérdidas de ingresos.

La creación de una red de producción distribuida que permita escenarios similares está claramente en el horizonte. Las empresas, en particular aquellas que mantienen amplios inventarios y requieren que las piezas de repuesto se entreguen rápidamente, deben comenzar a pensar en cómo aprovechar esta oportunidad y asegurar una ventaja competitiva.

Mayor personalización del producto

La fabricación aditiva bajo demanda permite una producción adaptada a cada lote casi sin limitaciones para la personalización del producto.

AM abre nuevas posibilidades personalizables porque no requiere costosos cambios de herramientas basados en especificaciones individuales. En la impresión 3D, los datos de diseño se pueden modificar fácilmente según los requisitos del cliente y luego transferirse a una impresora 3D.

Lo que esto significa es que la complejidad que conlleva la personalización no genera costos adicionales. Una impresora 3D no requiere más tiempo, energía o material para fabricar una forma compleja que una simple, y cero herramientas significa que imprimir varios diseños no requiere costos de producción adicionales.

La impresión 3D de artículos personalizados bajo demanda es particularmente beneficiosa para las industrias que necesitan responder a las necesidades exactas de los consumidores, como la atención médica.

Con AM bajo demanda de productos personalizados, el software vuelve a jugar un papel fundamental. La creciente tendencia de personalización masiva hizo que el software de configuración, escaneo y modelado 3D fuera aún más popular. Estas soluciones pueden reunir de forma rápida y rentable las preferencias del cliente y visualizar el producto final.

Además del software de configuración en línea, las empresas que buscan producir productos personalizados con impresión 3D deben establecer un flujo de trabajo claro para crear, rastrear y entregar artículos personalizados.

Sin embargo, esto puede ser un desafío:una pregunta que surge cuando se usa la impresión 3D para producir piezas personalizadas es cómo identificar piezas muy similares que se imprimieron en una sola construcción.

Hay varias soluciones posibles, incluido el uso de una etiqueta impresa, escaneo 3D, el uso de códigos QR y software MES para permitir una mayor trazabilidad.

Existe la creencia popular de que el principal cuello de botella para implementar AM como una alternativa de producción bajo demanda radica en los materiales y procesos.

Si bien todavía existen algunas limitaciones en estas áreas, uno de los desafíos clave para el uso de AM en la producción es el diseño para la fabricación aditiva (DfAM).

AM funciona mejor cuando las piezas están diseñadas para usarse con esta tecnología. A menudo significa que los modelos CAD diseñados para la fabricación tradicional no serían viables para la impresión 3D a menos que se rediseñen y optimicen para cumplir con los requisitos de los procesos de AM.

La necesidad de rediseño plantea un desafío, ya que requiere un alto nivel de experiencia e inversión para probar las nuevas versiones de diseño.

Como se destacó anteriormente, una cosa que puede ayudar a las empresas a beneficiarse realmente de la fabricación aditiva bajo demanda es el inventario digital.

Algunas empresas intentan crear una base de datos digital de archivos 3D en carpetas compartidas. Este enfoque, sin embargo, no es muy eficiente:lo más probable es que carezca de conectividad con su sistema de gestión de producción y requiera que descargue archivos cada vez que quiera que se impriman en 3D.

Un mejor enfoque sería utilizar software dedicado para almacenar modelos CAD Y sus requisitos de producción.

Un único sistema para almacenar repuestos AM digitales hace que sea fácil y sencillo encontrar el archivo de diseño y todos los datos necesarios sobre la pieza, como el proceso y el material requeridos.

Un requisito adicional para un inventario digital es la conectividad con sus otros sistemas de TI como ERP y MES. La vinculación digital de su inventario virtual y el software de gestión de la producción le permitirá solicitar piezas y enviarlas a producción con solo hacer clic en un botón, lo que, en última instancia, le permitirá ahorrar una gran cantidad de tiempo y esfuerzo.

Lea también:4 formas en que el inventario digital puede respaldar sus operaciones de fabricación aditiva

Significa que si hay otro choque externo de la escala de COVID-19, la AM bajo demanda podría resultar una herramienta invaluable en los esfuerzos de su organización para mantener sus cadenas de suministro esenciales funcionando de la manera más flexible, eficiente y sostenible. .

Por qué está aumentando la fabricación digital bajo demanda

Los beneficios de la fabricación aditiva bajo demanda

Desafíos para la fabricación aditiva bajo demanda

La creación de una planta de fabricación bajo demanda va más allá de la compra de sistemas AM. Debido a que la AM se diferencia de la fabricación tradicional, el uso de AM en el modelo de producción bajo demanda requiere un cambio sustancial. A continuación, destacamos varias áreas de transformación que deberá considerar para beneficiarse de la fabricación aditiva bajo demanda. Diseño para fabricación aditiva

Establecimiento de inventario digital

Cadenas de suministro preparadas para el futuro con fabricación aditiva bajo demanda

A medida que las empresas avanzan hacia una era posterior a una pandemia, buscan preparar su fabricación para el futuro. Para el 84% de las empresas, se cree que la fabricación bajo demanda es una de las soluciones críticas, según una encuesta reciente de Fictiv.

Impresión 3d

- 5 razones para automatizar su planificación de posproducción para la fabricación aditiva

- Industrialización de la fabricación aditiva:3 tendencias clave en 2021

- Cómo los fabricantes de equipos originales (OEM) de automóviles pueden resolver los desafíos de fabricación aditiva mediante la digitalización

- ¿Cómo pueden las marcas de bienes de consumo transformar sus operaciones de fabricación aditiva?

- Cómo las empresas de la cadena de suministro pueden crear hojas de ruta con IA

- Cómo la movilidad contextual puede impulsar la productividad de la cadena de suministro

- Cómo la trazabilidad puede impulsar la resiliencia de la cadena de suministro

- Cómo la automatización de cuentas a pagar puede ayudar a las cadenas de suministro a prosperar

- Cómo la tecnología conectada puede ayudar a resolver los desafíos de la cadena de suministro

- Cómo la automatización puede ayudar a los fabricantes a superar el COVID-19

- Tecnología de fabricación aditiva y cómo pueden ayudar los SDK