Fabricación aditiva en una fábrica inteligente:5 claves para el éxito

[Crédito de la imagen:3D Systems]

La evolución de las tecnologías digitales ha cambiado fundamentalmente la forma en que operan las plantas de fabricación. Las instalaciones están cada vez más interconectadas, allanando el camino hacia las fábricas del futuro, también conocidas como fábricas inteligentes.

En la actualidad, más de un tercio de las fábricas se han transformado en instalaciones inteligentes y las empresas planean establecer un 40% más en los próximos cinco años.

Una de las tecnologías clave que facilita el cambio a fábricas inteligentes es la fabricación aditiva (AM), un método de fabricación digital esencial.

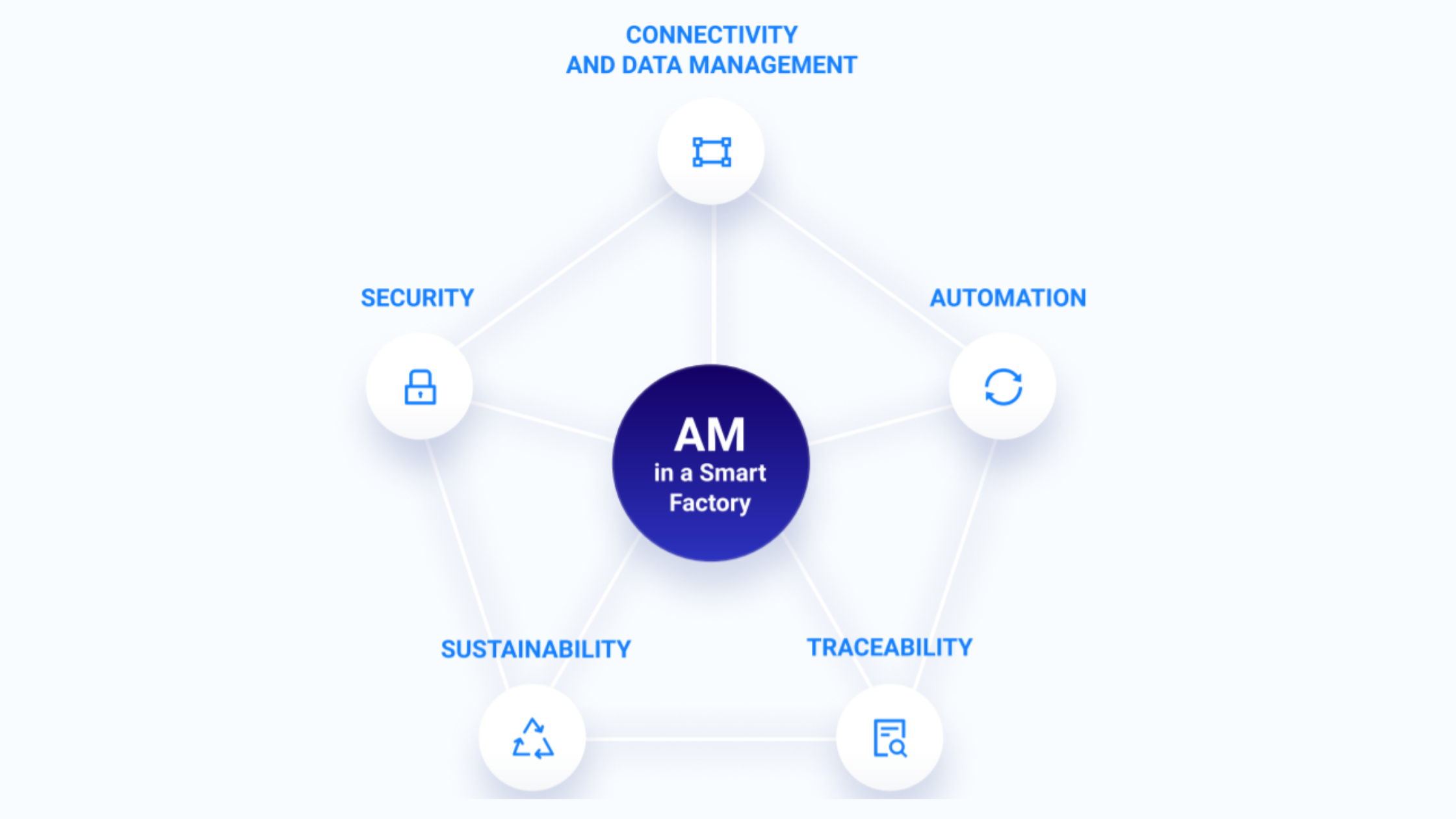

Sin embargo, la integración de AM en una fábrica inteligente conlleva una serie de desafíos. Además de la falta de conectividad y trazabilidad, las empresas enfrentan dificultades a la hora de establecer un flujo de trabajo de AM automatizado y seguro basado en principios de sostenibilidad.

Sin considerar estos factores desde el principio, los fabricantes que buscan hacer de la AM una parte de sus fábricas inteligentes tendrán dificultades para escalar el uso de la tecnología a medida que sus operaciones crezcan.

A continuación, profundizamos en los cinco requisitos esenciales para integrar AM en una fábrica inteligente y compartimos consejos, soluciones y enfoques que lo ayudarán en su viaje hacia la fabricación inteligente.

Para aprovechar los beneficios de las fábricas inteligentes, casi el 70 por ciento de los fabricantes se han embarcado en un viaje de transformación digital, según el informe de Capgemini.

En este contexto de digitalización, la AM se está convirtiendo rápidamente en una tecnología de fabricación digital clave.

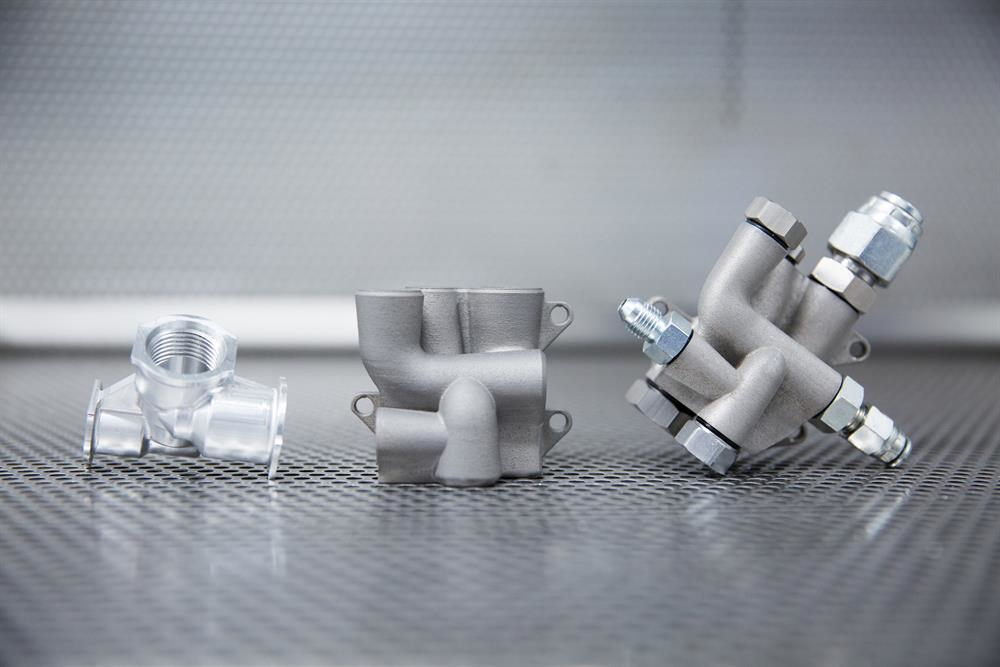

Con la impresión AM o 3D, el proceso de fabricación de una pieza está controlado por software, lo que lo convierte en un proceso altamente digitalizado. Se trata de crear un modelo 3D en CAD y luego convertirlo en capas bidimensionales que luego se aplican, una tras otra, durante la impresión. A diferencia de los procesos convencionales que se basan en moldes o herramientas de corte, la única herramienta necesaria en AM es una impresora 3D.

A pesar de los muchos beneficios de la AM, muchas organizaciones todavía luchan por aprovechar al máximo la fabricación aditiva como una solución de fábrica inteligente. La razón de esto a menudo radica en la falta de conectividad, automatización y seguridad, entre otras cosas, necesarias para escalar AM en una fábrica inteligente.

En la fabricación aditiva, los datos se generan de forma continua, en cada etapa de la producción. Esto incluye datos de hardware y materiales, a datos de diferentes sistemas de software (ERP, PLM).

Para poder utilizar estos datos para obtener información y mejoras operativas, es fundamental asegurarse de que ningún equipo o bit de datos permanezca aislado.

El Internet industrial de las cosas (IIoT) es la tecnología clave que permite una mayor conectividad y capacidades de recopilación de datos mediante el uso de sensores, transmisores, software y redes.

IIoT ofrece la capacidad de eliminar los silos entre la tecnología operativa (máquinas AM y otros equipos) y la tecnología de la información (software y redes) para garantizar una transferencia de datos continua y en tiempo real.

Si bien la nueva generación de impresoras 3D viene equipada con capacidades IIoT, los fabricantes todavía tienen dificultades para recopilar y analizar los datos proporcionados por IIoT. Uno de los principales desafíos para el uso de datos de AM son los sistemas desconectados y los procesos manuales, que no permiten el acceso a los datos en tiempo real.

Una forma de lograr una mejor conectividad y acceso a los datos es mediante el uso de software especializado que puede vincular sus máquinas y sistemas de software, como ERP, PLM, en un solo sistema.

El establecimiento de un sistema de este tipo es posible a través del software Manufacturing Execution System (MES), que sirve como una plataforma centralizada que conecta los procesos de AM.

La conectividad, habilitada por el software MES, pone los datos a su alcance, lo que le permite establecer un flujo continuo en tiempo real de datos de AM relevantes que respaldan la trazabilidad total y la toma de decisiones ágil.

Por ejemplo, el software MES para AM puede proporcionar la capacidad del panel de control para rastrear y documentar los KPI relacionados con la eficiencia general del equipo (OEE), como el uso de la máquina, la producción y el tiempo de reparación.

Esto, a su vez, permite optimizar la planificación de la producción de AM, que sustenta el uso avanzado de AM en su fábrica digital.

Lea también:AMFG colabora con HP para impulsar la conectividad del sistema para AM

Uno de los mayores factores limitantes para la AM en la actualidad es el costo de la mano de obra humana para las tareas repetitivas. Es por eso que la clave para llevar AM a los pisos de las fábricas inteligentes radica en la automatización de un extremo a otro.

La automatización, que se logra mediante una combinación de hardware y software, así como robótica, sensores y redes, garantiza procesos más optimizados como parte de un ciclo de producción digital de extremo a extremo.

La automatización de AM abarca todos los niveles del flujo de trabajo de AM, desde el diseño hasta la producción, pasando por el manejo y posprocesamiento de piezas.

En la etapa de diseño, actualmente existen soluciones que ayudan a automatizar algunas partes del proceso de diseño, como la generación de soporte.

Además, las herramientas de diseño, como la optimización de la topología, están evolucionando para ayudar a generar y validar los mejores diseños de AM para una aplicación determinada y requisitos de ingeniería.

En la etapa de producción, existe la oportunidad de optimizar la planificación y la gestión de la producción con la ayuda del software MES. El software reemplaza los procesos que requieren mucha mano de obra, como la gestión manual de pedidos y la gestión de proyectos, mediante el uso de una única plataforma digital.

Además, el hardware de impresión 3D se está automatizando cada vez más mediante el uso de sensores, lo que permite un seguimiento completo del proceso. Un ejemplo de cómo las empresas pueden beneficiarse de un hardware más inteligente es el mantenimiento remoto, que, en caso de falla, permite a las empresas encontrar una solución más rápidamente para garantizar una alta OEE.

Entre todas las etapas del flujo de trabajo de AM, el posprocesamiento de AM ha sido durante mucho tiempo el menos automatizado. Esto está cambiando ahora, con la introducción de sistemas de posprocesamiento orientados a la limpieza automatizada, la eliminación de polvo, la eliminación de soportes y el teñido de las piezas impresas en 3D.

Los robots y los vehículos guiados automatizados también desempeñan un papel cada vez más importante en la automatización de procesos de AM al optimizar el manejo de piezas y las operaciones de carga / carga.

La trazabilidad es actualmente una de las preocupaciones clave a las que se enfrentan las empresas que adoptan la FA para la producción.

En la fabricación, la trazabilidad significa la capacidad de rastrear cada pieza y producto a lo largo del proceso de fabricación, desde el momento en que las materias primas ingresan a la fábrica hasta el momento en que se envían los productos finales.

La importancia de la trazabilidad va más allá de posibles retiradas de productos; también se trata de mejorar la visibilidad a lo largo del proceso de producción y permitirle realizar un seguimiento de los datos clave y optimizar sus procesos.

La demanda de trazabilidad a lo largo del proceso de producción de AM está impulsada por varios factores, que incluyen:

Un desafío para esto es la capacidad de rastrear material reutilizado. Por ejemplo, en la tecnología Metal Powder Bed Fusion, después de que se completa el proceso de impresión, una cierta cantidad de polvo metálico permanece sin fundir y se puede tamizar y luego mezclar con un nuevo polvo en una proporción específica.

El proceso de reutilización de material debe ser rastreable, de modo que los usuarios finales puedan estar seguros de que están utilizando materiales de alta calidad para construir piezas críticas.

Actualmente, hay varias soluciones de software disponibles para rastrear el origen del polvo, la cantidad de veces que se recicló y en qué construcciones se utilizó.

Además, la trazabilidad de los lotes es esencial para garantizar que las piezas de cada lote cumplan con los estándares de seguridad o calidad.

Si una pieza falla, por ejemplo, será necesario identificar la causa raíz. Tener un sistema que permita a los operadores rastrear la causa de la falla de una pieza es un ejemplo fundamental de trazabilidad en el trabajo. Sin los datos adecuados a mano, lograr este nivel de trazabilidad es imposible.

Un ejemplo de un sistema que adoptan las empresas de AM para lograr la trazabilidad es MES. La trazabilidad de un extremo a otro, habilitada por el software MES, puede establecer procesos de gestión de la calidad más efectivos mediante el análisis de datos y las herramientas de inteligencia empresarial.

Ser capaz de rastrear exactamente lo que sucedió con sus archivos y piezas 3D y cuándo, a lo largo del ciclo de vida del producto, agrega un nuevo nivel de calidad de proceso para AM, ya que las empresas pueden revisar fácilmente los datos clave y optimizar los procesos cuando surgen errores o fallas.

Establecer operaciones de AM rastreables es el primer paso hacia el uso de la tecnología para la producción, ya que ayuda a garantizar la transparencia y la responsabilidad en toda la cadena de suministro y a demostrar que los productos cumplen con ciertos estándares y con las regulaciones de la industria.

Lea también:5 formas en que la visibilidad de producción en tiempo real hace avanzar sus operaciones de AM

En una fábrica inteligente, el modelo de producción lineal tradicional de "tomar, fabricar y desechar" ya no es viable. La fabricación inteligente significa fabricación sostenible, donde las empresas persiguen una economía circular que preserva y reutiliza los recursos, desde la materia prima hasta los consumibles gastados.

Gracias a su capacidad para producir diseños más eficientes que requieren menos material para la producción, la AM a menudo se considera una tecnología sostenible.

A pesar de estos beneficios, todavía hay margen de mejora. Para utilizar AM de forma sostenible en una fábrica inteligente, es importante tener en cuenta los principios clave de sostenibilidad:

Desde el punto de vista de la sostenibilidad, las tasas de consumo de energía se correlacionan directamente con consideraciones medioambientales, como las emisiones de CO2.

La fabricación aditiva, especialmente con metales, no es en modo alguno una tecnología de bajo consumo energético.

Hacer que la AM sea parte de su fabricación inteligente requerirá que encuentre formas de compensar una alta tasa de consumo de energía.

Una forma de hacerlo es eligiendo la aplicación adecuada para la tecnología y optimizando su diseño tanto como sea posible. Los diseños optimizados son más baratos y más rápidos de producir. Además, mejores diseños benefician al sistema, donde se utilizará la parte fabricada aditivamente (por ejemplo, un automóvil o un avión), haciéndolo más eficiente energéticamente.

Mantener los materiales en uso el mayor tiempo posible

Otro factor de sostenibilidad importante a considerar es la reciclabilidad y reutilización de materiales AM.

Si bien los polímeros utilizados en la FA pueden, en la mayoría de los casos, reciclarse fácilmente, la mayor preocupación por el uso sostenible de los materiales proviene de la FA metálica.

Al adoptar tecnologías AM de metales que utilizan metales en polvo, es fundamental establecer un proceso para el reciclaje y la reutilización adecuados de los polvos metálicos. Esto, por ejemplo, incluye la creación de un régimen estricto para mezclar los polvos usados y no usados para asegurar la trazabilidad del material.

Además de la reutilización de polvo AM, la industria está desarrollando enfoques para reciclar material de desecho en un polvo adecuado para la fabricación aditiva.

Por ejemplo, 6K, anteriormente Amastan Technologies, está contribuyendo a una economía completamente circular con su proceso UniMelt. Utiliza un método patentado para triturar mecánicamente la chatarra del mecanizado, como virutas y virutas, así como soportes AM y piezas rechazadas, en partículas finas. Luego se alimentan a través de un sistema de plasma para producir polvos de alta calidad.

Gestión de residuos

La realidad de AM es que no es inherentemente inútil. Hay dos fuentes clave de desperdicio, una son los desperdicios posteriores al procesamiento y la otra, las impresiones fallidas.

En la mayoría de los casos, estos flujos de desechos se pueden minimizar en gran medida si se tienen en cuenta en las etapas de diseño y preparación de la construcción.

Por ejemplo, los ingenieros pueden optimizar las estructuras de soporte para que haya menos material de la estructura de soporte que se deba quitar una vez finalizada la impresión.

Las impresiones fallidas se pueden evitar con la ayuda de un software de simulación, que proporciona una idea de cómo se comportará una pieza durante el proceso de impresión. Con la simulación, es cada vez más fácil predecir los problemas de impresión que darían lugar a una impresión fallida y compensarlos en la etapa de diseño.

En última instancia, con el enfoque correcto, la posibilidad de establecer un proceso de fabricación aditiva casi sin desperdicios está al alcance.

A medida que la industria avanza para capturar el valor comercial que viene con la fabricación inteligente, la necesidad de abordar los problemas de ciberseguridad nunca ha sido mayor.

Sin la integridad, la confidencialidad y la gestión de derechos de los datos de AM, las empresas no podrán escalar AM en una fábrica inteligente.

Esto respalda el hecho de que más de un tercio de los fabricantes se muestran reacios a invertir en tecnologías digitales debido a los riesgos de seguridad.

Las preocupaciones en torno a la seguridad de las tecnologías digitales, como la AM, están bien fundamentadas. Los archivos digitales contienen datos relacionados con las especificaciones del producto y cómo se va a producir una pieza.

El acceso no autorizado a dichos datos puede tener serias implicaciones para las empresas, como el robo o la manipulación de datos, lo que representa una amenaza clave para la integridad de la propiedad intelectual de una empresa.

Con la fabricación tradicional, el robo de un artículo no suele traducirse en una pérdida considerable de ingresos. Con AM, las consecuencias podrían ser mucho más graves.

Una vez que un archivo de diseño se ve comprometido, una persona no autorizada podría tener acceso a las características de diseño patentadas de una pieza, dándoles el plano para reproducir un objeto con la frecuencia que deseen, siempre que cuenten con el equipo adecuado.

Como consecuencia, la transmisión digital segura de datos de AM, dentro de una fábrica inteligente y a socios externos, se vuelve fundamental para garantizar que se mantenga la integridad de los datos.

Hay varias cosas en las que debe concentrarse para proteger los datos de AM en su fábrica inteligente.

Eduque a su gente

En primer lugar, debe reconocer que los usuarios pueden ser su mayor amenaza. El personal puede cometer errores que ponen en riesgo los datos o los sistemas de su empresa, a menudo porque no cuentan con la capacitación necesaria para enseñarles cómo proteger la empresa para la que trabajan.

Es por eso que debe convertirse en su principal prioridad educar a su personal y motivarlos para que presten atención a las ciberamenazas y contramedidas.

Administra el acceso a tus datos

En segundo lugar, debe centrarse en cómo administra el acceso a los datos, así como seguir prácticas de cifrado y autenticación sólidas.

Varias empresas están desarrollando soluciones de seguridad para AM, lo que le permite cifrar archivos de diseño, de modo que solo los usuarios autorizados tengan acceso a los datos adjuntos.

Cambiar a formatos de archivo seguros

Otra consideración es adoptar formatos de archivo estandarizados que admitan la transferencia de datos segura y la interoperabilidad.

Si bien la industria de AM continúa confiando en un formato de archivo .stl anticuado, ha habido movimientos para reemplazarlo con un formato de archivo más eficiente, llamado .3mf. En comparación con .stl, el nuevo formato de archivo ha sido diseñado teniendo en cuenta las capacidades de protección de datos que evitan el uso indebido comercial de datos o la corrupción de datos.

Invierta en hardware de AM teniendo en cuenta las funciones de seguridad

Además, a medida que aumenta la conectividad de la impresora 3D, es necesario que la seguridad sea un requisito durante el proceso de adquisición. Dado que su equipo de AM le servirá durante muchos años, las características de seguridad deben integrarse en el diseño del equipo para facilitar el mantenimiento y la protección en una red de fábrica altamente conectada.

Si bien existen muchas posibilidades para asegurar la AM, la conclusión es que no existe una solución única para abordar todos los problemas. Más bien, se necesitará una variedad de tecnologías para asegurar adecuadamente la AM de grado de producción durante todo el ciclo de vida.

Una solución consiste en adoptar tecnologías digitales, como AM, como parte de un impulso hacia la fabricación inteligente.

Si bien muchas empresas adoptan AM, necesitarán utilizar las herramientas y los procesos adecuados para configurar un flujo de trabajo rastreable, automatizado, seguro y sostenible.

Una gran parte de estos requisitos se puede lograr con la ayuda de MES, diseñado para las necesidades únicas de la tecnología AM.

El software MES aditivo permite a los fabricantes vincular la planificación, la programación y la implementación de la producción en un hilo digital que utiliza datos para lograr una mayor visibilidad y establecer procesos de mejores prácticas en toda la organización.

Solo con un objetivo estratégico y las herramientas y tecnologías adecuadas, los fabricantes pueden sentar las bases para el éxito de la FA a largo plazo en su fábrica del futuro.

¿Cómo encaja la AM en una fábrica inteligente?

5 claves para integrar con éxito AM en una fábrica inteligente

Hemos identificado 5 requisitos esenciales para la FA, a medida que madura para convertirse en parte del ecosistema de fabricación inteligente.

1. Gestión de conectividad y datos

2. Automatización

3. Trazabilidad

Con las regulaciones, los requisitos de informes y control de calidad que entran en juego, la falta actual de trazabilidad en todo el ecosistema de AM y la cadena de suministro debe abordarse si se quiere integrar AM en una fábrica inteligente.

4. Sostenibilidad

Reducir el uso de energía 5. Seguridad de un extremo a otro

Consejos para proteger AM en un entorno de fábrica inteligente

Ampliación de AM en una fábrica inteligente con las herramientas adecuadas

COVID-19 ha demostrado al mundo que las cadenas de suministro tradicionales y los ecosistemas de fabricación deben volverse más adaptables y ágiles para mantenerse al día con los cambios y desafíos provocados por la crisis actual.

Impresión 3d

- Fabricación aditiva frente a fabricación sustractiva

- La tecnología de fábrica inteligente de Rockwell aborda la escasez de habilidades

- Las empresas adoptan los ecosistemas para el éxito en la fabricación inteligente

- ¿Puede la fábrica "inteligente" reactivar la productividad de fabricación de EE. UU.?

- Desafíos de la fabricación basada en datos

- La fábrica digital:la fabricación inteligente impulsa la industria 4.0

- La importancia del IIoT en una fábrica inteligente

- Fabricación inteligente de Autodesk

- ¿Qué es la fabricación inteligente?

- Fabricación aditiva en electrónica

- Fabricación aditiva en la industria aeroespacial