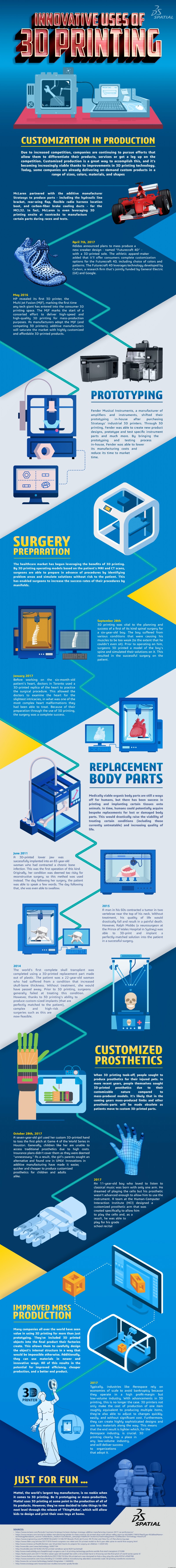

Usos innovadores de la fabricación aditiva

El uso de componentes de software de fabricación aditiva está creciendo en las industrias de alta tecnología. Según la firma de investigación de mercado MarketsandMarkets (M&M), la producción de impresoras 3D y la fabricación aditiva crecieron en valor a $3500 millones en 2017. Los principales usuarios de la fabricación aditiva fueron las industrias de dispositivos médicos, aeroespacial y automotriz.

Esto no es sorprendente. En la fabricación aditiva, el costo de imprimir una forma compleja es el mismo que el de un diseño simple, especialmente en pequeñas cantidades.

Dispositivos médicos y cirugía

Las ventajas de la fabricación aditiva son una bendición para la industria médica. Al aprovechar la fabricación aditiva, la industria médica está construyendo implantes altamente personalizados para aplicaciones dentales y ortopédicas. Dado que la fabricación aditiva elimina el costo de las herramientas y la configuración (requerido en la fabricación sustractiva), los médicos no deben preocuparse por las economías de escala cuando propongan implantes y prótesis personalizados para el paciente.

Además, la fabricación aditiva también ha permitido a los fabricantes producir diseños muy complejos y muy delicados, como articulaciones diseñadas para conectarse con huesos humanos. Para producir estas soluciones, las impresoras 3D deben fabricar diminutas estructuras reticulares fractales en las que el tejido óseo se pueda fusionar, proporcionando así una fuerte conexión entre el implante y el hueso. No hay otra manera de producir tales formas.

Asimismo, los implantes e inserciones dentales implican una personalización increíble y un diseño muy complejo para lograr un ajuste preciso. Hay una precisión considerable en el proceso de implante dental. Primero, comienza con una radiografía de la boca para examinar los huesos. En segundo lugar, el cirujano debe perforar un orificio para el implante dental. Sin embargo, el cirujano debe garantizar que el implante (como el tornillo para el implante) esté perfectamente alineado con la disposición de sus dientes. Gracias a la impresión 3D, los dentistas ahora pueden asegurar implantes personalizados. Estos implantes y las guías de perforación relacionadas se diseñan a medida en un software de diseño asistido por computadora (CAD) de impresión 3D especializado y luego se fabrican con un alto grado de automatización.

Para la cirugía cerebral, los médicos construirán un accesorio personalizado después de una tomografía computarizada de su paciente. Al igual que en odontología y ortopedia, esto implica producir un implante que se ajuste con precisión al cráneo del paciente y guíe las herramientas del cirujano durante la operación. Una vez más, el software 3D especializado automatizó el diseño de estas ayudas quirúrgicas.

Aeroespacial e Infraestructura

La industria aeroespacial ha sido pionera en la adopción de la fabricación aditiva. Recientemente, sus esfuerzos dieron como resultado una pieza impresa en 3D para su uso en motores turbofan comerciales.

El motor turbofan LEAP, una empresa conjunta de General Electric (GE) y Safran Aircraft Engines, está equipado con boquillas de combustible impresas en 3D. La Administración Federal de Aviación de EE. UU. aprobó la boquilla para su uso a bordo de aviones comerciales en 2015. Esta pieza no solo pesa un 25 % menos que su predecesora en motores de generaciones anteriores, sino que, según GE, es cinco veces más duradera.

Mientras proporciona beneficios sustanciales en la economía de combustible y la reducción de emisiones de carbono en aviones equipados con motores LEAP, la pieza impresa en 3D también agiliza la cadena de suministro de producción. La impresión 3D permitió a GE reemplazar 20 piezas diferentes con una sola unidad. Esto no solo simplifica el proceso de fabricación, sino que también reduce los costos de mantenimiento del ciclo de vida.

El uso de CAD 3D y software de ingeniería asistida por computadora (CAE) es una pieza esencial para los esfuerzos de diseño y desarrollo de la industria aeroespacial. GE aprovechó CAD/CAE para realizar los estudios de diseño, simulación y análisis necesarios para desarrollar la nueva boquilla y evaluar su viabilidad antes de pasar a la etapa de creación de prototipos.

Imagínese el ahorro de costos que implica para las aerolíneas operar docenas de estos aviones, especialmente durante un período de más de 20 años. Estos son los beneficios directos de la fabricación aditiva, por lo que se puede ver cómo su crecimiento en el manejo de otros subensamblajes y componentes ampliará las ganancias para los fabricantes, proveedores y consumidores en una multitud de otras áreas.

Además de optimizar para reducir costes, la impresión 3D también ha permitido a las industrias emprender una fabricación muy compleja. Considere los intercambiadores de calor. Estos dispositivos tienen una gran cantidad de tubos, finos y otras entradas para hacer circular fluido caliente por un lado y fluido frío por el otro. Pero su proceso de montaje requiere soldar las aletas de refrigeración e introducirlas en una caja estanca. Es un proceso de fabricación laborioso y lento con un margen considerable de falla.

Pero con la impresión 3D, el intercambiador de calor se puede fabricar en una sola toma consolidada. Podría llevar un período de tiempo relativamente largo fabricar una unidad, pero el resultado final es mucho más confiable. Al igual que LEAP, el objetivo es consolidar la cantidad de piezas necesarias para el ensamblaje además de imbuir mejoras significativas en el rendimiento.

El futuro de la fabricación aditiva

Las tecnologías involucradas en la fabricación aditiva están aumentando en capacidad y disminuyendo en precio. Además, siempre se encuentran nuevas aplicaciones de fabricación aditiva. Sin embargo, todavía existen obstáculos importantes en el control y la previsibilidad del proceso.

En términos de control de procesos, la fabricación aditiva carece de estándares en toda la industria para regir el proceso de fabricación de materias primas en piezas terminadas. La fabricación tradicional, incluida la fabricación sustractiva, se beneficia de estos estándares (por ejemplo, comportamiento metalúrgico durante el proceso de mecanizado, estampado o forjado). Hay referencias estándar de la industria para que los ingenieros las consulten.

Sin embargo, la industria aún no ha creado esos estándares para la fabricación aditiva. Por ejemplo, las empresas aeroespaciales individuales, como GE, están creando regímenes de control patentados para sus esfuerzos de fabricación aditiva, mientras que el proveedor de impresión 3D individual carece por completo de regímenes de control y estándares de la industria. La mejor manera de remediar esto es que los organismos de estándares desarrollen certificaciones de cumplimiento comunes disponibles para todos, especialmente los fabricantes más pequeños.

Finalmente, la previsibilidad del proceso sigue siendo un gran desafío para quienes usan impresoras 3D. Optimizar la orientación de la pieza, el material de soporte y los parámetros del proceso requiere una cantidad considerable de prueba y error. Pero esto también presenta una gran oportunidad para quienes desarrollan las herramientas de software que se utilizan en la impresión 3D. La simulación basada en la física sería un gran paso adelante. La combinación de este elemento de simulación con la información de proceso específica de la máquina de los fabricantes de impresoras 3D ayudará a los fabricantes a reducir sus tasas de error y desperdicio.

¿Busca dominar el mercado de impresoras 3D con un tiempo de comercialización más rápido, mayores márgenes y diferenciación? Luego explore los SDK de Spatial.

Impresión 3d

- Fabricación aditiva frente a fabricación sustractiva

- Ventajas de la fabricación aditiva

- Una encuesta sobre los flujos de trabajo de fabricación aditiva

- Por qué la fabricación aditiva necesita trazabilidad para tener éxito

- Mejora de la fabricación aditiva con ingeniería inversa

- ¿Es la tecnología de fabricación híbrida el futuro de la fabricación aditiva?

- Presentación de AM Fridays y Additive Podcast

- Fabricación aditiva en medicina y odontología

- Fabricación aditiva en aplicaciones de consumo

- Fabricación aditiva en electrónica

- Fabricación aditiva en la industria aeroespacial