Industrialización de la fabricación aditiva:3 tendencias clave en 2021

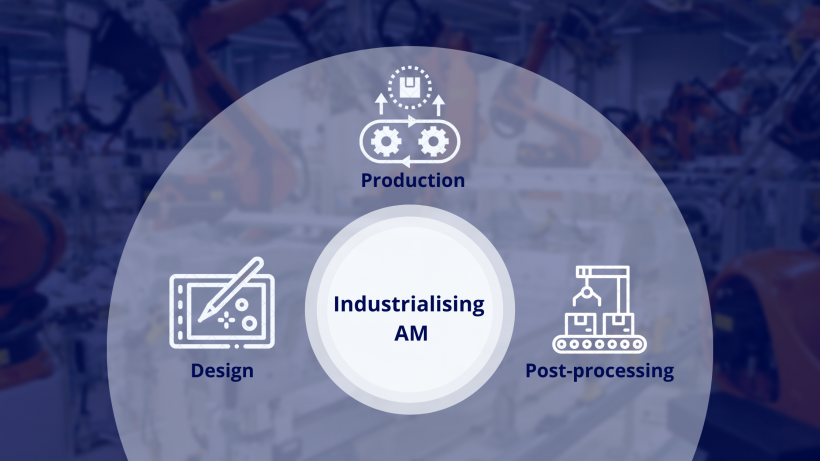

La fabricación aditiva se basa en tres elementos:diseño, producción y posprocesamiento. ¿Cuáles son las tendencias actuales dentro de cada una de estas áreas y cómo están evolucionando para apoyar la industrialización de la impresión 3D?

Una parte importante del diseño para la fabricación aditiva (DfAM) sigue siendo manual. Incluso un ingeniero experto puede dedicar de 30 minutos a unas pocas horas a una nueva pieza para comprender la mejor orientación, tecnología y material.

Para los fabricantes que buscan adoptar AM para cientos de piezas, podría costar decenas de miles de dólares en tiempo de ingeniería durante un año solo para determinar si imprimir en 3D y cómo hacerlo.

Las empresas de software de AM están abordando este desafío de varias formas para simplificar la etapa de diseño y hacer avanzar la AM a una tecnología escalable.

Por ejemplo, el software nTop de Ntopology ofrece flujos de trabajo de diseño reutilizables, mientras que ciertas tareas repetitivas, como crear una estructura de celosía o agregar números de serie, se pueden automatizar.

En un esfuerzo adicional por comprender la viabilidad de los diseños, PrintSyst desarrolló una herramienta basada en inteligencia artificial que permite a los ingenieros evaluar los archivos STL y obtener información sobre los procesos adecuados, los materiales apropiados y el costo anticipado. El resultado es una herramienta que permite a los ingenieros tomar decisiones rápidas, fáciles y precisas sobre la impresión 3D.

Sin embargo, para aplicaciones más complejas, como piezas compuestas o metálicas, la evaluación simple de archivos puede no ser suficiente.

Aquí es donde entra el software de simulación, que permite a los ingenieros modelar el proceso de impresión y predecir los efectos de diferentes parámetros en las propiedades del material. Este enfoque ahorra tiempo y costos asociados con el modelado de compilación de prueba y error.

Dicho esto, simular la construcción de AM puede requerir importantes recursos computacionales, aunque algunos proveedores de software tienen como objetivo superar este obstáculo conectando sus herramientas de diseño e ingeniería a la nube, descargando cálculos intensos.

Pero el último desarrollo que está abriendo la puerta a una DfAM optimizada es la interoperabilidad y la conectividad entre diferentes herramientas de diseño y simulación.

Es por eso que somos testigos de más y más asociaciones entre empresas de software más pequeñas, mientras que los jugadores más grandes trabajan para agrupar sus ofertas en una sola solución. Por ejemplo, Autodesk ha estado incorporando su suite de herramientas Netfabb para impresión 3D en su suite Fusion 360 y también ha anunciado recientemente la adición de una extensión de simulación.

Esta tendencia se inscribe en el movimiento más grande de crear un hilo digital conectado, donde los datos fluyen fácilmente a través de las etapas de diseño, producción y posprocesamiento. Y esto nos lleva al próximo y emocionante desarrollo de la gestión de producción aditiva digitalizada.

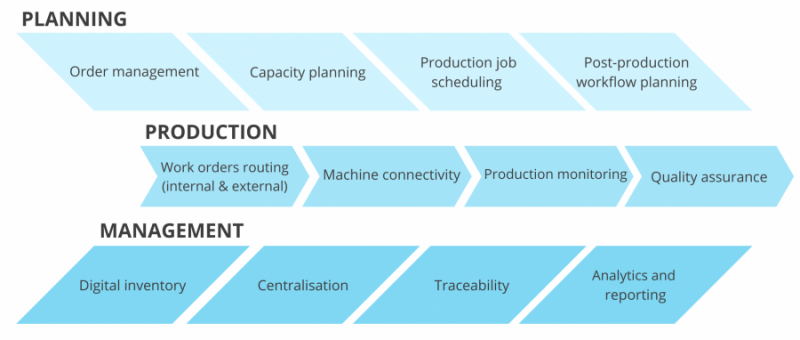

Industrializar la AM significa eliminar la mayor cantidad de mano de obra posible para permitir una producción eficiente, escalable y a prueba de errores. En este sentido, una tendencia que los fabricantes deben conocer es el auge de las soluciones avanzadas de gestión de la producción.

En AM, la gestión de producción cubre las etapas clave del proceso de producción de AM, como agrupar pedidos para una construcción, programar sistemas de AM, planificar operaciones de posprocesamiento y control de calidad y hacer un seguimiento de que cada paso se realiza según lo planeado.

Sin embargo, muchos usuarios de la tecnología AM todavía confían en su personal para realizar estas tareas manualmente con la ayuda de soluciones que no se ajustan bien, como hojas de cálculo, lo que hace que la reintroducción de datos y los errores sean una norma.

La digitalización de los procesos de gestión de la producción acerca la FA a la madurez. Ayuda a centralizar, estandarizar y automatizar las operaciones de una manera que nunca sería posible con soluciones manuales y dispares.

En los últimos años, las soluciones del sistema de ejecución de fabricación aditiva (MES) se han convertido en el habilitador clave para este tipo de transformación digital.

Un ejemplo de un caso de uso para MES aditivo sería la capacidad de asignar pedidos entrantes a lotes de impresión automáticamente en función de requisitos específicos, como un tipo de impresora 3D, su disponibilidad y material.

Esta automatización ofrece muchos beneficios. Dado que el flujo de trabajo de programación está estandarizado, existe un menor riesgo de que los gerentes cometan errores al programar trabajos de AM. Agilizar el flujo de trabajo de producción de esta manera ayuda a escalar AM de manera flexible.

En los últimos años, el MES aditivo también ha evolucionado para proporcionar una integración mucho mayor con los datos de la organización, incluidos los de los sistemas de AM, para unir la producción, el posprocesamiento, la cadena de suministro y los recursos humanos en un solo sistema.

Tener este control sobre las operaciones de AM les brinda a los fabricantes y gerentes de AM todos los datos que necesitan para identificar cuellos de botella, utilizar mejor los recursos y tomar decisiones informadas para hacer que la producción sea más eficiente.

Lea también:¿Cómo se puede transformar la planificación de la producción en la fabricación aditiva?

Si bien la tecnología de posprocesamiento de impresión 3D para pulido, eliminación de polvo y soporte ha evolucionado significativamente, un aspecto se ha pasado por alto durante mucho tiempo:organizar el flujo de trabajo de posprocesamiento para manejar grandes volúmenes de piezas.

Para entender lo que quiero decir, tomemos como ejemplo una tirada de producción promedio con una impresora 3D de fusión de lecho de polvo HP. Para maximizar el uso del sistema y el material, la mayoría de los fabricantes intentarían cargar la impresora 3D con tantas piezas como fuera posible.

Al final del proceso de producción, estas piezas, que a menudo pueden ser una combinación de diferentes artículos de diferentes pedidos, deben identificarse, clasificarse y enviarse a una unidad de posprocesamiento relevante.

Actualmente, estas tareas se realizan manualmente, lo que puede afectar significativamente la economía de toda la producción de AM, especialmente a medida que crece. Lo que esto significa es que al agregar un nuevo sistema de AM, lo más probable es que necesite contratar a dos o más personas para que se encarguen de las tareas de posprocesamiento.

Desde la perspectiva de los resultados, está claro que este enfoque no es económicamente viable a largo plazo.

Para industrializar y escalar el uso de AM de manera eficiente, el flujo de trabajo de posproducción debe estar integrado y automatizado.

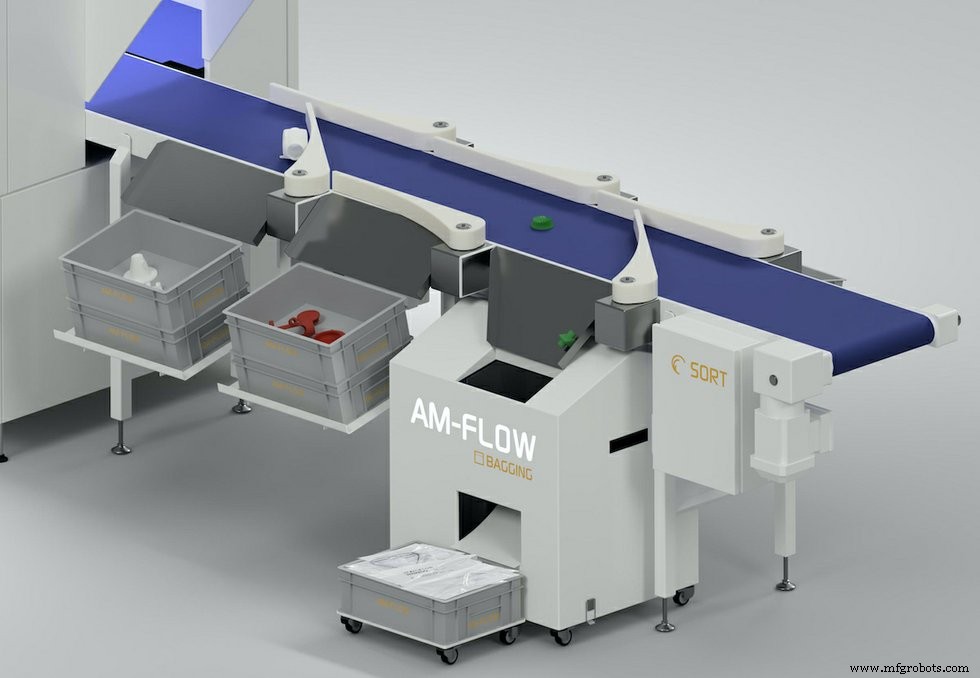

Una empresa pionera en la automatización para la clasificación, el seguimiento y el enrutamiento de las piezas después de la impresión es AM-Flow. El equipo de AM-Flow ha desarrollado soluciones inteligentes que nos acercan a la visión de una fábrica de AM automatizada.

La pila de soluciones de la empresa incluye diferentes módulos diseñados para automatizar diferentes tareas realizadas anteriormente por el personal. Por ejemplo, un módulo utiliza visión por computadora impulsada por IA para identificar las piezas después de la impresión, mientras que otro utiliza un brazo robótico para mover las piezas al módulo de clasificación, que se conecta con un vehículo guiado automatizado que entrega las piezas a las estaciones de posprocesamiento necesarias. .

Sin embargo, para permitir que todo el proceso funcione en sincronía, los fabricantes deben garantizar la conectividad entre sus operaciones de posprocesamiento y MES.

“La lógica de cómo una pieza se mueve a través de una fábrica de impresión 3D es administrada por MES, la columna vertebral de cada fábrica digital”, dice Carlos Zwikker, Director Comercial de AM-Flow en una entrevista con 3D Printing Media Network.

“Proporcionamos el reconocimiento, la clasificación y el enrutamiento de las piezas impresas, donde el software MES nos dice de qué impresoras proceden las piezas y adónde deben ir a continuación:al posprocesamiento o para ser empaquetadas y enviadas al cliente final. De esta manera podemos proporcionar un proceso completo de 'seguimiento y localización' para las líneas de producción de AM ".

Por lo tanto, la mayor tendencia que impulsa la industrialización de la FA es un esfuerzo común dentro del sector para asociarse y crear soluciones para automatizar e integrar los procesos de impresión 3D. Estas soluciones ayudan a que la AM se convierta en una tecnología más confiable y rentable orientada a remodelar la industria manufacturera global.

Automatización del diseño para la fabricación aditiva

Gestión de producción de AM digitalizada

Optimización del flujo de trabajo de posprocesamiento

Industrialización de la fabricación aditiva:el enfoque por ecosistemas

A medida que más empresas comienzan a utilizar la impresión 3D industrial, se vuelve obvio que el costo de los sistemas o materiales de AM ya no es el factor limitante clave para escalar el uso de la tecnología. Los usuarios de AM enfrentan cada vez más desafíos en el ecosistema, donde los procesos son difíciles de conectar y optimizar. Si desea ser parte de esta tendencia, comience a digitalizar su producción de AM hoy mismo.

Impresión 3d

- Fabricación aditiva frente a fabricación sustractiva

- Las 10 principales tendencias de fabricación inteligente para 2021

- Ventajas de la fabricación aditiva

- 5 razones para automatizar su planificación de posproducción para la fabricación aditiva

- Tres formas efectivas de deshacerse de las tareas repetitivas en la fabricación aditiva

- Tendencias en la fabricación para 2021

- Seminario web:Un camino hacia la rentabilidad:Tendencias de fabricación en 2021

- Tres tendencias de fabricación a seguir en 2021

- Fabricación aditiva en electrónica

- Fabricación aditiva en la industria aeroespacial

- 12 tendencias de la industria que dan forma a la fabricación por contrato:mecanizado aditivo