Mecanismo de eliminación de capa atómica única basado en corte de cobre monocristalino:efecto de radio de borde

Resumen

El objetivo final del corte mecánico es reducir el espesor mínimo de viruta a una sola capa atómica. En este estudio, el mecanismo de eliminación de una sola capa atómica basado en el corte en el cobre monocristalino se investiga mediante una serie de análisis de dinámica molecular. Los resultados de la investigación informan que cuando la profundidad de corte disminuye a escala atómica, el grosor mínimo de la viruta podría reducirse a una sola capa atómica mediante corte mecánico con una herramienta de borde redondeado. El comportamiento de eliminación de material durante la eliminación de una sola capa atómica basada en el corte exhibe cuatro características, incluida la formación de viruta por el movimiento de dislocación impulsado por el esfuerzo cortante, la deformación elástica en la superficie procesada, el efecto de tamaño atómico y el efecto de radio de vanguardia. Con base en este conocimiento, se propone un nuevo modelo de corte para estudiar el comportamiento de remoción de material en el proceso de remoción de capa atómica simple basado en corte, significativamente diferente de los del nanocorte y el corte convencional. Los resultados brindan apoyo teórico para la investigación y el desarrollo de la tecnología de fabricación a escala atómica y cercana a la atómica.

Introducción

El corte mecánico, como uno de los métodos de mecanizado sustractivo más importantes, se ha aplicado para producir piezas con una alta calidad de acabado superficial [1, 2]. Se ha llevado a cabo un gran número de estudios teóricos y experimentales para aclarar el mecanismo de eliminación de material subyacente a nanoescala para establecer y enriquecer la teoría básica de nanocorte [3, 4, 5, 6]. Los resultados de la investigación contribuyen significativamente a la aplicación del corte nanométrico en la academia y la industria, lo que permite la fabricación de piezas de alto rendimiento que requieren una forma compleja y una calidad de acabado superficial nanométrico [7, 8]. Sin embargo, todavía no hay ningún informe sobre el mecanismo de eliminación de material en el corte a escala atómica y cercana a la atómica (ACS), lo que restringe seriamente el progreso del desarrollo de tecnología de fabricación de próxima generación:fabricación a escala atómica y cercana a la atómica ( ACSM), es decir, Fabricación III [9]. Además, el desarrollo progresivo de dispositivos a escala atómica también acentuó la demanda de varios procesos de mecanizado para lograr ACSM [10].

En el corte a macroescala convencional, la profundidad de corte es significativamente mayor que el radio del filo, donde la eliminación del material se realiza mediante la formación de viruta impulsada por el cizallamiento del material [11,12,13]. En micro / nanocutting, como la profundidad de corte es comparable o menor que el radio del filo de la herramienta, la formación de viruta de la extrusión se vuelve gradualmente dominante con la profundidad de corte disminuyendo hasta la nanoescala, que está muy influenciada por los efectos del radio de vanguardia [14,15,16 , 17, 18, 19]. En el corte ACS, a medida que la profundidad de corte se reduce aún más a una escala cercana a la atómica e incluso a una escala atómica, que es mucho más baja que el radio del filo, el efecto del radio del filo afectaría inevitablemente el comportamiento de eliminación de material.

Además, a diferencia del corte convencional y el micro / nanocorte, en el corte ACS, la profundidad de corte no solo es significativamente menor que el radio del filo, sino también comparable o incluso menor que el radio de los átomos de la pieza de trabajo. El comportamiento práctico de eliminación de material cambiaría en diferentes relaciones de profundidad de corte con respecto al radio atómico de la pieza de trabajo, lo que se reconoce como un nuevo efecto de dimensionamiento, es decir, efecto de dimensionamiento atómico [20]. Por lo tanto, en el corte ACS, se deben considerar tanto el efecto de radio de vanguardia como el efecto de tamaño del átomo. Sin embargo, no hay ningún informe sobre este tema de importancia crítica en el estudio de la tecnología de corte ACS.

Por esas razones, en el presente estudio, el efecto de tamaño atómico y el efecto del radio del borde en el mecanismo de eliminación de una sola capa atómica basado en el corte se investigan mediante el uso de modelos de dinámica molecular (MD).

Este artículo está estructurado en las siguientes secciones. La sección 2 presenta la metodología utilizada, incluido el modelado y el protocolo, función potencial adecuada. La sección 3 presenta los resultados del análisis y las discusiones relevantes. La sección 4 analiza el mecanismo detallado de eliminación de una capa atómica basada en el corte, bajo la influencia acoplada del efecto de vanguardia y el efecto de tamaño atómico. Los hallazgos del estudio se concluyen en la Sección 5.

Metodología

Protocolo y modelo de simulación

A medida que la profundidad de corte disminuye a una escala atómica o cercana a la atómica, es de hecho un desafío observar experimentalmente el proceso de remoción de material en la práctica. En este estudio, se llevan a cabo una serie de simulaciones MD para analizar el mecanismo de eliminación de una sola capa atómica basado en el corte, enfocando enfáticamente el efecto de tamaño atómico de la pieza de trabajo y el efecto de radio de vanguardia.

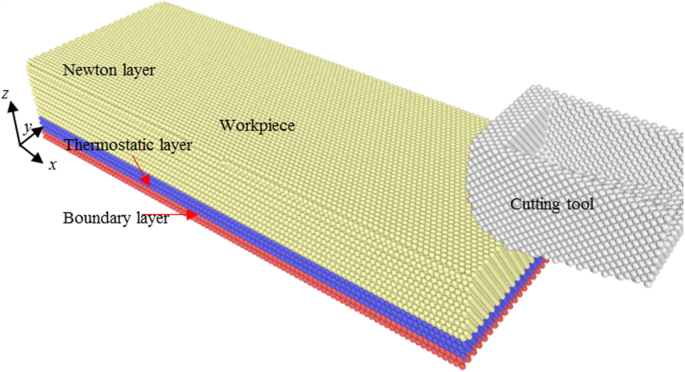

La Figura 1 muestra las instantáneas de la configuración atómica del modelo de corte de diamante y cobre, que consta de una pieza de trabajo de cobre monocristalino y una herramienta de corte de diamante. Las simulaciones se realizan en el plano (111) del cobre monocristalino. Las dimensiones de la pieza de trabajo en x - [1 -1 0], años - [1 1 -2] y z - Las direcciones [1 1 1] son 27, 10 y 5 nm, respectivamente. Durante las simulaciones MD, los átomos de la pieza de trabajo se dividen en átomos de la capa límite, átomos de la capa termostática y átomos de la capa newtoniana, respectivamente, como se muestra en la Fig. 1. Las dos capas en la parte inferior de la pieza de trabajo, es decir, la capa límite, se mantienen fijas sobre las simulaciones MD, para eliminar la posible traslación de posición inducida por el corte de la pieza de trabajo. Las tres capas atómicas adyacentes a la capa límite son átomos de la capa del termostato. La temperatura de la capa termostática se mantiene en 298 K mediante métodos de cambio de escala de velocidad. Los átomos restantes de la pieza de trabajo pertenecen a la capa newtoniana. En las presentes simulaciones, el ángulo de ataque y el ángulo libre de la herramienta de corte son 0 ° y 12 °. Los parámetros detallados del modelo se resumen en la Tabla 1. Dado que el corte ACS se realiza preferiblemente a una velocidad de corte más baja, se usa una velocidad de corte de 25 m / s en la dirección [-1 1 0] después de considerar el efecto de la velocidad de corte y el tiempo de cálculo. costo.

Modelo de simulación para modelo de corte de diamante

Función potencial

El sistema de corte de cobre y diamante involucra principalmente dos tipos de átomos, a saber, átomos de cobre y de diamante. En las simulaciones MD, las interacciones interatómicas deben describirse con precisión para garantizar la precisión computacional de los resultados de la simulación. Por lo tanto, la selección razonable de la función potencial es críticamente significativa. En este estudio, se adopta la función potencial del método del átomo incrustado (EAM) de uso frecuente para describir las interacciones interatómicas entre los átomos de cobre [21]. La función Morse se aplica para calcular las interacciones entre átomos de cobre y átomos de diamante (Cu-C), dependiendo principalmente del r.

$$ E ={D} _0 \ left [{e} ^ {- 2 \ alpha \ left (r- {r} _0 \ right)} - 2 {e} ^ {\ alpha \ left (r- {r} _0 \ right)} \ right] $$ (1)donde E y D 0 se refieren al par de energía potencial y energía de cohesión, α representa una constante, r 0 es la distancia de equilibrio, y r es la distancia entre dos átomos. Para interacciones Cu-C, D 0 es 0.087ev, r 0 es 0,205 nm [22] y α es 51,40 nm −1 . Para las interacciones entre átomos de carbono en la herramienta de corte (C-C), la fuerza de enlace significativamente más fuerte entre los átomos de diamante que los átomos de cobre es insignificante. La herramienta de corte se considera rígida durante el análisis.

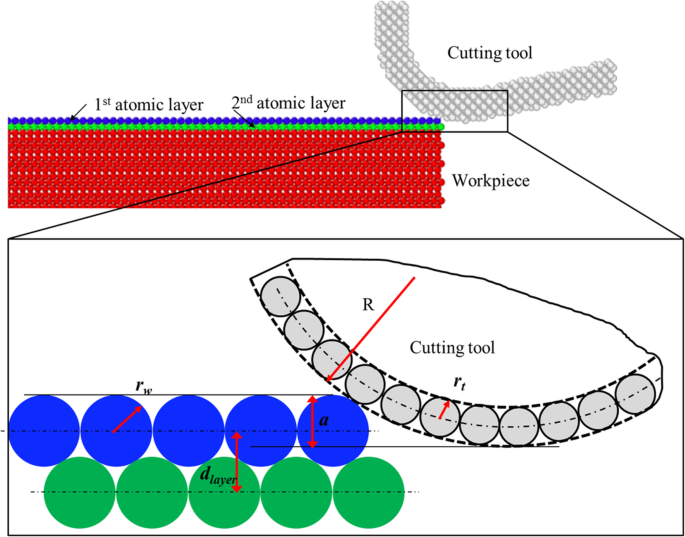

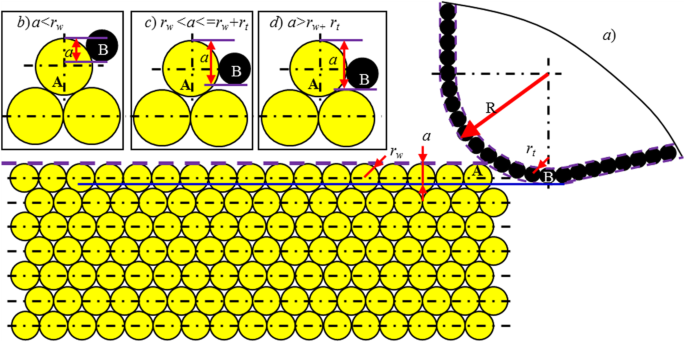

Definición de profundidad de corte

Profundidad de corte ( a ) se define como la distancia entre el punto más alto de la superficie de la pieza de trabajo y el punto más bajo de la herramienta de corte. El tamaño del átomo de una pieza de trabajo generalmente se representa mediante el radio atómico ( r w ). Como se muestra en la Fig. 2, cuando se busca eliminar la primera capa atómica superior de la superficie de la pieza de trabajo, teóricamente, la profundidad de corte máxima utilizada se puede obtener de la siguiente manera:

$$ {a} _ {\ mathrm {max}} ={r} _w + 0.5 \ ast {d} _ {layer} $$ (2)

Diagrama esquemático para la definición de la profundidad de corte en la eliminación de una sola capa atómica

Aquí, d capa representa la distancia de separación entre las capas atómicas vecinas superiores en la superficie de la pieza de trabajo. En este estudio, todos los análisis se basan en la superficie (111) de la pieza de trabajo de cobre monocristalino; por lo tanto, la r w en Eq. (2) se refiere al radio de los átomos de cobre, a saber, 1,28 Å. El d capa es 2,087 Å. Cuando a es más grande que a máx , el punto más bajo de la herramienta de corte entrará en contacto directo con la segunda capa atómica y puede inducir la deformación e incluso la remoción del material. Por lo tanto, en el presente estudio, las profundidades de corte utilizadas son menores que a máx (2,32 Å).

Según los hallazgos, el mecanismo fundamental de eliminación de capa atómica única basado en el corte cambiará en gran medida en varias combinaciones de las proporciones de a a R y a a r w .

Resultados y discusión

Según los resultados de MD, tanto el efecto de tamaño atómico como el efecto de radio de vanguardia han influido en gran medida en el proceso de eliminación de una sola capa atómica basado en el corte. En las siguientes secciones, para describir claramente el efecto de tamaño atómico y el efecto del radio del borde de la herramienta, la relación de la profundidad de corte ( a ) al radio atómico de la pieza de trabajo ( r w ), a / r w , y la de profundidad de corte ( a ) al radio del borde ( R ), a / R , estan empleados. Los resultados del análisis se estudian sistemáticamente a partir de los aspectos de formación de viruta, generación de superficie, deformación del subsuelo y comportamiento de desplazamiento atómico. Los hallazgos proporcionan información detallada sobre las características típicas del mecanismo de eliminación de una sola capa atómica basado en cortes.

Formación de chips

Los resultados del análisis indican que debido al efecto de tamaño atómico de la pieza de trabajo [20], hay dos valores críticos de la relación de la profundidad de corte ( a ) al radio atómico de la pieza de trabajo ( r w ), es decir, valor crítico 1 (C 1 ) y valor crítico 2 (C 2 ), que dividió el comportamiento de formación de viruta en diferentes casos.

- a.

La relación de a / r w menor que el valor crítico 1 (C 1 ).

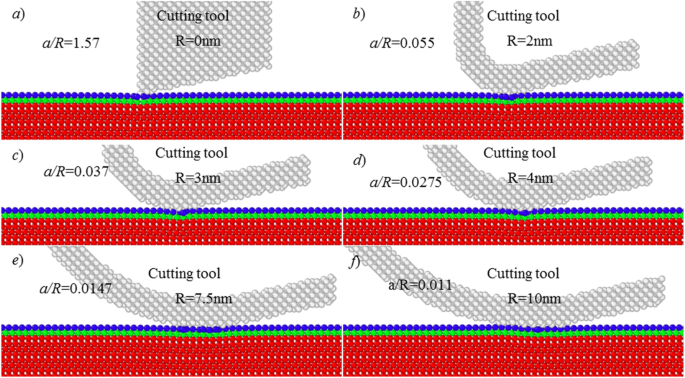

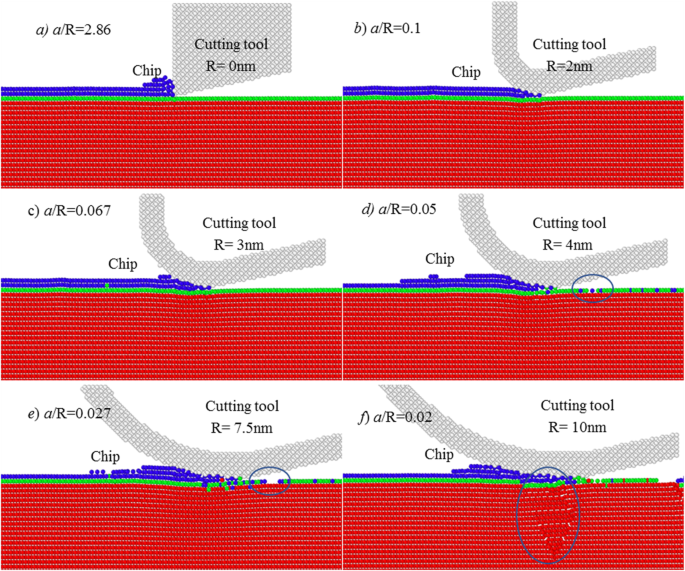

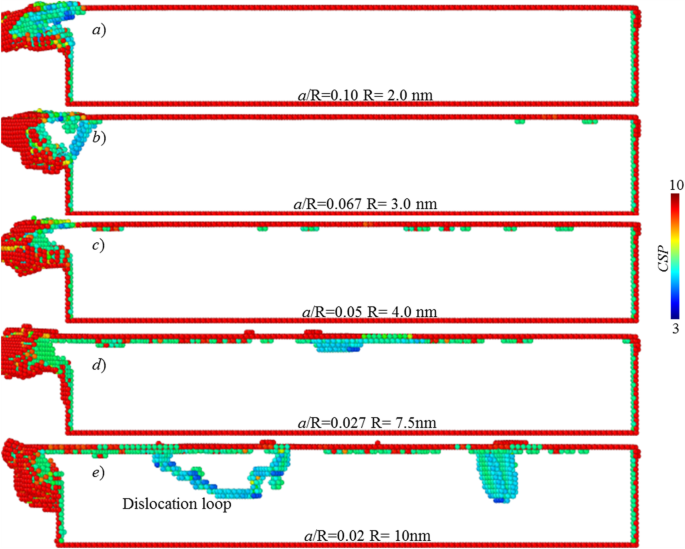

La Figura 3 muestra los resultados de la simulación MD en varios radios del borde de la herramienta a la profundidad de corte de aproximadamente 1,1 Å. Aquí, la relación de la profundidad de corte ( a ) al radio atómico de la pieza de trabajo ( r w ) es 0,781.

Resultados de la simulación a una profundidad de corte de 1,1 Å

A pesar del radio de filo aumentado, se produce una deformación elástica en la superficie de cada Cu (111) procesada. No hay formación de viruta ni eliminación de material durante el proceso de corte. El estudio muestra que la profundidad de corte debe ser superior a aproximadamente 1,1 Å para permitir la eliminación de material en la superficie de Cu (111).

- b.

La relación de a / r w es mayor que C1, pero menor que el valor crítico 2 (C 2 ).

Cuando la profundidad de corte es superior a 1,1 Å, es decir, la relación de a / r w es mayor que 0,781, se produce una eliminación de material en la superficie de la pieza de trabajo. Como se muestra en la Fig. 4, una parte del material se retira de la superficie de la pieza de trabajo, pero queda un mayor número de átomos dentro de la primera capa superior sobre la nueva superficie procesada, formando defectos superficiales. Además, a medida que el radio del borde aumenta a 7,5 nm, la relación de a / R es 0.019. En tal caso, una parte de los átomos de la primera capa atómica se ha comprimido en la segunda capa e incluso en la tercera capa atómica, como se muestra en la figura 4e, que debería atribuirse a la acción de extrusión de la herramienta de corte. También indica que el efecto del radio del borde de la herramienta comienza a imponer una influencia en el proceso de remoción de material, aunque no se pudo obtener una remoción de material continua.

- c.

La relación de a / r w es mayor que C 2 .

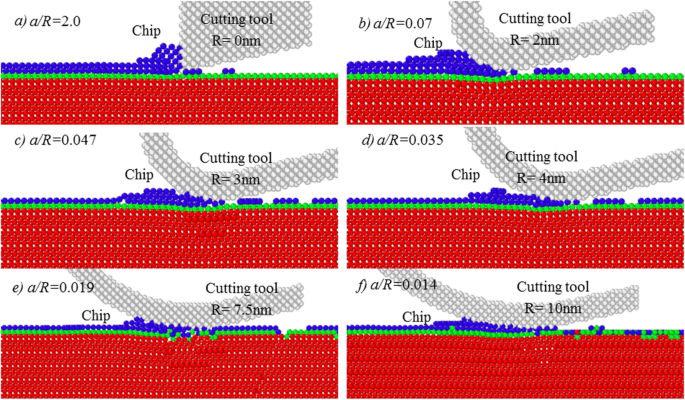

Resultados de la simulación a una profundidad de corte de 1,4 Å

La Figura 5 muestra la formación de viruta a una profundidad de corte de aproximadamente 2 Å. Aquí, la relación de a / r w =2 Å / 1,28 Å =1,563. En comparación con la Fig. 3, con un aumento de la profundidad de corte a 2 Å, los átomos dentro de la capa atómica objetivo podrían eliminarse de forma continua y estable mediante la formación de chips. Indica que la profundidad de corte ha sido mayor que el grosor mínimo de viruta de cobre monocristalino, y el grosor mínimo de viruta podría reducirse a una sola capa atómica con una profundidad de corte de aproximadamente 2 Å. Después del corte, los materiales dentro de la primera capa atómica se eliminaron por completo de la superficie de la pieza de trabajo.

Resultados de la simulación de corte ACS a una profundidad de corte =2 Å

Sin embargo, también se puede observar en la Fig.5 que, debido al aumento de la relación de a / R , los átomos de la primera capa atómica experimentan evidentemente diferentes procesos de eliminación, especialmente la deformación inducida por el corte en la superficie procesada. A la profundidad de corte de 2 Å, cuando se utiliza una herramienta de corte afilada, es decir, la relación de a / R es 5.70, solo se produce una ligera deformación en la superficie procesada. A medida que el radio de vanguardia aumenta a 3 nm, la relación de a / R es 0.134, la amplitud de la deformación elástica evidentemente aumentó.

Cuando el radio del borde de la herramienta se incrementa a 4 nm, como se muestra en la Fig. 5d, muchos átomos dentro de la primera capa atómica objetivo se han comprimido en la segunda capa atómica, formando la nueva superficie procesada. En el radio del borde de la herramienta de aproximadamente 7,5 nm, una parte de los átomos de la primera capa se difunde incluso a la tercera capa atómica. Cuando el radio del filo de la herramienta alcanza unos 10 nm, se produce una deformación elástica y plástica evidente, que también se puede determinar en la siguiente Sección 3.3.

Por lo tanto, la eliminación de una sola capa atómica basada en cortes depende no solo de la proporción de a / r w , sino también la relación de a / R . Para lograr la eliminación de una sola capa atómica mediante corte mecánico, es decir, eliminación de material a escala atómica, se deben considerar tanto los efectos del tamaño del átomo como el efecto del radio de vanguardia, significativamente diferente del micro / nanocorte y del corte a macroescala convencional.

Generación de superficies

Uno de los objetivos de la eliminación de la capa atómica basada en el corte es obtener una superficie procesada sin defectos con una estructura cristalina ideal. Recientemente se ha estudiado el efecto del tamaño atómico de la pieza de trabajo sobre la generación de superficies en el corte ACS [20]. En el presente estudio, para indicar claramente el efecto del radio de vanguardia en la generación de superficie en el corte ACS, la topografía de la superficie y la composición de la superficie de la nueva superficie procesada se estudian de la siguiente manera.

Topografía de superficie

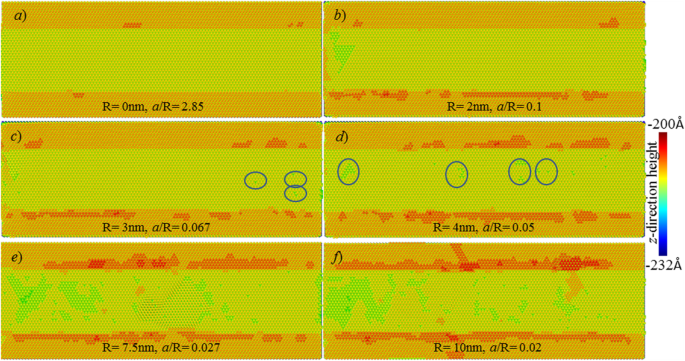

La Figura 6 muestra las topografías de la superficie de Cu (111) procesada en diferentes radios de borde. Aquí se adopta una profundidad de corte de 2 Å. Como se muestra en la Fig. 6a, b, cuando el radio del borde de la herramienta es menor de 3 nm, se podrían obtener superficies de Cu (111) con una estructura cristalina ideal. En cuanto a los defectos en el lado izquierdo de la superficie de la pieza de trabajo, se debe a la deformación durante el corte-salida de la herramienta. Durante el corte en una etapa continua, no se forma ningún defecto superficial en la superficie procesada.

Efectos del radio del borde de la herramienta en topografías de superficie. Los átomos se colorean según sus alturas en la dirección z

Sin embargo, a medida que aumenta el radio del borde de la herramienta, se forman gradualmente muchos defectos en la superficie procesada. En el radio de borde de 4 nm, se forman muchos defectos en forma de picaduras en la superficie procesada, ver Fig. 6d. Además, cuando el radio del filo de la herramienta es igual o superior a 5 nm, se forman un gran número de defectos superficiales que deterioran gravemente la calidad de la superficie. En tal caso, se ha eliminado más de una capa de átomos de la superficie de la pieza de trabajo. Por lo tanto, se puede determinar que a la profundidad de corte de 2 Å, cuando el radio del borde de la herramienta es menor de 3 nm, se podría lograr la eliminación de una sola capa atómica en la superficie de Cu (111). Debido al efecto de radio de vanguardia, la relación de la profundidad de corte ( a ) al radio del borde ( R ) debe ser mayor que un umbral, para lograr una superficie procesada sin defectos mediante la eliminación de una sola capa atómica basada en el corte. Aquí, el valor crítico de la relación de a / R es [0.05, 0.067].

Composición de la superficie

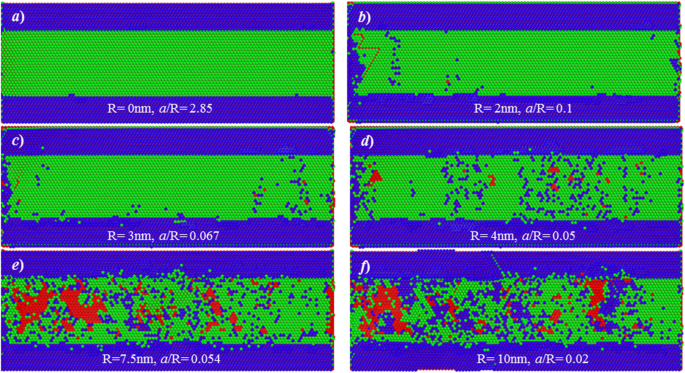

La figura 7 muestra la composición de las superficies procesadas en varios radios del borde de la herramienta y la profundidad de corte de 2 Å. Aquí, los átomos verdes y azules son los de la primera y la segunda capa, mientras que los átomos rojos son los que están debajo de la segunda capa atómica. Como se muestra en la Fig. 7a, cuando se usa una herramienta de corte afilada, la relación de a / R es 2,85, la superficie procesada solo consta de átomos en la primera capa. Este resultado indica que la primera capa atómica objetivo se ha eliminado completamente de la pieza de trabajo. Además, significa que la eliminación de material se lleva a cabo en forma de capa por capa, en la que los materiales eliminados solo provienen de la primera capa atómica dirigida en la superficie de la pieza de trabajo.

Composición superficial de superficies procesadas. Los átomos se colorean según el número de capas atómicas

Sin embargo, cuando el radio del borde de la herramienta es de 2 nm y 3 nm, como se muestra en la Fig. 7b, c, las superficies procesadas se componen de dos capas atómicas (azul y verde). Indica que, aunque se ha logrado la eliminación de una sola capa atómica, el proceso de generación de superficie implica un mínimo de 2 capas atómicas. Además, cuando el radio del borde de la herramienta es superior a 4 nm, hay una gran cantidad de átomos de la primera capa atómica en la superficie procesada, lo que indica que se han presionado muchos átomos en la primera capa para generar una nueva superficie.

Por lo tanto, con un aumento en el radio del filo, la generación de superficie ha cambiado mucho. A continuación se resumen dos tipos de mecanismos de generación de superficie involucrados:

- 1.

Capa por capa :la primera capa atómica objetivo se elimina por completo para generar una nueva superficie procesada. Solo los átomos dentro de la primera capa se eliminan durante el proceso de corte.

- 2.

Eliminación de varias capas :aunque podría realizarse la eliminación de una sola capa atómica, los átomos dentro de la capa atómica objetivo experimentan dos comportamientos de desplazamiento típicos. Una parte de los átomos se formaría en viruta mediante un movimiento de dislocación impulsado por el esfuerzo cortante, mientras que otros se extruirían en la superficie procesada, bajo la acción de la herramienta de corte. El proceso de remoción de material involucra un mínimo de dos capas atómicas.

Mecanismo de deformación del subsuelo

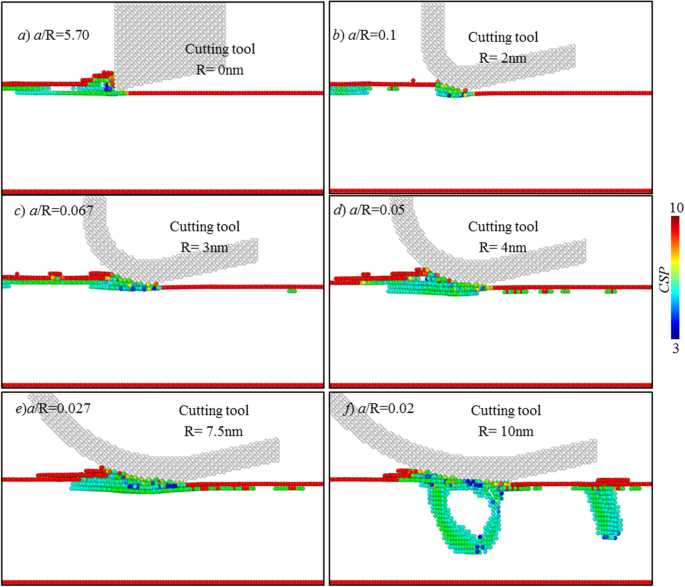

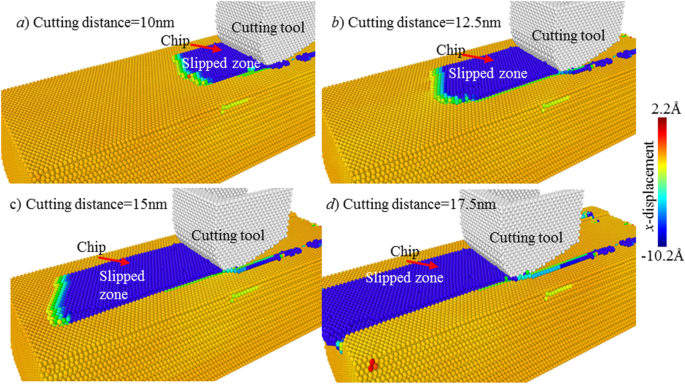

En el nanocorte, hay una deformación elástica y plástica en la superficie procesada durante el proceso de corte. Después de que la herramienta de corte pasa por encima de la superficie de la pieza de trabajo, la parte elástica retrocede, mientras que la parte deformada de plástico daría lugar a una deformación duradera [1, 2]. A medida que la profundidad de corte disminuye a escala atómica, en el corte hacia la eliminación de una sola capa atómica, se postula que solo se produce una deformación elástica en la superficie procesada. Para verificarlo, se analizan los estados de deformación del subsuelo de la pieza durante y después del corte. La Figura 8 ilustra las estructuras defectuosas en el subsuelo de la pieza de trabajo en varios radios del borde de la herramienta. Aquí, los átomos se colorean según el parámetro de centro-simetría (CSP), y se omiten los átomos con CSP menor que 3, que representan aquellos con estructura FCC perfecta.

Composición superficial de las superficies procesadas. Los átomos se colorean según sus CSP

Cuando el radio del filo es menor de 4 nm, no se forma ningún defecto subsuperficial en la superficie procesada. Solo hay deformación elástica en la superficie procesada durante el corte.

Como se muestra en la Fig. 8, cuando el radio del filo de corte es igual o superior a 4 nm, se inicializan defectos del subsuelo. Además, a medida que aumenta el radio del filo, aumenta significativamente el número de defectos del subsuelo. Cuando el radio del borde alcanza aproximadamente 10 nm, se ha formado un bucle de dislocación y no podría desaparecer después del corte, como se muestra en la Fig. 9e. Indica claramente la deformación plástica que se produce en la superficie procesada.

Defectos del subsuelo en varios radios de filo de herramienta. Los átomos se colorean según sus CSP

Después de que la herramienta pase sobre la superficie de la pieza de trabajo, la parte deformada elásticamente retrocederá; por lo tanto, se aniquilan partes de los defectos del subsuelo. Como se muestra en la Fig. 9a-c, finalmente, no existe ningún defecto en el subsuelo, cuando el radio del borde de la herramienta es de 2 nm o 3 nm.

En cuanto a la parte deformada plásticamente, conduce a una deformación duradera. Como se muestra en la Fig. 9, cuando el radio del borde de la herramienta es de 7.5 nm, queda un pequeño número de defectos del subsuelo. Cuando el radio del borde de la herramienta es de 10 nm, el bucle de dislocación y la falla de apilamiento finalmente existen en el subsuelo de la pieza de trabajo.

Con base en el análisis anterior, se puede inferir que para permitir la eliminación de una sola capa atómica basada en el corte, se debe evitar la deformación plástica y solo se permite la deformación elástica en la superficie procesada. Se considera como un rasgo característico del proceso de eliminación de una sola capa atómica basado en el corte.

Comportamiento de desplazamiento atómico

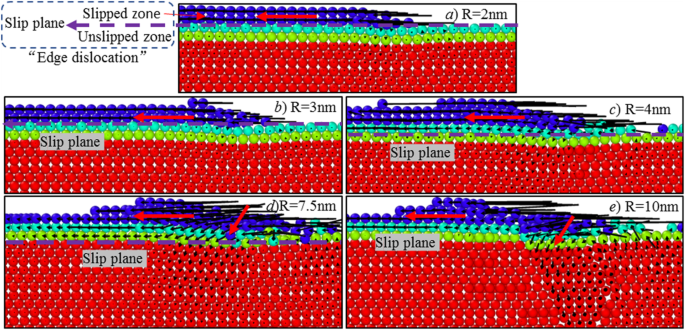

Según los archivos de trayectoria de MD, el movimiento de dislocación ha dominado el proceso de eliminación de una sola capa atómica basado en el corte. La Figura 10 muestra los resultados de la simulación utilizando diferentes radios de borde de herramienta. En el radio del borde de 2 nm, bajo la acción de la herramienta de corte, solo la primera capa atómica se desliza a lo largo de la dirección de corte para formar una viruta, mientras que otras permanecen inmovilizadas. Podría considerarse como una sección transversal de la dislocación de un borde.

Comportamiento del desplazamiento atómico en varios radios de vanguardia

A medida que aumenta el radio del borde de la herramienta, parte del material dentro de la primera capa atómica se ha presionado en la superficie procesada, induciendo el deslizamiento de las capas atómicas debajo de la primera capa. Además, a medida que aumenta el radio del borde de la herramienta, el número de capas atómicas que se someten al proceso de deslizamiento del material tiende a aumentar. Cuando el radio del borde de la herramienta es de 4 nm, a excepción de la primera capa atómica, la segunda capa atómica también conduce el deslizamiento del material a lo largo de la dirección de corte, como se ilustra en la Fig.10. Cuando el radio del borde de la herramienta es de 7.5 nm, a medida que avanza la herramienta de corte, las tres superiores Las capas atómicas de la superficie de la pieza de trabajo se han deslizado a lo largo de la dirección de corte. Además, cuando el radio del borde de la herramienta aumenta a 10 nm, se ha prensado una gran cantidad de materiales para formar una nueva superficie procesada; se produce una deformación plástica (ver Fig. 10e) en la superficie de la pieza de trabajo, que también se puede determinar en la Fig. 9.

La Figura 11 muestra el proceso de deslizamiento de la capa atómica objetivo a lo largo de la dirección de corte. El área de la zona deslizada se amplía continuamente con la herramienta de corte avanzando. A la distancia de corte de 17,5 nm, la zona deslizada ha alcanzado un valor máximo. Posteriormente, los materiales dentro de la zona deslizada se forman continuamente en virutas; también aumenta el volumen de viruta.

Proceso de deslizamiento de la capa atómica objetivo en un radio de filo de 2 nm. Los átomos se colorean en función de sus valores de desplazamiento atómico en la dirección x

En general, según el análisis de las Secciones 3.3 y 3.4, a medida que aumenta el radio del borde de la herramienta, tanto el mecanismo de deformación del subsuelo como el comportamiento del desplazamiento atómico han cambiado mucho. En diferentes radios del filo de la herramienta, diferentes números de capas atómicas tienden a deslizarse a lo largo de la dirección de corte, mientras que se producen diferentes regímenes de deformación en la superficie procesada, como se resume en la Tabla 2. Además, se puede encontrar que en la eliminación de una sola capa atómica basada en el corte proceso, la formación de viruta se rige por el movimiento de dislocación impulsado por esfuerzo cortante, significativamente diferente de la formación de viruta en el corte y nanocorte convencionales. También se puede considerar como un rasgo característico de la eliminación de una sola capa atómica basada en el corte.

Fuerza de corte

Influencia del efecto del radio del borde

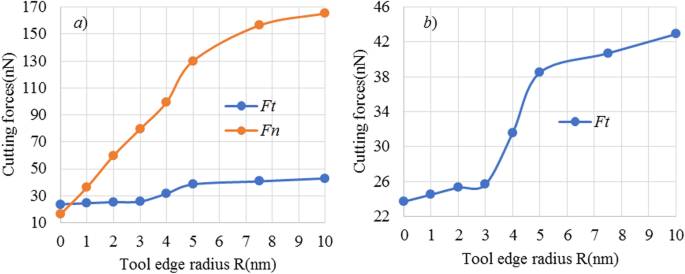

La Figura 12 muestra el efecto del radio del filo sobre las fuerzas de corte promediadas a una profundidad de corte de 2 Å. Aquí, las componentes tangencial y normal de las fuerzas de corte, a saber, F t y F n , se comparan. Como se ilustra, para una herramienta de corte afilada, la relación de a / R es 2,85, y la F t de 16,4 nN es evidentemente más pequeño que F n de 23,7 nN. A medida que aumenta el radio del borde de la herramienta, tanto F t y F n se incrementan. Sin embargo, la F n ha mostrado amplitudes de crecimiento mucho mayores que F t . Indica claramente que a medida que aumenta el radio del filo de la herramienta, la fuerza de corte normal tendría un efecto mayor en el proceso de remoción de material en el proceso de corte ACS. Sin embargo, cuando el radio del borde de la herramienta es mayor de aproximadamente 3 nm, no se pudo lograr la eliminación de una sola capa atómica. Por lo tanto, una fuerza de corte normal más grande no sería útil para permitir la eliminación de una sola capa atómica basada en el corte, y debería adoptarse preferiblemente una fuerza de corte normal más baja.

Gráfico de las fuerzas de corte frente al radio del filo a una profundidad de corte de 2 Å

Dado que las fuerzas de corte normales proporcionan la tensión de compresión para permitir la deformación elástica y / o plástica en la superficie procesada, las fuerzas de corte tangenciales proporcionarían la tensión de corte a la formación de virutas. Por lo tanto, se puede inferir que la formación de viruta en la eliminación de una sola capa atómica basada en el corte debe ser impulsada principalmente por la fuerza de corte tangencial. También se puede ver en la Fig. 12b que la F t ha exhibido tres tipos de cambios, lo que conduce a diferentes topografías de superficie (ver Fig. 6), que incluyen lo siguiente:

Cuando el radio del borde de la herramienta es menor que aproximadamente 3 nm, es decir, la relación de a / R es 0.067, la F t aproximadamente permanece sin cambios, y siempre es menor que 25 nN, a medida que aumenta el radio del borde. En tal caso, solo se elimina una capa atómica de la superficie de la pieza de trabajo.

Cuando el radio del borde de la herramienta es de 3 nm y 5 nm, las relaciones de a / R son 0.04 y 0.067, mientras que F t es evidentemente aumentado a aproximadamente 38,5 nN. En consecuencia, se elimina más de una capa atómica de la superficie de la pieza de trabajo, pero hay una pequeña cantidad de defectos superficiales formados.

En cuanto al radio del borde superior a 5 nm, F t también converge gradualmente a un valor constante. En este caso, se elimina más de una capa atómica. Sin embargo, se forman una gran cantidad de defectos superficiales en la superficie y el subsuelo de la pieza de trabajo.

Se puede concluir que una fuerza de corte tangencial muy baja podría permitir la eliminación de una sola capa atómica basada en el corte en un radio de filo razonable, como 2 nm. A su vez, no se pudo realizar la eliminación de una sola capa atómica, a pesar de la mayor fuerza de corte tangencial.

Influencia del efecto de tamaño atómico

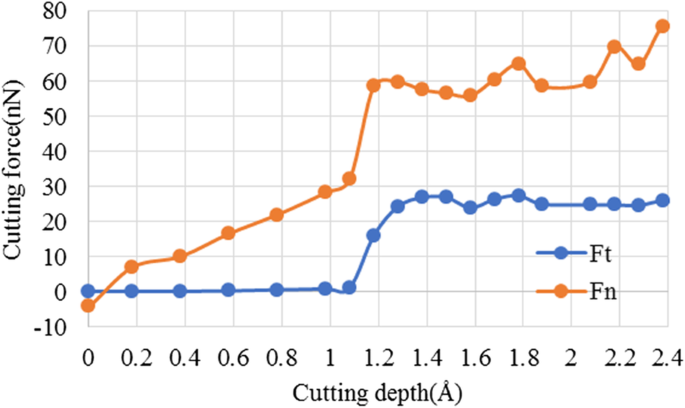

La Figura 13 muestra además el gráfico de las fuerzas de corte frente a la profundidad de corte en un radio de filo de 2 nm. Se puede encontrar que en el radio del filo de 2 nm, a medida que aumenta la profundidad de corte, tanto la fuerza de corte normal como las fuerzas de corte tangenciales han exhibido cambios en tres etapas. Hay cambios evidentes a una profundidad de corte de aproximadamente 1,1 Å y 1,6 Å. La relación correspondiente de profundidad de corte ( a ) al radio atómico de la pieza de trabajo ( r w ) son 0.055 y 0.080, que son los dos valores críticos mencionados anteriormente de a / r w , C 1 y C 2, como se muestra en la Sección 3.1.

Gráfico de las fuerzas de corte frente a la profundidad de corte con un radio de filo de 2 nm

When cutting depth is smaller than 1.1 Å, namely, the ratio of a/r w is less than 0.055, F t is always 0 nN, while F n is linearly increased to about 32 nN. However, the cutting forces could not enable plastic material deformation and removal on the workpiece surface. Consequently, there is only elastic deformation on workpiece surface, as shown in Fig. 3.

When the cutting depth is larger than 1.1 Å, but smaller than 1.6 Å, the ratio of a/r w is more than 0.055 but less than 0.080. If this case, F t has greatly increased from 0 nN to about 25 Nn, while F n further increased to about 58 nN. The cutting forces are larger enough to enable material removal on workpiece surface. At the cutting depth of 1.4 Å, there is chip formation and material removal on workpiece surface. But the stable and continuous material removal could not be realized and many defects are formed on the processed surface, as shown in Fig. 4.

When the cutting depth is larger than 1.6 Å, both F t y F n are large enough to enable continuous material removal on workpiece surface. Consequently, chip is stably formed over the workpiece surface, and the targeted atomic layer is continuously removed via chip formation, forming a new processed surface, as shown in Fig. 5b and Fig. 6b.

Overall, both cutting-edge radius effect and atomic sizing effect have an influence on cutting force in cutting-based single atomic layer removal process, thereby changing the material removal and surface generation process.

Discussions About Cutting-Based Single Atomic Layer Removal Mechanism

As per above analysis, both atomic sizing effect and cutting-edge radius effect have a great influence on the cutting-based single atomic layer removal mechanism. As summarized in Table 3, depending on the ratio of cutting depth to workpiece atomic radius(a/r w ) and the ratio of cutting depth to edge radius(a/R ), there are minimum 5 typical cases of material deformation and removal behaviours in cutting-based single atomic layer removal process. In this section, the fundamental material deformation and removal mechanism of each case is summarized.

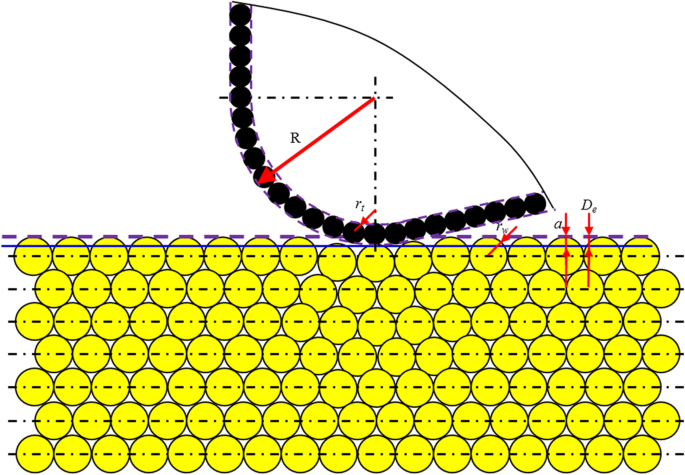

In conventional machining, as cutting depth is significantly larger than the cutting-edge radius, the cutting-edge radius effect can be ignored. As the cutting depth is decreased to nanoscale, which is comparable or lower than the edge radius, the edge radius effect can be no longer ignored. In nanocutting, the material removal process is dominated by the extrusion deformation, which is greatly influenced by cutting-edge radius. As the cutting depth is further decreased to atomic scale, except for cutting-edge radius effect, a new sizing effect, atomic sizing effect [20] has a great influence on material removal.

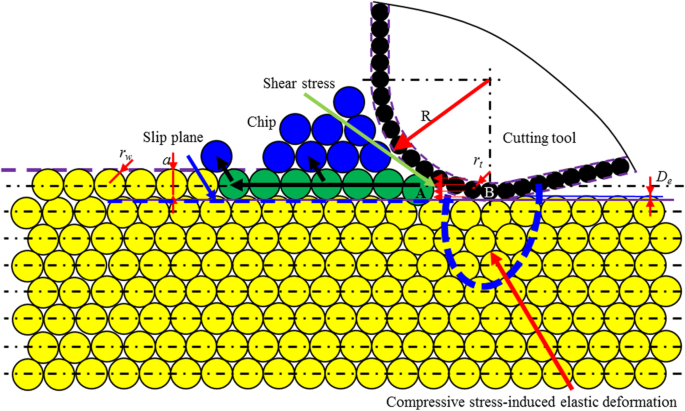

As shown in Fig. 14, in the cutting-based single atomic layer removal process, there are two portions involving in cutting, i.e., nanometric cutting edge and the lowest cutting tool atoms (B ). Such two portions could be coupled to enable single atomic layer removal. The size of cutting edge, regarded as ‘nano-tool,’ is described by edge radius (R ). The cutting edge is the envelope curve of the outermost atoms in cutting tool. Regarding the lowest atoms, as ‘atomic-tool,’ it is described by workpiece atomic radius (r w ). The cutting-based single atomic layer removal is the results of the coupled actions of nano-tool and atomic-tool on workpiece material.

Schematic diagram for cutting-based single atomic layer removal

Firstly, depending on the ratio of cutting depth (a ) to the workpiece atomic radius (r w ), i.e., a/r , there are three kinds of material deformation behaviour in ACS cutting process.

- 1.

The ratio of a/r w is smaller than critical value 1(C1 ).

As shown in Fig. 15, chip formation does not occur, but elastic deformation does occur on the workpiece surface. During cutting process, after workpiece passes the lowest point of cutting tool, the elastically deformed part would recover completely. Consequently, no material deformation and removal occurred on the topmost surface. In such case, the tool edge effect could be ignored. This ratio could be affected by material properties (case 1).

- 2.

The ratio of a/r w is larger than C 1 , but smaller than critical value 2 (C2 ).

Schematic illustration of cutting-based single atomic layer removal at the ratio of a/rw smaller than C1

As the ratio of the cutting depth to atomic radius (a/r w ) increases to be larger than C1 but smaller than critical value 2(C2 ), there is material removal on the workpiece surface, but it is noncontinuous. In such case, only part of material within targeted atomic layer is formed into chip by shear stress-driven dislocation motion, while others are remained on the workpiece surface. When cutting tool passes over the workpiece surface, the surface quality of the processed surface is seriously deteriorated (case 2) (Fig. 16).

- 3.

The ratio of a/r w is larger than critical value 2 (C2 ).

Schematic illustration of cutting-based single atomic layer removal at a/rw larger than C1 and smaller than C2

When the ratio of cutting depth to atomic radius (a/r w ) increases to be larger than critical value, there is a continuous material removal by chip formation during cutting process. In such case, the edge radius effects can no longer be ignored. For ACS cutting process, the maximum cutting depth is subnanometer order. At such extremely low cutting depth, regardless of the nominal rake angle, the effective rake angle is always largely negative. The negative rake face can produce the necessary shear stress to enable chip formation by dislocation motion and the compressive force to enable the elastic and/or plastic deformation on the processed surface.

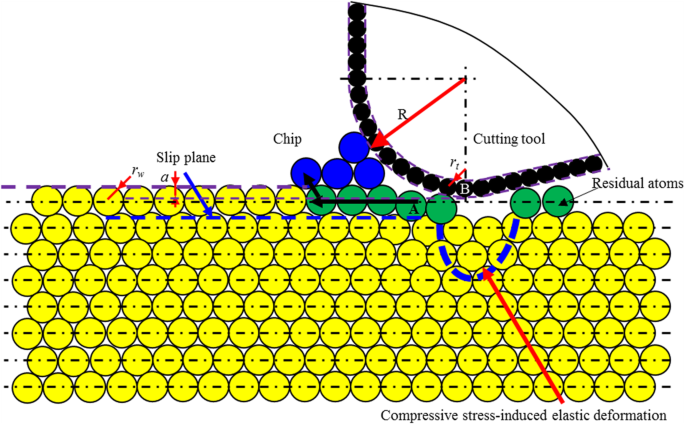

Depending on the ratio of cutting depth (a ) to tool edge radius (R ), different kinds of elastic and/or plastic deformation process occur on the workpiece surface. There are two threshold values of a/R , namely, threshold value 1 (T 1 ) and threshold value 2 (T 2 ), leading to different material removal processes.

- a.

The ratio of a/R is larger than threshold (T 1 ).

As shown in Fig. 17, there is one atomic slip plane. The workpiece material below this plane would have an elastic deformation. As for the materials above this slip plane, it undergoes a plastic deformation by dislocation motion. A part of materials is also formed into chip by shearing stress-driven dislocation motion, while the other undergoes dislocation slip. After the workpiece passes the lowest point of the cutting tool, the elastically deformed part recovers completely (case 3).

- b.

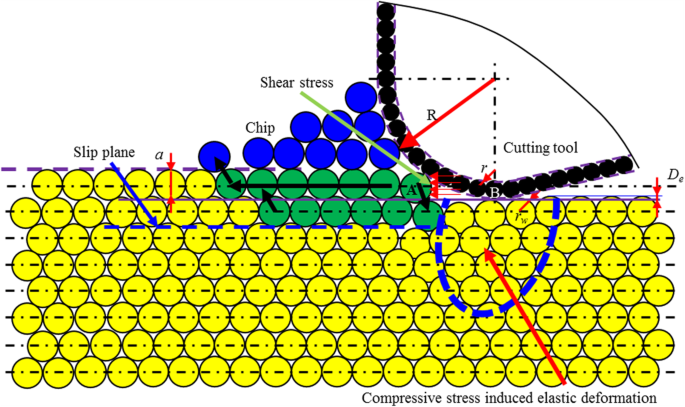

The ratio of a/R is lower than threshold 1 (T 1 ), but larger than threshold 2 (T 2 ).

Schematic illustration of cutting-based single atomic layer removal at a/rw larger than C2 and a/R larger than T1

Under the action of cutting edge, minimum two atomic layers undergo dislocation slip, while elastic deformation occurs on the processed surface, as shown in Fig. 18. The cutting edge provides a force to generate the shear stress to enable chip formation by dislocation motion and compressive stress to induce elastic deformation on the processed surface. In such case, part of material within the targeted atomic layer is formed into chip by dislocation motion, while the other is extruded into other atomic layers to form new processed surface. It also drives the slip of other atomic layers on the workpiece surface, leading to the negative dislocation climb. After workpiece material passes the lowest point of the cutting tool, the elastic portion springs back (case 4).

- c.

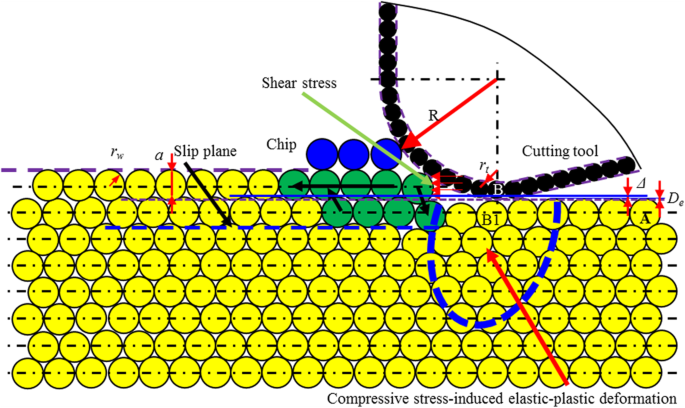

The ratio of a/R is lower than threshold 2 (T 2 ).

Schematic illustration of cutting-based single atomic layer removal at a/rw larger than C2 , a/R larger than T2 , smaller than T1

As the ratio of a/R decreases to lower than T 2 , there is either no chip formation or extremely small volume of chip formation, but elastic-plastic deformation occurs on the processed surface, as shown in Fig. 19. After workpiece material passes the lowest point of cutting edge, the elastic deformed part springs back. The plastic deformed part (Δ ) leads to lasting deformation. Such ratio is related with material properties, tool geometry and process conditions (case 5).

Schematic illustration of cutting-based single atomic layer removal at a/r larger than C2 and a/R lower than T2

Conclusiones

In the present study, both of atom sizing effect and cutting-edge radius effect are analysed to investigate their influence on chip formation, surface generation, subsurface deformation, and atomic displacement behaviour during the cutting of monocrystalline copper towards single atomic layer removal. The following conclusions can be drawn.

- 1.

A new model is proposed to describe the underlying material deformation and removal mechanism in the cutting-based single atomic layer removal process, which exhibits four characteristics, including chip formation by dislocation motion, elastic deformation occurring on the processed surface, atomic sizing effect, and cutting-edge radius effect.

- 2.

Both of atomic sizing effect and cutting-edge radius effect have a great influence on the material deformation and removal during the cutting process of monocrystalline copper towards single atomic layer removal. With a specific ratio of cutting depth to workpiece atom radius (a/r w ) and that of cutting depth to edge radius (a/R ), cutting-based single atomic layer removal could be achieved on Cu (111) surface.

- 3.

Chip formation is affected by the ratios of a/r w and a/R . There is a chip formation only when the ratio of a/r w is larger than one critical value (C1) and the ratio of a/R is smaller than one threshold value (T1). Moreover, chip formation is mainly dependent on the shear stress-driven dislocation motion, significantly different from the extrusion-dominated chip formation in nanocutting and shearing-dominated chip formation in conventional machining.

- 4.

Single atomic layer removal can be achieved via layer-by-layer removal and multi-layer removal. The former one refers to that the targeted atomic layer could be either fully removed from workpiece surface. The latter one means that the first atomic layer is partly removed while the remaining materials are pressed into other atomic layers, forming a new processed surface.

- 5.

There is only elastic deformation occurring on the processed surface during ACS cutting process, different from the elastic-plastic deformation in nanocutting. It can be regarded as one characteristic feature in ACS cutting.

- 6.

Depending on the combined effect of atom sizing effect and cutting-edge radius effect, there exist five cases of material deformation and removal processes during the cutting-based single atomic layer removal, i.e., no workpiece material is removed (case 1), workpiece materials are non-continuously removed (case 2), a part of materials is formed into chip while others undergoes material slip via dislocation motion (case 3), a part of materials within the targeted atomic layer is formed into chip while others are extruded into other atomic layers to form new processed surface (case 4), and the elastic deformed part springs back, while the plastic deformed part leads to a lasting deformation (case 5).

Disponibilidad de datos y materiales

Authors declare that the materials, data, and associated protocols are available to the readers, and all the data used for the analysis are included in this article.

Abreviaturas

- ACS:

-

Atomic and close-to-atomic scale

- ACSM:

-

Atomic and close-to-atomic scale manufacturing

- MD:

-

Dinámica molecular

Nanomateriales

- Tecnologías avanzadas de deposición de capas atómicas para micro-LED y VCSEL

- Eliminación por adsorción fotocatalítica sinérgica del efecto magenta básico de nanocompuestos de AgZnO / polioxometalatos

- Las nanofibras jerárquicas de poliamida 6-ZnO antibacteriana fabricadas por deposición de capas atómicas y crecimiento hidrotermal

- Propiedades fotocatalíticas de los polvos de TiO2 recubiertos con Co3O4 preparados por deposición de capa atómica mejorada con plasma

- Ajuste de nivel de Fermi de películas de ZnO mediante deposición de capa atómica superciclada

- Estudio del efecto de la dirección de impacto en el proceso de corte nanométrico abrasivo con dinámica molecular

- Dependencia del espesor de las propiedades interfaces y eléctricas en la capa atómica depositada AlN en el plano c GaN

- Deposición de capa atómica de SiO2 mejorada con plasma a baja temperatura utilizando dióxido de carbono

- Células solares de heterounión de nanocables de silicio con una película de pasivación de Al2O3 fabricada por deposición de capa atómica

- Nanomembranas de TiO2 fabricadas por deposición de capa atómica para electrodo de supercondensador con capacitancia mejorada

- Corte de inglete simple en comparación con sierra de inglete doble