Efectos de los parámetros de sonicación de la punta sobre la exfoliación en fase líquida de grafito en nanoplaquetas de grafeno

Resumen

Las nanoplaquetas de grafeno (GNP) se pueden producir exfoliando el grafito en disolventes mediante sonicación de punta de alta potencia. Para comprender la influencia de los parámetros de sonicación de la punta en la exfoliación del grafito para formar GNP, se exfoliaron tres muestras típicas de grafito en copos en GNP mediante sonicación de la punta a una potencia de 60, 100, 200 o 300 W para 10, 30, 60, 90, 120 o 180 min. Se determinó la concentración de dispersiones de GNP, el tamaño y la densidad de defectos de los GNP producidos y el comportamiento de sedimentación de las dispersiones de GNP producidas bajo varios parámetros de sonicación de la punta. Los resultados indicaron que la concentración de las dispersiones de GNP era proporcional a la raíz cuadrada de la entrada de energía de sonicación (el producto de la potencia de sonicación y el tiempo). El tamaño y I D / Yo G Los valores (determinados por el espectro Raman) de los PNB producidos con varios poderes y tiempos de sonicación de punta variaron de ~ 1 a ~ 3 μm y ~ 0,1 a ~ 0,3, respectivamente, lo que indicaba que todos los PNB producidos eran de alta calidad. El comportamiento de sedimentación de las dispersiones de GNP mostró que las dispersiones eran favorablemente estables y la concentración de cada dispersión de GNP era ~ 70% de su concentración inicial después de la sedimentación durante 96 h. Además, las imágenes TEM y los patrones de difracción de electrones se utilizaron para confirmar que los GNP producidos eran de pocas capas. Este estudio tiene implicaciones importantes para la selección de los parámetros de sonicación de la punta adecuados para exfoliar el grafito en GNP.

Antecedentes

El grafeno es un tipo de material en capas bidimensional con un módulo de Young excepcionalmente alto de ~ 1.0 Tpa, conductividad térmica ultra alta de ~ 5000 W / (m · K), alta transmitancia del 97.7%, alta movilidad intrínseca de ~ 200,000 cm

Hasta la fecha, se han desarrollado una serie de métodos para producir grafeno, como la escisión micromecánica [7], la reducción de óxido de grafeno [8, 9], la deposición química de vapor (CVD) [10] y la exfoliación en fase líquida (LPE). [11,12,13,14]. La escisión micromecánica se puede utilizar para preparar PNB de gran superficie de alta calidad, pero tiene las desventajas de un bajo rendimiento de producción y un rendimiento deficiente. La reducción de óxido de grafeno se usa ampliamente para producir PNB; sin embargo, el proceso de reducción no elimina todos los grupos funcionales de oxígeno. Por lo tanto, los PNB producidos por la reducción del óxido de grafeno aún conservan una alta densidad de defectos, lo que degrada sus propiedades. CVD es un método prometedor para la producción a gran escala de grafeno monocapa o pocas capas de alta calidad; sin embargo, el método requiere duras condiciones de reacción química, como alta temperatura y vacío, que pueden aumentar los costos y causar problemas de seguridad. La LPE fue realizada por primera vez por Coleman et al. [11] sonicando grafito en solventes orgánicos usando un sonicador de baño. Debido a su bajo costo, simplicidad y potencial para la producción a gran escala, LPE ha atraído mucha atención de muchos investigadores y se ha convertido en un método prometedor para producir PNB.

Generalmente, el proceso de LPE implica tres pasos [15], es decir, dispersar el grafito en un solvente apropiado, exfoliar el grafito en GNP mediante diferentes técnicas y luego purificar los GNP. Muchos investigadores se han esforzado por seleccionar disolventes prometedores y desarrollar técnicas de exfoliación potenciales. En cuanto al cribado de disolventes, hasta la fecha se han utilizado más de 60 disolventes para exfoliar el grafito, incluidos varios disolventes orgánicos [16], disolventes con puntos de ebullición bajos [17, 18], soluciones de tensioactivos [12, 19], líquidos iónicos [20], soluciones de polímeros [21] y soluciones de biomoléculas anfifílicas [22]. Además, para predecir los buenos disolventes, se han utilizado la teoría de la tensión superficial [11] y los parámetros de solubilidad de Hansen [16] para explorar el mecanismo de exfoliación del grafito.

En términos de técnicas de exfoliación, la sonicación [23,24,25,26], la mezcla de alto cizallamiento [27, 28], la molienda de bolas [29] y la homogeneización a alta presión [30] se han empleado en LPE. Entre estos métodos, la sonicación se usa ampliamente en LPE, que incluye dos categorías, es decir, sonicación en baño y sonicación en punta. La sonicación en baño es un método conveniente y de bajo costo para exfoliar el grafito [31]. Sin embargo, debido a su bajo aporte de energía y baja eficiencia de exfoliación, el LPE con baño de sonicación tiene poco potencial para aumentar la producción de PNB. Recientemente, algunos investigadores demostraron que la tasa de producción de PNB se puede aumentar sustancialmente mediante sonicación de punta de alta potencia [32,33,34] o combinando sonicación de punta con mezcla de cizallamiento [35], e investigaron las influencias de la forma del vaso, la concentración inicial de grafito , volumen de líquido y tensioactivo sobre el rendimiento de los PNB [33]. Además, Gao et al. presentó un método para producir PNB mediante la exfoliación de grafito en CO 2 supercrítico / H 2 O mediante el acoplamiento de un reactor de presión con un sonicador de punta e investigó el efecto de la presión del sistema, el poder de sonicación, la proporción de CO supercrítico 2 / H 2 O, etc. sobre el rendimiento de grafeno [36]. Además, algunas investigaciones propusieron que la eficiencia de la exfoliación y la calidad de los PNB podrían estar influenciadas por los parámetros de sonicación, como la potencia de entrada, el tiempo de sonicación, el diámetro de la sonda y la frecuencia de la sonicación, etc. [14]. Sin embargo, se han realizado pocas investigaciones sistemáticamente para comprender el efecto de los parámetros de sonicación de la punta sobre la calidad de los PNB producidos.

Este estudio tiene como objetivo determinar los efectos del poder y el tiempo de la sonicación de la punta sobre la exfoliación del grafito en PNB. En primer lugar, se utilizó una serie de mezclas de solventes de etanol / agua con diferentes tensiones superficiales para dispersar tres tipos de muestras de grafito en escamas. Se seleccionó como medio líquido dispersante la mezcla de disolventes con la concentración más alta de GNP. Luego, se determinaron las cualidades de los PNB, incluyendo su concentración, tamaño, densidad de defectos y comportamiento de sedimentación, producidos bajo diferentes potencias y tiempos de sonicación de la punta. El estudio tiene implicaciones importantes para la selección de los parámetros de sonicación de la punta adecuados para exfoliar el grafito en GNP.

Métodos / Experimental

Selección del medio líquido dispersante

Según la termodinámica de la superficie, el cambio de energía libre de Gibbs (Δ G ) antes y después de la exfoliación con grafito se puede utilizar para predecir la dispersión de los PNB. Generalmente, Δ G para exfoliar una pieza de grafito en PNB se puede expresar como

$$ \ Delta G =2N {\ gamma} ^ {\ mathrm {GL}} - 2 {\ gamma} ^ {\ mathrm {GL}} =2 \ left (N-1 \ right) {\ gamma} ^ { \ mathrm {GL}} $$ (1)donde N es el número de PNB después de la dispersión y γ GL es la energía libre interfacial entre los PNB y el medio líquido. Según la regla de combinación, γ GL se puede calcular a partir de la tensión superficial de los PNB ( γ GV ) y la tensión superficial del medio líquido ( γ LV ), que se puede expresar como

$$ {\ gamma} ^ {\ mathrm {GL}} ={\ gamma} ^ {\ mathrm {GV}} + {\ gamma} ^ {\ mathrm {LV}} - 2 \ sqrt {\ gamma ^ {\ mathrm {GV}} {\ gamma} ^ {\ mathrm {LV}}} ={\ left (\ sqrt {\ gamma ^ {\ mathrm {GV}}} - \ sqrt {\ gamma ^ {\ mathrm {LV} }} \ right)} ^ 2 $$ (2)Según las Ecs. (1) y (2), γ GV es constante, obviamente, γ LV afecta la dispersión de los PNB, lo cual ha sido indicado por algunos estudios previos [11, 16]. Además, se puede encontrar que cuando γ GV es igual a γ LV , Δ G está en su mínimo, lo que indica que es favorable dispersar los PNB en el medio líquido.

En este documento, para seleccionar un medio líquido de dispersión adecuado, se prepararon una serie de mezclas de disolventes binarios con diversas tensiones superficiales mezclando etanol y agua ultrapura con proporciones predefinidas. Las tensiones superficiales de estas mezclas de disolventes (que oscilan entre 22 y 50 mJ / m 2 ) se determinaron a 20 ° C con un tensiómetro de superficie (K100, Krüss GmbH, Alemania). En el estudio, tres muestras de grafito en copos disponibles comercialmente con tamaños de ~ 10 μm (indicadas como G10; Xiamen Knano GNPs Technology Co. Ltd., China), ~ 30 μm (G30; Chengdu Organic Chemicals Co. Ltd., China), y ~ 100 μm (G100; Xiamen Knano GNPs Technology Co. Ltd., China). Durante el experimento, la muestra de grafito en copos (4 mg) se añadió a una serie de mezclas de solventes de etanol / agua (40 ml) y luego se exfolió usando un sonicador de punta (Scientz-950E, Scientz Biotechnology Co. Ltd., China). La punta del sonicador tenía un diámetro de 6 mm. La dispersión de GNP resultante se centrifugó (TGL-10 K, Shanghai Anting Scientific Instrument, China) a 1000 rpm durante 30 min para eliminar las agregaciones. Las concentraciones de GNP en una serie de mezclas de solventes con diferentes tensiones superficiales se midieron evaluando la densidad óptica (DO) de cada dispersión utilizando un espectrofotómetro ultravioleta visible (UV-Vis) (Epoch, BioTek, Winooski, VT, EE. UU.). La mezcla de solventes con la concentración más alta de GNP se seleccionó como medio líquido de dispersión para los siguientes experimentos.

Exfoliación de grafito en varios parámetros de sonicación de punta

Para comprender los efectos del poder y el tiempo de la sonicación de la punta sobre el comportamiento de exfoliación del grafito en GNP, las muestras de grafito en escamas se exfoliaron mediante sonicación de la punta a una potencia de 60, 100, 200 o 300 W durante 10, 30, 60, 90, 120 o 180 min. En cada experimento de exfoliación, se añadió grafito en escamas (4 mg) al medio líquido de dispersión seleccionado (40 ml) y luego se sonicó con el sonicador de punta. Un sistema de control de temperatura con baño de agua termostático mantuvo la dispersión a 20 ° C durante la sonicación. La dispersión se centrifugó a 1000 rpm durante 30 min para sedimentar las escamas de grafito agregadas. Finalmente, se recogió el sobrenadante para caracterizar las propiedades de los PNB producidos bajo diferentes tiempos y poderes de sonicación de la punta.

Caracterización de los PNB producidos

Para evaluar la calidad de los PNB producidos usando varios tiempos y poderes de sonicación de la punta, las concentraciones de dispersiones de PNB, el tamaño, la densidad del defecto y las capas de los PNB, y el comportamiento de sedimentación de los PNB en el medio líquido de dispersión seleccionado se caracterizaron por varios métodos. Específicamente, el tamaño de los GNP se observó mediante microscopía electrónica de barrido (SEM; Nova NanoSEM 430, FEI, Hillsboro, OR, EE. UU.) A 10 kV. Las muestras de SEM se prepararon pipeteando las dispersiones de GNP sobre sustratos de Si. La densidad de defectos de los GNP se caracterizó por espectroscopía Raman (LabRAM HR800, Horiba Jobin-Yvon, Francia) utilizando un láser de 514 nm. Las muestras para espectroscopía Raman se prepararon depositando películas de GNP sobre portaobjetos de vidrio. Las concentraciones de GNP en las dispersiones se midieron evaluando la DO de cada dispersión a 600 nm usando un espectrofotómetro UV-Vis (Epoch, BioTek, Winooski, VT, EE. UU.). El comportamiento de sedimentación de los GNP en el medio líquido de dispersión seleccionado se estimó determinando el cambio de concentración de GNP a lo largo del tiempo utilizando el mismo espectrofotómetro UV-Vis. Las capas de los GNP producidos se determinaron mediante microscopía electrónica de transmisión (TEM; Tecnai F30, FEI, Hillsboro, OR, EE. UU.) A 200 kV. Las muestras para el análisis TEM se prepararon pipeteando cada dispersión de GNP en una rejilla de malla de carbono perforada.

Resultados y discusión

Exfoliación de grafito en GNP en medios líquidos con diferentes tensiones superficiales

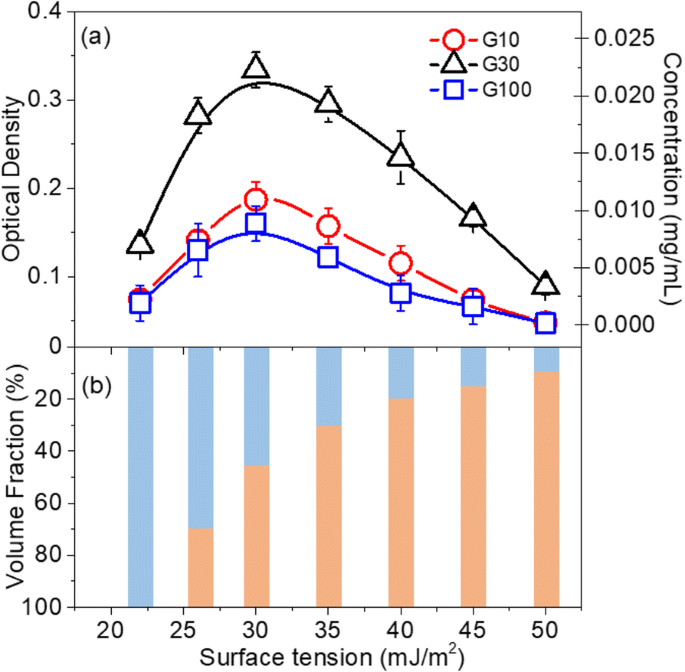

La Figura 1 muestra las concentraciones de GNP en mezclas de disolventes de etanol y agua ultrapura con tensiones superficiales que oscilan entre 22 y 50 mJ / m 2 . En detalle, la DO y la concentración de masa de las dispersiones de GNP en función de la tensión superficial de las mezclas de solventes se presentan en la Fig. 1a. Además, la relación entre la concentración de masa y la DO de las dispersiones de GNP se muestra en el archivo adicional 1. La figura 1b muestra la relación entre la fracción de volumen de etanol y la tensión superficial de las mezclas de solventes. Los resultados indicaron que la concentración de las dispersiones de GNP dependía en gran medida de la tensión superficial de la mezcla de disolventes. Las tres muestras de grafito en copos se dispersaron con mayor eficacia en la mezcla de etanol (45% en volumen) y agua (55% en volumen) con una tensión superficial de ~ 30 mJ / m 2 , que concuerda bien con la literatura anterior [17]. Por tanto, la mezcla de etanol / agua con una tensión superficial de 30 mJ / m 2 fue seleccionado como el medio líquido de dispersión para exfoliar las muestras de grafito en escamas.

un Densidad óptica y concentración de masa de dispersiones de grafeno producidas exfoliando muestras de grafito en escamas G10, G30 y G100 en función de la tensión superficial de mezclas de etanol-agua solvente. b Relaciones entre la tensión superficial de las mezclas de disolventes y las fracciones de volumen de agua (naranja) y etanol (azul)

Concentraciones de dispersión de GNP producidas usando varios tiempos y poderes de sonicación

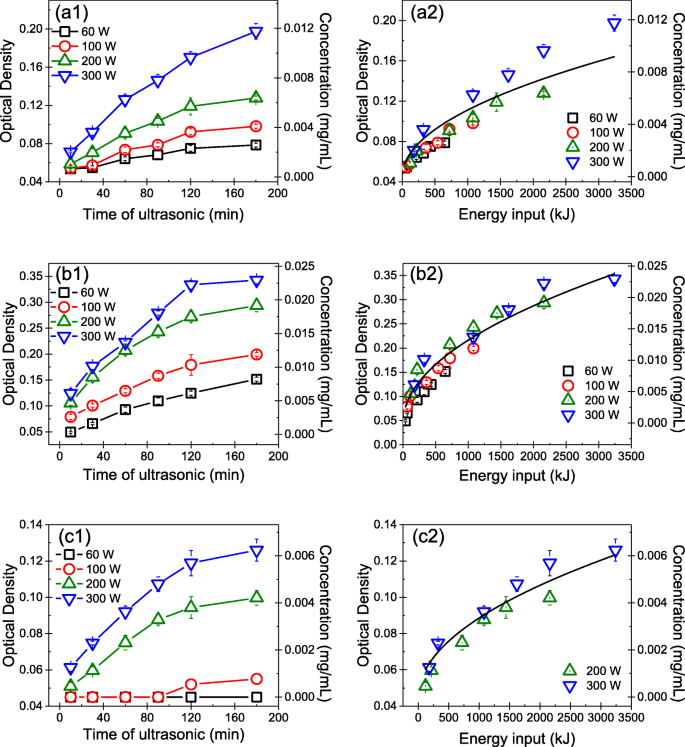

Las concentraciones de dispersión de GNP producidas usando varios poderes y tiempos de sonicación se determinaron mediante espectroscopía UV-Vis. La Figura 2 (a1), (b1) y (c1) muestra la DO y la concentración de masa de los PNB producidos en la mezcla de agua y etanol con una tensión superficial de 30 mJ / m 2 en función de la potencia y el tiempo de la sonicación. Los resultados indicaron que la concentración de dispersiones de GNP aumentó tanto con la potencia como con el tiempo de sonicación. Tenga en cuenta que G100 no se exfolió en la mezcla de etanol y agua con una tensión superficial de 30 mJ / m 2 a potencias de sonicación de 60 y 100 W. Específicamente, para el mismo tiempo de sonicación, la concentración de dispersiones de GNP aumentó con la potencia de sonicación. Además, con el mismo poder de sonicación, la concentración de las dispersiones de GNP aumentó rápidamente al principio y luego más lentamente a medida que se alargaba el tiempo de sonicación. Una vez que el tiempo de sonicación alcanzó los 120 min, la concentración de dispersiones de GNP permaneció casi sin cambios. Estos resultados indicaron que la concentración máxima de dispersiones de GNP se obtuvo después de un cierto tiempo de sonicación, después del cual la sonicación adicional no fue efectiva. Además, los resultados demostraron que las concentraciones de dispersiones de GNP producidas con una potencia de sonicación de 300 W eran mucho más altas que las de las dispersiones producidas con potencias de sonicación de 60, 100 y 200 W.

Concentraciones de dispersiones de GNP producidas al exfoliar (a1) G10, (b1) G30 y (c1) G100 utilizando diferentes poderes y tiempos de sonicación. La concentración de dispersiones de GNP producidas al exfoliar (a2) G10, (b2) G30 y (c2) G100 en función de la entrada de energía de sonicación

Para evaluar la influencia de la potencia y el tiempo de sonicación de la punta sobre la concentración de las dispersiones de GNP, la relación entre la entrada de energía, es decir, E , (tiempo de sonicación multiplicado por potencia de sonicación) y se determinó la concentración de las dispersiones de GNP. La Figura 2 (a2), (b2) y (c2) revela que la relación entre la concentración de las dispersiones del PNB y la entrada de energía se puede describir mediante \ ({C} _g ={aE} ^ {\ raisebox {1ex} { $ 1 $} \! \ Left / \! \ Raisebox {-1ex} {$ 2 $} \ right.} \), Donde C g es la concentración de la dispersión del PNB, y a es un parámetro que se determina ajustando los datos experimentales. El a Los valores para las dispersiones de GNP obtenidas exfoliando G10, G30 y G100 son 1.612 × 10 - 4 , 4,175 × 10 - 4 y 1.061 × 10 - 4 mg / (ml · kJ ½ ), respectivamente. Estos resultados demostraron que con el aumento de la entrada de energía, la concentración de la dispersión del GNP aumentó rápidamente al principio y luego lentamente, lo que concuerda bien con los hallazgos anteriores de Coleman [23] y Bracamonte [37] sobre la exfoliación del grafito en GNP mediante sonicación en baño. .

Tamaño de los GNP producidos utilizando varios tiempos y poderes de sonicación

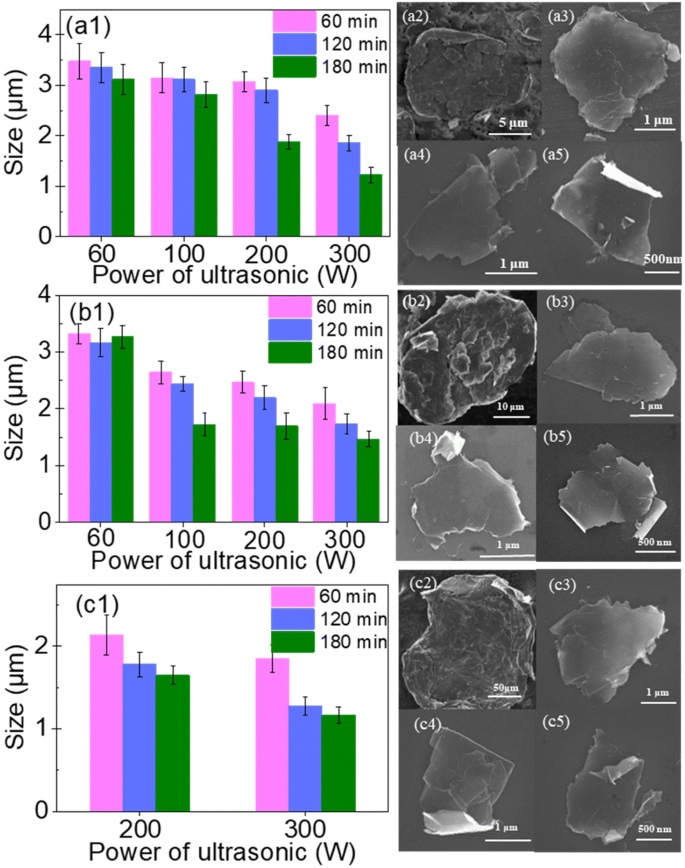

La Figura 3 muestra el tamaño de los GNP producidos al exfoliar muestras de grafito en escamas G10, G30 y G100 utilizando varios tiempos y poderes de sonicación de la punta. La Figura 3 (a1), (b1) y (c1) muestra el tamaño medio de los PNB producidos al exfoliar G10, G30 y G100 utilizando diferentes potencias y tiempos de sonicación de la punta. El tamaño medio de los PNB se determinó analizando alrededor de 100 PNB de cada muestra. Los resultados indicaron que con el aumento de la potencia y el tiempo de sonicación, el tamaño de los PNB producidos disminuyó ligeramente. Independientemente del tamaño inicial del grafito en escamas, el tamaño de los PNB producidos utilizando varios tiempos y potencias de sonicación de la punta varió de ~ 1 a ~ 3 μm. Debido a que G100 no se exfolió con potencias de sonicación de 60 y 100 W, la figura 3 (c1) solo muestra el tamaño de los GNP exfoliados con potencias de sonicación de 200 y 300 W.

Tamaño medio de los PNB producidos usando diferentes potencias y tiempos de sonicación para exfoliar muestras de grafito en escamas (a1) G10, (b1) G30 y (c1) G100. Imágenes SEM de las muestras de grafito en copos (a2) G10, (b2) G30 y (c2) G100. Imágenes SEM de los GNP producidas al exfoliar G10 a una potencia de sonicación de 300 W durante (a3) 60 min, (a4) 120 min y (a5) 180 min. Imágenes SEM de los GNP producidas al exfoliar G30 a una potencia de sonicación de 300 W durante (b3) 60 min, (b4) 120 min y (b5) 180 min. Imágenes SEM de los GNP producidos al exfoliar G100 a una potencia de sonicación de 300 W durante (c3) 60 min, (c4) 120 min y (c5) 180 min

Para ilustrar la influencia de la sonicación en el tamaño de los PNB producidos, las imágenes SEM de estas tres muestras de grafito y los PNB obtenidos por exfoliación a una potencia de sonicación de 300 W durante diferentes períodos se proporcionan en la Fig. 3. Las imágenes SEM de los PNB exfoliados en un La potencia de sonicación de la punta de 60, 100 y 200 W durante 60, 120 y 180 min se muestra en el archivo adicional 1. Específicamente, la Fig. 3 (a2), (b2) y (c2) muestra los tamaños iniciales de la escamas de grafito, es decir, G10, G30 y G100, respectivamente. Las imágenes indican que G10, G30 y G100 tenían muchas capas de espesor y tamaños de aproximadamente 10, 30 y 100 μm, respectivamente. La Figura 3 (a3), (a4) y (a5) representa imágenes SEM de GNP producidas exfoliando G10 en mezclas de etanol-agua a una potencia de sonicación en la punta de 300 W durante 60, 120 y 180 min, respectivamente. Se puede encontrar que cuando el tiempo de sonicación fue de 60 min, los PNB producidos fueron un poco más espesos que los obtenidos por sonicación durante 120 o 180 min; los dos últimos tiempos de sonicación dieron PNB de casi el mismo espesor. La Figura 3 (b3), (b4) y (b5) muestran imágenes SEM de GNP producidas exfoliando G30 a una potencia de sonicación en la punta de 300 W durante 60, 120 y 180 min, respectivamente. Mientras tanto, la Fig. 3 (c3), (c4) y (c5) muestra imágenes SEM de GNP producidas exfoliando G100 a una potencia de sonicación en la punta de 300 W durante 60, 120 y 180 min, respectivamente. Todos estos resultados indicaron que con el aumento de la potencia y el tiempo de sonicación, el grosor de los PNB producidos disminuyó.

En general, los resultados demostraron que con el aumento de la potencia y el tiempo de sonicación, el tamaño de los PNB producidos disminuyó ligeramente. Sin embargo, independientemente del tamaño inicial del grafito en escamas, los PNB producidos usando varios tiempos y potencias de sonicación de la punta variaron de ~ 1 a ~ 3 μm de tamaño.

Densidad de defectos de los GNP producidos utilizando varios tiempos y poderes de sonicación

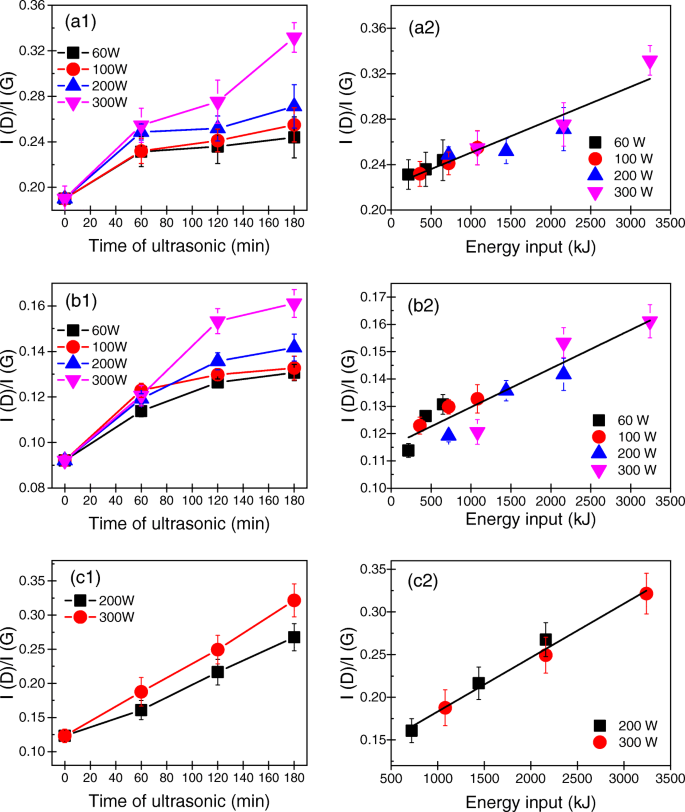

La densidad de defectos de los GNP producidos utilizando varios poderes y tiempos de sonicación se determinó mediante espectroscopía Raman. Generalmente, la relación de intensidad de la D banda a 1350 cm - 1 a la del G banda a 1580 cm - 1 ( Yo D / Yo G ) se utiliza para caracterizar la densidad de defectos de los PNB [33]. Un I más pequeño D / Yo G El valor indica una menor densidad de defectos de los PNB. El yo D / Yo G Los valores de los PNB exfoliados usando diferentes potencias y tiempos de sonicación se muestran como histogramas en la Fig. 4 (a1), (b1) y (c1). Además, los espectros Raman típicos de las escamas de grafito iniciales y los PNB exfoliados a potencias de 60, 100, 200 o 300 W durante 60, 120 o 180 min se presentan en el archivo adicional 1. El I D / Yo G los valores de los PNB aumentaron ligeramente al aumentar el tiempo y la potencia de la sonicación de la punta. Sin embargo, el yo D / Yo G Los valores de los PNB producidos utilizando las distintas potencias y tiempos de sonicación de la punta oscilaron entre ~ 0,1 y ~ 0,3, lo que indica que todos los PNB producidos tenían una baja densidad de defectos, es decir, eran de alta calidad. Además, archivo adicional 1:las figuras S5, S6 y S7 ilustran que con el aumento de la potencia y el tiempo de sonicación, el G Las bandas de los PNB se hicieron más amplias, lo que significaba que la mayoría de los defectos en los PNB eran defectos de borde en lugar de defectos del plano basal.

yo D / Yo G valores de los PNB producidos usando varias potencias y tiempos de sonicación de (a1) G10, (b1) G30 y (c1) G100. yo D / Yo G valores de los PNB producidos al exfoliar (a2) G10, (b2) G30 y (c2) G100 en función de la entrada de energía de sonicación

Para comprender a fondo la influencia del poder y el tiempo de la sonicación de la punta sobre la densidad del defecto de los PNB producidos, se consideró la entrada de energía durante la exfoliación. La Figura 4 (a2), (b2) y (c2) muestra las relaciones entre I D / Yo G valor y entrada de energía durante la sonicación de la punta. Evidentemente, independientemente del tamaño inicial de la muestra de grafito en copos, I D / Yo G de todos los PNB producidos aumentó linealmente con la entrada de energía. Indicó que para producir PNB de alta calidad, se debe reducir la potencia y el tiempo de sonicación. Además, los resultados mostraron que el I D / Yo G Los valores de los PNB producidos por la exfoliación de G30 fueron mucho más bajos que los de los PNB producidos por la exfoliación de G10 y G100. Esto puede deberse a diferencias en la calidad de las impecables muestras de grafito.

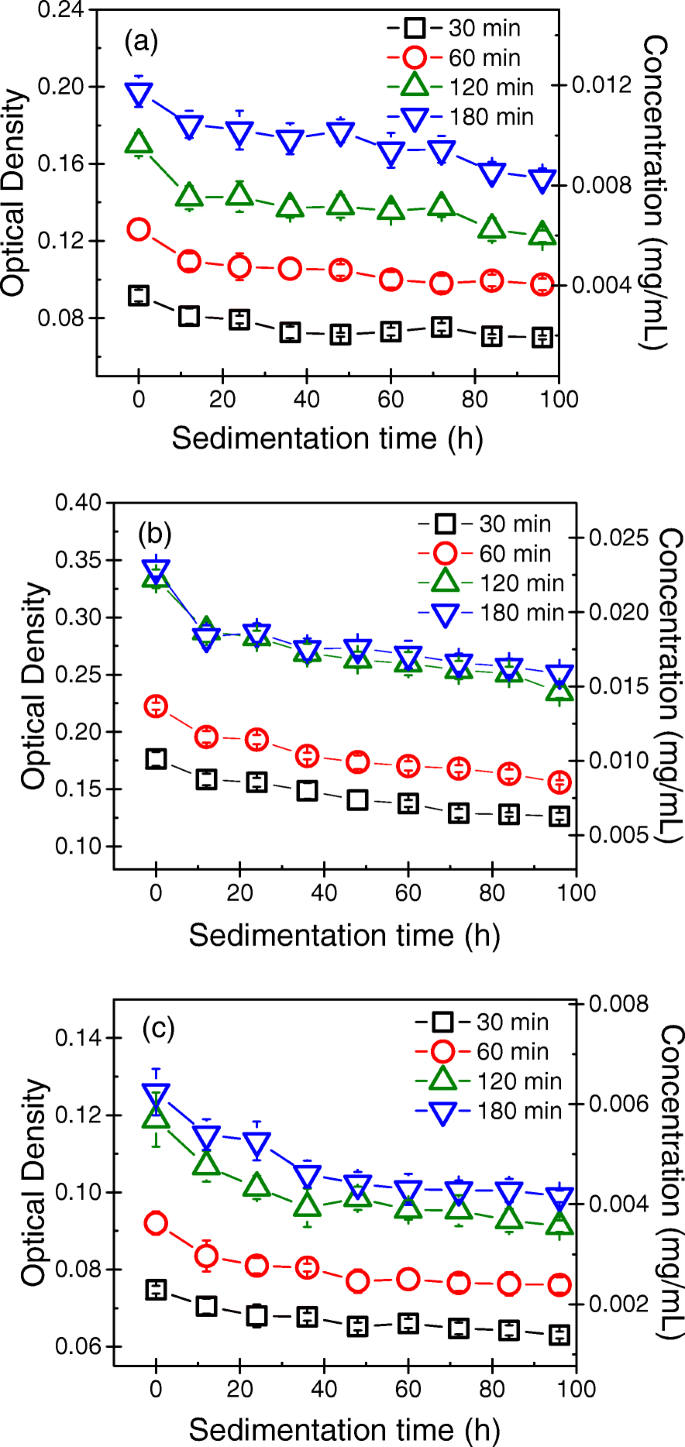

Comportamiento de sedimentación de los PNB en un medio líquido

El comportamiento de sedimentación de los GNP en un medio líquido representa la estabilidad de la dispersión del grafeno. La Figura 5 ilustra el comportamiento de sedimentación de los GNP en medios líquidos producidos a una potencia de sonicación de 300 W durante 30, 60, 120 y 180 min estimada determinando la DO de las dispersiones de GNP en función del tiempo de sedimentación. Las curvas de sedimentación para las dispersiones de GNP producidas a potencias de sonicación de 60, 100 y 200 W durante 30, 60, 120 y 180 min se pueden encontrar en el archivo adicional 1. Los resultados indicaron que las concentraciones de las dispersiones de GNP producidas usando diferentes sonicación las potencias y los tiempos disminuyeron rápidamente durante las primeras 12 hy luego se estabilizaron. Después de la sedimentación durante 96 h, las concentraciones de las dispersiones de GNP producidas al exfoliar G10 a una potencia de sonicación de 300 W durante 60, 120 y 180 min fueron 61,8%, 70,1% y 70,5% de sus concentraciones iniciales, respectivamente. Para G30, después de sedimentación durante 96 h, las concentraciones de las dispersiones de GNP producidas con una potencia de sonicación de 300 W durante 60, 120 y 180 min fueron 62,5%, 71,2% y 71,2% de la concentración inicial de las correspondientes dispersiones de GNP. , respectivamente. Mientras tanto, después de la sedimentación durante 96 h de las dispersiones de GNP producidas a partir de G100 utilizando una potencia de sonicación de 300 W durante 60, 120 y 180 min, las concentraciones de las dispersiones fueron 65,9%, 71,6% y 72,3% de sus valores iniciales. respectivamente.

Curvas de sedimentación de las dispersiones de GNP producidas al exfoliar a G10, b G30 y c G100 con una potencia de sonicación de 300 W

Estos resultados indicaron que las concentraciones de las dispersiones de GNP producidas usando diferentes potencias y tiempos de sonicación disminuyeron rápidamente durante las primeras 12 horas y luego se estabilizaron. Después de la sedimentación durante 96 h, las concentraciones de las dispersiones de GNP fueron aproximadamente el 70% de sus valores iniciales. Además, las estabilidades de las dispersiones de GNP en medios líquidos producidas con varias potencias de sonicación durante 120 min fueron casi las mismas que las producidas con varias potencias de sonicación durante 180 min.

Implicaciones para seleccionar los parámetros de sonicación de punta adecuados

Basado en la calidad de los PNB exfoliados usando varios tiempos y poderes de sonicación de la punta, se puede encontrar que el tamaño de los PNB varió de ~ 1 a ~ 3 μm independientemente del tamaño inicial del grafito en copos. Mientras tanto, el yo D / Yo G Los valores de los PNB producidos utilizando diversas potencias y tiempos de sonicación de punta mostraron que todos los PNB eran de alta calidad. Además, las concentraciones de dispersiones de GNP producidas a una potencia de sonicación de 300 W fueron mucho más altas que las de las dispersiones producidas a potencias de sonicación de 60, 100 y 200 W. Además, las curvas de sedimentación de las dispersiones de GNP indicaron que las estabilidades de las dispersiones de GNP producidas con varias potencias de sonicación durante 120 min fueron casi las mismas que las de la dispersión producida con varias potencias de sonicación durante 180 min. Teniendo en cuenta todos los factores mencionados anteriormente, creemos que los parámetros de sonicación de la punta adecuados para exfoliar el grafito y formar GNP podrían ser la potencia de sonicación de 300 W durante 120 min.

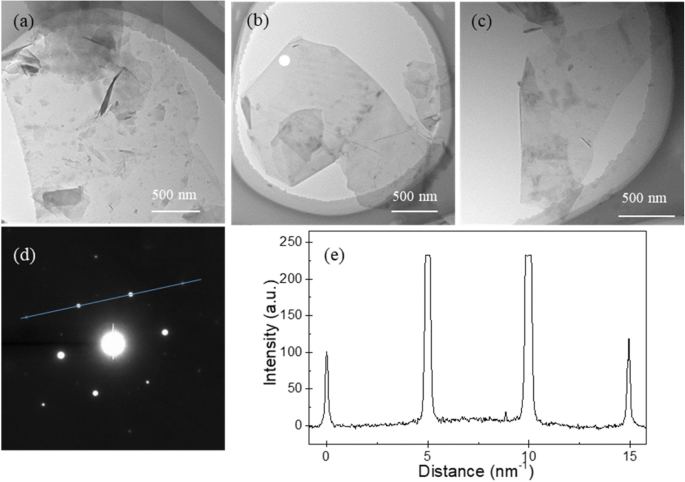

Además, el grosor de los PNB suele ser un indicador importante de su calidad. Por lo tanto, el espesor de los GNP producidos por la sonicación a 300 W durante 120 min se determinó adicionalmente mediante TEM. La Figura 6a-c muestra las imágenes TEM de campo claro de los GNP producidas al exfoliar G10, G30 y G100 a una potencia de sonicación de 300 W durante 120 min, respectivamente. Para identificar la presencia de GNP monocapa o pocas capas producidas a una potencia de sonicación de 300 W durante 120 min, se midió un patrón de difracción de electrones de los GNP en un ángulo de incidencia de 0 °. Específicamente, la Fig. 6d muestra un patrón de difracción de electrones del GNP en la Fig. 6b, que contiene un patrón de simetría de seis veces consistente con la estructura cristalina típica de un GNP. Además, en este patrón hexagonal, la intensidad de los puntos {1100} es más fuerte que la de los puntos {2110}. Para inspeccionar la relación entre la intensidad {1100} y la de {2110} ( I {1100} / Yo {2110} ), algunos de los puntos se ajustaron mediante una línea, como se muestra en la Fig. 6d. La Figura 6e revela que los picos internos son más intensos que los externos y I {1100} / Yo {2110} es aproximadamente 1,30. El trabajo anterior demostró que cuando yo {1100} / Yo {2110} <1, el GNP debe ser multicapa con apilamiento AB, mientras que cuando I {1100} / Yo {2110} > 1, el PNB debe ser monocapa [38]. Por lo tanto, los resultados indicaron que los GNP monocapa o pocas capas se produjeron utilizando una potencia de sonicación de 300 W durante 120 min.

Imágenes TEM de PNB producidas al exfoliar a G10, b G30 y c Muestras de grafito en copos G100 a una potencia de sonicación de 300 W durante 120 min. d Patrón de difracción de electrones tomado de la posición del círculo blanco en b . e Intensidad de difracción tomada a lo largo de la línea en d

Conclusiones

La influencia del poder y el tiempo de sonicación de la punta sobre la exfoliación del grafito en GNP se determinó mediante el análisis de la concentración de las dispersiones de GNP, el tamaño y la densidad de defectos de los GNP producidos y el comportamiento de sedimentación de las dispersiones de GNP. Los resultados indicaron que la concentración de las dispersiones de GNP estaba relacionada con el producto de la potencia de sonicación y el tiempo, es decir, la entrada de energía de sonicación. La relación entre la concentración de una dispersión de GNP y la entrada de energía de sonicación se puede describir mediante \ ({C} _g ={aE} ^ {\ raisebox {1ex} {$ 1 $} \! \ Left / \! \ Raisebox {-1ex } {$ 2 $} \ right.} \). Con el aumento de la potencia y el tiempo de sonicación, el tamaño de los PNB producidos disminuyó, mientras que la densidad de defectos de los PNB aumentó ligeramente. Las curvas de sedimentación de las dispersiones de GNP indicaron que las concentraciones de todas las dispersiones de GNP fueron aproximadamente el 70% de sus valores iniciales, después de la sedimentación durante 96 h. Las imágenes TEM indicaron que los GNP exfoliados con una potencia de sonicación de 300 W durante 120 min eran de pocas capas. El estudio tiene implicaciones importantes para seleccionar los parámetros de sonicación de la punta adecuados para exfoliar el grafito en GNP.

Abreviaturas

- CVD:

-

Deposición de vapor químico

- GNPS:

-

Nanoplaquetas de grafeno

- LPE:

-

Exfoliación en fase líquida

- OD:

-

Densidad óptica

- SEM:

-

Microscopía electrónica de barrido

- TEM:

-

Microscopía electrónica de transmisión

Nanomateriales

- El grafeno pone los nanomateriales en su lugar

- Grafeno en altavoces y auriculares

- Nanocinta de grafeno

- Células solares de grafeno de alta eficiencia

- Las propiedades eléctricas de los compuestos híbridos basados en nanotubos de carbono de paredes múltiples con nanoplaquetas de grafito

- Efectos del pH microambiental de los liposomas sobre la estabilidad química del fármaco cargado

- Efectos de interacción en el ensamblaje de nanopartículas magnéticas

- Exfoliación líquida de alta eficiencia de nanoláminas de nitruro de boro utilizando una solución acuosa de alcanolamina

- Evaluación de estructuras de grafeno / WO3 y grafeno / ceO x como electrodos para aplicaciones de supercondensadores

- Preparación de polimerización in situ de nanocompuesto de polietileno / grafeno de peso molecular ultra alto mediante una estructura esférica y en sándwich Soporte de grafeno / Sio2

- Redistribución del campo electromagnético en nanopartículas metálicas sobre grafeno