¿Qué es la eficiencia productiva y cómo lograrla?

En la manufactura, hay mucho en juego para no usar sus recursos de manera inteligente. La eficiencia productiva está aquí para ayudar.

¿Cómo saber si está utilizando todos sus recursos de producción de manera eficiente? La eficiencia productiva (PE) es un cálculo que le ayuda a tomar decisiones difíciles sobre la mejor manera de utilizar sus recursos limitados.

Esta publicación cubrirá los conceptos básicos de la eficiencia productiva y le mostrará cómo comenzar a mejorar su proceso de producción de fabricación hoy mismo.

¿Qué es la eficiencia productiva?

Puede que el mundo de la economía no sea algo de lo que te preocupes todos los días, pero tiene mucho que decir sobre la eficiencia. Y la eficiencia productiva es lo que conecta la macroeconomía (el panorama general como los ahorros de costos generales y las necesidades del mercado) con la microeconomía (las pequeñas cosas como ahorrar unos minutos durante cada cambio) de la fabricación.

Eficiencia productiva es cuando está utilizando sus recursos limitados al máximo de su potencial. El desperdicio está en su punto más bajo posible. La producción no puede aumentar sin agregar más de esos recursos.

Al igual que otras medidas de eficiencia económica, los recursos son fundamentales para la idea de la EP. Son limitados. En este mundo (o en su empresa), hay mucho:

- Material

- Energía

- Mano de obra

- Equipo

- Capital

- Tecnología

Esos recursos limitados nos obligan a tomar decisiones sobre las cantidades y los tipos de productos que fabricamos. El objetivo es utilizar nuestros insumos de manera eficiente para crear productos que satisfagan mejor las necesidades de las personas que eventualmente terminan usándolos. El PE se puede aplicar a cualquier industria que tenga recursos limitados.

Eficiencia productiva en la vida real

Si lo piensa, el PE también puede aplicarse a sectores no industriales. Puede que no te des cuenta, y la idea de medirla puede ser ridícula, pero todos los días tomas decisiones similares.

La cantidad de tiempo que pasa en el gimnasio, la oficina o en sus pasatiempos, incluso lo que tiene para cenar, depende de una compleja constelación de factores.

- ¿Cuánto tiempo tienes?

- ¿Qué otras obligaciones tiene en su agenda?

- ¿Dormiste bien por la noche y tuviste la energía para hacer ejercicio?

- ¿Qué importancia tiene para usted llegar hoy al gimnasio?

Probablemente no utilice una fórmula de productividad personal para decidir qué cenar. Pero para una línea de producción que utiliza una gran cantidad de insumos y tiene un gran impacto en la cadena de suministro, ¡definitivamente desea hacerlo!

¿Por qué calcular la eficiencia productiva?

La medición de la eficiencia productiva le da una idea de cuán eficiente es con sus recursos. Le brinda un número o puntaje fácil de entender que puede rastrear a lo largo del tiempo. Y es la puerta de entrada para realizar mejoras significativas en su proceso.

Si está buscando un mayor equilibrio en su proceso de producción, PE es un gran lugar para comenzar. Aprovecha al máximo sus insumos, produce la mayor cantidad y calidad de productos y minimiza los costos totales promedio. Si eso no marca las casillas en su tarjeta de bingo de palabras de moda, ¡no sabemos qué lo hará!

La única forma de llegar a la EP es deshacerse de los residuos y utilizar todos los recursos al máximo.

Cómo calcular la eficiencia productiva

Lo primero es lo primero. Antes de que podamos calcular algo, necesitamos números. Números que en realidad miden cosas.

A continuación se muestran las métricas que necesitará para calcular su eficiencia productiva.

Tasa de salida real

La tasa de producción real es la cantidad de productos que puede producir en un período determinado. Naturalmente, para obtener su tasa de producción real, necesitará tener la cantidad de productos y la cantidad de tiempo que le toma producirlos.

Por ejemplo, si ayer produjo 100 pares de zapatos durante su turno de 18 horas, su tasa de producción real es de 5,56 unidades por hora. Matemáticamente, se ve así:

100 pares de zapatos (unidades) / 18 horas =5,56 unidades por hora

En el caso de las máquinas, la forma más sencilla de medirlo es mirando los datos históricos de producción. Para los operadores de máquinas y otros trabajadores, es posible que la organización deba ejecutar estudios de tiempos para adquirir los datos de referencia.

Tasa de salida estándar

La tasa de producción estándar es muy similar, pero el "estándar" que establece para la productividad es su objetivo o ideal . ¿Cuánto tiempo debería llevarle fabricar la misma cantidad de productos si su proceso se estaba ejecutando con la máxima eficiencia? Si nuestro proceso se diseñó para fabricar 100 pares de zapatos en 16 horas, nuestra tasa de producción estándar es la siguiente:

100 pares de zapatos (unidades) / 16 horas =6.25 unidades por hora

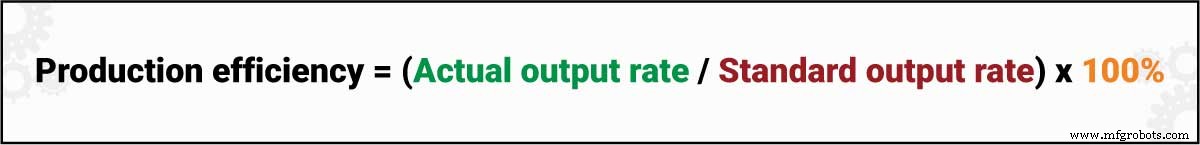

Cálculo de la eficiencia productiva

Su puntaje de eficiencia productiva será simple si puede calcular su tasa de producción real y su tasa de producción estándar. Es la relación entre su tasa de producción real y su tasa de producción estándar y se ve así:

Tasa de salida real / Tasa de salida estándar = Eficiencia productiva

5,56 tasa de salida real / 6,25 tasa de salida estándar =88,96% eficiencia productiva

Si está considerando un solo proceso de producción para un tipo de artículo, este puntaje único puede decirle mucho. Lo está haciendo bien, pero todavía hay mucho espacio para mejorar.

Ahora, agreguemos un giro. ¿Qué pasa si necesita hacer más de un tipo de producto? ¿Cómo eliges dividir tus recursos y ser lo más eficiente posible en recursos?

PE en la curva:la frontera de posibilidades de producción

Ahora que sabe cómo calcular su PE en un momento determinado, alejemos el zoom (salida) y veamos el panorama general cuando necesitemos hacer más de un producto:la frontera de posibilidades de producción.

La frontera de posibilidades de producción (FPP) tiene muchos nombres diferentes:

- curva de posibilidad de producción (PPC)

- límite de posibilidad de producción (PPB)

- curva de transformación / límite / frontera

No es necesario que recuerde nada de esa palabra ensalada, pero es bueno conocer estos términos. Cuando los encuentre, recuerde que todos están hablando del PPF.

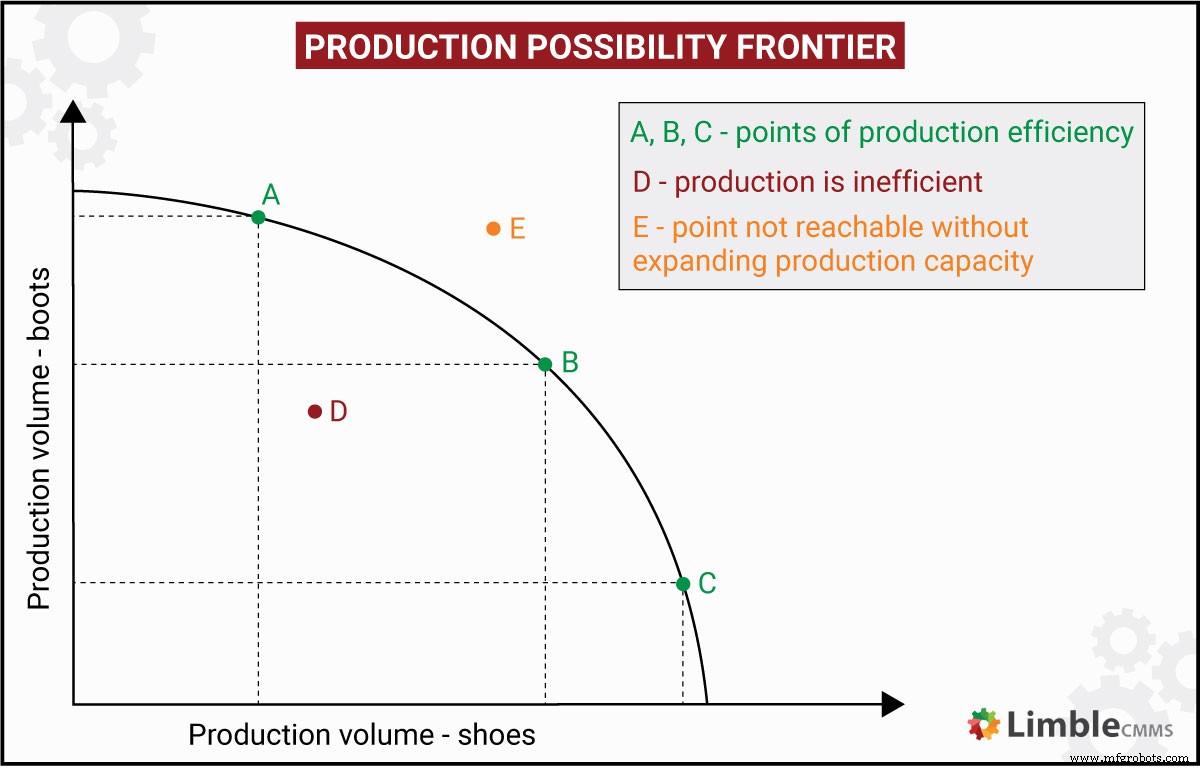

La eficiencia productiva es más fácil de imaginar cuando se representa gráficamente en una frontera de posibilidades de producción (FPP) de producción. La curva muestra varias combinaciones de las cantidades de dos bienes que se pueden producir con los recursos y la tecnología dados.

La empresa con el PPF que se muestra arriba puede alcanzar la máxima eficiencia con muchos escenarios diferentes.

- Punto A en el gráfico se muestra que se producen más botas que zapatos, pero no hay desperdicio.

- Punto B muestra la empresa que fabrica aproximadamente la misma cantidad de botas que de zapatos, pero solo una cantidad moderada de ambos. El punto B todavía está en la curva, por lo que no se desperdician recursos.

- Punto C en el gráfico se muestran más zapatos producidos que botas, pero todavía no hay desperdicio.

- Punto D está demostrando que, con los recursos disponibles, debería poder producir más zapatos o botas. Hay desperdicio en algún lugar del proceso:algunos recursos están inactivos o mal asignados, o ambos.

- Punto E es inalcanzable con los recursos disponibles. La empresa primero necesitaría realizar inversiones para aumentar la capacidad de producción.

Como puede ver, hay un concepto real de "robar a Peter para pagarle a Paul" subyacente al PPF.

Ambas líneas de productos comparten los mismos insumos (caucho, tela, costura), mano de obra y equipo (máquinas de coser, cortadoras, prensas de suelas, etc.). Cuanto más tejido gaste en el producto A, menos tejido queda para producir el producto B. Dado que tiene una cantidad limitada de recursos que se comparten entre los dos, la asignación de recursos debe ser cuidadosa.

Hay muchas matemáticas sofisticadas que se utilizan para crear esa curva PPF. No necesita saber (y probablemente no quiera saber) los detalles de eso. Aún así, es posible que se pregunte cómo elegir la cantidad de cada producto para hacer. ¿Debería organizar sus procesos de producción para producir más zapatos o botas? La respuesta a eso radica en la eficiencia de asignación .

Eficiencia productiva frente a eficiencia de asignación

Mientras que PE se refiere a la eficiencia de su proceso, la eficiencia de asignación se refiere a cómo asigna sus recursos de manera eficiente en múltiples productos. La luz guía que le ayuda a determinar cómo realizar esas asignaciones es la demanda del cliente.

Si fabrica un calzado deportivo patrocinado por un jugador de baloncesto famoso, es probable que tenga una demanda muy alta (y tenga un precio bastante bueno). Si su otro producto es un par de mocasines a un precio razonable, tiene que tomar una decisión. Si bien los mocasines no tienen nada de malo (después de todo, son un clásico), sus recursos se utilizan mucho mejor en el producto que más personas comprará a un precio más alto .

Eso es cierto incluso si cuesta más producir ese calzado deportivo. Cuando asigna sus recursos correctamente, el costo marginal de hacer más del producto valdrá el beneficio marginal para las personas que lo compran. En otras palabras, asigne sus recursos para que pueda fabricar productos en volúmenes que coincidan con la demanda del mercado.

8 formas de mejorar la eficiencia de la producción

PE es una puntuación simple de eficiencia. Para mejorarlo, necesitará más información.

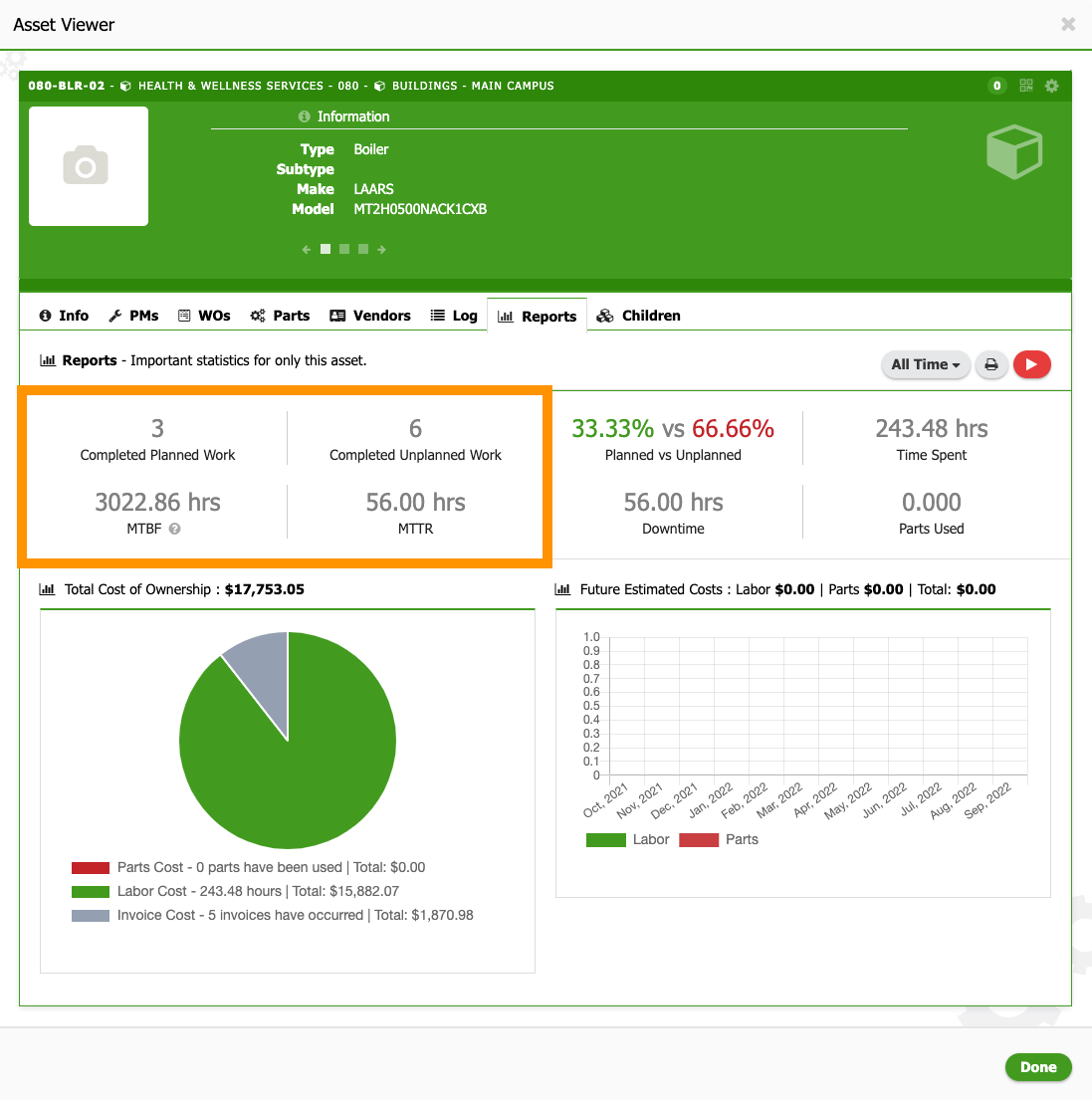

Muchas organizaciones utilizan métricas como la eficacia general del equipo para encontrar con precisión dónde se producen los desechos. Eso es similar a cómo los equipos de mantenimiento usan MTTR y MTBF para rastrear su desempeño, pero va mucho más profundo. Esos cálculos más complejos toman un poco de tiempo, pero le brindan mucha orientación si desea mejorar.

Sin embargo, si no desea sumergirse en todo eso o si su organización simplemente no está lista, todavía hay cambios que puede hacer que pueden generar mejoras importantes. Aquí están nuestros 8 mejores:

1. Estandarice sus procesos de producción

La estandarización de los procesos comerciales conlleva muchos beneficios. En la planta, las mayores ventajas son los niveles de productividad mejorados y la calidad constante del producto.

Los fabricantes se encuentran en una posición única en la que pueden escalar con bastante facilidad sus esfuerzos de estandarización. Pueden comenzar estandarizando los procesos centrales en un solo piso de producción. Cuando estén listos, pueden expandirlo a otros pisos e instalaciones.

La estandarización del piso de producción puede incluir todo, desde el diseño de las líneas de producción hasta cómo ingresa la información de los activos en el software de mantenimiento y cómo ejecuta las inspecciones visuales durante el control de calidad.

Este es un gran uso de un CMMS como Limble que guía a su equipo a través de las actividades de mantenimiento utilizando órdenes de trabajo y listas de verificación establecidas. Las listas de verificación de PM y WO son fáciles de crear para asegurarse de que todo el equipo esté haciendo el trabajo de la manera correcta la primera vez.

La idea es definir la forma más eficiente de trabajar y asegurarse de que todos sigan las mejores prácticas. La mejor manera de poner en práctica la estandarización del flujo de trabajo es comenzar a redactar POE.

2. Encuentre y elimine los cuellos de botella de producción

Cada proceso tiene algunos cuellos de botella. Eliminar los cuellos de botella es una excelente manera de aumentar su productividad sin comprar más equipos o contratar a más personas.

Los cuellos de botella suelen presentarse en una de estas tres formas:

- cuellos de botella en la línea de producción

- cuellos de botella en la cadena de suministro

- cuellos de botella de los empleados

Busque áreas o equipos que tengan las colas más largas y los atrasos más consistentes. Busque máquinas que ya funcionen a plena capacidad o aquellas que tengan tiempos de espera elevados. Identifique y profundice en estas áreas y resuelva las causas de los cuellos de botella. Uno por uno, su eficiencia mejorará.

Para problemas difíciles, un análisis de la causa raíz puede ser el boleto. Obtenga más información sobre las diferentes herramientas y técnicas de RCA que puede utilizar para llegar al fondo.

3. Implementar mantenimiento proactivo de equipos

El tiempo de inactividad inesperado del equipo es una de las principales causas de ineficiencia de fabricación. Sin embargo, la mayoría de las averías se pueden prevenir. Si no está practicando un buen mantenimiento proactivo o cree que podría hacerlo mejor, existen formas sencillas de mejorar.

¡Utilice un CMMS!

La forma más fácil y eficaz de apuntalar su estrategia de mantenimiento preventivo es utilizar un buen software de gestión de mantenimiento computarizado (CMMS) como Limble.

Limble no requiere mucho para configurar, y puede comenzar a usarlo de inmediato para comenzar a rastrear y documentar el trabajo de mantenimiento de rutina. Es ridículamente fácil de usar y tiene una versión de aplicación móvil que sus técnicos pueden usar cómodamente mientras trabajan.

Con el tiempo, puede hacer la transición a estrategias más avanzadas como el mantenimiento predictivo, pero los sistemas CMMS también pueden ayudarlo con eso. El software puede conectarse a sensores y algoritmos predictivos para predecir fallas y ayudarlo a optimizar sus recursos de mantenimiento.

Uno de los clientes de Limble, Midwest Materials, perdió 1 millón de dólares por año en tiempo de inactividad y pérdida de producción. Limble CMMS les ayudó a comenzar a realizar un mantenimiento más proactivo, lo que mejoró su PE. Puedes ver su viaje aquí.

4. Invierta en la formación y el compromiso de los empleados

Según el informe Estado del lugar de trabajo estadounidense de Gallup, solo el 25% de los trabajadores de la planta se sienten comprometidos con el trabajo, lo que lo convierte en el trabajo menos comprometido en los EE. UU.

Los miembros del personal que no están comprometidos y desmotivados reducen su productividad. Y las estadísticas sobre esto para las empresas de fabricación no son muy buenas: 2 de cada 5 empresas de MFG informan una tasa de rotación de más del 20% .

El sueldo y las condiciones laborales son una pieza del rompecabezas, pero no son los únicos factores. Una de las formas más significativas de involucrar a los miembros de su equipo es invirtiendo en ellos y en sus habilidades. Los empleados quieren oportunidades para desarrollar sus habilidades y avanzar en sus carreras. Encuentre formas de motivar a los trabajadores de fábrica y mantenimiento y demuéstreles que su esfuerzo es importante.

5. Identificar y reducir el desperdicio

No podemos hablar de reducir el desperdicio en una planta de producción sin hablar de la fabricación ajustada. Existen muchas metodologías lean que ayudan a eliminar el desperdicio mediante la mejora continua. Algunos son métodos generales que se pueden aplicar en toda la instalación, mientras que otros se centran en áreas específicas como la gestión de inventario o el flujo de producción.

Aquí está la lista de las técnicas de manufactura esbelta más populares para aquellos que desean investigar más:

- Kaizen

- Six Sigma

- Fabricación justo a tiempo

- Kanban

- Mantenimiento productivo total

Muchos de estos métodos pueden tardar años en adoptarse por completo, pero los beneficios se pueden sentir desde las primeras etapas de implementación.

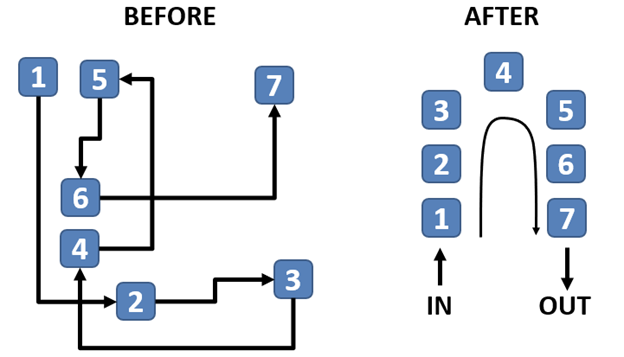

6. Optimice el diseño de la planta mediante la fabricación celular

En muchos entornos tradicionales de MFG, se agrupan tipos similares de máquinas. Resulta que extender su proceso de esa manera puede desperdiciar mucho tiempo y energía.

En su lugar:

- Divida el proceso de producción en pasos.

- Organice a los trabajadores y las máquinas en celdas según esos pasos.

Utilice un diseño que permita el flujo de funciones de producción en sus instalaciones. Los diseños más comunes son: línea recta, serpentina, circular y en forma de U .

Diseño de celda en forma de U ( Fuente de la imagen )

Diseño de celda en forma de U ( Fuente de la imagen )

La fabricación celular organiza los equipos de acuerdo con los tipos de piezas producidas. Reduce la distancia que los materiales y el personal necesitan viajar para completar el proceso. Y si la distancia es igual al tiempo (que, en este caso, es así), es una gran victoria.

Si desea llevar las cosas un paso más allá, incluso puede usar software como Visual Components para simular y evaluar diferentes configuraciones de diseño, flujos de materiales y otros proyectos de producción.

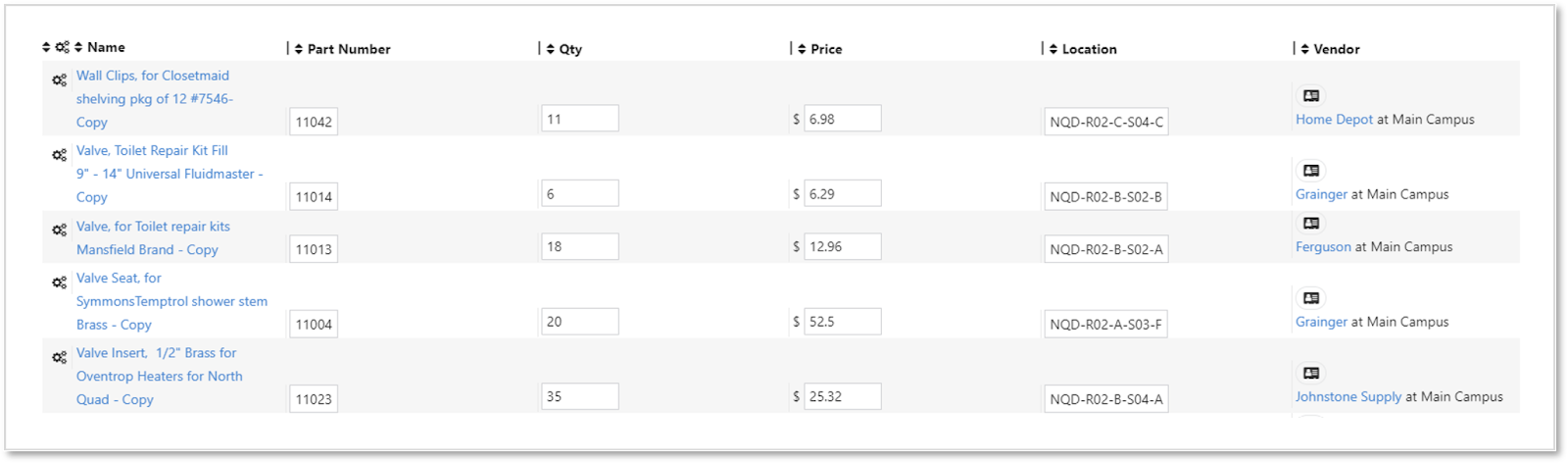

7. Optimice la gestión de su inventario

Mantenerse al tanto de su inventario de repuestos es muy útil si desea lograr su mejor PE. Necesita las piezas adecuadas en el momento adecuado para evitar averías prolongadas o costos de envío elevados. Pero es difícil hacer el inventario correcto. Es fácil caer en estos pésimos hábitos de inventario.

- Tener demasiado material de entrada

- Tener demasiados productos de los que puede almacenar adecuadamente

- No tener suficientes repuestos para realizar reparaciones y mantenimiento preventivo

Hay muchos buenos consejos sobre cómo administrar su inventario. Empiece por investigar las mejores prácticas para el inventario de piezas de repuesto.

En la mayoría de los casos, necesitará una solución digital para administrar su inventario.

Para las piezas de repuesto, por ejemplo, puede utilizar un CMMS con un módulo de gestión de piezas. Le ayudará a realizar un seguimiento del uso de piezas y pronosticar los niveles de inventario basándose en datos anteriores por un costo marginal. Y para operaciones grandes, pueden ayudarlo a ahorrar dinero al aprovechar al máximo las economías de escala para las piezas que usa con frecuencia.

Base de datos de repuestos dentro de Limble CMMS

Limble te lo pone fácil. Lleve un registro de las piezas que necesita y mantenga los proyectos en marcha según lo programado. La compra se integra con el módulo de piezas, por lo que los cuellos de botella del papeleo son cosa del pasado.

Limble integra la gestión de piezas de repuesto con las compras para evitar silos de datos

Además, no es necesario gastar dinero o espacio en piezas que ya no utiliza. Limble CMMS le permite establecer un umbral de piezas de repuesto para saber cuándo retirar las piezas que ya no están en circulación regular.

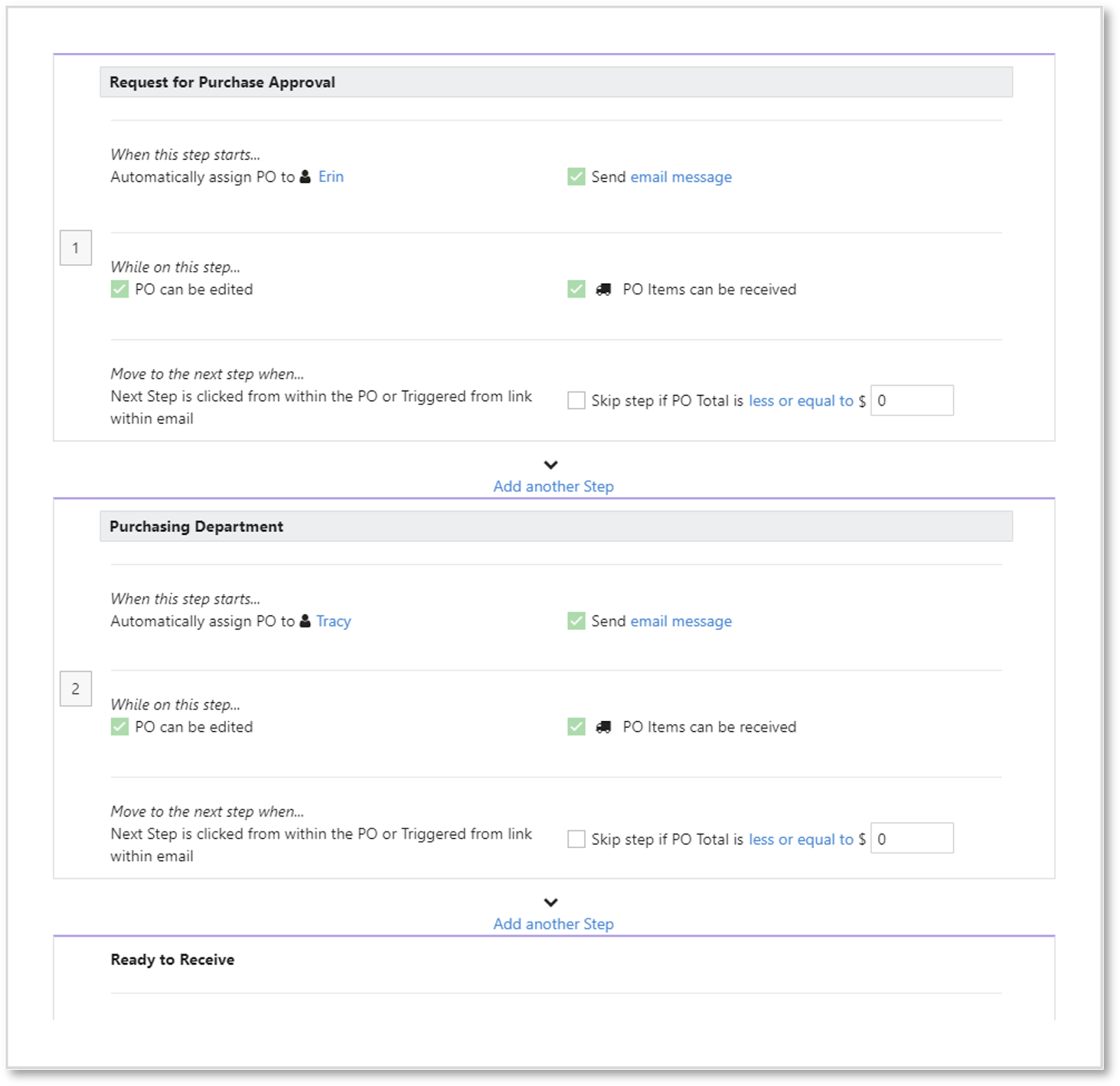

8. Establezca relaciones con sus proveedores

Las instalaciones de fabricación deben tratar con tres tipos diferentes de proveedores:

- Empresas que brindan recursos de insumos utilizados en los procesos de producción.

- Proveedores que proporcionan repuestos y otros materiales MRO.

- Contratistas de mantenimiento externos llamados para realizar reparaciones especializadas.

Si alguno de esos proveedores no hace su trabajo, puede terminar lidiando con retrasos prolongados en la producción que son difíciles de solucionar.

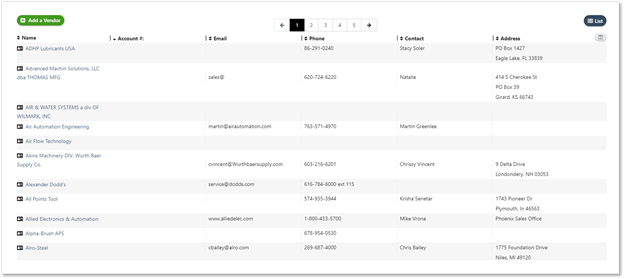

Reduzca estos riesgos construyendo relaciones a largo plazo con proveedores probados. Y lo crea o no, su CMMS también puede ayudarlo aquí. Limble tiene funciones para realizar un seguimiento de sus proveedores y sus productos finales.

Seguimiento de proveedores dentro de Limble CMMS

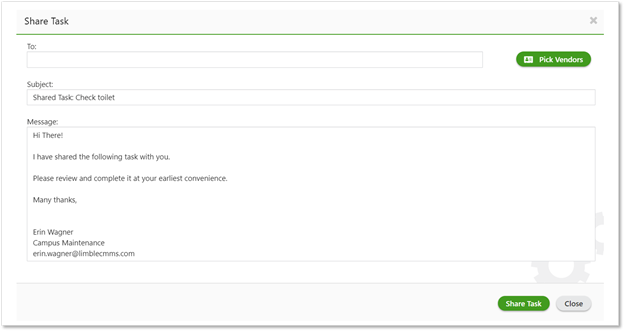

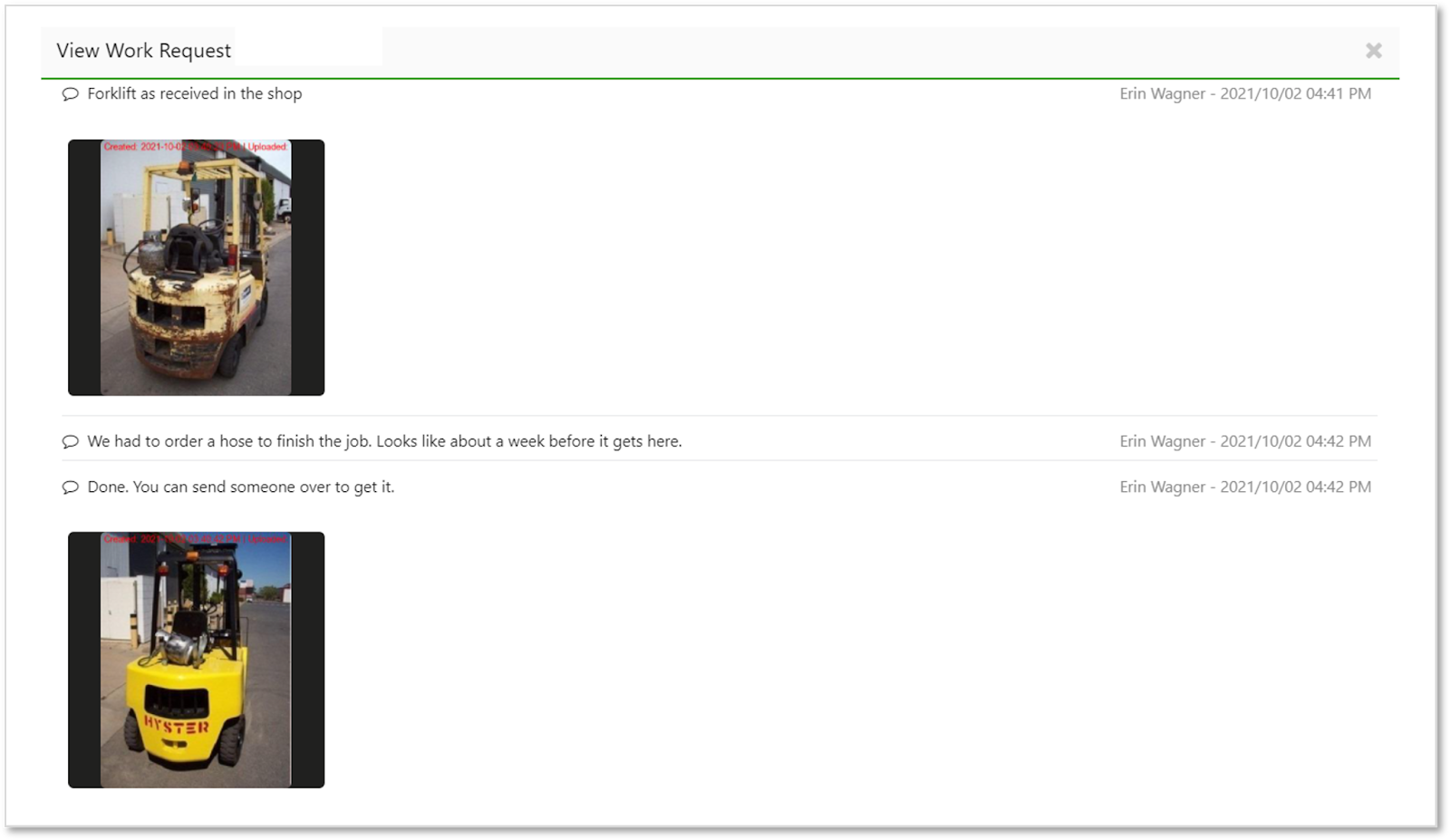

Limble también le permite comunicarse con los proveedores y realizar un seguimiento del progreso de las tareas fácilmente. Para el trabajo que debe realizar su proveedor, puede generar un WO en Limble y enviarlo directamente a su proveedor sin ningún paso adicional en su proceso. A medida que su proveedor completa el trabajo, puede actualizar el estado de la OT directamente en Limble, eliminando informes torpes después del hecho.

Compartir tareas de mantenimiento con proveedores externos

Trabajo realizado en registros del proveedor de mantenimiento

Preguntas frecuentes sobre eficiencia productiva

1. ¿Cómo logra una eficiencia óptima?

Hay muchas formas de ser más eficiente. Por lo general, implican el seguimiento y la medición de su proceso y tener en cuenta la mejora. Aquí hay algunos enfoques para comenzar en ese camino:

- Efectividad general del equipo (OEE) es similar a la eficiencia productiva, pero es una puntuación más detallada. Las mediciones que entran en esa puntuación lo ayudan a encontrar sus áreas específicas de desperdicio para que sepa dónde comenzar a mejorar. Lea más sobre OEE aquí.

- Lean mfg utiliza cosas tan amplias como su cultura, enfoque para la resolución de problemas y diseño de procesos para exprimir hasta la última gota de productividad. Lea más sobre Lean aquí.

- Estandarización y formación también es un enfoque lo suficientemente importante como para repetirlo. Si sabe que tiene líneas de producción que operan de manera un poco diferente a otras, esta es para usted. Empiece aquí y se sorprenderá de la eficacia que obtiene. El uso de un CMMS moderno como Limble puede facilitar esto con la programación de mantenimiento automatizada, plantillas de órdenes de trabajo personalizables, formularios de solicitud de trabajo y más.

2. ¿Qué es producción ineficiente?

Cuando no está haciendo un uso completo de sus escasos recursos, está ejecutando una producción ineficiente que impacta negativamente en sus resultados finales. Los recursos como la mano de obra, los materiales, la energía y los equipos son caros. Asegúrese de aprovechar el valor de su dinero.

3. ¿Cómo miden las empresas la eficiencia?

El PE no es la única medida de eficiencia. Hay muchos otros índices de productividad dependiendo de cuán sofisticado quiera ser:análisis envolvente de datos, eficiencia técnica, medidas de Farrell y otros que a los economistas les encanta aplicar a la manufactura.

Pero todos comienzan con el mismo paso:disponer de datos sólidos y un proceso de seguimiento. Si no tiene tecnología de producción o sistemas que puedan rastrear medidas clave de su proceso de producción, nunca podrá calcular la eficiencia.

Los sistemas CMMS como Limble son una excelente manera de iniciar y automatizar gran parte del proceso de recopilación de datos para usted. Por ejemplo, Limble rastrea la cantidad de tiempo entre un informe de desglose y la resolución (y mucho más).

Ejemplo de diferentes informes dentro de Limble CMMS

Este tipo de datos puede abrir un mundo de oportunidades a medida que comienza a medir y mejorar su proceso.

El papel del mantenimiento en el logro de la eficiencia productiva

El PE es una medida que debería estar en la lista de deseos de cualquier línea de producción. Su objetivo es aprovechar al máximo sus recursos limitados, lo cual es bueno para todos.

A medida que comienza a medir la eficiencia productiva, es posible que su estrategia de mantenimiento sea uno de los obstáculos que lo detienen. Las malas prácticas de mantenimiento pueden provocar rápidamente tiempo de inactividad e ineficiencia.

El mantenimiento proactivo juega un papel crucial y también proporciona muchas otras cosas buenas. Lea más sobre los beneficios de la transición al mantenimiento preventivo aquí. Mejorará su puntaje de eficiencia productiva y ofrecerá importantes beneficios adicionales.

Máxima eficiencia:trabajar de forma más inteligente, no más difícil

PE le ayuda a comenzar a evaluar qué tan bien su proceso de producción utiliza los recursos que tiene. Es la puerta de entrada a prácticas más grandes y de mejor eficiencia.

Si comienza a medir la eficiencia ahora, lo ayudará a:

- Minimice el desperdicio a corto plazo, pagando dividendos a largo plazo.

- Tome decisiones más informadas sobre la cantidad de qué producto fabricar y cuándo.

- Identifique su lugar en el PPF, escalando ciertos productos hacia arriba o hacia abajo sin dejar de ser eficiente.

- Introduce la eficiencia de asignación en su proceso, considerando el mercado en su producción.

La eficiencia productiva es una gran plataforma de lanzamiento para tipos más sofisticados de cálculos de eficiencia y actividades de mejora continua. Limble tiene herramientas que pueden ayudar. Puede comenzar una prueba gratuita de 30 días aquí, solicitar una demostración o incluso probar nuestra autodemostración en línea.

Ahora, ¡si tan solo tuviéramos una herramienta de este tipo sobre cómo gastar nuestra propia energía personal!

Mantenimiento y reparación de equipos

- El qué, el por qué y el cómo de Wrench Time

- Análisis de criticidad:¿Qué es y cómo se hace?

- Qué es el mantenimiento de averías y cómo solucionarlo

- ¿Qué es 6G y qué tan rápido será?

- ¿Qué es la cavitación de la bomba y cómo la evito?

- ¿Qué es el corte por plasma y cómo funciona el corte por plasma?

- ¿Qué es la soldadura? - Tipos y cómo soldar

- ¿Qué es la soldadura fuerte y cómo soldar metal?

- ¿Qué es la soldadura fuerte de cobre y cómo hacerla?

- ¿Qué es la interoperabilidad y cómo puede lograrla mi empresa?

- ¿Qué es Lean Digital y cómo integrarlo?