El uso de la inspección visual en la gestión de activos y el control de calidad

La inspección visual es una técnica muy común utilizada por los profesionales del mantenimiento en la gestión de activos físicos, así como el último paso en la línea de producción de diferentes mercancías.

Si bien los ingenieros encuentran constantemente nuevas formas de automatizar acciones repetitivas ampliamente utilizadas, las inspecciones visuales demostraron ser bastante resistentes en ese sentido, especialmente en el campo del mantenimiento de equipos.

En esta publicación, tratamos de comprender la inspección visual desde varios puntos de vista. Discutimos tanto los casos de uso básicos como los modernos. Como la inspección visual puede dar resultados variables debido a su naturaleza subjetiva, resumiremos las cosas con un resumen de los pasos que puede seguir para estandarizar el proceso de inspección.

La definición de inspección visual

La inspección visual es un método de inspección muy básico que se utiliza en el control de calidad de la fabricación y el mantenimiento de activos. Es el método de buscar fallas o imperfecciones a simple vista y con equipos de inspección no especializados.

Muy a menudo, no existe una fórmula empírica para encontrar productos defectuosos o inspeccionar un equipo. Por lo tanto, la experiencia de la persona que realiza la inspección visual juega un papel importante en la determinación de la eficacia del proceso.

Buscar anomalías a simple vista es el método más común de inspección visual. Pero no se limita necesariamente a eso. El uso de otros sentidos para la inspección también se incluye en el amplio espectro de la inspección visual. El principio básico es que una persona con experiencia utiliza sus capacidades sensoriales para identificar problemas con los objetos que inspecciona.

Por ejemplo, los profesionales experimentados pueden evaluar la calidad de materiales como la madera y los metales al juzgar el sonido que producen. Pueden simplemente golpear el objeto y emitir un juicio basado en el sonido producido por él.

Del mismo modo, un técnico de mantenimiento podría oler una fuga de gas, escuchar que algo está suelto dentro del activo, o incluso sentir que un equipo vibre más de lo debido o irradie un calor excesivo. Todo mientras se realiza una inspección visual .

Inspecciones visuales en la gestión de activos físicos

La inspección visual es una parte integral de la gestión de activos físicos. Los profesionales de mantenimiento lo utilizan a diario como parte de sus actividades de mantenimiento de rutina.

Ocasionalmente, una organización capacitará a los operadores de máquinas para que realicen inspecciones visuales en lugar de técnicos de mantenimiento. Esta práctica se conoce comúnmente como mantenimiento autónomo.

Las inspecciones periódicas ayudan a los equipos de mantenimiento a detectar signos de desgaste que pueden provocar fallas en el equipo. Los problemas menores se corrigen en el lugar si el técnico tiene acceso a las herramientas y piezas adecuadas. De lo contrario, dejarán una nota sobre el problema detectado. El gerente o supervisor de mantenimiento luego agregará una nueva tarea al plan de mantenimiento preventivo para que el problema no quede sin resolver.

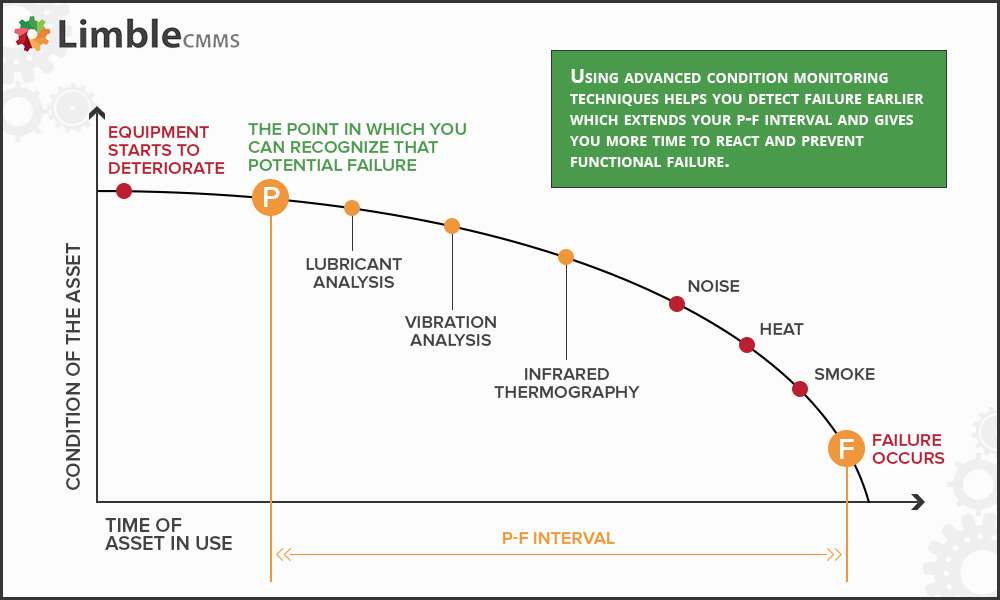

Si bien pueden ser muy útiles, las inspecciones visuales tienen un par de desventajas. Las máquinas a menudo deben apagarse para que un técnico pueda realizar una inspección visual. Como puede imaginar, esto reduce el tiempo de actividad del equipo y puede perjudicar el resultado final. El otro problema es que las inspecciones visuales a veces pueden detectar el problema demasiado tarde. Si detecta ruido, calor o humo, es posible que la falla ya esté en curso.

Para combatir estos problemas, cada vez más organizaciones utilizan sensores y equipos de monitoreo de condición para monitorear el estado y el rendimiento de los activos en tiempo real. Esta tecnología les permite notar los signos de deterioro mucho antes de lo que sería posible de otra manera. Esto está claramente representado en el gráfico a continuación.

Estos sensores permiten a las organizaciones ejecutar estrategias de mantenimiento avanzadas como mantenimiento basado en condiciones y mantenimiento predictivo. Estas estrategias reducen la necesidad de inspecciones visuales, pero están lejos de hacerlas obsoletas. Los sensores siguen siendo bastante caros y solo pueden detectar signos de deterioro específicos. Significa que manual Los métodos de prueba, como las inspecciones visuales, no solo son necesarios, sino que también son una opción más rentable, especialmente para activos económicos.

Inspecciones visuales en control de calidad

La inspección visual es el método de pruebas no destructivas (END) más antiguo para el control de calidad. En su forma original, la inspección visual se utiliza para observar la superficie de un objeto y buscar grietas, rayones, desalineaciones, corrosión y otros defectos físicos.

Las grandes marcas, especialmente las que producen productos caros, tienen mucho que perder si envían una línea completa de productos defectuosos. La inspección visual es una excelente manera de filtrar rápidamente elementos con defectos obvios.

Por ejemplo, los fabricantes de automóviles como Rolls-Royce dan una importancia extrema al ajuste y acabado de cada componente que va en sus autos. Su investigación interna muestra cómo aproximadamente el 70% de todos los componentes defectuosos se rechazan debido a discrepancias detectadas durante la inspección visual .

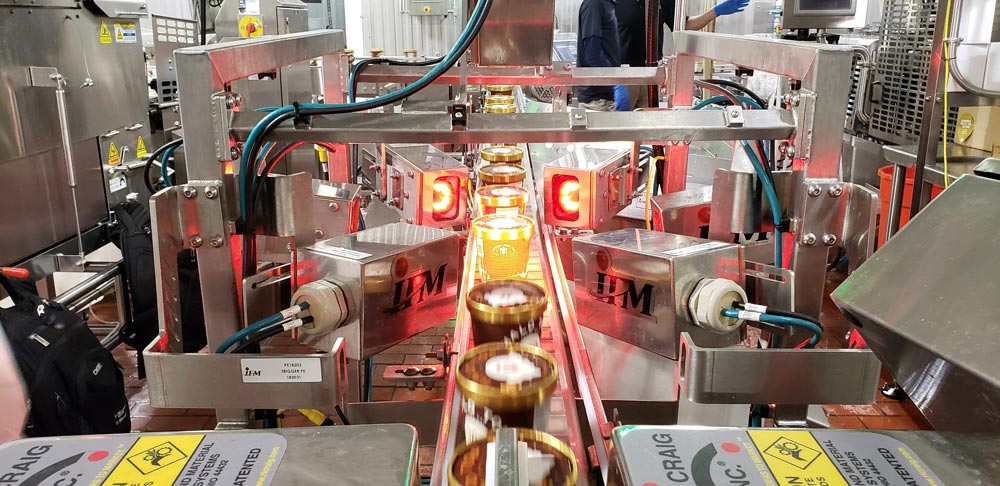

Esto no quiere decir que las inspecciones visuales estén reservadas solo para artículos de lujo. Un buen contraejemplo proviene de la industria de alimentos y bebidas. Aquí, se realizan inspecciones visuales para garantizar que no haya objetos extraños en el producto, que los paquetes sean uniformes y sellados correctamente y que los productos no estén mal etiquetados. Debido a la naturaleza bastante sencilla de estas inspecciones, muchos fabricantes de alimentos están comenzando a adoptar sistemas de visión artificial para el control de calidad.

Un ejemplo de un sistema de inspección visual automatizado ( Fuente de la imagen )

Un ejemplo de un sistema de inspección visual automatizado ( Fuente de la imagen )

En términos generales, las pruebas visuales para el control de calidad se pueden realizar de tres formas diferentes:

- Muestreo aleatorio: Los controles de calidad se realizan en productos seleccionados al azar. Los productos pueden comprobarse directamente en la línea de producción para detectar defectos visuales obvios. Las inspecciones más complejas (como probar el interior de un producto) generalmente se llevan a cabo en áreas de prueba especiales.

- Muestreo manual completo: Todos los productos se inspeccionan manualmente. Este puede ser un trabajo físicamente exigente con muchas acciones repetitivas. Para maximizar la salud y la productividad de los trabajadores que realizan las inspecciones, las organizaciones deben buscar proporcionar las herramientas y el equipo ergonómico necesarios.

- Inspección visual automatizada: Los productos se inspeccionan mediante cámaras, métodos de procesamiento de imágenes y algoritmos de aprendizaje automático. Más sobre esto más adelante en el artículo.

Los sistemas automatizados para la inspección visual parecen estar ganando más terreno a medida que el sector privado desarrolla soluciones específicas para la industria. Queda por ver qué tan rápido adoptarán los fabricantes esta tecnología.

Técnicas modernas de inspección visual

Las mejoras tecnológicas incrementales en la calidad de la cámara y el aprendizaje automático están comenzando a cambiar nuestra forma de pensar sobre las inspecciones visuales. Los técnicos de mantenimiento ahora tienen la capacidad de realizar inspecciones visuales en lugares peligrosos y difíciles de alcanzar, mientras se encuentran a millas de distancia de los objetos que están inspeccionando. Los especialistas en control de calidad, por otro lado, tienen cada vez más acceso a soluciones de inspección visual automatizadas.

Inspecciones visuales remotas para el mantenimiento de activos

En estos días, los técnicos pueden usar robots y drones para ver áreas que de otro modo serían inaccesibles. Hablamos de inspeccionar objetos a gran altura, espacios muy reducidos, lugares peligrosos como tanques de almacenamiento y similares.

Las imágenes o los videos se pueden ver desde una ubicación remota, incluso a miles de millas de la ubicación del sitio de inspección, de ahí el nombre de inspección visual remota. Se puede acceder a los datos capturados de dos formas diferentes:

- Transmisión en vivo: Los robots o drones pueden transmitir datos de la ubicación a la estación base donde el inspector puede ver la transmisión en vivo. En este caso, el robot o el dron también se puede controlar desde el terminal remoto. Solo se puede usar en los casos en que existe una comunicación inalámbrica constante entre el equipo que se está operando y la estación base.

- Datos guardados :En áreas extremadamente remotas o peligrosas donde no puede haber comunicación inalámbrica, los videos y las imágenes se guardan y analizan más tarde.

Una ventaja adicional de este tipo de inspecciones es que las imágenes y los videos se pueden compartir fácilmente entre técnicos y otros miembros relevantes del equipo, sin tener que estar físicamente presente en el sitio de inspección. Esta colaboración puede resultar de gran utilidad a la hora de resolver problemas complejos o cuando es necesario contactar a expertos especializados.

Inspecciones visuales automatizadas (AVI) para producción en masa

La inspección visual automatizada (AVI) utiliza visión por computadora e inteligencia artificial para realizar inspecciones visuales en los productos en lugar de inspectores de calidad. Esta tecnología tiene como objetivo reducir drásticamente la necesidad de intervención humana para la inspección en fábricas automatizadas a gran escala.

Solución de inspección visual cognitiva de IBM ( Fuente de la imagen )

Solución de inspección visual cognitiva de IBM ( Fuente de la imagen )

Foxconn, uno de los mayores fabricantes de productos electrónicos del planeta, está utilizando AVI en sus instalaciones de fabricación. Los usaremos como ejemplo para describir brevemente cómo se supone que funciona esta tecnología.

Suponga que Foxconn fabrica placas base para el último iPhone. Un inspector visual humano fabrica e inspecciona una muestra ideal de la placa base. Una vez aprobado, este modelo se carga en la base de datos y el algoritmo puede usarlo como referencia. Algunos ejemplos de modelos defectuosos también se cargan en el servidor y se utilizan para enseñar a los algoritmos cómo reconocer anomalías específicas.

El resto de las placas base saldrán de la línea de montaje automatizada y pasarán por debajo de los sistemas de cámaras para el AVI. Se capturan varias imágenes del producto desde varios ángulos. Las imágenes capturadas se comparan con las imágenes de referencia almacenadas mediante algoritmos de aprendizaje automático. Algunos de los factores comparados podrían ser:

- tamaño y forma de diferentes elementos

- ubicaciones de soldadura

- ubicaciones de los componentes

- componentes faltantes

- conectores

- anomalías de color

El producto pasa la inspección si está lo suficientemente cerca del punto de referencia.

A primera vista, esta tecnología parece una solución perfecta. Después de todo, la idea principal detrás de la automatización es dejar las tareas rutinarias y mundanas a las máquinas para que los empleados puedan concentrarse en la resolución creativa de problemas. Es una idea sólida, pero aún existen muchas limitaciones que deben abordarse antes de que se convierta en un estándar en el espacio industrial.

Las limitaciones de las soluciones automatizadas

Hay dos impedimentos principales para la adopción de la automatización en la inspección visual.

El primero son las limitaciones tecnológicas . Aunque los investigadores de IA han logrado grandes avances, los algoritmos de inspección están lejos de ser perfectos. Necesitan muchos ejemplos de productos buenos y defectuosos para que puedan aprender a detectar diferentes anomalías con suficiente éxito. Además, las máquinas tienen dificultades para trabajar con superficies reflectantes. Esto eliminaría el trabajo con la mayoría de los metales que se encuentran en una planta. Los algoritmos aún no pueden capturar diferencias tan pequeñas, pero los humanos pueden hacerlo fácilmente.

El segundo factor es el costo . Para implementar un sistema de inspección automatizado, debe haber equipos complementarios como máquinas de imágenes, herramientas de red, hardware de computadora, etc. Estos costos de hardware, además del costo del software, aún lo hacen prohibitivo para muchas organizaciones.

Con el tiempo, la calidad y el precio de los sistemas de inspección visual automatizados deberían bajar y deberíamos ver una adopción más amplia.

Cómo estandarizar el proceso de inspección visual

La estandarización de cualquier proceso lo hace repetible y verificable. Pero un problema con la estandarización de las inspecciones visuales es que una gran parte del trabajo es de naturaleza muy subjetiva y bastante difícil de empaquetar como una lista de verificación.

Esfuerzos de estandarización en mantenimiento

Las actividades de mantenimiento a menudo se estandarizan a través de procedimientos operativos estándar escritos, pautas de seguridad (como LOTO) y listas de verificación de mantenimiento. Las inspecciones visuales, hasta cierto punto, se pueden abordar de la misma manera.

Dado que los técnicos de mantenimiento ya deben saber cómo realizar inspecciones visuales básicas, se pueden crear pautas escritas solo para equipos complejos donde la inspección adecuada requiere varios pasos para completarse.

El proceso de estandarización puede verse así:

- Registre todos los activos que se inspeccionan visualmente con regularidad.

- Mapee las áreas concernientes a ser revisadas.

- Anote las acciones que se deben tomar según el signo de deterioro manchado.

- Cree un diagrama de flujo basado en la información anterior.

- Cree una lista de verificación de mantenimiento para las señales que deben inspeccionarse.

- Si es posible, agregue la lista de verificación y el diagrama de flujo a su sistema CMMS. Si tiene un CMMS móvil, los técnicos pueden acceder rápidamente a esa información en su teléfono inteligente y tableta, lo que puede acelerar significativamente su flujo de trabajo.

- De vez en cuando, revise y actualice esos diagramas de flujo y listas de verificación.

Un activo puede tener un millón de problemas diferentes, pero el objetivo de una inspección visual directa es buscar signos comunes de desgaste.

Las listas de verificación de mantenimiento siempre deben ser creadas por técnicos experimentados que estén familiarizados con el funcionamiento interno de los equipos en sus instalaciones. Por lo general, serán los mismos responsables de la formación de nuevos técnicos. Esto es perfecto, ya que los nuevos técnicos obtendrán el mayor valor de estos esfuerzos de estandarización.

Esfuerzos de estandarización para la gestión de la calidad

La clave para estandarizar las inspecciones visuales en la gestión de la calidad radica en el proceso de formación, que debe incluir:

- pautas muy claras sobre lo que se considera un defecto

- qué hacer con un producto defectuoso

- cuándo y cómo utilizar herramientas especiales de inspección visual

- a quién contactar para casos dudosos (pedir una segunda opinión)

- cómo y dónde detectar anomalías nuevas

- cualquier otra guía especial que deba seguirse en el piso de la planta

Incluso después de eso, habrá casos en los que la subjetividad del proceso genere disputas. Un pequeño rasguño en el producto podría ser un factor decisivo para un inspector, mientras que el otro lo marcaría como bueno. Es inevitable cierto nivel de inconsistencia, pero se puede minimizar mediante la estandarización.

Inspeccionar

Pasará un tiempo hasta que la tecnología se convierta en un sustituto adecuado de los ojos y el juicio humanos. Y se necesitará mucho más hasta que la misma tecnología sea accesible para operaciones pequeñas y medianas.

Hasta entonces, esta simple actividad seguirá siendo una parte crucial de la gestión de activos y el control de calidad, realizada por personal capacitado.

Como siempre, si tiene alguna pregunta, no dude en iniciar una discusión en los comentarios a continuación. Si está interesado en obtener más información sobre el mantenimiento y la confiabilidad de los equipos, consulte los artículos más recientes en el blog de Limble.

Mantenimiento y reparación de equipos

- Navegando por la modernización del mantenimiento y la gestión de las instalaciones

- Los beneficios de la gestión estratégica de activos

- El control de calidad es el primer paso para la confiabilidad del motor

- Garantía de calidad en la gestión de materiales de MRO

- Cómo la Internet industrial está cambiando la gestión de activos

- ¿Por qué ahora es el momento de adquirir un software de mantenimiento y gestión de activos?

- IoT y activos conectados:revolucionando la gestión de activos

- Los retos y oportunidades del “Todo Digital” para el Sistema de Gestión de la Calidad (QMS)

- El impacto de la gestión visual en la industria

- Los fundamentos del control de calidad y la inspección en el mecanizado CNC

- El Plan de Muestreo en el Control de Calidad