Curva P-F:Qué es y cómo usarla en mantenimiento

Levante la mano si esto le ha sucedido:trajo su automóvil para mantenimiento justo a tiempo, y luego algo completamente diferente causó una avería una semana después. En ese momento, es posible que lo haya interpretado como que el mecánico de su automóvil era un truco. Pero la razón más probable es que su automóvil fue víctima de una falla aleatoria e impredecible que a menudo afecta a las máquinas.

Recientemente, consideramos el mantenimiento centrado en la confiabilidad (RCM) como uno de los cuatro tipos de mantenimiento comunes. A menudo se cita como el enfoque más complejo para el mantenimiento, y por una buena razón. RCM se basa en la idea de que el fracaso no siempre es lineal. Requiere un análisis cuidadoso de cada equipo para identificar todos los posibles modos de falla y determinar el momento óptimo para realizar el mantenimiento o las inspecciones en base a estos datos.

La curva P-F:la columna vertebral de RCM

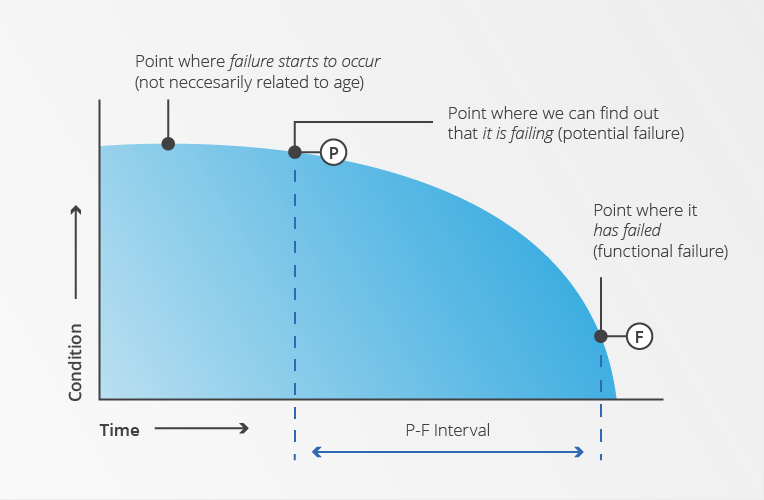

Ingrese la herramienta más útil en RCM:La curva P-F. Situada en un eje X-Y donde X mide el tiempo e Y mide la condición de un activo, la curva tiene como objetivo representar el comportamiento de un activo antes de que realmente falle. En otras palabras, predice la condición de un activo en función de lo que suele provocar su falla y cuándo.

Fuente:www.maintworld.com

El significado de la curva P-F

La "P" en una curva P-F se refiere a una falla potencial (cuando un equipo podría falla en base a datos históricos, o el primer punto donde podemos detectar que podría estar ocurriendo una falla). Para usar un ejemplo, registrar fallas en un rodamiento podría indicarle que generalmente falla después de que su temperatura sube por encima de los 60 grados.

Por el contrario, la "F" se refiere a la falla funcional de un activo (cuando el activo en realidad falla). Continuando con el mismo ejemplo, sabe que normalmente tiene unos cuatro días entre el momento en que la temperatura del rodamiento supera los 60 grados (P) y el momento en que falla (F). Por lo tanto, debe inspeccionarlo dentro de ese intervalo (quizás cada dos días). Esto asegurará que detecte una falla antes de que realmente ocurra.

Evitar fallas con mantenimiento a menudo no es tan simple como realizar la misma inspección en un intervalo establecido. La curva P-F reconoce la complejidad de esta tarea, por eso funciona tan bien. El método asume que la falla es un evento bastante aleatorio e impredecible, causado por la culminación de muchos factores. Si puede detectar los signos de falla e identificar la cantidad de tiempo que tiene antes de una falla funcional, puede concentrarse en hacer que el intervalo P-F sea lo más largo posible con inspecciones menos frecuentes pero más precisas.

La guía esencial para usar códigos de falla para el mantenimiento basado en datos

Lee mas

El intervalo P-F

El pan y la mantequilla de la curva P-F es el intervalo P-F. Este es el tiempo entre la falla potencial de un activo y su falla funcional prevista. Su intervalo de inspección debe ser menor que el intervalo P-F para que pueda detectar una falla después de que sea detectable, pero antes de que realmente ocurra.

Realice un seguimiento de los principales modos de falla de los activos con esta plantilla FMEA gratuita

Inspecciones para el intervalo P-F

Dependiendo del activo y sus modos de falla, hay una serie de técnicas que se pueden utilizar para medir la condición de un activo. MaintWorld los describe en su artículo titulado "Maximización del intervalo P-F mediante el mantenimiento basado en condiciones":

- Muestreo y análisis de lubricantes

- Monitoreo de la corrosión

- Análisis de corriente del motor

- Detección de emisiones acústicas (por ejemplo, ultrasonido)

- Medición y análisis de vibraciones

- Termografía IR

- Tendencias de los parámetros del proceso (por ejemplo, flujos, tasas, presiones, temperaturas, etc.)

- Instrumentación de control de procesos (medición y tendencias)

- Inspección visual (mirar, escuchar y sentir).

Como puede ver, todas estas son tareas que requieren una gran cantidad de formación y experiencia. Esta es una de las principales razones por las que RCM se considera complejo.

Se llama mantenimiento centrado en la confiabilidad por una razón

Sí, el mantenimiento centrado en la confiabilidad es complicado, pero puede tener grandes beneficios si se realiza correctamente. Establecer un marco en el que las inspecciones se lleven a cabo de acuerdo con los modos de falla de un activo específico sin duda mejora la confiabilidad. Cuando la curva P-F se considera y se usa correctamente, el mantenimiento centrado en la confiabilidad está absolutamente a su alcance.

Mantenimiento y reparación de equipos

- Decodificación del software de mantenimiento preventivo:qué hace y cómo usarlo

- 12 plantillas de mantenimiento y cómo usarlas

- Mantenimiento autónomo:qué es y por qué es importante

- ¿Qué es la confiabilidad y la gestión de activos?

- Simplifique el mantenimiento:utilice los sentidos y la sensibilidad

- 5 causas de fallas en el equipo (y lo que puede hacer para evitarlas)

- Códigos de falla de CMMS:¿Qué son y cómo deben usarse?

- ¿Qué es ejecutar hasta fallar y RTF siempre es malo?

- Microcontrolador PIC18:qué es y cómo usarlo

- ¿Qué es un designador de referencia y cómo lo usamos en ensamblaje?

- ¿Qué es la acumulación de mantenimiento? ¿Cómo superarlo?