TPM con RCM forma una combinación poderosa

Dos filosofías complementarias forman una combinación poderosa para cambiar la cultura organizacional y establecer un proceso de mejora continua. El enfoque de Mantenimiento Productivo Total (TPM), basado en las personas y los procesos, transforma la cultura y la forma en que vemos nuestros activos.

El enfoque de mantenimiento centrado en la confiabilidad (RCM) puede resultar abrumador, aunque establece una base sólida para una estrategia de mantenimiento. Individualmente, ambos han sido enfoques monumentales para la excelencia en el mantenimiento, pero se ha demostrado que cuando se combinan reducen el tiempo de inactividad y aumentan la productividad.

SKF ha tomado la decisión de cambiar la forma en que ve sus activos. Nuestros activos, como el suyo, son invaluables. ¿Podría ser tan simple como tomar la decisión de cambiar?

Filosofías complementarias

Al respaldar el proceso de TPM, en particular los pilares de Mantenimiento Planificado y Mantenimiento Autónomo, la metodología RCM solidificará aún más la base de la gestión de mantenimiento y facilitará la mejora continua.

Puede obtener de manera concluyente un programa de mantenimiento basado en los objetivos comerciales generales de la organización. Lo que todos debemos entender primero es que antes de que alguien vaya a alguna parte (es decir, producción y mantenimiento de "clase mundial") o haga algo (es decir, "trabajar de manera más inteligente en lugar de más duro"), se debe tomar una decisión en todos los niveles de la organización para cambiar.

SKF aprendió esto de primera mano en una de nuestras fábricas de la División Automotriz en Sudamérica. En un mercado altamente competitivo, esta fábrica tuvo dificultades para obtener la ventaja competitiva con el comportamiento tradicional en cuanto a producción y mantenimiento.

Cuando se enfrentaron al cierre que se avecinaba en los próximos años, decidieron hacer un cambio. Para permanecer abierta y salvar noblemente muchos trabajos en el proceso, esta fábrica eligió a TPM como catalizador del cambio.

Algún tiempo después, SKF adoptó esta filosofía como una de sus formas de construir una base para la excelencia en la fabricación de clase mundial.

Desde que adoptó TPM, SKF comenzó a darse cuenta del ingrediente que faltaba:el pensamiento de confiabilidad. Al principio se pensó que la adaptación era RCM, pero luego se descubrió que era más hábil para utilizar el proceso SKF SRCM.

¿Por qué? RCM es particularmente útil y factible para el mantenimiento de instalaciones idénticas (como aviones), pero dado el contexto operativo y la capacidad de mantenimiento de nuestros activos, no fue el caso.

Otro problema fue que se requiere un cierto nivel de madurez de mantenimiento para garantizar datos de activos precisos y completos. Era difícil calibrar y asegurar que todos estuvieran en niveles equivalentes. Sobre la base de la irregularidad de los activos y la madurez indeterminada del mantenimiento, SKF eligió SKF SRCM.

SKF SRCM es un proceso de revisión de la estrategia de mantenimiento que proporciona prácticamente los mismos resultados que el RCM clásico, pero utiliza un proceso eficiente para definir las necesidades y concentrar los esfuerzos adecuados en equipos, funciones y sistemas críticos y no críticos.

Se han integrado tanto TPM como SKF SRCM, y desde entonces se ha rediseñado el pilar de mantenimiento planificado de TPM. Los impactos no solo afectan al pilar de mantenimiento planificado, sino que tienen un efecto en cascada en todos los pilares que SKF ha decidido implementar.

Los pilares elegidos, sin ningún orden en particular, son Mejora Focalizada, Capacitación y Educación, Mantenimiento Planificado y Mantenimiento Autónomo con una base de 5-S.

Mantenimiento productivo total

TPM, una filosofía japonesa utilizada en muchas facetas de la industria, busca aumentar la productividad eliminando cualquier desperdicio de esfuerzo. TPM es atractivo para muchas industrias diferentes, pero ha demostrado ser bueno en la fabricación en línea y por lotes.

La idea comenzó en 1951 cuando se introdujo el mantenimiento preventivo en Japón desde EE. UU. Nippondenso, parte de Toyota, fue la primera empresa en Japón en introducir el mantenimiento preventivo en toda la planta en 1960. (5)

Después de que se hicieron algunas realizaciones, la carga de trabajo fue demasiado para el mantenimiento. Se implementó una relación de mantenimiento compartida entre operadores y mantenimiento denominada mantenimiento planificado y autónomo.

Desde entonces, esto se ha convertido en los ocho pilares que conocemos comúnmente hoy en día como Kobetsu Kaizen, mantenimiento autónomo, mantenimiento planificado, capacitación y educación, administración temprana de equipos, seguridad, higiene y medio ambiente, mantenimiento de calidad y TPM en la oficina.

Muchas organizaciones diferentes alteran el TPM y lo hacen exclusivo para las filosofías de su empresa; sin embargo, el concepto y las progresiones internas siguen siendo prácticamente los mismos.

Mantenimiento centrado en la confiabilidad

RCM se puede explicar brevemente como un proceso estructurado, desarrollado originalmente en la industria de las aerolíneas, para determinar las estrategias de mantenimiento de equipos requeridas para cualquier activo físico a fin de garantizar que continúe cumpliendo con las funciones previstas en su contexto operativo actual.

Los activos se descomponen, se analizan y describen exhaustivamente, se realizan análisis de modos y efectos de falla (FMEA) para los componentes más críticos, y se (re) definen cuidadosamente la organización y los procesos de mantenimiento. (1)

Para hacer una declaración austera, RCM se derivó de un proceso para ayudar a evitar que los aviones caigan del cielo y hacer que las plantas de energía nuclear sean el próximo desastre similar a Chernobyl.

RCM se desarrolló en la industria de la aviación comercial de EE. UU. A fines de la década de 1960. Luego, el Departamento de Defensa de Estados Unidos adoptó RCM en la década de 1970. El RCM fue identificado por el Instituto de Investigación de Energía Eléctrica de EE. UU. (EPRI) en 1984 como un candidato para su aplicación en plantas de energía nuclear. Además, el EPRI patrocinó tres aplicaciones piloto de 1985 a 1987; todos fueron estudios de un solo sistema que se iniciaron.

Para aclarar más qué es y qué no es RCM, se desarrolló un estándar de la Sociedad de Ingenieros Automotrices conocido como SAE JA10112 y se puede encontrar en www.SAE.org. Esta norma proporciona un criterio de evaluación para eliminar cualquier pregunta sobre si el llamado proceso RCM es fiel a sus raíces para garantizar que el activo continúe cumpliendo con las funciones previstas en su contexto operativo actual.

Los siete criterios simplificados son los siguientes:

- ¿Cuáles son las funciones y el contexto operativo?

- ¿Cómo puede fallar en lograr estas funciones?

- ¿Qué hace que una falla en una función se convierta en realidad?

- ¿Cuál es el resultado de este verdadero fracaso?

- ¿Cuál es el resultado del resultado y su significado definido?

- ¿Qué se debe hacer para eliminar las fallas?

- ¿Qué se debe hacer si no se puede eliminar la falla?

Primeros pasos primero

SKF decidió hacer un cambio y eligió un vehículo. Luego modificamos ese vehículo para satisfacer nuestras necesidades y abordar la cultura. TPM simple y SKF SRCM fueron los métodos patrocinados. Estos dos métodos, cuando se combinan, solo serían el punto de partida para la excelencia en la fabricación de clase mundial.

Muchas otras áreas, como Six Sigma, eficiencia energética, etc., deben integrarse y todas deben estar bien equilibradas entre sí. Las razones de propiedad restringen parte del contenido de cómo, pero si se enfoca solo en el pilar de mantenimiento planificado de TPM, los puntos principales se pueden resaltar y transmitir.

Este cambio no solo era necesario en la planta de fabricación, sino también para el equipo de gestión. SKF necesitaba abrir los ojos para ver de una manera diferente. La evaluación comparativa fue la primera métrica clave.

Evaluar nuestro desempeño frente a otras industrias manufactureras en todo el mundo fue vital. SKF tenía focos de “mejores prácticas” internamente, pero sería más poderoso comparar organizaciones externas. Ayudaría a llevar a casa la necesidad de un cambio.

Cinco formas clave de mejora de SKF

Las visitas a empresas como Bosch, Tetra Pak, Fiat y Unilever (entre otras) sirvieron de base para crear un análisis de brechas para medir con precisión nuestra situación actual en comparación con la visión de SKF. El análisis de brechas y el análisis de necesidades del cliente SKF (CNA) son las herramientas que se utilizan. SKF necesitaba medir la madurez de la producción y el mantenimiento.

Estas herramientas son lo suficientemente fáciles para transmitir información entre las instalaciones de fabricación individuales de todo el mundo a una ubicación centralizada. Los análisis de brechas y la CNA son un esfuerzo continuo que generalmente se lleva a cabo con una frecuencia anual para verificar el progreso y abordar las áreas débiles.

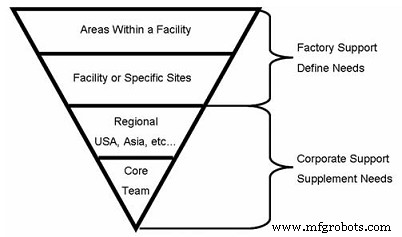

La estructura organizativa era muy necesaria. ¿Por qué? En una organización global, no es práctico tener un grupo grande o pequeño ubicado en el centro para realizar un cambio global.

Ha sido necesario un tiempo para configurar la estructura organizativa más adecuada. Por lo general, no existe una forma correcta o incorrecta, pero ciertamente hay subproductos de una estructura organizacional deficiente.

Un enfoque de abajo hacia arriba era la forma preferida. SKF ha descubierto que debe cambiar constantemente para abordar nuevos problemas y promover mejoras continuas. El siguiente diagrama muestra el enfoque de abajo hacia arriba y dónde se alineó el apoyo para la mejora continua.

Figura 1. Enfoque de arriba hacia abajo para la estructura organizativa .

La consultoría es un área clave que sigue marcando la diferencia. Cuando SKF no tiene los recursos o la disponibilidad interna, debe complementarse. Hemos recurrido a consultores de TPM, así como a otros expertos en contenido, para que brinden asistencia a SKF con el fin de transformarse globalmente.

Debido a la naturaleza de los consultores, sus entregables coinciden precisamente con las necesidades de la organización. Los consultores de buena calidad son imprescindibles para que SKF comprenda mejor su situación actual y obtenga una ventaja competitiva sobre hacia dónde se dirige la oposición.

Business Process Management (BPM) es algo que ha surgido recientemente en el contexto de los sistemas BPM. Los sistemas BPM permiten tanto a la gerencia como a los ingenieros analizar y medir la efectividad de los procesos comerciales.

Utilizando un sistema BPM rudimentario, la División Industrial y la División de Servicios de SKF unieron fuerzas y superpusieron la Optimización de la eficiencia de los activos (AEO) mediante el proceso SKF SRCM y el pilar de mantenimiento planificado de TPM. Se identificaron seis características fundamentales en el contexto del mantenimiento planificado:

- Evaluar la etapa actual (KPI y alineación de objetivos comerciales)

- Reparar activos y mejorar puntos débiles

- Organizar el sistema de gestión de mantenimiento informático (CMMS)

- Desarrollar una estrategia de mantenimiento

- Implementar una estrategia de mantenimiento

- Evaluar y mantener la estrategia de mantenimiento

La última área clave que SKF pudo explotar es cómo y cuándo utilizar qué tecnologías y técnicas. Los servicios de gestión de activos de SKF trabajan en estrecha colaboración para prescribir el medicamento adecuado para un diagnóstico preciso. Esto es, por supuesto, en el contexto de la gestión de mantenimiento. Está bien demostrado que obtener una victoria rápida es solo eso:una victoria rápida y corta.

Parte del proceso de toma de decisiones, como se discutió anteriormente, es decidir si las mejoras sostenidas a lo largo del tiempo son apropiadas o si es más astuto obtener algunas victorias rápidas para ganar impulso. SKF eligió mejoras sostenidas a lo largo del tiempo.

En conclusión, es bastante sencillo decidir hacer cualquier cosa. Seguir adelante y mejorar continuamente es lo que la mayoría no logra. Establecer sistemas y procesos y ponerlos en práctica es lo más importante para la mejora continua.

¿Podría ser tan simple como tomar la decisión de cambiar? La respuesta, en mi opinión, es no; es lo que es el contenido y lo que hacemos. No es de lo que simplemente hablamos, sino de acciones. Esto es lo que se necesita para lograr la visión general.

SKF sigue obteniendo resultados como la reducción del tiempo de inactividad, la mejora del rendimiento, el aumento de la eficiencia y la satisfacción de los empleados gracias a esta decisión. Además, la elección es suya. ¿Qué vas a decidir?

Referencias

- Glosario de Aptitude Exchange www.aptitudexchange.com

- Publicado en agosto de 1999. Criterios de evaluación para procesos de mantenimiento centrado en la confiabilidad (RCM), SAE JA 1011. www.sae.org

- Nowlan FS, Heap HF ,. 1978. Mantenimiento centrado en la confiabilidad, Servicio Nacional de Información Técnica, Departamento de Comercio de EE. UU., Springfield, Va.

- Roberts J. 1997. "Mantenimiento Productivo Total (TPM)", Departamento de Tecnología Industrial y de Ingeniería de Texas A&M University-Commerce; La interfaz tecnológica. http://et.nmsu.edu/~etti/fall97/manufacture/tpm2.html

- Venkatesh J. revisado el 28 de octubre de 2007. Introducción al mantenimiento productivo total (TPM) http://www.plantmaintenance.com/articles/tpm_intro.shtml

Mantenimiento y reparación de equipos

- 5 formas de reducir el uso de energía con un buen mantenimiento

- Implementación de mantenimiento predictivo con la ayuda de mantenimiento preventivo

- Minimice el desperdicio con un flujo de trabajo fluido

- Aumente el tiempo de actividad con el mantenimiento adecuado de la banda

- Formularios de mantenimiento de generadores de turbinas de consolidación

- SKF firma un contrato de mantenimiento con Valero Energy

- Por qué las iniciativas de TPM a veces fallan

- Luminant renueva el acuerdo de mantenimiento con Fluor

- Tratar con un personal de mantenimiento reducido

- Solución de problemas de mantenimiento con la colaboración móvil

- 5 consejos para mantenerse al día con el mantenimiento de dispositivos electrónicos