Implementación del mantenimiento productivo total con la ayuda de un CMMS

¿Quién no estaría orgulloso de un equipo de mantenimiento que no experimenta accidentes y no tiene fallas inesperadas en la máquina?

Es algo que parece irrazonable, pero es el objetivo final de cualquier organización que decida implementar el Mantenimiento Productivo Total . .

Dado que este enfoque proactivo de mantenimiento puede tardar años en implementarse por completo, debe asegurarse de estar al tanto de lo que le espera y qué herramientas pueden hacer que esta transición sea más fluida. Una de esas herramientas es un sistema de gestión de mantenimiento computarizado (CMMS), ya que muchas de sus características estándar se adaptan bien a los requisitos de TPM.

Si desea obtener más información sobre la metodología TPM en general, así como sobre cómo implementarla en su organización con la ayuda de un CMMS moderno, ha venido al lugar correcto.

Si aún no sabe qué es un CMMS, consulte nuestra guía ¿Qué es un sistema CMMS y cómo funciona?

¿Qué es el mantenimiento productivo total (TPM)?

El Mantenimiento Productivo Total es un sistema de mantenimiento de activos proactivo que se enfoca en mantener el equipo de una organización en condiciones óptimas de trabajo, aumentar la disponibilidad del equipo y evitar fallas y demoras en los procesos centrales.

A diferencia de otras estrategias de mantenimiento, con TPM, los operadores de la máquina están involucrados en el proceso de mantenimiento de los equipos que operan. El TPM es aplicable en varias industrias, pero se usa más comúnmente en el sector de fabricación, principalmente debido a su enfoque radical y único para el mantenimiento de equipos.

Un factor que hace que TPM sea particularmente relevante para los procesos de fabricación es la Efectividad general del equipo . Busca determinar el porcentaje de tiempo de producción planificado que es productivo. Su objetivo es realizar un seguimiento de la progresión hacia una "producción perfecta" con puntuaciones que van desde un 40% para sistemas ineficientes hasta un 100% para una producción perfecta.

¿Cuáles son los objetivos de TPM?

El concepto detrás de TPM está orientado a lograr ciertos objetivos que incluyen:

- Un enfoque proactivo y de "manos a la obra" para el mantenimiento con la responsabilidad compartida del cuidado del equipo.

- El personal de todos los niveles de la empresa participa en el proceso de mantenimiento, lo que aumenta el tiempo de actividad.

- Lograr cero defectos en el equipo y cero tiempo de inactividad.

- Lograr niveles cero de accidentes y crear un entorno de trabajo más seguro.

- Evitar desperdicios en el proceso de producción.

- Mejorar la calidad del producto final.

¿Cuáles son las ventajas de TPM?

Al difuminar la distinción tradicional entre equipos de producción y mantenimiento, las empresas que emplean TPM pueden obtener los siguientes beneficios:

- Los operadores están autorizados a mantener sus máquinas, lo que les da un sentido de "propiedad".

- Los problemas menores de mantenimiento se notan y se rectifican más rápido, sin esperar la atención de los técnicos de mantenimiento.

- En general, mejoró la productividad mediante menos averías y paradas.

- Mejora de la calidad del producto y posterior satisfacción del cliente.

- Reducción del costo de fabricación.

- Reducción del número de accidentes en el proceso de trabajo.

La anatomía del mantenimiento productivo total

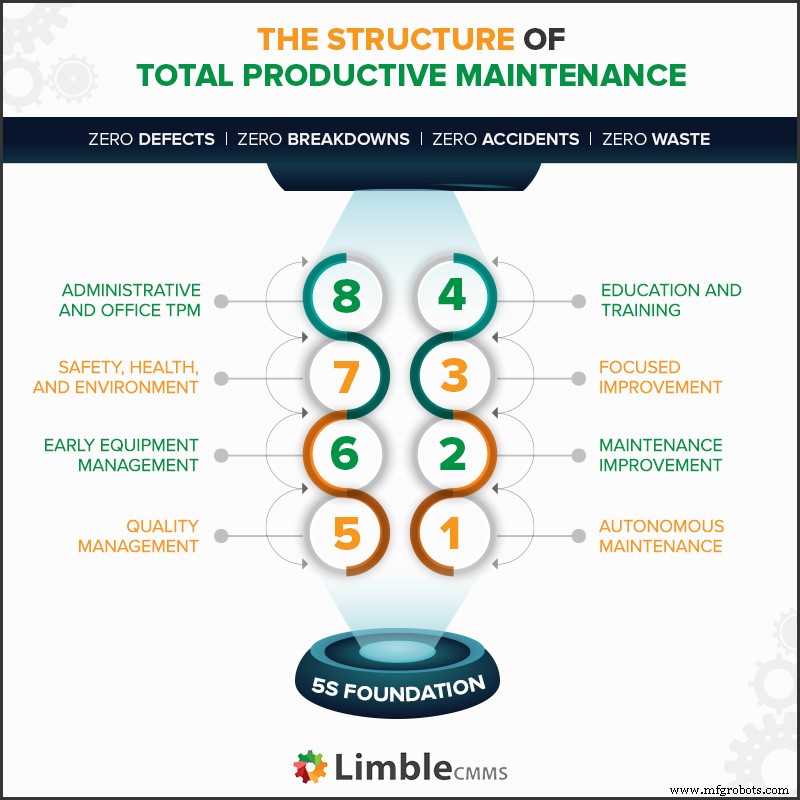

TPM consta de metodología 5S que sirve de base y 8 pilares , cada uno de los cuales describe un tipo de actividad que debe implementarse y usarse para lograr los objetivos de TPM que discutimos anteriormente.

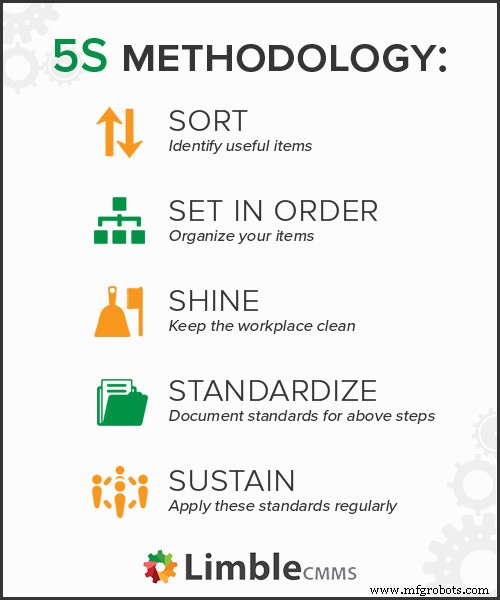

5S:el significado de "S"

La implementación del mantenimiento productivo total comienza con la creación de una base sólida (lea el entorno de trabajo) sobre la que pueda construir. Esa base se logra empleando la metodología 5S.

El objetivo de las 5S es garantizar que el entorno de trabajo esté limpio y organizado de manera adecuada mediante la definición de los procedimientos para usar el equipo en el mismo.

Cada "S" en 5S significa:

- Ordenar - Identificar elementos útiles y eliminar aquellos que no sean necesarios. Facilita el trabajo al eliminar obstáculos y reducir el riesgo de molestias por elementos no deseados.

- Establecer en orden - Organizar nuevo espacio y elementos restantes. Las herramientas, el equipo y otros recursos están bien organizados y muy cerca cuando se necesitan.

- Brillo - Limpiar e inspeccionar el lugar de trabajo. El área de trabajo es más segura, más agradable para trabajar y el equipo está mejor conservado.

- Estandarizar - Documentar los estándares para los pasos anteriores. Establezca coherencia y conviértalo en parte de la rutina diaria.

- Sostener - Aplicar estándares con regularidad. Realice auditorías, capacitación y disciplina con regularidad y sea receptivo a los comentarios y sugerencias para mejorar.

Pilares del mantenimiento productivo total

Hay ocho pilares de TPM que se centran en procedimientos proactivos y preventivos para mejorar la disponibilidad de los equipos.

Pilar n. ° 1:mantenimiento autónomo (AM)

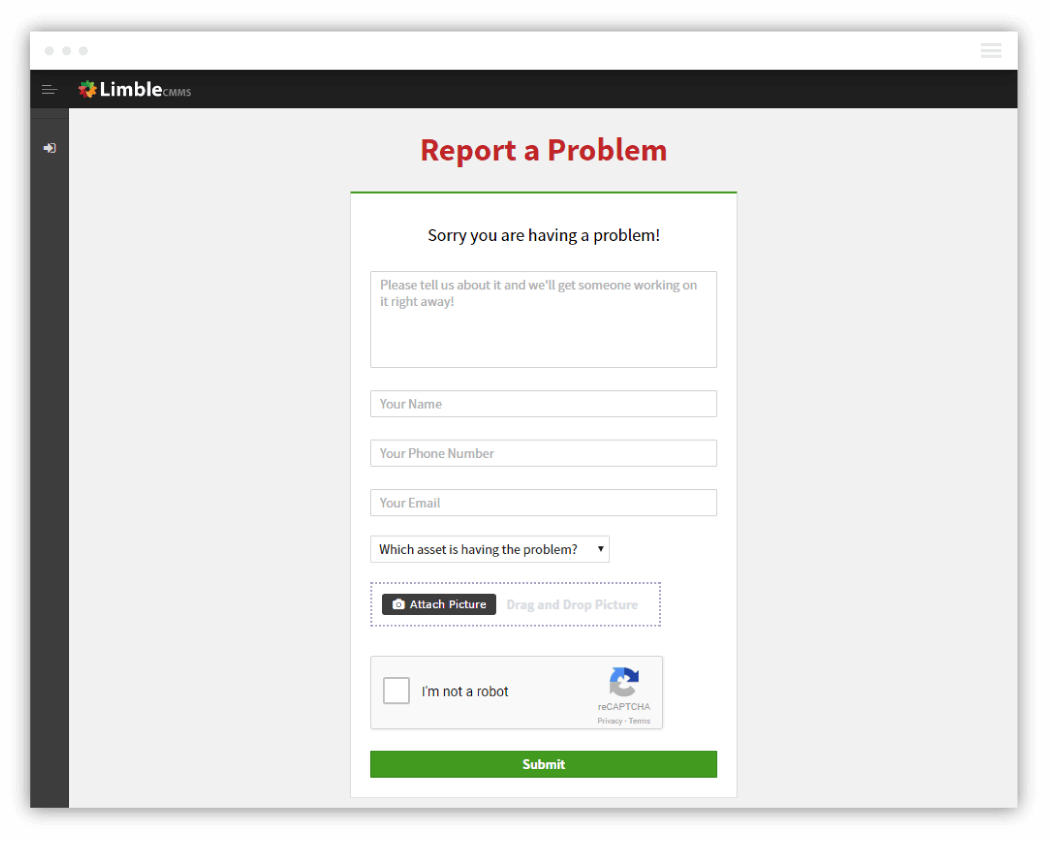

El primer pilar de TPM es el mantenimiento autónomo. Implica el traspaso de la responsabilidad de las actividades básicas de mantenimiento del personal de mantenimiento a los operadores de la máquina . Tales tareas incluyen acciones como inspección, limpieza, lubricación, etc. Sin embargo, cuando los operadores de la máquina encuentran problemas más allá de sus capacidades, todo lo que necesitan hacer es crear una orden de trabajo para la atención del equipo de mantenimiento.

Qué pretende lograr el mantenimiento autónomo

Al hacer que los operadores de las máquinas sean responsables del mantenimiento diario de sus equipos, Autonomous Maintenance libera a los técnicos de mantenimiento de estar ocupados con actividades menos críticas. Por lo tanto, les da a estos técnicos tiempo para concentrarse en reparaciones técnicas más exigentes.

Un procedimiento de AM bien implementado dará como resultado una detección más rápida de fallas, menos tiempo de inactividad del equipo y una mejor participación de los empleados .

Cómo CMMS puede ayudar al mantenimiento autónomo

Cuando se utiliza AM con un sistema de gestión de mantenimiento computarizado ( CMMS ), las organizaciones pueden ver resultados significativos en varias áreas, entre las que se incluyen:

Registro de actividad: Por un lado, los gerentes probablemente puedan relacionarse con el desafío de lograr que los operadores de máquinas realicen tareas de TPM. Normalmente, los operadores prefieren trabajar con las máquinas y terminar con ellas. Sin embargo, con CMMS, es fácil monitorear el proceso de manera efectiva y ver quién hizo qué o quién no.

Al permitir que los operadores conozcan y registren sus tareas diarias de TPM con una capacitación mínima y con poca o ninguna alteración en su flujo de trabajo diario, los operadores están mejor motivados para usarlo, lo que hace que la transición a TPM sea mucho más fácil.

Gestión de órdenes de trabajo: Al usar este módulo en CMMS, los operadores pueden generar rápidamente órdenes de trabajo para informar fallas en la máquina que no pueden manejar por sí mismos.

Pilar n. ° 2:mejora del mantenimiento (MI)

Con la mejora del mantenimiento, las organizaciones que aún dependen en gran medida del mantenimiento reactivo pueden comenzar la transición al mantenimiento planificado .

Esta transición ocurre en etapas, pero comienza con la determinación de qué activos se colocarán en un programa de mantenimiento planificado. La empresa puede decidir comenzar con un puñado de equipos y luego agregar otros a medida que avanza el tiempo. Después de eso, su enfoque se centra en restaurar / mejorar los activos y crear una lista de tareas de mantenimiento regulares para cada pieza de equipo.

Qué pretende lograr

Desarrollar planes de mantenimiento proactivos y planificados que mejorarán la confiabilidad de las máquinas.

Dado que el mantenimiento ahora está planificado, la empresa comienza a cosechar los beneficios de menores costos de mantenimiento (a través de activos mejor mantenidos), menor costo de piezas críticas (a través del uso práctico de piezas) y menores costos de mano de obra (a través de menos horas extra).

Cómo puede ayudar CMMS con la mejora del mantenimiento

Uso de datos del equipo: Una de las ventajas más importantes de CMMS es su capacidad para capturar el historial de reparaciones. Esta característica no tiene precio en este momento y, al consultar el historial del equipo, los técnicos de mantenimiento están en una mejor posición para diagnosticar cada activo antes de que la restauración o mejora pueda ocurrir con precisión.

Implemente una estrategia de mantenimiento proactivo: Entre otras cosas, el mantenimiento proactivo requiere una planificación en profundidad, y todo puede parecer desconcertante para una organización que ha dependido en gran medida del mantenimiento reactivo en el pasado. Afortunadamente, CMMS vuelve a brillar aquí, ya que hace que sea extremadamente fácil organizar y programar cada paso de un plan de mantenimiento proactivo.

Pilar n. ° 3:mejora focalizada (FI)

Hay seis pérdidas significativas que se encuentran comúnmente en el proceso de fabricación, y Focused Improvement busca identificarlas y eliminarlas. Al hacer eso, la organización puede mejorar la calidad, la velocidad y la eficiencia en sus operaciones y aumentar la OEE.

Qué pretende lograr

FI crea un entorno propicio para la creación de equipos de múltiples talentos dentro de la empresa que se unen para desarrollar un sistema que logre mejoras regulares y sostenibles en la operación de los equipos. Prácticamente, garantiza pérdidas mínimas dentro del proceso de producción.

Cómo puede ayudar CMMS con una mejora enfocada

Análisis de datos: Sería problemático (o casi imposible) capturar con precisión qué activos están experimentando el mayor tiempo de inactividad sin utilizar el rastro de datos históricos disponible en un CMMS. Al usar CMMS, uno puede identificar mejor los contratiempos en el proceso y desplegar rápidamente nuevas estrategias para eliminar pérdidas futuras.

Pilar n.º 4:educación y formación (ET)

TPM es un enfoque único para el mantenimiento debido a su énfasis en que todos los trabajadores tengan la capacidad esencial para realizar inspecciones y tareas menores de mantenimiento preventivo. Por lo tanto, todos deben recibir la capacitación necesaria para garantizar el éxito de TPM.

Se debe hacer hincapié en que los empleados sepan no solo el "cómo" sino también el "por qué" para adoptar el Mantenimiento Productivo Total. El apoyo y el compromiso de los empleados con todo el proceso es esencial para el éxito.

Tome el pilar de mantenimiento autónomo, por ejemplo. Aunque los técnicos de mantenimiento de la empresa XYZ están bien fundamentados en el funcionamiento de cada equipo, imagine lo que sucedería si no les importara transferir el conocimiento necesario a los operadores de la máquina. O lo hacen de manera desordenada y deslucida porque no ven o no comprenden el proceso. En tal caso, no solo se producirían problemas graves durante la implementación, sino que existe el riesgo de que los operadores sufran lesiones relacionadas con la máquina debido a una capacitación inadecuada.

Qué pretende lograr

La formación adecuada creará un equipo de empleados polivalentes que se sientan interesados en los activos que mantienen. Están facultados para realizar las reparaciones asignadas de manera eficaz e independiente. Con el tiempo, la organización disfrutará de los beneficios de un sistema que está lleno de "expertos" que pueden mantener el tiempo de inactividad al mínimo.

Cómo puede ayudar CMMS con la educación y la formación

Transferencia adecuada de habilidades: CMMS se puede utilizar para garantizar que los operadores manejen las máquinas de manera efectiva y segura mediante la creación de instrucciones de mantenimiento detalladas (con imágenes) paso a paso para cada equipo colocado en el programa TPM.

Pilar n. ° 5:Gestión de la calidad (QM)

El concepto detrás del mantenimiento de calidad es sencillo:mantener el equipo en perfectas condiciones para mantener una excelente calidad del producto (rendimiento).

Cada pieza de equipo nuevo se comprueba a intervalos específicos para establecer su condición de funcionamiento, garantizar una calidad de salida constante y prevenir defectos de antemano. Esto se puede hacer a través de inspecciones manuales ocasionales, usando sensores de monitoreo de condición o incluso una combinación de ambos métodos.

Qué pretende lograr

QM tiene como objetivo ofrecer una fabricación sin defectos y la eliminación del desperdicio de recursos. Para ello, identifica y corrige las posibles no conformidades en los activos que tienen un impacto directo en los bienes producidos en el proceso de fabricación. El resultado es una mayor eficiencia de producción y la satisfacción del cliente con el producto terminado.

Cómo puede ayudar CMMS con el mantenimiento de la calidad

Mantenimiento predictivo: Aunque el mantenimiento planificado tiene su lugar en mantener la calidad a través de inspecciones manuales de rutina, eso por sí solo puede no ser suficiente, ya que todavía hay demasiado margen para el error humano.

En cambio, las organizaciones pueden llevar las cosas más lejos mediante el uso de sensores de monitoreo de condición en tiempo real para detectar problemas potenciales que podrían afectar directamente la calidad del producto. Cualquiera que sea el método que elijan adoptar, un CMMS capturará y analizará adecuadamente los datos, ya sea que provengan de sensores o entrada humana.

Pilar n. ° 6:Gestión temprana de equipos (EEM)

Este pilar se centra en evitar problemas comunes en la operación de la máquina al abordar el problema en la fuente:diseño y fabricación.

En el mantenimiento temprano de equipos, el personal asignado recopila detalles sobre los problemas comunes asociados con el equipo en particular. Luego, envían esa información al fabricante o al departamento de ingeniería interno para su consideración. Esto da como resultado nuevas máquinas o componentes que se rediseñan para ser una mejora con respecto a los anteriores.

Reducir el mantenimiento reactivo en un 73,2%

Ver los resultados que disfruta Red Hawk con Limble

Lea nuestroCaso de estudio

Qué pretende lograr

EEM es uno de los mejores métodos para eliminar futuros problemas de equipos porque la retroalimentación proviene de usuarios directos. Los diseños más nuevos están mejor configurados y se pueden implementar más rápido en el proceso de fabricación, ya que habría menos problemas de arranque y parada.

Cómo puede ayudar CMMS con el mantenimiento temprano del equipo

Informes: Una vez más, las capacidades de generación de informes de CMMS son invaluables aquí. Los técnicos pueden identificar específicamente dónde están ocurriendo los problemas y los componentes que causan el problema. Después de eso, se convierte en una simple cuestión de obtener la información del software con unos pocos clics y enviarla a las partes interesadas para que las corrijan.

Pilar n. ° 7:seguridad, salud y medio ambiente (SHE)

El pilar SHE busca crear un ambiente de trabajo seguro tanto a nivel interno como en el entorno inmediato. La necesidad de seguridad es recurrente y debe permanecer en primer plano mientras se ejecutan todos los demás pilares de TPM.

La organización puede mantener a su gente y sus activos seguros a través de actividades como inspecciones frecuentes, proporcionar equipo de protección personal (EPP), etc.

Qué pretende lograr

ELLA busca un lugar de trabajo seguro, saludable y sin accidentes.

Cómo CMMS puede ayudar con la seguridad, la salud y el medio ambiente

La seguridad y la salud son importantes. Las empresas complacientes pueden verse en el extremo receptor de fuertes multas y duras sanciones. Para evitar que una organización de este tipo pueda lograrlo con CMMS en la etapa SHE de TPM, se incluyen:

Planificación de seguridad: CMMS permite a los usuarios crear planes de seguridad para proyectos y tareas específicos y, al mismo tiempo, realizar un seguimiento de los peligros incluso en varios equipos y ubicaciones.

Prueba de inspecciones: Incluso cuando no ha ocurrido ningún accidente, las agencias externas aún pueden solicitar registros de inspección de seguridad como parte de sus controles de rutina. CMMS puede generar rápidamente registros de inspecciones como prueba de cumplimiento.

Grabación de seguridad general: El software CMMS moderno permite a los usuarios almacenar y recuperar una variedad de registros relacionados con la seguridad, como MSDS, SOP, listas de verificación de seguridad mecánica y eléctrica, etc.

Pilar n. ° 8:TPM administrativo y de oficina (AO)

Los beneficios del Mantenimiento Productivo Total no se limitan al piso de la planta. Este pilar aborda el tema de los residuos en varias funciones administrativas. Ejemplos de tales funciones incluyen adquisiciones, administración de equipo de oficina y procesamiento de pedidos.

Qué pretende lograr

La mejora de las funciones administrativas puede tener un efecto directo en el proceso de fabricación. Por ejemplo, el procesamiento oportuno de pedidos puede eliminar retrasos en la producción.

AO TPM también busca abordar las pérdidas en la oficina, como la pérdida de comunicación, la avería del equipo de oficina, la pérdida de tiempo debido a un mantenimiento deficiente de registros y la baja logística.

Cómo puede ayudar CMMS con el TPM administrativo y de Office

A menudo existe una desconexión entre los trabajadores de la planta y el personal administrativo, especialmente en lo que respecta a la documentación y las adquisiciones. CMMS sirve como almacenamiento de fácil acceso para ayudar a acelerar ambos procesos.

Gestión de documentos: Los usuarios de CMMS pueden almacenar y recuperar información en segundos, sin esperar la ayuda de otra persona.

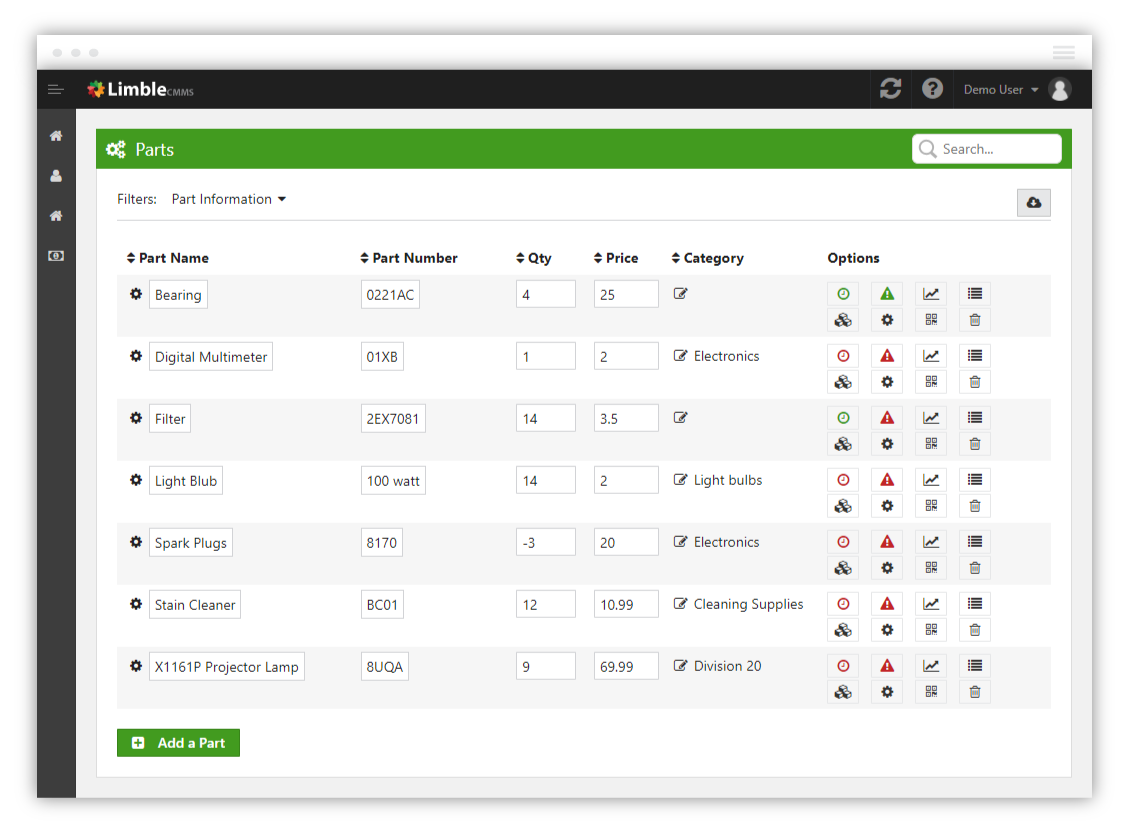

Gestión de inventario: El módulo de administración de inventario en CMMS permite a los usuarios administrar suministros y monitorear sus niveles de reorden, ya sea para la oficina o la planta.

Cómo implementar TPM en su organización

El Mantenimiento Productivo Total es un sistema que transformará la forma en que opera una organización. Ciertamente, no es una solución rápida y, según el tamaño y la complejidad de las operaciones de la empresa, puede llevar años implementarla por completo . .

Como otras herramientas de fabricación, se implementa en fases sistemáticas. A continuación se muestra un vistazo al enfoque de 12 pasos . a la implementación de TPM. Una organización puede adaptar el proceso de implementación para que se adapte a su negocio o recursos en ese momento. Por lo tanto, pueden elegir un inicio sin esfuerzo con un equipo de prueba o piloto, o pueden decidir implementar TPM con todas las máquinas dentro de una unidad, antes de expandirse gradualmente a otras unidades.

A. Etapa preparatoria

Paso n. ° 1:anuncio de TPM

Después de las deliberaciones adecuadas, la alta dirección declarará su decisión y compromiso de introducir TPM. La información llega al personal a través de reuniones departamentales, correos electrónicos, etc.

Paso 2:Lanzar el programa educativo

Comenzando con la alta gerencia, la empresa se embarcará en programas de orientación y capacitación para brindarles a sus gerentes de alto nivel una comprensión profunda de lo que pueden esperar. El resto del personal debe recibir capacitación poco después.

Paso n. ° 3:Establezca equipos organizativos de TPM

La preparación continúa con la formación de los equipos de TPM. Estos grupos serán los responsables de crear y promover los modelos organizativos deseados adecuados para esa empresa en concreto.

Paso 4:análisis y establecimiento de objetivos

Con base en la formación recibida en Mantenimiento Productivo Total y su análisis de la cultura de la empresa, los comités y la alta dirección procederán a:

- Identifique las áreas de dolor que puede abordar la metodología TPM. Los datos de CMMS ayudarán en este punto a determinar los problemas urgentes del equipo.

- Establezca principios y objetivos generales de TPM.

- Cree una política de TPM básica que traza puntos de referencia para estandarizar y guiar el proceso.

- Enumere cualquier otro objetivo proyectado.

Paso n. ° 5:cree un plan maestro detallado

Un buen punto de partida es un plan maestro de 3 años para implementar el Mantenimiento Productivo Total. Este plan documentará, entre otras cosas, cómo hacer qué y en qué momento introducir cada uno de los ocho pilares de TPM.

Este plan incluirá todos los detalles necesarios para la implementación de TPM. También debe cubrir problemas y desafíos únicos bajo los cuales opera la organización. No hacer esto significa que el plan maestro no es práctico y esto podría causar serios contratiempos desde el principio.

B. Etapa inicial

Paso n. ° 6:Inicie su programa de mantenimiento productivo total

En esta etapa, la organización inicia oficialmente su programa TPM. Este paso significa el compromiso de la empresa con este nuevo sistema y se publicita ampliamente a todas las partes interesadas:clientes, proveedores, contratistas, afiliados y todas las demás partes interesadas.

C. Etapa de ejecución

La empresa puede comenzar a introducir los ocho pilares del Mantenimiento Productivo Total en el orden que les funcione.

Paso 7:Implementar la mejora de mantenimiento

El objetivo aquí es restaurar varios equipos a su condición operativa principal y establecer un programa de mantenimiento planificado antes de entregárselo a los operadores. Esto incluirá activos nuevos y antiguos.

El equipo de mantenimiento deberá:

- Limpiar y preparar el equipo.

- Use CMMS para analizar el historial de fallas, luego diagnostique y mejore cada activo.

- Establezca un plan de mantenimiento preventivo / predictivo fácil de entender.

Paso 8:Implementar el mantenimiento autónomo

Antes de que se lleve a cabo cualquier capacitación o transferencia de responsabilidades de los técnicos de mantenimiento a los operadores de la máquina, es vital determinar con precisión qué tareas rutinarias los operadores pueden manejar de manera efectiva sin interrumpir su flujo de trabajo. Además, el equipo de mantenimiento aún debe verificar el equipo a intervalos regulares y no dejar los activos completamente a la discreción de los operadores.

Una vez que se haya resuelto, puede comenzar la capacitación de los operadores. A los operadores se les debe enseñar lo siguiente y someterse a pruebas exhaustivas para garantizar que puedan:

- Identificar y realizar las inspecciones necesarias.

- Acceda a los puntos de lubricación lubricando la máquina de forma segura y correcta.

- Detecte e informe cualquier anomalía e ingrese la información necesaria en el CMMS.

Es una buena práctica crear listas de verificación de mantenimiento simples que los operadores puedan usar en el mantenimiento autónomo. Las ayudas visuales, los diagramas y los gráficos colocados en o cerca del equipo servirán como recordatorios visuales y ayudarán a reducir los errores. Por ejemplo, este es un dibujo simple en color de una amoladora de equipo de rueda abrasiva con una lista de verificación fácil de seguir. También se puede adaptar para otras máquinas.

Paso 9:Implementar el pilar de seguridad, salud y medio ambiente

No se puede dejar de enfatizar la importancia de la seguridad. SHE es relevante en todos los pilares de TPM, y la gerencia debe crear un entorno propicio que fomente y, si es posible, recompense cero accidentes.

Paso 10:Implementar el mantenimiento de la calidad

Al igual que en el pilar SHE, el mantenimiento de la calidad se aplica en todas las áreas de la organización y la implementación del Mantenimiento Productivo Total. No tiene mucho sentido intentar implementar TPM si la calidad se considera poco importante.

Durante este paso, todas las partes deben adoptar normas establecidas destinadas a reducir los defectos de calidad en el proceso de producción, por lo que es crucial ser proactivo en el mantenimiento de la calidad. Busque crear condiciones que no generen defectos en primer lugar y trabaje continuamente para mejorar esas condiciones.

Algunas formas de lograr esto son a través de auditorías frecuentes, inspecciones manuales de activos y mediante el uso de sensores de monitoreo de condición.

Paso 11:Implementar Office TPM

Al estudiar los procesos en el brazo administrativo de la empresa, cualquier fuente de pérdida se detecta fácilmente. El siguiente paso es crear un plan detallado para detener estas áreas de ineficiencia y desperdicio. Algunas áreas comunes donde las oficinas experimentan la mayor pérdida incluyen el uso de energía y el desperdicio de papel.

Todo el equipo de oficina debe capturarse y asignarse a personal específico para su seguimiento y mantenimiento.

D. Etapa de establecimiento

Paso 12:mejora continua

En esta etapa, la implementación del Mantenimiento Productivo Total está completa, pero siempre hay margen de mejora. La organización deberá llevar a cabo auditorías de rutina de cada departamento sin dejar de apuntar a un mayor rendimiento general.

Conclusión

TPM es un sistema probado que funciona ya sea en plantas de fabricación, mantenimiento de edificios, mantenimiento de flotas, construcción o la industria de servicios.

Si bien aporta muchos beneficios, el mantenimiento productivo total requiere una estrategia minuciosa y mucho compromiso, ya que su implementación completa puede llevar años. Un enfoque a medias no servirá.

La buena noticia es que las organizaciones que lo implementan con éxito a menudo se convierten en líderes en sus respectivos nichos.

Antes de comenzar a realizar cambios en su departamento de mantenimiento, debe asegurarse de que sus operaciones y procedimientos básicos de mantenimiento estén bien establecidos, definidos y controlados. Si necesita ayuda con eso, charlemos y vea si podemos ayudarlo.

2 comentarios

-

Rakesh Bagle 11 de mayo de 2020 a las 10:23 p. M.

Bien explicado sobre TPM y TPM 8 Piller

Responder -

Naveen Kumar 21 de mayo de 2020, 9:37 p. M.

Buen artículo.

Responder

Debe leerlo para los ingenieros de mantenimiento.

Mantenimiento y reparación de equipos

- ¿Cuál es la cura para el mantenimiento no planificado?

- Implementación de mantenimiento predictivo con la ayuda de mantenimiento preventivo

- Cómo implementar el mantenimiento productivo total

- Vodcast:Introducción al mantenimiento productivo total

- Unilever expande el programa de Mantenimiento Productivo Total con la ayuda de Informance

- La limpieza de primavera es muy sencilla con la ayuda de los estándares

- Cómo justificar el costo de un CMMS

- Amplíe la funcionalidad de su CMMS con nuestra API

- La batalla por la eficiencia:papel contra CMMS

- Siete consejos de mantenimiento de activos con software CMMS

- Mantenimiento Productivo Total:¿una palanca de desempeño?