Proceso directo de fundición de mineral de hierro para la fabricación de hierro

Proceso de fundición directa de mineral de hierro para la fabricación de hierro

El proceso de fundición directa de mineral de hierro (DIOS) es un proceso de reducción de fundición para la producción de metal caliente (hierro líquido). Es un proceso de dos etapas que se ha desarrollado en Japón. Utiliza carbón no coquizable en forma de polvo o gránulos para fundir finos de mineral de hierro en hierro líquido (metal caliente) y, por lo tanto, no hay necesidad de una planta de hornos de coque y una planta de sinterización. Los finos de mineral se reducen previamente en un horno de lecho fluidizado y se cargan en el horno de reducción de fundición junto con el carbón no coquizable y los fundentes. Se inyecta oxígeno en el horno de reducción de fundición.

Las dos etapas del proceso DIOS consisten en (i) la reducción previa del mineral de hierro en el horno de reducción preliminar (PRF) y (ii) la reducción final y la fusión en el horno de reducción de fundición (SRF). La reducción previa del mineral se lleva a cabo en dos pasos utilizando los gases de escape del SRF. Cada uno de los pasos utiliza un reactor de lecho fluidizado que está diseñado como un horno vertical.

El desarrollo del proceso DIOS comenzó en 1988 en Japón como un proyecto de investigación conjunto entre ocho empresas de fabricación de hierro que, antes de 1988, habían estado estudiando individualmente el proceso de fundición-reducción. Este proyecto fue patrocinado por MITI, el Ministerio Japonés de Industria y Comercio Internacional. Las empresas japonesas y la Federación Japonesa del Hierro y el Acero (JISF) apoyaron activamente el desarrollo del proceso durante el período de 1988 a 1996.

El estudio de la tecnología básica necesaria para la construcción de la planta piloto se realizó durante el período de 1988 a 1990. Durante este período se establecieron las tecnologías básicas. Estas tecnologías centrales incluyen (i) un aumento en la eficiencia térmica de un SRF, (ii) la tecnología que se integrará con un PRF, (iii) la tecnología para la descarga de escoria líquida, y (iv) la ampliación de la SRF. En 1993 se construyó y puso en marcha una planta piloto con una capacidad de 500 toneladas por día basada en el concepto de proceso en la planta Keihin de NKK Corporation (ahora parte del holding JFE). Para la prueba de la planta piloto, el SRF utilizado fue un horno de oxígeno básico modificado de 250 t.

Las pruebas de la planta piloto se llevaron a cabo durante el período 1993 a 1995. Durante las pruebas de la planta piloto se confirmó la posibilidad de utilizar directamente polvo de mineral de hierro, mineral granulado y carbón. Sin embargo, durante la prueba de dos años, se obtuvieron muchas experiencias valiosas, la mayoría de ellas positivas y algunas negativas. Las experiencias negativas presenciadas durante las pruebas de la planta piloto fueron las siguientes.

- El nivel previo a la reducción era bajo, generalmente por debajo del 30 %. Esto trajo una fuerte presión sobre la SRF.

- El movimiento del mineral de hierro en el lecho fluidizado no fue uniforme y se observó un problema de adherencia en el lecho fluidizado del PRF.

Durante las pruebas de la planta piloto, se determinaron las especificaciones de los equipos necesarios. Con diversas materias primas se determinaron los equipos y especificaciones de operación para lograr una alta eficiencia térmica, como alternativa al alto horno. Además, se estableció la tecnología para el enfriamiento por agua del cuerpo del horno. Se realizó un diseño conceptual y una evaluación económica (estudio de factibilidad) para las instalaciones comerciales. Se aclararon las condiciones de las instalaciones y de las operaciones para demostrar la superioridad frente al alto horno, como se muestra en los resultados de la investigación.

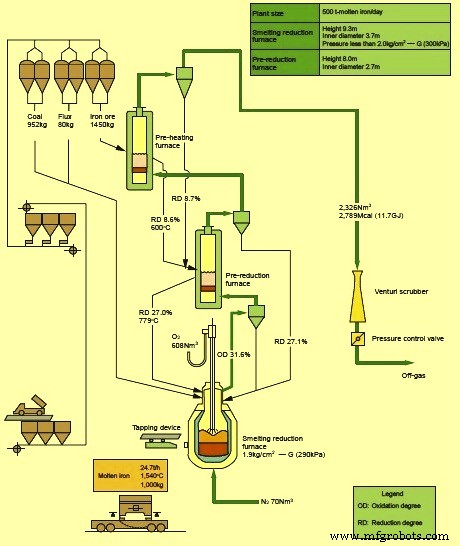

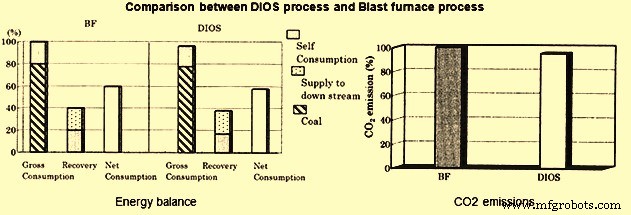

Con base en los datos del avión piloto, se llevó a cabo un estudio de factibilidad en Japón junto con los parámetros de rendimiento para una planta comercial de 6000 toneladas por día (capacidad anual de 2 millones de toneladas). El diagrama de flujo de esta planta se muestra en la Fig. 1. Cuando se compara con la producción de 2 millones de toneladas de metal caliente mediante el proceso de alto horno, se observó que (i) el costo de inversión se reduce en un 35 %, (ii) se reduce el costo de producción de metal caliente en un 19 %, (iii) el consumo de carbón está en el rango de 730 kg/tHM a 750 kg/tHM (tonelada de metal caliente) que es equivalente al del proceso de alto horno, (iv) el consumo neto de energía se reduce en 3 % a 4 %, y (v) las emisiones de CO2 en el proceso de fabricación de hierro se reducen entre un 4 % y un 5 %.

Fig. 1 Diagrama de flujo de la planta DIOS de 6000 toneladas por día

Descripción del proceso

El proceso DIOS tiene las características de (i) el mineral de hierro y los finos de carbón se pueden usar directamente, (ii) no se requiere coque y, por lo tanto, no hay restricciones sobre el tipo de carbón que se usa en el proceso, (iii) el proceso puede ser detenerse y reiniciarse fácilmente y, por lo tanto, una buena flexibilidad y (iv) la intensidad de la agitación del baño se puede optimizar para un mayor grado de poscombustión y una mejor eficiencia de transferencia de calor.

Los finos de mineral de hierro (tamaño 0-8 mm) sin sinterizar se precalientan a alrededor de 500 °C en el primer paso de la reducción previa y se reducen en aproximadamente un 5 % en el primero de los dos reactores de lecho fluidizado que funcionan en serie y luego se reducen previamente. a alrededor del 15% al 25% en el segundo reactor. Para esta reducción previa, se utilizan gases de escape limpios del SRF. La temperatura del mineral de hierro alcanza alrededor de 800 grados C durante el segundo paso de reducción previa. El mineral prerreducido se transfiere al SRF para su reducción final y fusión.

La mayor parte del carbón no coquizable (tamaño inferior a 25 mm) necesario para el proceso se carga por gravedad en el SRF. El oxígeno se inyecta en el SRF desde la parte superior para la combustión del carbón primario, así como para la poscombustión. La lanza de oxígeno está diseñada para proporcionar simultáneamente oxígeno de alta velocidad para la oxidación del carbono (golpe fuerte) y oxígeno de baja velocidad para la poscombustión en el francobordo (golpe suave). El monóxido de carbono (CO) generado se utiliza para reducir previamente el mineral de hierro en el PRF. La temperatura en el SRF es de alrededor de 1500 °C. Se inyecta nitrógeno en el fondo del SRF para agitar el baño.

La reducción de óxidos de hierro fundido en SRF es promovida por el carbón carbonizado que es carbón y que contiene carbono en el hierro. Existen tres capas de material dentro del SRF. Estas capas son (i) la capa superior que consiste en una mezcla de carbón y mineral parcialmente reducido, (ii) la capa intermedia que consiste en escoria fundida que contiene carbón carbonizado y mineral fundido, y (iii) la capa inferior que consiste en metal caliente. El polvo eliminado de los gases de escape del SRF y los finos eliminados de los gases que salen de los reactores de lecho fluidizado (ambos PRF) se inyectan nuevamente en el SRF. Además, una pequeña cantidad de finos de carbón, del orden de 50 kg por tonelada de producción de metal caliente, se inyecta en los gases de escape de SRF para enfriar los gases de escape. El carbono de este carbón reacciona con el CO2 de los gases de escape para dar CO, mientras que la disociación de la materia volátil del carbón proporciona CO y H2. Esta cantidad adicional de CO y H2 ayuda en la reducción previa del mineral en PRF.

El objetivo del proceso es lograr una post-combustión de alrededor del 40 % y una pre-reducción de alrededor del 20 % al 30 %. En estas condiciones, se espera que el consumo de carbón sea de alrededor de 700 kg/tHM a 800 kg/tHM dependiendo del tipo de carbón no coquizable. Normalmente, el consumo de carbón es mayor con los carbones que tienen un alto contenido de materia volátil.

El proceso DIOS opera a una presión de 1 kg/cm2 a 2 kg/cm2 y utiliza alimentación superior de carbón y mineral. Utiliza una lanza superior para la inyección de oxígeno y tiene un sistema de lecho fluidizado para la reducción previa del mineral de hierro. En el SRF, la mayor parte de la reducción ocurre en una capa de escoria espumosa. El valor calorífico del gas de exportación es de alrededor de 1000 -1100 kcal/N cum. Este gas se puede utilizar para la generación de energía.

Para que el proceso DIOS tenga éxito, hay seis elementos básicos del proceso que deben controlarse. Además, existe la necesidad de controlar la interacción entre estos seis elementos. Estos seis elementos básicos del proceso DIOS se dan a continuación.

- Grado de reducción previa:mayor es el grado de reducción previa, menor es la carga en el SRF.

- Proporción de poscombustión:la relación de poscombustión determina el grado de poscombustión de los gases en evolución en SRF. Se utiliza para la evaluación del potencial de generación de calor del SRF, y también significa el potencial reductor de los gases de escape en la etapa de pre-reducción. Prácticamente, se determina por el análisis de los gases de escape. Si la relación de poscombustión es alta, entonces el gas de escape que sale del SRF tiene más CO2 y H2O, lo que reduce su potencial como gas reductor. Se observa que con alrededor del 50 % de poscombustión y un nivel de prerreducción del 25 % al 30 %, se puede lograr una buena eficiencia de SRF. El alto valor de la post-combustión conduce a una mayor utilización del valor del combustible de CO y H2 en el propio reactor de fundición. Por lo tanto, reduce el consumo de carbón.

- Cinética de reacción:debido al soplo de oxígeno en el SRF, el tiempo que tarda el proceso en completarse es bastante corto y la cinética de reacción es importante. La tasa de producción en SRF depende de la cinética de reacción.

- Eficiencia de transferencia de calor o eficiencia energética:la eficiencia de transferencia de calor se define como la relación entre el calor utilizado efectivamente para la fundición y el calor total generado en el SRF. Para una mejor eficiencia del combustible, es necesario que el calor generado en la poscombustión se transfiera de manera efectiva a la escoria y al metal caliente para mantener las reacciones endotérmicas que tienen lugar allí y también para contrarrestar las pérdidas de calor.

- Costo de producción:para que el proceso sea competitivo, el costo de producción debe controlarse para que sea más bajo que el costo de producción de metal caliente producido por el proceso de alto horno.

- Aspectos ambientales:las emisiones del proceso deben controlarse para que ofrezca ventajas sobre la ruta del alto horno.

Parámetros de proceso y consumos específicos

Los valores típicos para los parámetros del proceso y el consumo específico se dan en la Pestaña 1.

| Tab 1 Valores típicos para parámetros de proceso y consumo específico | |||

| Sl.Núm. | Parámetro | Unidad | Valor |

| 1 | Análisis típico del carbón no coquizable | ||

| Materia volátil | % | <40 | |

| Carbono fijo | % | 60-88 | |

| Humedad | % | 4-6 | |

| Ceniza | % | 8-12 | |

| Azufre | % | <0.6 | |

| Tamaño de partículas | % | <30 | |

| 2 | Reducción previa de mineral | % | 20-30 |

| 3 | Consumo de oxígeno | N semen/tHM | Alrededor de 500 |

| 4 | Consumo de carbón | kg/tHM | 700-800 |

| 5 | Consumo de electricidad | kWh/tHM | Alrededor de 75 |

| 6 | Consumo de vapor a baja presión | kg/tHM | Alrededor de 80 |

| 7 | Gases de escape | ||

| Cantidad | N semen/tHM | Alrededor de 1800 | |

| Valor calorífico | kcal/N cum | 1000-1100 | |

| 8 | Salida de energía | Mcal/tHM | Alrededor de 1850 |

| 9 | Generación de vapor a baja presión | kg/tHM | Alrededor de 700 |

| 10 | Generación de electricidad | kWh/tHM | Alrededor de 30 |

| 11 | Composición típica de los gases de escape | ||

| H2 | % | 15 | |

| CO | % | 30 | |

| CO2 | % | 20 | |

| N2 | % | 15 | |

| H2O | % | 20 | |

La calidad típica del metal caliente producido por el proceso DIOS consiste en C- alrededor del 3,5 %, Si – menos del 0,05 %, S – menos del 0,05 % y P – 0,10 %. Tanto el metal caliente como la escoria se extraen a través de un orificio para grifo.

La comparación del proceso DIOS y el proceso BF con respecto al balance de energía y las emisiones de CO2 se muestra en la Fig. 2.

Fig. 2 Comparación entre el proceso DIOS y el proceso BF

Ventajas y limitaciones del proceso

DIOS tiene las siguientes ventajas.

- Utiliza materias primas y combustibles económicos (carbón no coquizable, polvo interno, etc.).

- El proceso elimina la necesidad de una planta de sinterización y una planta de horno de coque.

- Bajo costo de operación.

- Bajo consumo directo de energía eléctrica.

- Tiene un menor consumo de energía neta.

- Es flexible con respecto al uso de materias primas y variaciones en la tasa de producción, así como con respecto a la parada y arranque de la planta.

- Es compacto y solo necesita una pequeña inversión incremental.

- Los costes de inversión se estiman en torno al 65 % de la producción equivalente de metal caliente mediante el proceso de alto horno.

- Es estable y produce un suministro de metal caliente de alta calidad.

- Contribuye al uso efectivo de la energía del carbón.

- La fácil coproducción de energía (cogeneración) es factible.

- Tiene baja carga ambiental (bajo SOx, NOx, CO2, generación de polvo, sin fugas de gas de horno de coque).

El proceso DIOS tiene las siguientes limitaciones.

- La temperatura de golpeteo es alta. Está en el rango de 1750 °C a 1800 °C.

- El desgaste de los refractarios es alto debido a las altas temperaturas. Debido a esto, existe un alto consumo de refractario y un alto tiempo de inactividad del proceso que se necesita para el rebase.

- Debido al uso de tres reactores (2 números PRF y un número SRF) en el proceso, los controles del proceso son un poco complejos.

- Dado que el nivel de reducción previa es bajo (menos del 30 %), la carga en SRF es alta, lo que hace que la operación de SRF sea muy crítica para el éxito del proceso.

- Se carece de experiencia en la operación de una planta ampliada debido a la falta de inversión en la planta ampliada.

Proceso Midrex para reducción directa de mineral de hierro Proceso Romelt para la fabricación de hierro

Proceso de manufactura

- El proceso de sinterización de finos de mineral de hierro

- Proceso Finex para la Producción de Hierro Líquido

- Proceso HIsmelt de fabricación de hierro

- Proceso HIsarna para la fabricación de hierro

- Procesos FASTMET y FASTMELT de fabricación de hierro

- Proceso CONARC para Fabricación de Acero

- Beneficio de los minerales de hierro

- Proceso de laminado para acero

- Pellets de mineral de hierro y proceso de peletización

- Geología, Prospección y Exploración de Yacimientos de Mineral de Hierro

- Comprender el proceso de fundición del mineral de hierro