Robot industrial

Antecedentes

Los robots industriales son dispositivos mecánicos que, hasta cierto punto, replican los movimientos humanos. Se utilizan siempre que sea necesario reducir el peligro para un ser humano, proporcionar más fuerza o precisión que un humano, o cuando se requiera un funcionamiento continuo. La mayoría de los robots son estacionarios, pero algunos se mueven por el lugar de trabajo entregando materiales y suministros.

Mucha gente piensa en los robots como monstruos de tipo humanoide que se ven en las películas de ciencia ficción y fantasía. Si bien algún día podemos tener la capacidad técnica para producir una máquina de este tipo, los robots de hoy son en realidad dispositivos bastante simples. Los movimientos que damos por sentado, como recoger una moneda de la mesa, por ejemplo, son considerablemente más difíciles para un robot. Nuestro cerebro procesa miles de bits variables de datos de nuestros ojos para indicar a nuestro brazo, muñeca, mano y dedos que alcancen, agarren y levanten la moneda . Incluso la sensación táctil de la moneda actualiza constantemente nuestro cerebro para proporcionar la presión del dedo suficiente para sujetar la moneda de forma segura. Cualquier variación de posición se compensa sin esfuerzo en nuestro cerebro. Para programar fácil y económicamente un robot industrial para que realice la misma tarea, muchas de estas variables deben restringirse o eliminarse. La posición, el alcance, el peso y el agarre deben ser lo más consistentes posible para que las variaciones no provoquen la pérdida o la caída del objeto. La computadora que controla el robot debe ser programada por un técnico, para "enseñar" a la máquina a completar el movimiento. Las áreas en las que los robots se desempeñan mejor que los humanos son la precisión y la repetibilidad. Si bien algunas personas pueden levantar la moneda con movimientos similares cada vez, el robot puede realizar la operación con exactamente los mismos movimientos sin cansarse. Muchos robots pueden repetir movimientos con una precisión de unas milésimas de pulgada y funcionar las 24 horas del día. Debido a este trabajo incansable y preciso, los robots son un segmento creciente de la compra de equipos industriales. La mayoría se utilizan para operaciones repetitivas de pintura y soldadura, mientras que otros, conocidos como robots de recogida y colocación, se utilizan para levantar y colocar productos en máquinas y paquetes.

Historial

Los robots, o "robótica", son un segmento de la ciencia más amplia de la automatización. La automatización utiliza máquinas y computadoras que pueden aprender o compensar las diferentes condiciones de operación. El término robot se remonta a la palabra checa robota lo que significa trabajo obligatorio. El término apareció por primera vez en 1921 en la obra "R.U.R." (Universal Robots de Rossum) del dramaturgo checo Karel Capek. La obra describía robots humanoides que destruyeron a sus creadores humanos, muy similar a la trama de algunos thrillers modernos de ciencia ficción.

Los robots prácticos se intentaron por primera vez después del desarrollo de la computadora. A finales de la década de 1960, el Instituto de Investigación de Stanford diseñó y construyó un robot experimental llamado "SHAKEY". Usando una cámara de televisión y una computadora, esta máquina era capaz de mover y colocar bloques en pilas. General Motors financió un programa en el Instituto de Tecnología de Massachusetts a mediados de la década de 1970 para desarrollar un robot automatizado con fines de ensamblaje. Aquí, el investigador Victor Scheinman inventó el PUMA (manipulador universal programable para ensamblaje) y comenzó la entrada de robots en la industria estadounidense.

Materias primas

La mayoría de los robots están construidos con materiales comunes. Algunos robots especializados para aplicaciones de sala limpia, el programa espacial u otros proyectos de "alta tecnología" pueden utilizar metal de titanio y compuestos estructurales de fibras de carbono. El entorno operativo y la resistencia requerida son factores importantes en la selección del material.

Acero, hierro fundido y el aluminio se utiliza con mayor frecuencia para los brazos y las bases de los robots. Si el robot es móvil, generalmente lo equipan con neumáticos de goma para un funcionamiento silencioso y un agarre positivo en el piso. Los robots contienen una cantidad significativa de componentes electrónicos y cableado, y algunos son controlados por radio o láser. Los cilindros y otros mecanismos de generación de movimiento contienen aceite hidráulico o aire presurizado. Mangueras de silicona, caucho y acero inoxidable trenzado conectan estos mecanismos a sus válvulas de control. Para proteger al robot del medio ambiente, algunas áreas expuestas están cubiertas con protectores de neopreno flexible y fuelles plegables. Los motores eléctricos y los accionamientos lineales se compran a proveedores de automatización junto con el controlador o "cerebro". Los controladores están alojados en gabinetes eléctricos de acero ubicados cerca del área de trabajo del robot o transportados a bordo del propio robot.

El

proceso de fabricación

Diseño

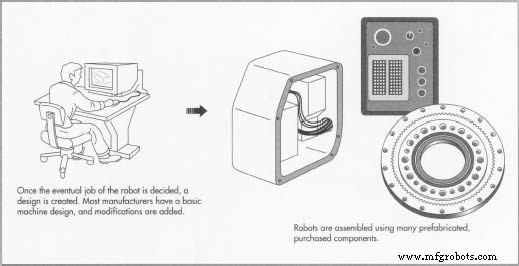

- 1 Todo robot comienza con la fase de diseño. Estos y otros factores deben tenerse en cuenta en el diseño:trabajo a realizar; velocidad de operación; ambiente de operación; materiales peligrosos involucrados; longitud de alcance; camino de viaje; variables de proceso; participación humana; capacidad del controlador; y resultado de fallas.

La mayoría de los fabricantes tienen un diseño de máquina básico al que incorporan modificaciones y accesorios para cumplir con los requisitos específicos de la aplicación.

El primer robot instalado en la industria estadounidense, este Unimate "pick-and-place" uni) first retiró las piezas de metal caliente de una máquina de fundición a presión en una planta de GM en Trenton, Nueva Jersey, en 1961. (De las colecciones del Museo Henry Ford y Greenfield Village.)

El primer robot instalado en la industria estadounidense, este Unimate "pick-and-place" uni) first retiró las piezas de metal caliente de una máquina de fundición a presión en una planta de GM en Trenton, Nueva Jersey, en 1961. (De las colecciones del Museo Henry Ford y Greenfield Village.)

Los robots, como cualquier herramienta, son tan buenos como las personas que los manejan. No pueden realizar trabajos para los que no fueron diseñados o programados. Son más eficaces cuando el sistema y los procesos generales se planifican cuidadosamente. Además, los trabajadores responsables de ellos también deben estar plenamente educados y capacitados.

En la década de 1980, General Motors Corporation gastó más de $ 40 mil millones en nuevas tecnologías, muchos cientos de millones en robots. Desafortunadamente, la compañía no gastó lo suficiente en comprender los sistemas y procesos que se suponía que iban a revolucionar los robots o en las personas que debían mantenerlos y operarlos. Se suponía que la planta de GM en Hamtramck, Michigan, sería un escaparate para la empresa. En cambio, en 1988 fue el escenario de algunos de los peores utopistas tecnológicos. Los robots en la línea a veces se pintaban entre sí en lugar de las carrocerías que pasaban; los robots ocasionalmente perdían el control y se estrellaban contra los vehículos que pasaban; se encontró un robot diseñado para instalar parabrisas rompiéndolos sistemáticamente. Una vez, cuando un robot dejó de funcionar, los técnicos no sabían cómo arreglarlo. Una llamada apresurada al fabricante trajo a un técnico al siguiente avión. Miró al robot, apretó el botón "Reset" y la máquina volvió a estar operativa.

William S. Pretzer

Fabricación

- 2 Una vez diseñado, se fabrica la base, los brazos, la columna y los soportes. La base es

generalmente pesado, para evitar que el robot se vuelque. Se fabrica mediante fundición o mediante soldadura, luego se mecaniza. Muchos fabricantes de robots utilizan robots para soldar piezas nuevas.

generalmente pesado, para evitar que el robot se vuelque. Se fabrica mediante fundición o mediante soldadura, luego se mecaniza. Muchos fabricantes de robots utilizan robots para soldar piezas nuevas. Las áreas que se acoplan con el resto del robot se mecanizan con un estrecho control dimensional para asegurar un ajuste y funcionamiento adecuados de los componentes de fijación. Asimismo, la columna principal y los brazos están construidos para encajar con precisión en el ensamblaje final.

Ensamblaje

Los robots se ensamblan utilizando una cantidad sustancial de componentes comprados, como motores eléctricos, cilindros hidráulicos, cojinetes, cableado, controladores y otras partes importantes. Un robot industrial puede contener 2000 piezas individuales y es ensamblado por equipos. Estos equipos comienzan con la base y ensamblan los componentes en el robot hasta que esté completo y listo para la prueba y el acabado.

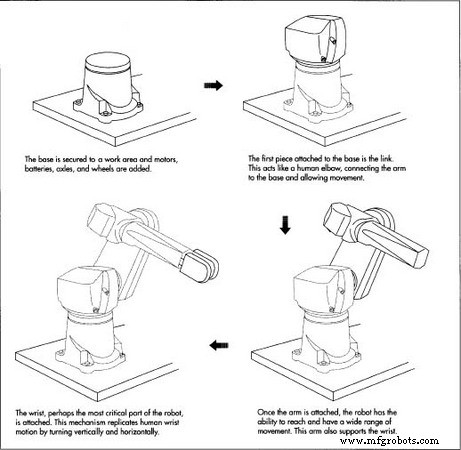

Para comenzar el proceso de ensamblaje, los robots móviles primero tienen montados los motores de tracción, las baterías, los ejes, las ruedas y los neumáticos. Los robots estacionarios no requieren estos elementos. Se atornillan temporalmente al suelo para mayor estabilidad durante el montaje. Las columnas móviles y los brazos se submontan con sus respectivos motores de accionamiento y luego se unen a la base. La base contiene una corona dentada accionada por motor para proporcionar el movimiento de giro. Debe acoplarse estrechamente con el engranaje impulsor contenido en la columna. Los cojinetes de empuje soportan el peso de la columna y los brazos en la base. Una escala magnética rodea el rodamiento y proporciona información de posición electrónica al controlador.

Enlace

- 3 La siguiente articulación es el enlace. Actúa como un codo y conecta el brazo a la base. Un soporte estabilizador proporciona control de posición al enlace, lo que le permite moverse en una ruta predeterminada. Estos componentes contienen soportes de cojinetes en los que se atornillan los ejes de pivote. Cada rodamiento está prelubricado o provisto de una línea o accesorio de lubricación. El enlace contiene un sensor de posición que proporciona otra señal de posición al controlador.

Armar

- 4 El brazo se ensambla en la parte vertical del enlace. Proporciona el mayor "alcance" al robot y sostiene la muñeca. El brazo contiene los ejes de transmisión que operan la muñeca. Tres motores, o una combinación de motores y cilindros hidráulicos, son

Un robot industrial puede contener 2000 piezas individuales y es ensamblado por equipos. Estos equipos comienzan con la base y ensamblan los componentes en el robot hasta que esté completo y listo para la prueba y el acabado. conectado a los ejes de transmisión. Dado que el brazo y la articulación del eslabón deben soportar toda la carga de la muñeca, esto se logra con cojinetes grandes y un pasador de pivote.

Un robot industrial puede contener 2000 piezas individuales y es ensamblado por equipos. Estos equipos comienzan con la base y ensamblan los componentes en el robot hasta que esté completo y listo para la prueba y el acabado. conectado a los ejes de transmisión. Dado que el brazo y la articulación del eslabón deben soportar toda la carga de la muñeca, esto se logra con cojinetes grandes y un pasador de pivote.

Muñeca

- 5 La muñeca es el mecanismo crítico del robot. Es la muñeca la que más replica el movimiento humano girando y girando para colocar la pistola de pintura, el soldador u otra herramienta en la posición correcta. Muchos robots también tienen dispositivos electrónicos de detección de carga en la muñeca para señalar cuando se ha golpeado una obstrucción o cuando una carga es demasiado pesada para levantarla de manera segura. Los sensores de posición y la electrónica de control de herramientas adicionales también se ensamblan en el brazo y la muñeca.

Cableado al controlador

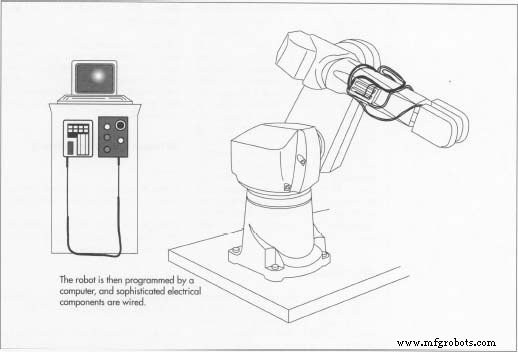

- 6 Una vez que se ha completado el montaje mecánico, se puede terminar el cableado y la plomería del robot. Toda la

Los sensores y componentes eléctricos del motor deben tener cables para la alimentación y para llevar información a la computadora de control. Ocasionalmente, el espacio no utilizado en los brazos y la base proporciona un lugar práctico para montar algunos de los componentes electrónicos del controlador, acortando las rutas de cableado. Los cilindros hidráulicos y de aire tienen mangueras que llevan presión para operarlos, controlados desde las válvulas en la base. La mayoría de estos cables y mangueras se enrutan de regreso al gabinete del controlador que, para los robots móviles, está conectado a la base. Si el robot está parado, este controlador generalmente se monta a varios pies de distancia y está conectado por un cordón umbilical. Después del ensamblaje, los brazos y la columna del robot a veces se cubren con protectores y escudos para protegerlos del aerosol de pintura, chispas de soldadura u otros peligros en el medio ambiente.

Los sensores y componentes eléctricos del motor deben tener cables para la alimentación y para llevar información a la computadora de control. Ocasionalmente, el espacio no utilizado en los brazos y la base proporciona un lugar práctico para montar algunos de los componentes electrónicos del controlador, acortando las rutas de cableado. Los cilindros hidráulicos y de aire tienen mangueras que llevan presión para operarlos, controlados desde las válvulas en la base. La mayoría de estos cables y mangueras se enrutan de regreso al gabinete del controlador que, para los robots móviles, está conectado a la base. Si el robot está parado, este controlador generalmente se monta a varios pies de distancia y está conectado por un cordón umbilical. Después del ensamblaje, los brazos y la columna del robot a veces se cubren con protectores y escudos para protegerlos del aerosol de pintura, chispas de soldadura u otros peligros en el medio ambiente.

Instalación

La instalación ocurre en el sitio del usuario. Si está parado, el robot está asegurado al piso con pernos. Si se mueve, un cable guía está enterrado en el piso para que el robot lo siga de una tarea a otra. Sigue el cable mediante señales de radio y también utiliza el cable para comunicarse con el controlador central. Recientemente, se han utilizado láseres para eliminar el cable. El robot es guiado a lo largo de su trayectoria por un rayo láser reflejado en las paredes. Algunos diseños también incorporan cámaras de video. Las aplicaciones estacionarias generalmente requieren que se construyan vallas alrededor del robot para que un humano desprevenido no entre en el área de trabajo del robot y se lesione. Después de la instalación, el fabricante del robot suele proporcionar al cliente formación sobre funcionamiento y mantenimiento.

Control de calidad

Las pruebas constan de dos partes:precisión funcional y un proceso conocido como "quemado". Una vez que el robot ensamblado recibe energía, un programa de computadora le indica al controlador que mueva el brazo del robot a través de una serie de movimientos. Se realizan grabaciones precisas de estos movimientos y se corrige cualquier problema. Luego, el robot se pone en funcionamiento de forma continua durante varias horas. Esto se llama quemado y tiene dos funciones. En primer lugar, se puede detectar cualquier pérdida de precisión utilizando los datos de la prueba funcional. Tal caso indicaría un problema de diseño, ensamblaje flojo, cojinete defectuoso o similar. En segundo lugar, la ejecución de prueba hace que la electrónica y la hidráulica alcancen la temperatura de funcionamiento. Esto es importante porque el controlador está programado con factores de corrección llamados compensaciones. Estas compensaciones compensan la retroalimentación de los sensores de posición para permitir la variación de temperatura de los componentes. Con la máquina calentada, el programador puede colocar los factores de corrección en el programa para proporcionar un rendimiento óptimo.

El futuro

La robótica es uno de los segmentos de más rápido crecimiento del mercado de máquinas industriales. Impulsados principalmente por los avances en la tecnología informática, los nuevos modelos rápidamente hacen obsoletos a los robots más antiguos. Las empresas japonesas están liderando el desarrollo de la robótica y muchos de sus diseños incorporan la nueva ciencia de la inteligencia artificial que permite a los robots "aprender" y "adaptar" sus operaciones por sí mismos.

Los avances en cámaras y visión electrónica también afectarán al robot en la década de 1990. Muchos robots entrarán en nuevas áreas de uso, como el servicio médico y de alimentos, lo que hará que más personas entren en contacto con ellos de lo que ocurría anteriormente en el lugar de trabajo industrial.

Proceso de manufactura

- ¿Qué robots de pintura industrial funcionan mejor?

- ¿Qué está frenando la integración de robots industriales?

- Mantenimiento preventivo para robots industriales

- Robots industriales en la industria automotriz

- Robots de guía manual

- 5 habilidades de los ayudantes de atención médica robótica

- Robótica industrial del siglo XXI

- Robots colaborativos de implementación rápida

- Introducción a los robots colaborativos

- Robots industriales de hoy

- Especificaciones de robots industriales