Maquinilla de afeitar

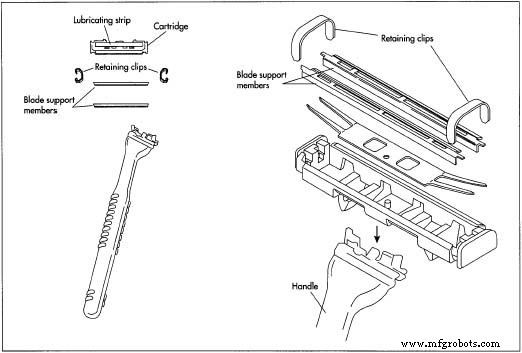

Una maquinilla de afeitar de seguridad es un dispositivo que se utiliza para eliminar el vello de las zonas del cuerpo donde no es deseable, como la cara de los hombres y las piernas y las axilas de las mujeres. La moderna navaja de afeitar consiste en una hoja de diseño especial montada en una carcasa de metal o plástico que se fija a un mango. Este tipo de maquinilla de afeitar puede diseñarse como un cartucho recargable que puede aceptar hojas nuevas o como una unidad desechable que está destinada a desecharse después de que la hoja se desafila.

Historial

Desde los tiempos primitivos, el afeitado ha sido una importante práctica cultural de aseo. Las pinturas rupestres muestran que incluso los hombres prehistóricos practicaban el afeitado raspando el cabello con implementos toscos como piedras, pedernal, conchas de almejas y otros objetos naturales afilados. Con el advenimiento de la Edad del Bronce, los humanos desarrollaron la habilidad de forjar metales simples y comenzaron a hacer navajas de hierro, bronce e incluso oro. Los antiguos egipcios comenzaron la costumbre de afeitarse la barba y la cabeza, que finalmente fue adoptada por griegos y romanos alrededor del 330

Hasta el siglo XIX, la navaja más común seguía siendo una navaja abierta de mango largo llamada navaja de "corte de garganta" que era difícil de usar, requería un afilado repetido y generalmente la manejaban barberos profesionales. El crédito por la primera maquinilla de afeitar de seguridad generalmente se le da a un francés, Jean-Jacques Perret, quien modeló su diseño a partir de un avión de carpintero. Incluso escribió un libro sobre el tema titulado Pogonotomía o el arte de aprender a afeitarse. Al igual que con las maquinillas de afeitar de hoy, el diseño de Perret cubría la hoja en tres lados para proteger al usuario de mellas y cortes. Sin embargo, todavía requería un afilado periódico para lograr un buen afeitado. Se introdujeron invenciones similares a lo largo del siglo XIX. No obstante, incluso a principios de la década de 1900, la mayoría de los hombres todavía se afeitaban periódicamente en el peluquero.

Las prácticas de afeitado comenzaron a cambiar drásticamente hacia el cambio de siglo. En 1895, un estadounidense llamado King Camp Gillette tuvo la idea de comercializar una cuchilla desechable que no requiriera afilado. Gillette diseñó una maquinilla de afeitar que tenía un mango y una unidad de sujeción independientes que permitían al usuario reemplazar fácilmente la hoja cuando se desafilaba. Sin embargo, la tecnología de trabajo del metal tardó otros dos años antes de poder fabricar las hojas de acero delgadas como el papel que requería el diseño de Gillette. Aunque presentó patentes en 1901, Gillette no pudo comercializar sus cuchillas desechables hasta 1903 cuando produjo un total de 51 cuchillas y 168 cuchillas. En 1905, las ventas aumentaron a 90.000 maquinillas de afeitar y 2,5 millones de hojas. Las ventas continuaron creciendo durante los siguientes años, alcanzando 0,3 millones de maquinillas de afeitar y 14 millones de hojas en 1908. Después del éxito inicial de Gillette, otros fabricantes pronto siguieron su ejemplo con sus propios diseños y nació toda una industria. Durante los últimos 90 años, se han introducido una variedad de productos que incluyen pequeñas maquinillas de afeitar de seguridad para mujeres, hojas de acero inoxidable de larga duración, maquinillas de afeitar de seguridad de doble hoja, la maquinilla de afeitar de plástico de una sola pieza completamente desechable presentada por Bic y el estado de los sistemas de afeitado Art Sensor y Mach 3 de Gillette.

Diseño

Los diseños de las maquinillas de afeitar varían según el estilo. Algunas maquinillas de afeitar, como las desechables de una sola pieza, son relativamente sencillas. Consisten en un mango de plástico hueco, una cuchilla y un conjunto de cabezal para mantener la cuchilla en su lugar. Están diseñados principalmente para ser simples, económicos y desechables. El estilo de cartucho recargable es más complicado. Están diseñados para brindar una experiencia de afeitado más premium con opciones como múltiples cuchillas, cabezales pivotantes y tiras lubricantes. Por ejemplo, la maquinilla de afeitar Mach 3 de Gillette, que se introdujo en 1998, cuenta con un protector de piel compuesto de microfinas flexibles, un mango de agarre suave, humectantes activados por agua, un cartucho de flujo continuo, posicionamiento óptimo de la hoja y otras características innovadoras. La ingeniería detrás de algunos de estos avances es bastante impresionante. Gillette emplea a 500 ingenieros de diseño, que constantemente desarrollan nuevos sistemas de afeitado. Los diseños preliminares se desarrollan en prototipos funcionales que son probados por más de 300 empleados de la empresa, que participan en el programa de afeitado en el trabajo de Gillette. La empresa tiene 20 puestos instalados donde los empleados usan navajas de afeitar sin marcar en diferentes lados de la cara. Luego, evalúan los atributos de rendimiento de cada maquinilla de afeitar con la ayuda de un programa de computadora. Los ingenieros utilizan estos comentarios para ajustar sus diseños y crear prototipos mejorados para una evaluación adicional.

Materias primas

Cuchillas

Las hojas de afeitar se exponen periódicamente a altos niveles de humedad y, por lo tanto, deben estar hechas de una aleación de acero especial resistente a la corrosión. Además, el grado de acero debe ser lo suficientemente duro para permitir que la hoja mantenga su forma, pero lo suficientemente maleable para permitir su procesamiento. El tipo preferido de acero se llama acero de carburo porque está fabricado con un compuesto de tungsteno-carbono. Una combinación patentada de elementos utilizados en la construcción de hojas de acero inoxidable incluye carbono (0,45-0,55%), silicio (0,4-1%); manganeso (0,5-1,0%); cromo (12-14%) y molibdeno (1,0-1,6%); siendo el resto hierro.

Piezas de plástico

Las partes de plástico de una maquinilla de afeitar de seguridad incluyen el mango y el cartucho de hoja, o partes de los mismos, dependiendo del diseño de la maquinilla de afeitar. Estas piezas se moldean típicamente a partir de varias resinas plásticas diferentes, incluidas resinas a base de poliestireno, polipropileno y óxido de fenileno, así como compuestos elastoméricos. Estas resinas se toman en forma de gránulos y se funden y moldean en los componentes de la maquinilla de afeitar mediante una combinación de técnicas de moldeo por extrusión e inyección. Por ejemplo, al hacer el mango para sus avanzados sistemas de afeitado, Gillette utiliza un proceso de coextrusión que moldea simultáneamente un elastómero moldeado sobre polipropileno para crear una superficie que es fácil de agarrar.

Otros componentes

Las maquinillas de afeitar pueden contener una variedad de piezas diversas que ayudan a mantener la hoja en su lugar, protectores que cubren la hoja durante el envío o resortes u otros mecanismos de liberación que facilitan el cambio de las hojas. Estas piezas se moldean mediante procesos similares. Las marcas más sofisticadas incluyen una banda lubricante hecha de poliuretano u otros materiales similares, que está impregnada con polímeros acrílicos. Estas tiras están montadas en la cabeza de la maquinilla de afeitar, delante de las hojas. La película de polímero absorbe agua y se vuelve muy resbaladiza, creando así una superficie lubricante que ayuda a que la hoja se deslice por la superficie de la cara sin enganchar ni cortar la piel.

El

proceso de fabricación

Formación de la hoja de corte

- 1 Los procesos de fabricación de palas implican la mezcla y fusión de los componentes del acero. Esta mezcla se somete a un proceso conocido como recocido, que fortalece las hojas. El acero se calienta a temperaturas de 1.967-2.048 ° F (1.075-1.120 ° C), luego se enfría en agua a una temperatura entre -76-112 ° F (-60- -80 ° C) para endurecerlo. El siguiente paso es templar el acero a una temperatura de (482-752 ° F (250-400 ° C).

- 2 A continuación, las hojas se estampan a una velocidad de 800 a 1200 golpes por minuto para formar la forma de filo adecuada. El filo real de la moderna hoja de afeitar estilo cartucho es engañosamente pequeño. Toda la superficie de corte tiene solo aproximadamente 1,5 pulgadas (3,81 cm) de ancho por 1 mm de profundidad. Esto se compara con el tradicional

Las partes de plástico de una maquinilla de afeitar de seguridad incluyen el mango y el cartucho de la cuchilla. Estas piezas se moldean típicamente a partir de una serie de resinas plásticas diferentes, que incluyen resinas a base de poliestireno, polipropileno y óxido de fenileno, así como compuestos elastoméricos. Las hojas de afeitar están hechas de una mezcla especial de acero resistente a la corrosión llamada acero al carburo porque está fabricada con un compuesto de tungsteno y carbono. hojas de afeitar que son casi 20 veces más anchas y varias veces más gruesas. Este diseño crea eficiencias en la fabricación al permitir la creación de una superficie de corte duradera con muy poco metal. Debido a que la hoja es tan pequeña, se requiere una estructura de soporte especial para sostenerla dentro del cartucho.

Las partes de plástico de una maquinilla de afeitar de seguridad incluyen el mango y el cartucho de la cuchilla. Estas piezas se moldean típicamente a partir de una serie de resinas plásticas diferentes, que incluyen resinas a base de poliestireno, polipropileno y óxido de fenileno, así como compuestos elastoméricos. Las hojas de afeitar están hechas de una mezcla especial de acero resistente a la corrosión llamada acero al carburo porque está fabricada con un compuesto de tungsteno y carbono. hojas de afeitar que son casi 20 veces más anchas y varias veces más gruesas. Este diseño crea eficiencias en la fabricación al permitir la creación de una superficie de corte duradera con muy poco metal. Debido a que la hoja es tan pequeña, se requiere una estructura de soporte especial para sostenerla dentro del cartucho.

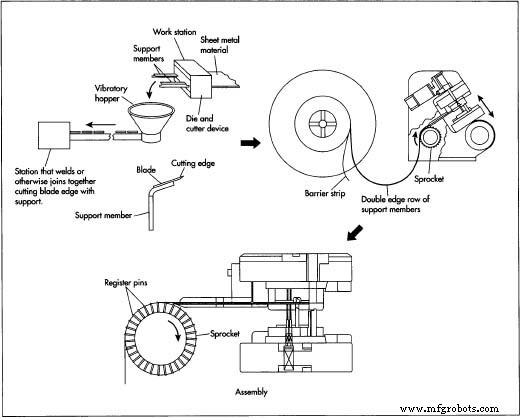

Apoyo a la formación de miembros

- 3 En una estación de trabajo separada, otra hoja de metal pasa a través de un dispositivo de troquelado y cortador para formar una serie de miembros de soporte en forma de L. Estos miembros de soporte están formados en línea con dos guías de borde conectadas a cada lado.

- 4 La fila de soportes, aún conectados a las guías de borde, se enrolla en una bobina y se transporta a la siguiente estación. Allí se separan las piezas de soporte de las guías de los cantos que se recogen en una papelera. Los miembros de soporte se dejan caer en un dispositivo en forma de embudo equipado con una unidad vibratoria que deposita los miembros de soporte individuales sobre una cinta transportadora. La cinta transfiere los miembros en una sola fila a la tercera estación de trabajo donde se sueldan a la hoja de corte. El conjunto de cuchillas terminado está listo para montar en el cartucho. Debido a que todo el proceso está automatizado, se minimizan los desperdicios de las hojas de corte rotas o dobladas y los miembros de soporte.

Molduras de componentes plásticos

- 5 Simultáneamente con las operaciones de fabricación de cuchillas, los componentes de plástico se moldean y se preparan para el ensamblaje. Las resinas plásticas se mezclan con plastificantes, colorantes, antioxidantes, estabilizadores y rellenos. Los polvos se mezclan y se funden en un alimentador de tornillo calentado especial. La mezcla resultante se corta en gránulos que se pueden utilizar en operaciones de moldeo posteriores.

- 6 Las piezas de plástico de las maquinillas de afeitar suelen estar moldeadas por extrusión. En este proceso, el plástico fundido se moldea forzándolo a través de la abertura de una matriz. Las piezas también se pueden fabricar mediante moldeo por inyección, donde se mezclan resina plástica y otros aditivos.

La fabricación de maquinillas de afeitar implica primero hacer el cartucho de la cuchilla estampando el acero de carburo y luego soldando las cuchillas a miembros de soporte de acero. Simultáneamente, los componentes de plástico se extruyen o moldean por inyección y se preparan para el ensamblaje. El cartucho de la cuchilla y los puertos de plástico se ensamblan automáticamente en las estaciones de trabajo que utilizan líneas de vacío para orientar y mantener los puertos pequeños de la cuchilla en su lugar durante el transporte y la inserción. Los brazos cargados por resorte empujan las cuchillas en su lugar y las aseguran en las ranuras del cartucho. El cartucho terminado se puede unir al mango de la maquinilla de afeitar durante operaciones posteriores o se pueden empaquetar por separado. juntos, fundidos e inyectados en un molde de dos piezas bajo presión. Una vez que el plástico se ha enfriado, se abre el molde y se expulsan las piezas de plástico. Los principales fabricantes tienen operaciones de moldeo extremadamente eficientes con tiempos de ciclo para piezas de plástico moldeadas habitualmente inferiores a 10 segundos. Estos procesos son tan eficientes que los canales termoplásticos y otros desechos del proceso de moldeo se muelen, se vuelven a fundir y se reutilizan.

La fabricación de maquinillas de afeitar implica primero hacer el cartucho de la cuchilla estampando el acero de carburo y luego soldando las cuchillas a miembros de soporte de acero. Simultáneamente, los componentes de plástico se extruyen o moldean por inyección y se preparan para el ensamblaje. El cartucho de la cuchilla y los puertos de plástico se ensamblan automáticamente en las estaciones de trabajo que utilizan líneas de vacío para orientar y mantener los puertos pequeños de la cuchilla en su lugar durante el transporte y la inserción. Los brazos cargados por resorte empujan las cuchillas en su lugar y las aseguran en las ranuras del cartucho. El cartucho terminado se puede unir al mango de la maquinilla de afeitar durante operaciones posteriores o se pueden empaquetar por separado. juntos, fundidos e inyectados en un molde de dos piezas bajo presión. Una vez que el plástico se ha enfriado, se abre el molde y se expulsan las piezas de plástico. Los principales fabricantes tienen operaciones de moldeo extremadamente eficientes con tiempos de ciclo para piezas de plástico moldeadas habitualmente inferiores a 10 segundos. Estos procesos son tan eficientes que los canales termoplásticos y otros desechos del proceso de moldeo se muelen, se vuelven a fundir y se reutilizan.

Ensamblaje de componentes

- 7 Los componentes de plástico moldeados se alimentan a varias estaciones de trabajo donde el conjunto de cuchillas se inserta en el cartucho. Las superficies de trabajo en estas estaciones están equipadas con líneas de vacío para orientar y mantener las piezas pequeñas de la hoja en su lugar durante el transporte y la inserción. Los brazos cargados por resorte empujan las cuchillas en su lugar y las aseguran en las ranuras del cartucho. El cartucho terminado se puede unir al mango de la maquinilla de afeitar durante operaciones posteriores o se pueden empaquetar por separado. Este paso puede incluir la inserción de resortes y otras partes en el mango para permitir la expulsión del cartucho.

Embalaje

- 8 Las maquinillas de afeitar se empaquetan habitualmente en blísters de plástico transparente con una hoja de cartón que permite mostrar el diseño de las maquinillas de afeitar. Los cartuchos de hojas de recarga se pueden empaquetar en cajas, aunque la mayoría de los diseños actuales requieren que los cartuchos se mantengan en una bandeja de plástico que ayude a insertarlos en el mango.

Control de calidad

Todos los componentes terminados de la maquinilla de afeitar deben cumplir con estrictas especificaciones antes de su lanzamiento. Por ejemplo, las hojas deben cumplir con una clasificación de dureza designada y contener una cierta cantidad de acero. Las hojas de Gillette deben cumplir con un estándar conocido como dureza Vickers de al menos 620 y una densidad de carburo de 10-45 partículas por 100 micrones cuadrados para evitar el rechazo. El equipo en sí funciona con tanta precisión que Gillette mide su tasa de rechazo en partes por millón. De manera similar, los operadores inspeccionan de cerca las piezas de plástico moldeadas con lupas iluminadas para verificar si hay destellos sueltos o bordes ásperos; alertan a los técnicos cuando se descubren problemas. Además, los componentes de la maquinilla de afeitar son controlados por un sistema de visión computarizado que compara una dimensión crítica con una referencia.

El futuro

Los fabricantes de maquinillas de afeitar como Gillette diseñan constantemente sistemas de afeitado nuevos y mejorados. Su compromiso con la ciencia de los materiales mejorados continúa produciendo hojas de mayor dureza que son capaces de sostener un borde afilado para más afeitados. El diseño avanzado de la cabeza permite que las hojas entren en contacto con la cara sin cortes ni mellas. También están actualizando constantemente sus equipos de fabricación. Las futuras técnicas de fabricación también mejoran la eficiencia en las operaciones de moldeado y estampado. Gillette afirma que son dos veces más rápidos que hace 10 años y tienen menos defectos.

Proceso de manufactura

- La importancia de la seguridad eléctrica

- Asiento de seguridad para niños

- Cuchillo de caza

- Remo

- Dispositivos de seguridad del molinete

- 3 consejos de seguridad para estanterías de paletización

- ¿Qué es la Gestión de la Seguridad Industrial?

- 7 estrategias de los grandes gerentes de seguridad

- ¿Qué es una cuchilla para cortar?

- Presentamos la hoja de sierra de cinta para metal

- Precauciones de seguridad en la operación de soldadura por arco