Cómo calibrar un analizador en sistemas de análisis de procesos

Cómo calibrar un analizador en un sistema de instrumentación analítica

Tony Waters, experto en sistemas de muestreo e instructor

En muchos sistemas de instrumentación analítica, el analizador de procesos no proporciona una medición absoluta. Más bien, proporciona una respuesta relativa basada en la configuración establecida durante la calibración, un proceso crítico sujeto a errores significativos. Para calibrar un analizador de procesos, se pasa fluido de calibración de contenido y cantidades conocidas a través del analizador, lo que produce mediciones de la concentración de los componentes. Si estas mediciones no son consistentes con las cantidades conocidas en el fluido de calibración, el analizador de procesos se ajusta en consecuencia. Posteriormente, cuando se analicen las muestras del proceso, la precisión de la lectura del analizador dependerá de la precisión del proceso de calibración.

Es imperativo que entendamos cómo se pueden introducir errores o contaminación a través de la calibración; cuándo la calibración puede, y no puede, abordar un problema de rendimiento percibido con el analizador de procesos; cómo la presión atmosférica o las fluctuaciones de temperatura pueden deshacer el trabajo de calibración; y cuándo y cuándo no calibrar.

Diseño del sistema

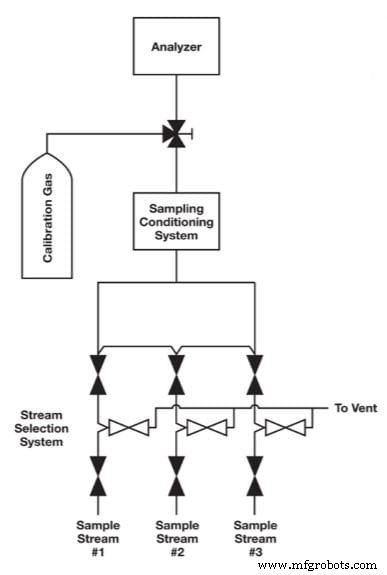

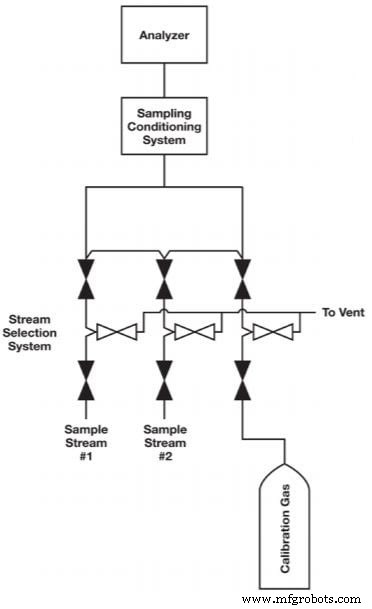

Un problema común en la calibración es el diseño inadecuado del sistema de selección. En muchos casos, el fluido de calibración se introduce aguas abajo del sistema de válvula de selección de flujo y sin los beneficios de una configuración de doble bloqueo y purga (DBB) que se muestra en la Figura 1. Un mejor lugar para introducir el fluido de calibración sería a través de la selección de flujo de muestra. como en la Figura 2. El propósito de un sistema de selección de flujo de muestra es permitir el reemplazo rápido de flujos de muestra sin el riesgo de contaminación cruzada. En las Figuras 1 y 2, cada flujo en el sistema de selección de flujo de muestra está equipado con dos válvulas de bloqueo y una válvula de purga para garantizar que un flujo, y solo un flujo, llegue al analizador a la vez.

A lo largo de los años, los sistemas de selección de corrientes han evolucionado desde configuraciones DBB compuestas por componentes convencionales hasta sistemas modulares miniaturizados. Los sistemas más eficientes brindan tiempos de purga rápidos, bajas presiones de actuación de la válvula y características de seguridad mejoradas, junto con una alta capacidad de flujo y una caída de presión constante de una corriente a otra para un tiempo de entrega predecible al analizador.

Un sistema de selección de flujo proporciona la mayor seguridad contra la posibilidad de que el fluido de calibración se filtre en un flujo de muestra. No obstante, algunos técnicos eludirán este conjunto y ubicarán el fluido de calibración lo más cerca posible del analizador con la intención de conservar el fluido. Si solo se usa una sola válvula de bola, como se muestra en la Figura 1, el intento de conservar el gas de calibración puede resultar en lecturas sesgadas del analizador. El analizador puede estar correctamente calibrado, pero siempre existe el riesgo de que una pequeña cantidad de gas de calibración se filtre en el flujo de muestra y desvíe las mediciones.

Figura 1. En esta configuración, el gas de calibración se introduce aguas abajo del sistema de selección de corrientes sin los beneficios de un conjunto DBB.

Figura 2. Como se muestra en esta configuración, el gas de calibración se introduce mejor a través del sistema de selección de flujo de muestra, donde un conjunto DBB protege contra el riesgo de contaminación.

En algunas aplicaciones, la Agencia de Protección Ambiental de los Estados Unidos (EPA) requiere que el fluido de calibración se introduzca en un punto temprano en el sistema de muestreo, generalmente cerca de la sonda. El razonamiento es que el fluido de calibración debe estar sujeto a las mismas variables que la corriente de muestra. Esto tiene sentido, ya que esta configuración proporcionará una estimación justa de la cantidad de tiempo que tarda una muestra en viajar desde la sonda hasta el analizador. En términos generales, ese período de tiempo a menudo se subestima o se desconoce.

Sin embargo, se requiere una cantidad relativamente grande de fluido de calibración si se va a recorrer todo el sistema de muestreo. No es de extrañar que muchas instalaciones no puedan utilizar esta opción. Un buen compromiso es pasar el fluido de calibración a través del sistema de selección de corriente, dedicando una corriente al fluido. Esta configuración brinda al fluido de calibración la mejor oportunidad de llegar al analizador sin que se contamine con las corrientes de muestreo. Cuando no estén en uso, las dos válvulas de bloqueo evitarán que el fluido contamine las corrientes de muestra. Con plataformas modulares en miniatura, la cantidad de fluido de calibración requerida será mínima.

Limitaciones de calibración

Para calibrar efectivamente un analizador, el operador, técnico o ingeniero debe comprender, teóricamente, qué es la calibración, qué puede corregir y qué no.

Un analizador de procesos debe ser preciso. Debe producir resultados repetibles cuando se presenta con una cantidad conocida en forma de fluido de calibración. Si el analizador de procesos no devuelve resultados repetibles, el analizador no funciona correctamente o el sistema no mantiene la muestra en condiciones constantes. La calibración no puede corregir la imprecisión.

Si el analizador de procesos produce resultados consistentes pero los resultados no son los mismos que los de la composición conocida del fluido de calibración, se dice que el analizador es inexacto. Esta situación puede y debe abordarse mediante la calibración. A esto se le llama corregir el sesgo.

Sin embargo, incluso si se determina que el analizador de procesos es preciso y exacto cuando se prueba con fluidos de calibración, aún es posible que produzca resultados inexactos al analizar el flujo de muestra. Si se le pide al analizador que cuente moléculas rojas y encuentra rosadas, ¿qué hace? Las moléculas rosadas se ven rojas para el analizador, por lo que las cuenta como rojas, lo que da como resultado un recuento rojo inflado. Esto se llama interferencia positiva. Por ejemplo, en un sistema analizador de procesos diseñado para contar moléculas de propano, pueden aparecer moléculas de propileno. Es posible que el analizador los cuente como propano porque no se configuró para hacer una distinción entre los dos.

Ningún analizador de procesos es perfecto, pero todos están diseñados para la selectividad. Algunos analizadores de procesos son más complejos y están programados para inhibir químicamente ciertos tipos de interferencia. Por ejemplo, un analizador de compuestos orgánicos totales (TOC) está diseñado para medir el contenido de carbono en las aguas residuales, de modo que pueda determinarse si los hidrocarburos se están eliminando de manera inapropiada. Para hacerlo con precisión, el analizador de procesos elimina una fuente de interferencia positiva (carbonos inorgánicos, como la piedra caliza) que está presente en el agua dura. Sin este paso inicial, el analizador de procesos mediría tanto el carbono orgánico como el inorgánico, confundiendo los hidrocarburos con agua dura.

Otro tipo de interferencia es la interferencia negativa:una molécula que debería contarse no se cuenta porque otra molécula la oculta. Por ejemplo, en agua potable fluorada, se utiliza un electrodo para analizar la cantidad de fluoruro en el agua. Sin embargo, los iones de hidrógeno, que son comunes en el agua potable, ocultan el fluoruro, por lo que el recuento es imprecisamente bajo. El analizador puede leer 1 ppm, que es una dosis estándar pero, de hecho, el agua puede contener 10 ppm. La solución es eliminar la fuente de interferencia. Al introducir una solución tampón, los iones de hidrógeno se eliminan y el electrodo puede medir con precisión el fluoruro.

Con una comprensión de la interferencia positiva y negativa, así como de la precisión y la exactitud, comenzamos a comprender los formidables desafíos que enfrentamos para permitir que los analizadores de procesos produzcan los resultados deseados. Existe la suposición fácil de que si el analizador de procesos no produce el resultado deseado, la calibración es la respuesta. Pero como acabamos de ver, la calibración tiene sus limitaciones y no puede resolver todos los problemas.

Control de cambios atmosféricos en analizadores de gases

Los analizadores de gases son esencialmente contadores de moléculas. Cuando se calibran, se introduce una concentración conocida de gas y se comprueba la salida del analizador de procesos para asegurarse de que cuenta correctamente. Pero, ¿qué sucede cuando la presión atmosférica cambia entre un 5 y un 10 por ciento, como se sabe que ocurre en algunos climas? El número de moléculas en un volumen dado variará con el cambio en la presión atmosférica y, como resultado, el conteo final del analizador cambiará.

Existe una percepción errónea común de que la presión atmosférica es una constante de 14,7 psia (1 bar.a), pero, según el clima, puede fluctuar tanto como 1 psi (0,07 bar) hacia arriba o hacia abajo. Para que el proceso de calibración sea efectivo, la presión absoluta en el sistema de muestreo durante la calibración y durante el análisis de las muestras debe ser la misma. La presión absoluta se puede definir como la presión total por encima de un vacío perfecto. En un sistema de muestreo, sería la presión del sistema medida por un manómetro, más la presión atmosférica.

Si la presión es tan crítica, ¿cómo se controla? Algunos analizadores de procesos, especialmente infrarrojos y ultravioleta, permiten que la presión atmosférica afecte la lectura, pero luego la corrigen electrónicamente. Sin embargo, muchos analizadores de procesos, incluidos muchos cromatógrafos de gases, no corrigen las fluctuaciones de la presión atmosférica. De hecho, la mayoría de los sistemas no corrigen las fluctuaciones de presión y muchos ingenieros u operadores de sistemas las ignoran. Algunos creen que las fluctuaciones atmosféricas no son significativas. Otros sostienen que las fluctuaciones atmosféricas se compensan con otras variables relacionadas o no relacionadas que afectan al analizador de procesos. Sin embargo, las fluctuaciones atmosféricas pueden ser significativas. Supongamos que cuando calibra su analizador de procesos, la presión atmosférica es X, pero, posteriormente, cuando inyecta el gas de proceso, la presión atmosférica es X + 1 psi (0,07 bar). La respuesta puede ser hasta un 7 por ciento menos que el valor medido.

Con las regulaciones ambientales, la mayoría de los sistemas de analizadores de procesos ahora ventilan a chimeneas de antorchas u otros puntos de retorno. Dado que las fluctuaciones de presión de dichos destinos afectarán la presión aguas arriba en el analizador, existen sistemas de ventilación, equipados con eductores y reguladores, diseñados para controlar estas fluctuaciones. Desafortunadamente, estos sistemas emplean reguladores que se refieren a la atmósfera. Como resultado, mientras que estos sistemas controlan las fluctuaciones del respiradero, no controlan las fluctuaciones en la presión atmosférica.

Para que un sistema de este tipo controle las fluctuaciones de presión atmosférica y de ventilación, se requiere un regulador de presión absoluta. A diferencia de un regulador normal, un regulador de presión absoluta no compara la presión dentro del sistema con la presión fuera del sistema, que a su vez fluctúa según el clima. Más bien, está comparando la presión dentro del sistema con una presión establecida constante que no fluctúa en absoluto (o muy poco). A menudo, esta presión establecida es en realidad 0 psia (0 bar.a).

Validación versus Calibración

El mejor método de calibración es aquel que emplea un sistema automatizado de validación regular, con interpretación estadística. La validación es el proceso de verificar el analizador a intervalos de tiempo regulares para determinar si está dentro o fuera del objetivo. En la validación, se toma una lectura y se registra esa lectura. Es el mismo proceso que la calibración, excepto que no se realiza ninguna corrección.

Un sistema automatizado ejecutará una verificación de validación a intervalos regulares, generalmente una vez al día, y analizará el resultado de cualquier problema que requiera un ajuste o recalibración. El sistema permitirá altibajos inevitables, pero si observa una desviación constante en las mediciones, una que no se corrige por sí misma, alerta al operador de que el sistema podría estar fallando.

Una persona puede validar manualmente un sistema a intervalos regulares, al igual que un sistema automatizado, pero, en la mayoría de los casos, esa persona también realizará un ajuste en el analizador, incluso si el sistema tiene solo un 1 por ciento de error. El resultado es una serie de ajustes ocasionales y menores que introducen una variación adicional y dificultan el análisis de tendencias y la determinación de cuándo el sistema realmente se está desviando. Es mejor permitir que un sistema automatizado funcione sin supervisión hasta que un análisis estadístico de los resultados sugiera que se requiere atención.

Conclusión

La calibración es un proceso importante y un requisito absoluto en los sistemas analíticos, pero se debe tener cuidado para realizar este proceso correctamente. El operador, técnico o ingeniero debe saber cuál es la mejor manera de introducir el gas de calibración en el sistema y cómo controlar las fluctuaciones atmosféricas en los analizadores de gases. Además, el técnico u operador debe comprender las limitaciones de la calibración, qué problemas puede abordar y cuáles no, y la frecuencia con la que los ajustes del analizador basados en calibraciones individuales introducen errores. Si el analizador de procesos se valida regularmente con un sistema automatizado y se calibra correctamente cuando un análisis estadístico lo justifica, la calibración funcionará como debería y brindará un servicio importante al permitir que el analizador proporcione mediciones precisas.

Tecnología Industrial

- Cómo se benefician los fabricantes de la convergencia de TI y TO

- Cómo crear un proceso sincronizado en VHDL

- Cómo funciona el proceso de CMC

- ¿Cómo funcionan los sistemas SCADA?

- Cómo soldar titanio:proceso y técnicas

- Mejora continua en la fabricación:cómo empezar

- Cómo iniciar el proceso de digitalización de una empresa

- Cómo implementar la gestión de procesos empresariales

- ¿Cómo mejorar el proceso de anodizado de plástico?

- Conjunto de placa de circuito:¿cómo se fabrica?

- Explicación de los sistemas de enfriamiento de procesos