Consejos para mantener una muestra representativa en un sistema de instrumentación analítica

Consejos para mantener una muestra representativa en un sistema de instrumentación analítica

Karim Mahraz, Director de productos Swagelok, Instrumentación analítica

El objetivo de un sistema de instrumentación analítica (AI) es proporcionar un resultado analítico oportuno que sea representativo del fluido en la línea de proceso en el momento en que se tomó la muestra. Si la muestra se altera por la configuración del sistema de IA de manera que el resultado analítico es diferente, la muestra ya no es representativa y el resultado ya no es significativo ni útil. Suponiendo que la muestra se haya tomado correctamente del grifo, es posible que aún no sea representativa en cualquiera de las siguientes condiciones, si:

- Se introducen tramos muertos (o espacios muertos) en ubicaciones inapropiadas en el sistema de control de procesos, lo que resulta en una "fuga estática", un sangrado o fuga de la muestra anterior a la muestra nueva

- La muestra se altera por contaminación o adsorción

- El equilibrio de los productos químicos se altera debido a un cambio parcial de fase

- La muestra sufre una reacción química

Comprender los tramos muertos

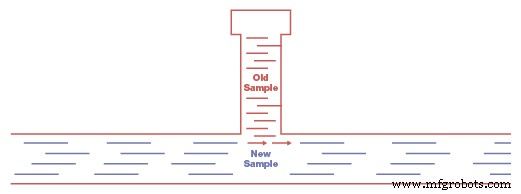

Es importante entender la diferencia entre volúmenes de mezcla y tramos muertos. Un volumen de mezcla es un depósito con una entrada y una salida separadas, como un filtro o un recipiente ciego. El fluido fluye, a menudo lentamente, a través de un volumen de mezcla. Un tramo muerto, por otro lado, es típicamente una formación en T con un bloque al final, por lo que no hay flujo continuo (consulte la Figura 1).

Figura 1. En esta configuración de tramo muerto, la muestra vieja atrapada en la formación en T se filtra hacia la corriente de fluido principal, contaminando la muestra nueva.

Los ejemplos de tramos muertos incluyen manómetros, transductores, válvulas de muestreo de laboratorio o válvulas de alivio. Puede calcular la velocidad a la que un volumen de mezcla eliminará una muestra antigua, pero no ocurre lo mismo con una muestra muerta. Un tramo muerto retiene la muestra anterior, lo que permite que una pequeña porción se mezcle con la muestra nueva y la contamine.

Los tramos muertos pueden eventualmente disiparse sin intervención, o no. No se comportan de una manera predecible. En general, los tramos muertos se vuelven más problemáticos a medida que aumenta la relación entre la longitud y el diámetro. Además, un flujo más bajo en la línea analítica aumenta el grado del efecto del punto muerto. Un manómetro con un volumen muerto de 10 cm 3 puede no tener mucho efecto en flujo alto, pero en flujo bajo (por ejemplo, 30 cm 3 /min) podría, si se ubica en el lugar equivocado, comprometer toda la aplicación.

Estas son algunas pautas generales sobre los tramos muertos:

- Use caudales altos siempre que sea posible

- Seleccione un diseño de componente que minimice o elimine los tiempos muertos

- Al instalar el componente, asegúrese de que la conexión final minimice la longitud del tramo muerto

- Elimine los tramos muertos del bucle de derivación, de modo que solo la cantidad mínima de componentes de tramo muerto esté en la línea directa con flujo activo al analizador

- Reemplace una T y válvulas de bola de dos vías con válvulas de bola de tres vías

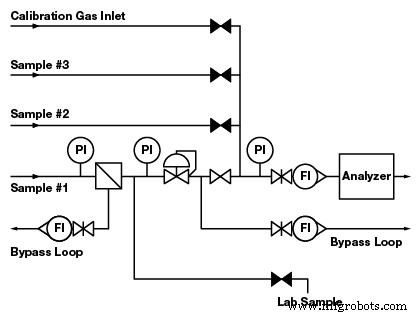

Figura 2. Cinco tramos muertos en esta configuración presentan el riesgo de contaminar la muestra.

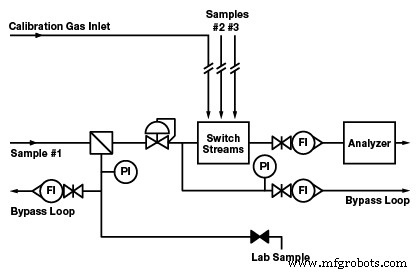

Figura 3. Una variación de la Figura 2, esta configuración presenta mejoras de diseño que eliminan los tramos muertos o los mueven a ubicaciones donde no tendrán un efecto en la lectura del analizador.

En la mayoría de los sistemas de control de procesos, los componentes muertos se pueden colocar de modo que la mayoría no estén en línea directa con el flujo activo hacia el analizador. Los componentes de tramo muerto se pueden colocar en un bucle de derivación y seguirán cumpliendo su propósito previsto. Un bucle de derivación (o bucle rápido) es una configuración que permite un flujo relativamente rápido en un bucle con retorno a la línea de proceso. En un punto del circuito, una parte del flujo se desvía al analizador. La figura 2 muestra un sistema con cinco puntos muertos. La Figura 3 muestra una variación de esta configuración con las siguientes mejoras:

- Se extraen dos manómetros a un circuito de derivación

- Se quita un manómetro sin reemplazarlo

- La entrada de gas de calibración se mueve al sistema de selección de corriente

- El despegue de la muestra de laboratorio se mueve a un circuito de flujo que se origina en un filtro

Cuando se ejecutan varias corrientes de fluido hacia el mismo analizador a través de un sistema de selección de corrientes, los componentes con tramos muertos deben, si es posible, colocarse antes del sistema de selección de corrientes en una línea de derivación o de retorno para minimizar la posibilidad de contaminación entre corrientes. Lo mismo ocurre con los componentes con “memoria”, es decir, componentes con mucha superficie (filtros) o con materiales permeables como los elastómeros. Por ejemplo, en lugar de ubicar un filtro después del sistema de selección de flujo, es mejor comprar varios filtros y ubicarlos antes del sistema de selección de flujo, uno en cada una de las múltiples líneas. De manera similar, no es recomendable ubicar un puerto de muestra de laboratorio, con una T y una conexión rápida, después del sistema de selección de flujo porque la configuración de la T es un punto muerto que puede causar contaminación cruzada.

Figura 4. Los puertos de muestra de laboratorio de conexión rápida están ubicados en bucles de derivación antes del sistema de selección de flujo. De esta manera, no están creando tramos muertos en una línea compartida por flujos de muestra.

Una configuración ideal, como se muestra en la figura 4, coloca el puerto de muestra de laboratorio en un bucle de derivación (un bucle de derivación separado para cada línea de muestra) antes del sistema de selección de flujo. El puerto de muestras de laboratorio, los medidores y otros puntos muertos se pueden ubicar en el circuito de derivación, aguas abajo del punto donde el flujo se desvía hacia el analizador. Una ventaja adicional de esta configuración es que mientras una corriente se dirige al analizador, las otras corrientes continúan fluyendo a través de sus respectivos bucles de derivación, manteniendo la muestra actual. Los componentes con memoria limitada, aquellos que se pueden ubicar de manera segura después del sistema de selección de flujo, incluyen algunos reguladores, válvulas de cierre, válvulas de retención y medidores de flujo de alta calidad. En el caso de muestras líquidas, cuando hay una caída de presión mínima a través del analizador, los componentes muertos, como los manómetros, pueden ubicarse después del analizador.

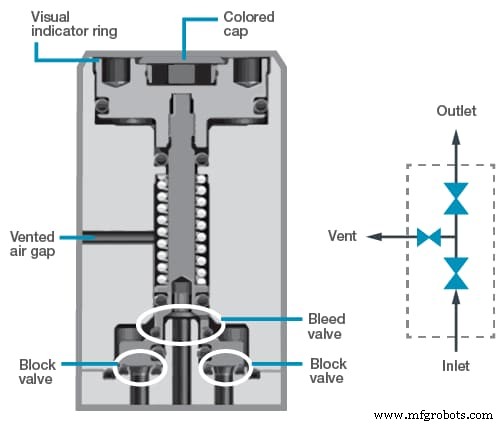

El uso de una configuración de doble bloqueo y purga (DBB), que consta de dos válvulas de bloqueo y una válvula de purga que se conecta a un respiradero, es un estándar bien establecido en la industria, y por una buena razón:protege contra la contaminación entre las corrientes de fluido. Esta configuración debe usarse siempre que exista un bloqueo previsto entre dos corrientes de fluido que deben permanecer separadas. DBB es la base de todos los sistemas de selección de flujo.

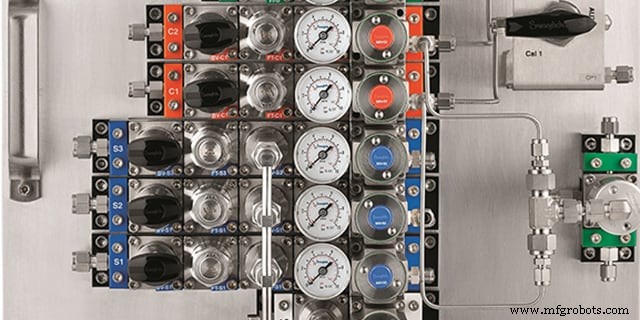

Más allá de la ubicación de los componentes, la selección de componentes también es un factor importante en el diseño del sistema de control de procesos. Los componentes varían en la cantidad de espacio muerto que contienen. El diseñador del sistema debe revisar los dibujos de cortes y buscar espacios muertos. La trayectoria del flujo a través de una válvula o un conjunto de componentes debe ser uniforme y sin cambios bruscos de dirección que puedan provocar una caída de la presión.

Fugas y Permeación

Las fugas y la permeación ocurren en la dirección de la presión parcial más baja. Para determinar si las fugas o la permeación serán un problema para un sistema, identifique la composición de la muestra y su presión absoluta, y haga lo mismo con la atmósfera fuera del sistema. A partir de ahí, determine la presión parcial. Por ejemplo, si el medio del sistema es 100 por ciento nitrógeno a 100 psia, entonces la presión parcial del nitrógeno es 100 psia. Y si, para simplificar, decimos que la atmósfera es 80 por ciento de nitrógeno y 20 por ciento de oxígeno a 15 psia, entonces la presión parcial será de nitrógeno 12 psia y oxígeno 3 psia. Dadas estas condiciones, el oxígeno se filtrará al sistema y el nitrógeno se filtrará fuera del sistema. Incluso si la presión del sistema se aumentara a 200 psia, 1000 psia o más, el oxígeno de la atmósfera seguiría filtrándose porque la presión parcial de oxígeno es mayor fuera del sistema que dentro del sistema.

La permeación no siempre es un problema. Una pequeña cantidad de oxígeno que se filtre en la muestra puede no importar, dependiendo de la aplicación. Cuando la permeación es un problema potencial, el diseñador del sistema debe evitar las juntas tóricas, los elastómeros y el PTFE y, en su lugar, emplear sellos de acero inoxidable y de metal con metal siempre que sea posible. Otra posibilidad es encerrar el sistema de acondicionamiento de muestras u otras partes del sistema en una caja purgada con nitrógeno.

Las configuraciones de diseño de algunas válvulas neumáticas permiten fugas o permeación entre la muestra y el aire de actuación. El actuador de una válvula puede ser parte integral del diseño de la válvula, como en las válvulas modulares en miniatura. En otras palabras, el cuerpo de la válvula y el actuador están contenidos en el mismo bloque y pueden estar separados por un solo sello, como una junta tórica. Si este sello único fallara, las moléculas del aire neumático podrían filtrarse a la muestra, o las moléculas de la muestra podrían escapar al aire de actuación. Estas fugas pueden dar lugar a una mala lectura analítica o, peor aún, pueden provocar un incendio o una explosión. Cuando utilice actuadores integrados en el diseño de la válvula, busque válvulas con sellos dobles y dispositivos de seguridad, como un espacio de aire ventilado, que permita que las fugas de aire o del proceso escapen de manera segura (Figura 5).

Figura 5. En este dibujo de una válvula de bloqueo y purga doble, los sellos dobles y un espacio de aire ventilado protegen contra la posibilidad de que el aire de actuación se filtre en la corriente de fluido.

Adsorción

La adsorción se refiere a la tendencia de algunas moléculas a adherirse a superficies sólidas, incluido el interior de los tubos. Algunas moléculas, como el nitrógeno, el oxígeno y otros "gases permanentes", se adhieren a las superficies sólidas pero se desprenden con facilidad. Otras moléculas, como el agua y el sulfuro de hidrógeno, se adhieren a los tubos y se mantienen firmes. Si una de estas moléculas pegajosas está en la muestra, se adherirá a la superficie interior del tubo y no aparecerá en la lectura analítica durante algún tiempo.

Algunos operadores creen que una vez que se ha saturado el interior de la tubería, el problema de la adsorción desaparece, pero esto no es cierto. Suponga que la temperatura del tubo aumenta como resultado de los cambios diarios en la intensidad del sol. Las temperaturas más altas dan a las moléculas más energía, de modo que abandonan las paredes del tubo y provocan cambios en la lectura analítica.

Si las moléculas que se están midiendo representan más de 100 ppm en su muestra, la adsorción probablemente no importe mucho. Sin embargo, si las moléculas que se están midiendo constituyen menos de esta cantidad, se debe abordar la adsorción. Una superficie electropulida en el interior de la tubería, o revestimiento de PTFE, proporcionará mejoras marginales en la tasa de adsorción. Otra opción son los tubos revestidos de silicona. Durante la fabricación, se deposita una capa muy fina de silicona en el interior del tubo. Si bien el producto es costoso, la tasa de mejora es espectacular. El tubo sigue siendo flexible con el revestimiento de silicona, aunque se aumenta el radio de curvatura mínimo.

Preservación de fase

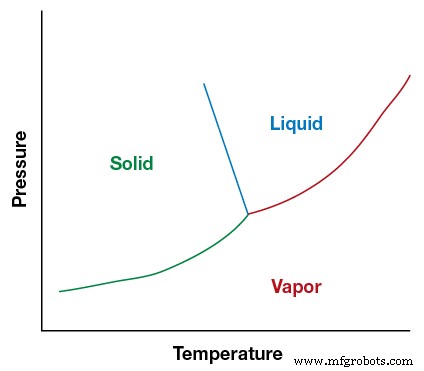

Mantener una muestra representativa requiere evitar un cambio de fase parcial en la muestra. Las moléculas asumen diferentes fases (sólido, líquido, gas o una mezcla) dependiendo de la temperatura y la presión en el sistema. El punto en el que las fases comienzan a cambiar para cada molécula es diferente, como se representa en el diagrama de fase, con la temperatura en un eje y la presión en el otro. La figura 6 muestra a continuación la composición del agua. Las líneas sólidas muestran las interfaces entre las fases.

Figura 6. El gráfico de cambio de fase muestra los puntos en los que el agua cambia entre sólido, líquido y gas.

Una muestra analítica normalmente consta de más de un tipo de molécula. Es importante determinar la composición de la muestra (es decir, qué porcentaje consiste en la molécula A, qué porcentaje consiste en la molécula B, etc.).

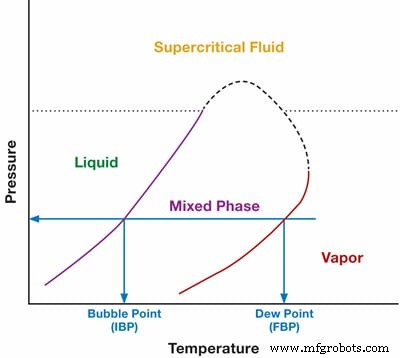

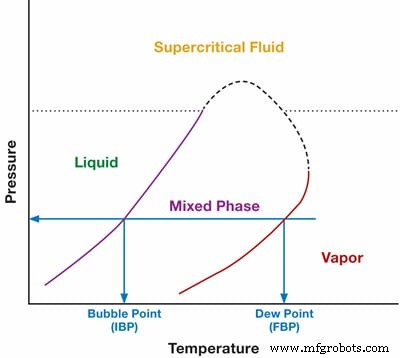

Mientras la muestra siga siendo todo líquido o todo gas, la composición seguirá siendo la misma. Sin embargo, si permitimos un cambio de fase parcial de la muestra, nuestra composición cambiará. La figura 7 a continuación muestra un diagrama de fase para una mezcla de moléculas. En cualquier punto entre estas fases de líquido y vapor, habrá una combinación de dos fases, lo que dará como resultado diferentes composiciones. En otras palabras, la muestra se fraccionó en dos composiciones diferentes y el analizador ya no puede determinar cuál era la composición original.

Figura 7. Diagrama de fase para una mezcla de moléculas

El desafío al que se enfrentan los ingenieros y técnicos analizadores es mantener la presión y la temperatura en zonas que preservarán la muestra completa en una fase en todo el sistema analítico. Para una muestra de gas, la solución más sencilla es instalar un regulador, que reducirá la presión. Además, si es necesario, las líneas de muestra se pueden calentar y mantener a alta temperatura con tubos aislados y agrupados. Tanto los reguladores como los paquetes de tubos son componentes bastante fáciles de instalar y mantener.

Para muestras líquidas, los desafíos son algo mayores. Una bomba puede elevar la presión y, si es necesario, se pueden instalar enfriadores. Desafortunadamente, ni las bombas ni los enfriadores son componentes especialmente fáciles de instalar y mantener, aunque pueden ser necesarios.

Conclusión

Mantener una muestra representativa puede ser un desafío. No hay ninguna alarma que suene en un sistema de instrumentación analítica que anuncie que la muestra no es representativa. La única forma de descubrir el problema es familiarizarse con los puntos en los que el sistema de muestra puede fallar. Afortunadamente, cada uno de estos problemas son evitables o corregibles. La mayoría de las acciones correctivas se pueden resumir de la siguiente manera:

- Conocer el diseño del componente y sus limitaciones (puntos muertos, espacios muertos, fugas de aire de actuación)

- Hacer las preguntas correctas al proveedor del sistema de fluidos (p. ej., sobre los valores nominales de presión de la válvula, dibujos de cortes y datos de purgabilidad)

- Ubicar los componentes en la ubicación correcta en el sistema de control de procesos (p. ej., en el circuito de derivación, en un lado u otro del sistema de selección de flujo)

- Determinar/calcular si la adsorción ocurrirá o importará (basado en la presión parcial)

- Saber qué materiales o diseños evitarán fugas, permeación y adsorción

- Calcular y mantener la presión y la temperatura adecuadas para la conservación de fases, según los gráficos de fase

¿Su planta o instalación requiere soporte adicional para mantener muestras representativas con sus sistemas de instrumentación analítica? Aprenda a solucionar errores comunes del sistema de toma de muestras con el curso de formación de Solución de problemas y mantenimiento de sistemas de toma de muestras (SSM) de Swagelok. Comuníquese con su centro local de ventas y servicio para registrar su equipo.

Imágenes © 2013 “Sistemas de Muestreo Industrial ”Tecnología Industrial

- Consejos generales para la solución de problemas

- 11 consejos sobre cómo sacar más provecho de su sistema EAM

- Consejos prácticos para mantener el cumplimiento de RR.HH. y el compromiso de la fuerza laboral

- Consejos para mantener un sistema séptico exitoso y bien mantenido

- Consejos para mantener tolerancias estrictas

- 3 consejos clave para mantener su generador a lo largo del tiempo

- 5 consejos para elegir el sistema de gestión de pedidos adecuado

- Consejos para mantener sus acoplamientos Stromag

- Consejos para el mantenimiento de su maquinaria pesada

- Consejos para el mantenimiento de equipos de construcción usados

- Sugerencias para nombrar las variables del sistema Sinumerik 840D