Fundición de uretano versus moldeo por inyección:una guía de DFM

El diseño para la fabricación (DFM) implica optimizar el diseño de las piezas para que los fabricantes puedan fabricar piezas de alta calidad con el costo por unidad más bajo posible. Al tener en cuenta el método de fabricación y sus restricciones, los diseñadores pueden reducir el tiempo de producción, recortar costos y evitar rediseños extensos.

Las mejores prácticas de DFM varían según el producto que esté fabricando y el método de fabricación elegido. Si bien el moldeo por inyección y la fundición de uretano son tecnologías de moldeo que pueden crear piezas de plástico moldeadas, tienen diferentes pautas de DFM. Aquí está todo lo que necesita saber.

Fundición de uretano frente a moldeo por inyección

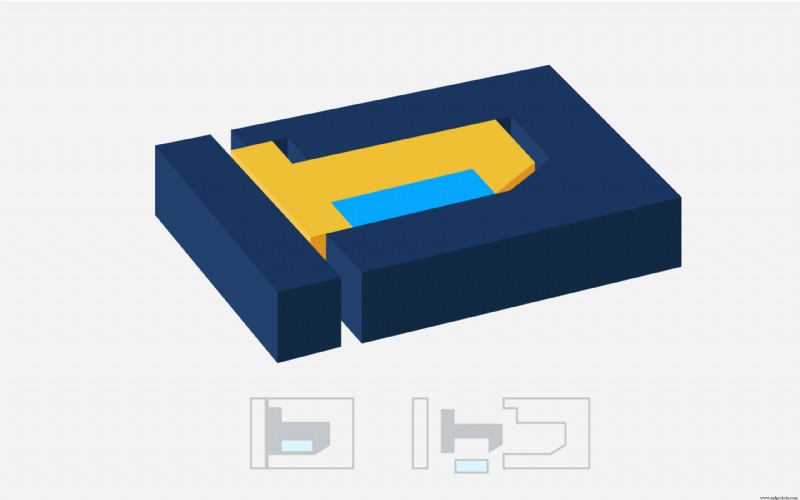

Antes de comenzar a moldear piezas por inyección, es necesario diseñar y fabricar las herramientas adecuadas mediante mecanizado CNC. La geometría de su pieza afectará directamente a sus herramientas, por lo que si tiene un componente complejo, necesitará herramientas complejas. Es posible que las piezas complejas deban incorporar acciones deslizantes, elevadores o núcleos extraíbles en el diseño del molde. Durante el proceso de moldeo por inyección, el núcleo y la cavidad se unirán. Luego, se inyectará plástico fundido en la herramienta, se enfriará, se endurecerá y se expulsará para crear una pieza utilizable.

La fundición de uretano comienza con un patrón maestro que se crea mediante mecanizado CNC o impresión 3D. El operador coloca el patrón maestro en una caja de molde, llena la caja con silicona líquida y luego la cura. Una vez que se completa el proceso de curado, el molde se corta por la mitad para eliminar el patrón maestro. Lo que queda es una cavidad con la forma de la pieza que se va a moldear. Luego, la cavidad se llena con resina de uretano y se coloca en una cámara de vacío calentada para el curado.

- Si bien ambos procesos implican llenar la cavidad de un molde con un material plástico, existen algunas diferencias clave entre la fundición de uretano y el moldeo por inyección.

- Los moldes para moldeo por inyección a menudo están hechos de acero o aluminio, lo que los hace mucho más duraderos que los moldes de silicona que se usan en la fundición de uretano.

- Crear un molde de fundición de uretano es menos costoso que crear uno para moldeo por inyección. Los moldes de inyección complejos pueden costar fácilmente decenas de miles de dólares, pero la fabricación de un molde de fundición de uretano suele costar cientos o miles de dólares.

- Si bien un molde de inyección puede tardar varios meses en entrar en la etapa de producción, los moldes de fundición de uretano se pueden mecanizar en menos de dos semanas.

- La fundición de uretano es más indulgente con respecto al grosor de la pared y las socavaduras que el moldeo por inyección.

Si está planeando un ciclo de producción de alto volumen o tiene tolerancias estrictas, considere el moldeo por inyección. Los moldes de metal son más duraderos y rígidos que los moldes de silicona, y el metal ofrecerá continuamente una calidad de pieza uniforme. Además, tendrá mucho más control al moldear por inyección en comparación con la fundición de uretano. El fabricante no solo puede controlar el flujo de material y las tasas de enfriamiento, sino también la temperatura y la ubicación de la inyección durante el moldeo por inyección. Si bien el costo de crear un molde para moldeo por inyección puede parecer alto inicialmente, se vuelve rentable cuando se divide entre miles de piezas.

Por otro lado, la fundición de uretano es ideal cuando se desarrollan prototipos o se ejecutan lotes de producción de bajo volumen, ya que las herramientas blandas ofrecen velocidad, flexibilidad y asequibilidad. Si tiene una gran demanda de su producto pero su herramental permanente aún no está listo, puede comenzar la producción con fundición de uretano.

Principales preocupaciones de DFM sobre la fundición de uretano y el moldeo por inyección

Cuando se trata de DFM para fundición de uretano o moldeo por inyección, querrá tener en cuenta las tolerancias, el grosor de la pared y las socavaduras.

Tolerancias

Ningún proceso de fabricación es perfecto, por lo que los diseñadores e ingenieros permiten estas variaciones estableciendo tolerancias aceptables. Las piezas se comparan con estas variaciones de medidas aceptables a partir de las medidas base, por lo que aquellas cuyas dimensiones cumplan con estas restricciones se considerarán aceptables. Aquellos con variaciones dimensionales por encima de la cantidad definida en la tolerancia no funcionarán según lo previsto. Estas tolerancias se establecen durante el proceso de diseño y dictan qué procesos de fabricación se pueden utilizar.

Lograr tolerancias estrictas con el uretano fundido es muy difícil, si no imposible, porque los moldes están hechos de silicona flexible que se puede mover con la carga de vacío. No debe usar uretano fundido para fabricar sus piezas si necesita componentes increíblemente precisos.

Por otro lado, los moldes de inyección de metal ofrecen menos variación en las dimensiones finales medidas, ya que no pueden moverse tanto. Sin embargo, el plástico fundido se contrae a medida que se enfría, lo que provoca variaciones menores en las dimensiones finales medidas de la pieza. Deberá establecer tolerancias de moldeo por inyección que reflejen esto.

La tolerancia insuficiente puede ser más asequible, pero puede afectar la usabilidad, y la tolerancia excesiva es más costosa y requiere más tiempo. Al tomarse el tiempo para encontrar el equilibrio perfecto entre los dos, puede asegurarse de que sus piezas sean confiables, funcionales y encajen con otras piezas según lo previsto. Considere la función de su pieza, el apilamiento de tolerancias y los procesos de fabricación y ensamblaje. Si su método de fabricación elegido no puede cumplir con sus requisitos de tolerancia, es posible que deba utilizar una tecnología de fabricación diferente. También puede rediseñar su pieza para que funcione con tolerancias flexibles.

Espesor de pared

Es importante mantener un espesor de pared uniforme porque aumenta la consistencia de parte a parte, mejora la distribución de la tensión y reduce los costos. El espesor de pared inconsistente o no uniforme puede provocar deformaciones, marcas de hundimiento, encogimiento, tiros cortos o vacíos en las piezas moldeadas por inyección.

El espesor de pared ideal de una pieza depende de su tamaño, geometría y requisitos estructurales y estéticos. Para obtener los mejores resultados, recomendamos que el grosor de las paredes de las piezas moldeadas por inyección sea de 1 a 4 mm. Es posible tener paredes de distintos grosores al crear piezas con fundición de uretano, aunque es posible que experimente cierta contracción o deformación durante el curado. Para ambos procesos, es mejor mantener el grosor de la pared por debajo de 5 mm.

Cualquier protuberancia o hendidura que le impida expulsar su pieza de un molde de una pieza sin dañarla se considera muescas. En algunos casos, las superficies empotradas, las ranuras y los voladizos pueden dificultar el proceso de desmoldeo y dañar la pieza. Otras veces, estas características no causarán ningún daño. Depende de cómo haya diseñado y orientado estas características y su componente.

Socavados

El impacto de las socavaduras también depende de su método de fabricación. Gracias a la flexibilidad que ofrece la silicona de fundición de uretano, simplemente puede doblar y estirar las herramientas para liberar su pieza si tiene una socavación. No se puede decir lo mismo de las herramientas de metal utilizadas en el moldeo por inyección, que son mucho menos flexibles. Es posible que su fabricante deba agregar acciones, crear un orificio o ranura en su molde, o rediseñar su molde con características paralelas al eje donde se separa el molde para garantizar que su pieza pueda ser expulsada. Esto da como resultado herramientas más complejas y costosas.

Diseño para fabricación con Fast Radius

Ya sea que elija la fundición de uretano o el moldeo por inyección, la integración de DFM en el proceso de diseño reducirá el costo por pieza y ahorrará tiempo. Si tiene en cuenta su método de fabricación, las tolerancias, los espesores de pared y las socavaduras durante el diseño, puede minimizar las desalineaciones de las piezas y optimizar el proceso de producción.

Independientemente del proceso de fabricación que elija, Fast Radius puede ayudarlo a diseñar para la fabricación a fin de garantizar que esté satisfecho con la calidad y el costo del producto final. Nuestro equipo de expertos puede asesorarlo sobre las tolerancias y los espesores de pared apropiados o ayudarlo a determinar qué solución de socavado es la más adecuada para su diseño. Contáctenos hoy para comenzar.

Tecnología Industrial

- Guía de moldeo por inyección de bajo volumen

- ¿Qué es el moldeo por inyección de reacción?

- Moldeo por fundición frente a moldeo por inyección

- Termoformado frente a moldeo por inyección de reacción (RIM)

- Moldeo por inyección frente a moldeo por inyección de reacción (RIM)

- Moldeo por fundición frente a moldeo por inyección de reacción

- Fundición a presión frente a moldeo por inyección

- ¿Cuándo es más adecuada la fundición al vacío que el moldeo por inyección?

- Diseño de puertas de moldeo por inyección:una guía definitiva para la fabricación de plástico

- Moldeo por inyección de aluminio en la fabricación de productos

- Guía de fundición de precisión