Tornillo RW:donde la automatización de procesos es un hilo común

RW Screw cree que agregar robots a los equipos heredados que siguen siendo precisos tiene sentido. Aquí, un cobot atiende un centro de torneado de Hardinge. Esta estación de robot con cajones para existencias y piezas terminadas está atornillada al piso para evitar que "caminar" debido al movimiento del robot, dado el posicionamiento de precisión requerido para instalar las piezas de trabajo en la pinza del mandril.

RW Screw de Massillon, Ohio, emplea actualmente a aproximadamente 230 personas. Bill Reeder, presidente del taller de maquinaria por contrato de 74 años, dice que el nivel óptimo de dotación de personal dada la capacidad de su equipo es de aproximadamente 265. La empresa tiene más de 200 máquinas herramienta, incluidas VMC, tipo suizo, de un solo husillo, multi- husillos, máquinas transfer rotativas y rectificadoras, así como equipos secundarios de mecanizado y acabado. Desafortunadamente, una pequeña cantidad de estos pueden permanecer inactivos a veces porque no hay nadie disponible para operarlos.

Una de las razones es que hay muchas empresas manufactureras en el área del norte de Ohio que compiten por las mismas personas. Además de eso, Amazon abrió recientemente un nuevo centro de distribución en el cercano Cantón que se espera que cree 1000 nuevos puestos de trabajo. El desafío del personal ha llegado al punto en que RW Screw se ha dado cuenta de que la implementación de la automatización y la tecnología que pueden reducir la participación humana en los procesos de fabricación son necesarias para mantener el éxito en el futuro.

Aquí hay otro ejemplo de un cobot nuevo que atiende de manera efectiva a una máquina de bruñir más antigua, aunque precisa.

De hecho, Reeder dice que la empresa evalúa las oportunidades para automatizar los procesos no solo con miras a ser más eficiente per se, sino más bien como un medio necesario para garantizar que continúa entregando productos a tiempo y según las especificaciones a sus clientes como se esperaba.

Agregar robots para cuidar el equipo de fabricación es una parte de su solución. La compañía instaló recientemente seis robots en un lapso de siete meses y planea agregar 10 más este año. Dicho esto, Reeder señala que ninguno ha eliminado ni eliminará el trabajo de nadie allí. En su lugar, los empleados pueden redistribuirse para realizar tareas que pueden ser más valiosas que cargar y descargar máquinas herramienta, por ejemplo.

A lo largo de los años, RW Screw también ha aprendido lecciones sobre la integración de la automatización como un medio para reducir o eliminar las operaciones manuales, como me explicó Reeder durante una visita reciente. Una de ellas es que la automatización es más que robots, citando cómo la empresa ha considerado cómo los dispositivos de inspección, medición de herramientas y sujeción de piezas, así como el tipo de alimentadores de barras que utiliza, pueden optimizar el trabajo en el taller.

Pero, durante mi visita, Reeder también señaló tres tácticas que aplica RW Screw con respecto a la integración de la automatización que creo que vale la pena considerar tanto para los talleres que son nuevos en la automatización como para aquellos que tienen experiencia con ella. Esas tácticas incluyen tomarse el tiempo para integrar robots, crear un comité directivo de automatización y trabajar para desarrollar ingenieros de automatización, no necesariamente ingenieros de fabricación.

Robot y otras adiciones de automatización

E. Ray Woolley fundó R.W. Screw Products Inc. en 1948. Ahora conocida como RW Screw, la compañía tiene una instalación con más de 200 000 pies cuadrados de espacio administrativo y de fabricación.

El primer paso significativo del taller hacia la automatización robótica fue integrar un robot Denso para cargar y descargar ejes en una máquina perfiladora de estrías. Los transportadores se utilizan tanto para entregar nuevas piezas de trabajo al robot como para recoger las piezas terminadas después del mecanizado.

RW Screw también ha instalado una serie de modelos colaborativos (también conocidos como cobots). Por ejemplo, una serie de cobots de seis ejes FANUC CRX-10iA/L cuidan equipos como centros de torneado, rectificadoras y rectificadoras, algunos de los cuales son equipos heredados, pero siguen siendo muy precisos.

Reeder dice que la empresa aprecia la robustez de los cobots, que ofrecen una carga útil de 10 kg y un alcance de 1418 mm, así como la atención al cliente de FANUC. Y aunque estos cobots están diseñados para volver a implementarse de una máquina a otra, el taller tiene cada uno dedicado a una máquina específica. La mayoría están unidos a mesas/soportes con cajones que se utilizan para presentar la materia prima al robot y recoger las piezas terminadas una vez mecanizadas. El taller atornilla estos soportes al piso para evitar cualquier posible "caminar" debido al movimiento del robot.

Los cambios para máquinas de transferencia rotativa, multihusillos y otros centros de torneado ahora son más rápidos utilizando pinzas de cambio rápido.

Pero el taller considera otros equipos que pueden automatizar un proceso o reducir el tiempo y la cantidad de intervención humana. La sujeción de piezas de cambio rápido de Hainbuch es un ejemplo de esto último. De hecho, fue un artículo que produjo Hainbuch, parte del cual parafraseo en los siguientes párrafos, lo que me impulsó a visitar RW Screw para aprender más sobre los esfuerzos de mejora del taller en primer lugar.

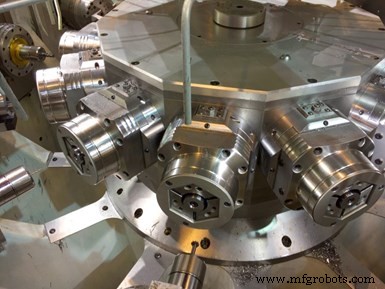

El taller utiliza mandriles estacionarios hidráulicos Hainbuch Hydrok en sus máquinas transfer rotativas Hydromat y Schutte. Jason Schoemann, ingeniero de ventas de Hainbuch America, señala la máquina Hydromat Eclipse de 12 estaciones de RW Screw equipada con mandriles hexagonales Hydrok SE 65 con un rango de sujeción de 3 a 65 mm. “El Hydrok SE 65 se adapta bien al rango de tamaño de la familia de piezas de RW Screw, y la geometría hexagonal ofrece una protección óptima contra la contaminación, aumenta la vida útil de la herramienta y brinda una fuerza de sujeción un 25 % mayor”, dice Schoemann. "Admite barras tanto redondas como hexagonales con cabezales de sujeción que se pueden cambiar rápida y fácilmente".

Transferencia rotativa Hydromat Eclipse de 12 estaciones de RW Screw La máquina está equipada con mandriles hexagonales Hainbuch Hydrok SE 65 que, según se dice, proporcionan un 25 % más de fuerza de sujeción que los dispositivos convencionales. Crédito de la foto:Tornillo RW

Para los cambios de collar, un operador usa un dispositivo tipo empuñadura de pistola con pasadores que inserta en la cara de un collar y aprieta el mango. Un mecanismo de bloqueo en el mango mantiene el accesorio colapsado mientras instala y retira el collar. Al presionar un gatillo, se desbloquea el cambiador y se libera el collar.

“La función de cambio rápido de Hainbuch es esencial para lograr nuestros objetivos de producción”, explica Reeder. “Lo que antes tomaba uno o dos días para cambiar entre piezas, ahora toma 30 minutos, y podemos pasar de un stock hexagonal a un stock redondo en 3 horas. Igualmente importante para mantener con éxito las tolerancias es la alta repetibilidad del sistema Hainbuch debido al rectificado de precisión. Además, el 25 % adicional de rigidez reduce la vibración, que es un factor crítico al tornear barras hexagonales”.

Ejemplos de otros equipos que el taller ha encontrado para automatizar procesos más allá de agregar robots incluyen:

- Alimentadores de barras de revista. Los alimentadores de barras se usan comúnmente en la mayoría de los talleres de maquinaria de alta producción, pero vienen en varios diseños. RW Screw encuentra valor en los modelos de revista que permiten cargar grandes paquetes de material en barra para lograr tramos largos, tal vez tres turnos, de mecanizado desatendido. Los ha agregado a las máquinas de transferencia rotativa y de múltiples husillos en la forma de las marcas FMB de Cucchi BLT y Edge Technologies que aceptan barras de 12 pies para extender aún más el tiempo de mecanizado sin supervisión y reducir el tiempo de inactividad de la máquina.

Alimentadores de barras de cargador que aceptan barras de 12 pies amplíe el tiempo de mecanizado desatendido y reduzca el tiempo de inactividad de la máquina en RW Screw para equipos como las máquinas transfer rotativas.

- Preajustador de herramientas. Un ajustador de herramientas mide automáticamente las compensaciones para que un operador no tenga que hacer eso en una máquina mientras instala nuevas herramientas para un nuevo trabajo. RW Screw utiliza un precalibrador de herramientas Origin de Omega TMM, que según el fabricante del dispositivo se ajusta a la necesidad de la industria de un dispositivo de preajuste óptico de herramientas básico para el taller. Luego, las herramientas para nuevos trabajos se arman y se envían a la celda de trabajo de una máquina para esperar la instalación.

Gracias a un configurador de herramientas, herramientas para nuevos los trabajos pueden medirse fácilmente, luego equiparse y enviarse a la celda de trabajo de una máquina para esperar la instalación de un nuevo trabajo.

- Dispositivos de inspección visual. Los instrumentos de medición sin contacto que utilizan cámaras para medir piezas pueden acelerar en gran medida los procesos de inspección. En un ejemplo, un estudio de tiempo reveló que una persona que atendía dos máquinas pasaba el 60% de su tiempo midiendo piezas en la máquina. Ahora, esas medidas se toman automáticamente en un sistema de visión Keyence para permitir que esa persona atienda tres máquinas. El taller también creó una celda para piezas que requieren una inspección del 100 % que utiliza un alimentador de tazones para suministrar piezas a un sistema de visión cerrado y una estación de sondeo táctil para medirlas automáticamente mientras clasifica las buenas de las malas.

En un momento, un técnico pasaba 20 minutos cada hora calibrando estas piezas complejas del eje. Ahora, este sistema de visión Keyence mide automáticamente esas partes casi instantáneamente para liberar al técnico para realizar otras tareas de valor agregado.

Lecciones de automatización, consejos

Tres prácticas que implementa RW Screw como parte de su enfoque para aplicar la automatización me llamaron la atención durante mis conversaciones con Reeder. A continuación, puede valer la pena considerar estas ideas si se encuentra en las primeras etapas de la automatización de procesos o si ha estado integrando la automatización durante algún tiempo.

- Tómese su tiempo al integrar robots. La integración de su primer robot le enseñó a RW Screw a no apresurarse en estos proyectos, especialmente en un entorno de alta producción. Hoy, el taller crea máquinas "simuladas" (plantillas que imitan máquinas reales) para usar mientras se programa un robot, se identifican puntos de contacto, se marca en el proceso, etc. Ajustar el proceso con el robot frente a la máquina real no solo puede prolongar el tiempo de inactividad de la máquina, sino que también puede hacer que los empleados adivinen el valor de la robótica si se enfrentan a problemas durante un período de tiempo después de la integración.

- Establezca un comité directivo de automatización. RW Screw creó un comité directivo de automatización que se reúne semanalmente para analizar los proyectos de automatización propuestos. Una vez por trimestre, el comité analiza detenidamente para identificar proyectos con los que tiene sentido avanzar. Como parte de estos esfuerzos, Reeder y otros gerentes realizan caminatas periódicas en el taller para involucrar a los empleados y conocer los puntos débiles de la producción. La solución a un problema podría ser agregar un robot, pero también podría ser agregar alguna otra tecnología para abrir un cuello de botella de producción que existe debido a una operación manual.

- Desarrollar ingenieros de automatización. En el pasado, RW Screw se centró en desarrollar técnicos de fabricación, expertos en cómo mecanizar una pieza, cómo funciona una herramienta o una pinza, etc. Eso sigue siendo valioso. Sin embargo, ha girado un poco para desarrollar técnicos de automatización que entiendan los robots, la medición automatizada y varias otras formas de automatización del taller. Como señala Reeder, el taller no puede permitirse que su personal de mantenimiento haga cambios continuos en los puntos de contacto del robot durante todo su turno. Todo el personal debe aprender a realizar tareas como esa, y el taller continuará invirtiendo en ese tipo de capacitación en el futuro.

Anteriormente, este trabajo de gran volumen requería nueve personas en tres turnos para realizar la inspección de piezas al 100%. Por lo tanto, RW Screw diseñó este proceso que utiliza un alimentador de tazón para suministrar piezas a una celda de inspección que incluye un sistema de visión y sondeo táctil para medir automáticamente todas las piezas y clasificar las buenas de las malas.

Sistema de control de automatización

- 5 procesos comunes de fabricación aditiva

- 3 tipos comunes de abrazaderas de manguera

- 6 tipos comunes de destornilladores

- 4 mitos comunes sobre la automatización de almacenes a tener en cuenta

- Crisis de COVID-19:los empleadores automatizan los lugares de trabajo para cubrir la fuerza laboral reducida

- 4 formas de implementar la automatización industrial

- Low Code automatiza los procesos industriales más rápido

- Accesorios giratorios de rosca para máquinas de tornillo tipo suizo

- Mitos comunes sobre la automatización industrial, desacreditados

- ¿Qué sigue para la revolución de la automatización?

- Vayamos audazmente a donde ningún robot ha llegado antes