Un método simple asistido por ablación láser para la fabricación de sustrato de SERS superhidrofóbico en una película de teflón

Resumen

Con una alta sensibilidad a nivel de una sola molécula, la dispersión Raman mejorada en la superficie (SERS) se considera una tecnología de detección óptica ultrasensible con amplias perspectivas de aplicación en muchos campos. Sin embargo, la fabricación complicada y el precio inasequible del sustrato SERS siguen siendo un obstáculo en el camino para ser ampliamente utilizado en la industria. En este trabajo, se investigan los espectros SERS en una película comercial de teflón (PTFE) grabada con láser con microarrays grabados. La humectabilidad de la superficie de la película modulada por grabado láser hace que el microarray tenga la capacidad de disminuir el área de contacto en la superficie de la película mientras se evapora el agua. La imagen SEM del área grabada señala que el proceso de grabado generado por micro / nanoestructuras es crucial para su propiedad superhidrofóbica. Las moléculas de sondeo (es decir, azul de metileno y rodamina6G) se utilizaron para investigar con el límite de detección (1 × 10 −14 METRO). Además, se utilizó la biomolécula (albúmina de suero bovino) para demostrar sus beneficios en aplicaciones biológicas. Las intensidades medidas de los espectros Raman en este PTFE con microarrays grabados con láser demuestran su valor potencial para un sustrato SERS. Nuestro trabajo en este sustrato SERS simple, económico y con alta sensibilidad tiene un gran valor comercial y una gran aplicación en muchos campos.

Antecedentes

La dispersión Raman mejorada en superficie (SERS) ya ha despertado un gran interés entre el público desde su descubrimiento en 1974, porque es una técnica espectroscópica ultrasensible prometedora para obtener la huella dactilar vibracional de características moleculares incluso en el caso de una solución superdiluida [1, 2,3,4,5]. El enorme campo electromagnético cerca de la superficie del metal es el factor mejorado dominado en SERS, que proviene de la oscilación colectiva excitada por la luz de electrones libres llamada plasmón de superficie. Como resultado, las fuertes señales moleculares Raman obtenidas se derivan principalmente de aquellas moléculas que se encuentran en los nano-huecos o hendiduras, los llamados puntos calientes, cerca de la superficie del metal donde el campo electromagnético aumenta en gran medida.

En trabajos anteriores, se introdujeron las diversas morfologías de nanopartículas de Ag o Au para depositarlas sobre el vidrio o la oblea de silicio con el fin de fabricar el sustrato de SERS [6,7,8,9]. Desafortunadamente, el vidrio, la oblea de silicio y otros sustratos de uso frecuente son hidrófilos, por lo que las nanopartículas dispersas en solvente se dispersan libremente sobre los sustratos después de la evaporación, lo que hace que la distancia entre las nanopartículas sea tan grande que es difícil formar un campo electromagnético más grande. mejora. Teniendo en cuenta la difusión de soluto, existe un método que se puede esperar que tenga éxito en concentrar los solutos en un área pequeña, lo que obliga a que las nanopartículas estén empaquetadas densamente y las moléculas a ingresar a las áreas de puntos calientes, lo que podría lograr los objetivos de mejora las señales Raman de moléculas. Por lo tanto, la línea de pensamiento proporciona otro enfoque para fabricar los sustratos SERS impactantes. Recientemente, según la concepción, varios sustratos hidrofóbicos o superhidrofóbicos ya han sido reportados como sustratos SERS activos gracias a la alta mejora y reproducibilidad mejorada, como el sustrato de matriz de micropilares cilíndricos de Si decorado con Ag-NP, matriz de nanopartículas de plata recubiertas de óxido de zinc con nanovarillas. sustrato superhidrofóbico, etc. [10, 11]. La razón es que la superficie superhidrofóbica podría ensamblar efectivamente los solutos disueltos en la solución en un rango pequeño después de la evaporación del agua. Sin embargo, muchos sustratos superhidrofóbicos provocan la pérdida de solutos debido a sus micro / nanoestructuras inherentes [12, 13]. Mientras tanto, el proceso de fabricación de esos sustratos a menudo requiere mucho tiempo y es complejo, y esos sustratos suelen ser costosos. Normalmente, se necesitan varias horas para que el agua completa se volatilice a temperatura ambiente, lo que limita la detección y el análisis rápidos en aplicaciones prácticas. Debido a esos inconvenientes, es un desafío popularizar ampliamente el sustrato SERS superhidrofóbico en el mundo real.

En este artículo, se propuso un método asistido por ablación láser para fabricar el sustrato SERS sobre el teflón (PTFE). La humectabilidad de la superficie se modifica mediante la tecnología de grabado láser. Mediante el diseño de un patrón de grabado láser adecuado y el establecimiento de los parámetros de grabado adecuados, se obtiene un tipo de sustrato de PTFE superhidrófobo con microarrays. Los microarrays son hidrofóbicos y están rodeados por el área superhidrofóbica, que se genera a partir del grabado con láser.

Gracias al sustrato especial, los solutos disueltos en el agua se pueden recoger con éxito en los pequeños círculos hidrófobos después de la evaporación del disolvente, en solo 10 min. Similar a las placas de 24 pocillos en el laboratorio biológico, el sustrato SERS desarrollado con pozos virtuales puede detectar convenientemente las moléculas y sus concentraciones. Además, el sustrato SERS obtenido cuesta solo 20 RMB y todo el proceso de fabricación tarda 20 minutos. En general, se fabrica un sustrato SERS activo, práctico, confiable y de bajo costo, que puede lograr una evaporación rápida sin afectar los resultados de detección en este trabajo.

Métodos y Experimento

Material

Nitrato de plata (99,99%), PVP (Mw =58.000, K29-32), borohidruro de sodio (NaHB 4 ), etilenglicol (EG), azul de metileno (MB) y Rhodamine6G (R6G) se adquirieron en Shanghai Aladdin biochemical Polytron Technologies Inc. (Shanghai, China). La albúmina de suero bovino (BSA) se adquirió de Sigma-Aldrich (Taufkirchen, Alemania). Todos los productos químicos se utilizaron tal como se recibieron sin más purificación o tratamiento. Se produjo agua desionizada de alta pureza (18,25 MΩ · cm) utilizando Aquapro AWL-0502-H (Aquapro International Company LLC., Dover, DE, EE.UU.). Se utilizó directamente teflón (PTFE) tal como se compró, que está ampliamente disponible comercialmente en línea, y el tamaño fue de 50 × 30 × 5 mm.

La síntesis de nanopartículas de Ag

Las nanopartículas de Ag se sintetizaron según un método sintético previo. En el proceso del experimento, se introdujo la solución de EG para disolver el sólido o el polvo. Al principio, se agregaron 6 mL de una solución de EG en un matraz de 100 mL y luego el matraz se trasladó a un baño de aceite a una temperatura de 165 ° C con agitación durante 1 h. Luego, 0.08 mL de NaHB 4 solución (0,0015 mg / ml), 1,5 ml de una solución de PVP (20 mg / ml) y 0,4 ml de un AgNO 3 solución (48 mg / ml) se añadieron respectivamente al matraz anterior por turnos agitando durante 20 min. Posteriormente, se obtuvo el coloide plateado gris. Las nanopartículas de Ag podrían obtenerse de la solución mediante centrifugación y lavarse con etanol más de cuatro veces. Al final, la muestra se dispersó en el agua para seguir experimentando. Usando el agua desionizada, las nanopartículas de Ag preparadas se prepararían en diferentes concentraciones de coloide de plata y las concentraciones se estimaron en 1,19 × 10 −11 , 1,19 × 10 −12 , 1,19 × 10 −13 , 1,19 × 10 −14 y 1,19 × 10 −15 M.

La fabricación de PTFE grabado

El PTFE original comprado se enjuagó con agua y etanol más de tres veces. Luego, el PTFE original lavado fue grabado con CO 2 máquina de grabado láser sobre la base del diseño CAD que se muestra en el archivo adicional 1:Figura S1 con grabado láser (potencia de salida:16–24%, velocidad de grabado:35–75 mm / s, longitud del paso de grabado:0,02–0,10 mm).

Caracterización

La morfología superficial del PTFE grabado y original se obtuvo mediante el SEM (TESCAN MIRA 3 FE). Se vertieron cinco microlitros de solución acuosa de nanopartículas de Ag sobre el PTFE original y el PTFE grabado respectivamente, y luego se obtuvieron el proceso de evaporación a temperatura ambiente y las imágenes del ángulo de contacto estático del agua usando una cámara de alta velocidad (Phantom V 7.3). El valor del ángulo de contacto estático del agua se midió con un tipo de software comercial de regla.

Se vertieron dos gotas de solución de Ag de 5 μl sobre el PTFE original y el PTFE grabado, respectivamente. Posteriormente, estos se meterían en un horno (70 ° C). Después de la evaporación, las nanopartículas de Ag agregadas en las dos superficies se caracterizaron por el microscopio óptico y el SEM, respectivamente. Se dejó caer otra gota de 5 μL de solución acuosa de coloide de Ag sobre el PTFE grabado, y las imágenes SEM de los agregados de nanopartículas de Ag se obtuvieron después de la evaporación a temperatura ambiente.

En un análisis SERS típico, se depositó una solución acuosa de Ag con la misma concentración y volumen (5 μL) sobre el sustrato de PTFE original y el sustrato de PTFE grabado, respectivamente, para formar un sótano mejorado. Luego, 5 μL de solución acuosa de MB y R6G con diferentes concentraciones molares (10 −9 , 10 −11 , 10 −12 , 10 −13 y 10 −14 M) se colocó sobre el sustrato mejorado como sonda y se secó en el horno de secado (70 ° C), y se midió la actividad SERS con el espectrógrafo Raman con un láser He-Ne de 633 nm (10 mW). Como se informó, las moléculas podrían mantener la actividad de SERS a esta temperatura [12]. Se colocaron cinco microlitros de solución acuosa de BSA con diferentes concentraciones (20, 2, 0.2, 0.02 y 0.002 μg / mL) sobre el sustrato mejorado y se secaron en el horno (40 ° C), y se midió la actividad de SERS con el Espectrógrafo Raman con láser He – Ne de 633 nm (10 mW). Para mantener la bioactividad de BSA, la temperatura de evaporación se fijó en 40 ° C [14]. Las señales se obtuvieron con una exploración cada 20 s en todas las mediciones.

Resultados y discusión

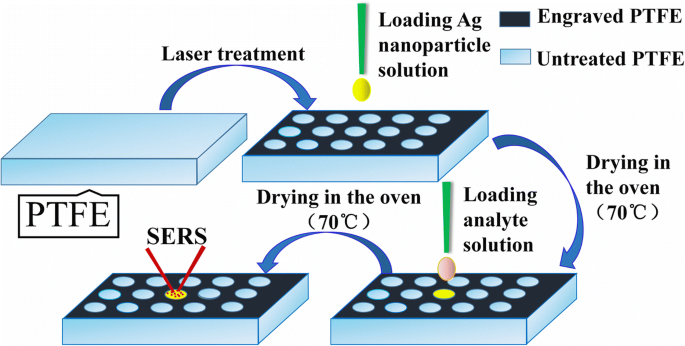

El proceso del experimento se muestra en la Fig. 1. La humectabilidad de la superficie de PTFE original se modificó mediante el tratamiento con láser utilizando el diseño CAD que se muestra en el archivo adicional 1:Figura S1, lo que dio como resultado que toda la superficie se volvió superhidrofóbica, excepto por estos sin tratar. áreas, que eran la superficie hidrófoba (el diámetro del círculo:0,5 mm, espacio:0,8 mm). La fotografía de PTFE grabado se muestra en el archivo adicional 1:Figura S2. Posteriormente, se dejó caer una gota de solución coloidal de Ag (5 μL) sobre el PTFE grabado y se evaporó en el horno (70 ° C). Aproximadamente 10 minutos más tarde, las nanopartículas de Ag pudieron agregarse en el círculo (superficie hidrófoba) debido a la propiedad altamente repulsiva de la superficie superhidrófoba, y luego se obtuvo el sustrato SERS activo. En primer lugar, la rodamina6G (R6G) y el azul de metileno (MB) actuaron como moléculas de sonda para investigar el rendimiento de SERS del sustrato de SERS fabricado. Se dejó caer una gota de solución molecular sobre el PTFE grabado que cubría las nanopartículas de Ag previamente depositadas. Debido a la repelencia al agua de la estructura superhidrofóbica, la gota molecular se volvería más y más gruesa en el proceso de evaporación, lo que enriquecería las moléculas en las áreas de puntos calientes en el espacio entre las nanopartículas de manera efectiva. Curiosamente, la evaporación de alta temperatura no solo podría acelerar la evaporación del solvente para lograr un análisis rápido sin influir en los resultados del experimento, sino que también apenas produciría un efecto adverso en la agregación de solutos a 70 ° C.

El diagrama esquemático del proceso experimental

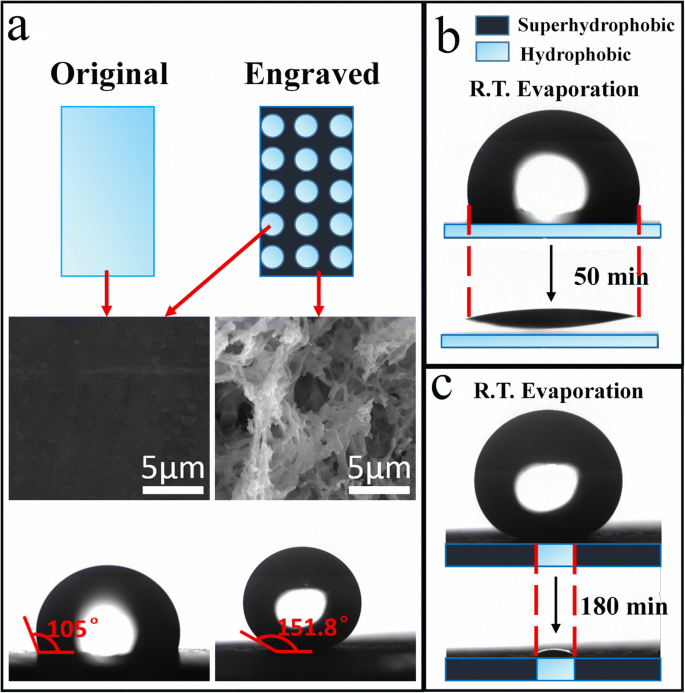

Para explicar aún más la razón por la que el PTFE grabado es mejor que el PTFE original en cuanto a la capacidad de enriquecer solutos, se obtienen las imágenes SEM y los perfiles de evaporación utilizando una cámara de video de alta velocidad de los dos tipos de sustratos de PTFE y se muestran en la Fig.2. A medida que se grababa el PTFE, el láser destruiría y eliminaría la superficie lisa del PTFE original, lo que podría cambiar la rugosidad de la superficie y dejar que las micro / nanoestructuras aparezcan en el PTFE. En la Fig. 2a, para PTFE grabado, todas las superficies de los círculos sin tratar muestran una superficie relativamente lisa, pero el área grabada está adornada con micro / nanoestructuras, lo que convierte al PTFE en PTFE superhidrofóbico. Mientras tanto, las imágenes del ángulo de contacto muestran que el ángulo de contacto estático con el agua del PTFE grabado es mucho mayor que el original y el valor del ángulo (PTFE grabado) es 151,8 ° como se muestra en la parte inferior de la Fig.2a, que ya ha alcanzado el valor del ángulo de contacto estático requerido por la estructura superhidrofóbica [15]. La cámara de video de alta velocidad se utilizó para observar y registrar el proceso de evaporación en el que una gota de solución coloide de Ag de 5 μL se evaporó sobre el PTFE original y grabado a temperatura ambiente (R.T.), respectivamente. Debido a que los procesos de evaporación tomaron mucho tiempo, los perfiles de evaporación del inicio y el final del proceso de evaporación fueron capturados respectivamente para explicar intuitivamente el proceso, mostrado en la Fig.2b (PTFE original) y Fig.2c (PTFE grabado). Para el PTFE original, durante la evaporación, la superficie de contacto entre la solución y la superficie del sustrato apenas disminuye. Por el contrario, existe una disminución relativamente obvia alrededor de la superficie de contacto para PTFE grabado como se muestra en la Fig. 2c. La razón es que la repelencia al agua de las micro / nanoestructuras reduce gradualmente la gota al área del círculo hidrofóbico durante el R.T. evaporación, contribuyendo a la disminución del área de contacto. Comparando las Figuras 2b yc, se pudo observar directamente que las nanopartículas de Ag en el PTFE fabricado se recolectaron en un área mucho más pequeña que el PTFE original. Es importante resaltar que la superficie superhidrofóbica especial (la distribución alterna de la superficie hidrofóbica y superhidrofóbica) no deja que la solución se fije a las texturas a micro o nanoescala y la mayoría de los solutos serían recolectados en estos círculos después de la evaporación como se muestra en Archivo adicional 1:Figura S3. Dicho de otra manera, la superficie superhidrofóbica especial puede evitar las desventajas de los materiales superhidrofóbicos generales de que los analitos permanecen en las micro / nanoestructuras después de la evaporación, provocando la pérdida de solutos y un debilitamiento de las señales de SERS.

un Las imágenes SEM de la superficie del sustrato sobre PTFE original y PTFE grabado y las imágenes correspondientes del ángulo de contacto estático; b Perfiles de evaporación de la solución sobre el PTFE original; c Perfiles de evaporación de la solución sobre el PTFE grabado

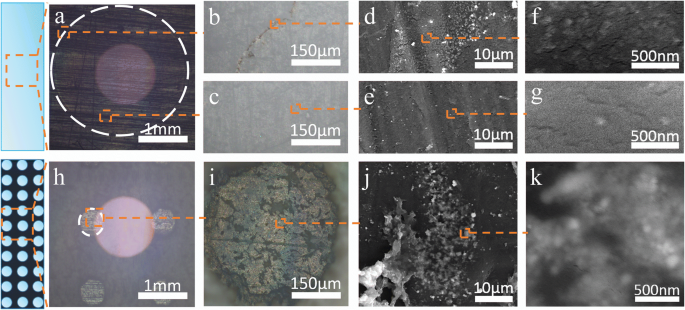

Para observar visualmente que las nanopartículas de Ag se han juntado más densamente en el PTFE grabado en comparación con el PTFE original bajo evaporación a alta temperatura (70 ° C), existen imágenes de microscopio óptico e imágenes SEM con diferentes múltiplos como se muestra en la Fig. 3, respectivamente. La imagen SEM de nanopartículas de Ag preparadas se muestra en el archivo adicional 1:Figura S4 [16]. Debido al efecto del anillo de café, después de que toda el agua se haya evaporado por completo, la mayoría de las nanopartículas de Ag se juntarían en el borde y las nanopartículas restantes se dispersarían en el medio, que ocupa la mayor parte del área para el PTFE original, como se muestra en la Fig.3a. -gramo. Con respecto al PTFE grabado, después del proceso de evaporación en un ambiente de alta temperatura, las nanopartículas de Ag se acumularían en el pequeño círculo y no hubo efecto de anillo de café, como se muestra en la Fig. 3h – k. Cabe señalar que el área final de agregación de nanopartículas de Ag en el PTFE grabado es casi 25 veces más pequeña que el PTFE original comparando la Fig. 3a y h. Para reducir el tiempo de evaporación, la muestra se introdujo en un horno. En particular, la evaporación a alta temperatura podría hacer que las nanopartículas sean más compactas en comparación con el R.T. evaporación como se muestra en el archivo adicional 1:Figura S5. Una posible explicación es que la evaporación rápida podría hacer que las nanopartículas de Ag se agrupen más rápidamente. Sin embargo, la temperatura de evaporación no se puede aumentar demasiado porque la estructura de las moléculas de analito puede deteriorarse a temperaturas de calentamiento muy altas, lo que da como resultado señales de SERS reducidas. Debido a la rápida evaporación, podría ahorrar mucho tiempo para preparar el sustrato SERS. En resumen, el sustrato fabricado puede enriquecer de manera eficiente los solutos en un área mucho más pequeña en 10 minutos para 5 μL de solución de Ag.

un - c Las imágenes de microscopio óptico y d - g las imágenes SEM de agregación de nanopartículas de Ag en el PTFE original con diferentes múltiplos. h , yo Las imágenes del microscopio óptico y j , k las imágenes SEM de agregación de nanopartículas de Ag sobre el PTFE grabado con diferentes múltiplos. Todas las cajas pequeñas naranjas representan el área ampliada y la línea punteada blanca rodea el área final de la acumulación de nanopartículas de Ag

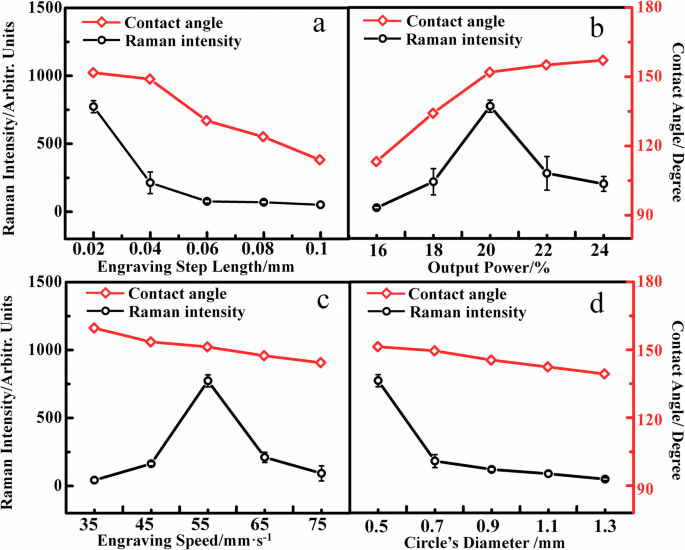

Dado que la capacidad de detección de grabar PTFE depende en gran medida de la hidrofobicidad de la superficie, el tamaño del área de detección y la concentración inicial de nanopartículas de Ag, investigamos estos parámetros mediante la fabricación del sustrato de PTFE designado. La intensidad del pico Raman principal a 1322 cm −1 de MB (1 × 10 −9 M) se obtiene sobre los distintos sustratos de SERS. Investigamos el efecto de la longitud del paso grabado, la potencia de salida, la velocidad de grabado y el tamaño del diámetro del círculo sobre la hidrofobicidad de la superficie. Cabe señalar que la longitud del paso grabado, la potencia de salida, la velocidad de grabado y el diámetro del círculo se restringirían entre sí e influirían en la capacidad de detección del sustrato. Para comprender más claramente cómo cada factor afecta la capacidad sensorial, las tres variables permanecen iguales y una de ellas cambia.

Como se muestra en la Fig. 4a, el ángulo de contacto (línea roja) y la intensidad Raman (línea negra) disminuyen con el aumento de la longitud del paso de grabado. La razón es que cuanto menor es la longitud del paso de grabado, más densas son las micro / nanoestructuras. Con la ayuda de las micro / nanoestructuras más densas fuera de los círculos, los solutos podrían enriquecerse con éxito en estos pequeños círculos, y luego se mejora la capacidad de detección del sustrato. Debido a la limitación de la precisión de la máquina de grabado láser, 0,02 mm es la longitud mínima del paso de grabado en este trabajo. Como se muestra en la Fig. 4b, con el aumento de la potencia de salida, el ángulo de contacto aumenta pero la intensidad Raman muestra una tendencia de primero aumentar y luego disminuir. Con el aumento de la potencia de salida, el PTFE original fue destruido y eliminado por el láser fuerte, lo que dio lugar a más micro / nanoestructuras en la superficie del sustrato. Debido a las más micro / nanoestructuras, la superficie del sustrato se vuelve más hidrófoba, como lo demuestra el aumento del ángulo de contacto. En particular, la micro o nanoestructura superflua tuvo un efecto adverso sobre la mejora de las señales moleculares Raman. La razón es que las micro / nanoestructuras suficientes hacen que el sustrato sea superhidrófobo, que puede enriquecer los analitos en el círculo hidrófobo, pero los fragmentos de PTFE superfluos son fáciles de cubrir los pequeños círculos hidrófobos a medida que aumenta la potencia del láser. Posteriormente, los solutos permanecen en las micro / nanoestructuras después del proceso de evaporación provocando la pérdida de solutos, lo que conduce a un debilitamiento de la intensidad Raman. Se podría concluir que el PTFE grabado fabricado por el láser de salida al 20% es el sustrato SERS óptimo.

un La relación entre el ángulo de contacto, la intensidad Raman y la velocidad de grabado (la potencia de salida:20%; la velocidad de grabado:55 mm / s; el diámetro del círculo:0,5 mm; la concentración de Ag:1,19 × 10 −12 METRO). b La relación entre el ángulo de contacto, la intensidad Raman y la potencia de salida (la longitud del paso de grabado:0,02 mm; la velocidad de grabado:55 mm / s; el diámetro del círculo:0,5 mm; la concentración de Ag:1,19 × 10 - 12 METRO). c La relación entre el ángulo de contacto, la intensidad Raman y la velocidad de grabado (la longitud del paso de grabado:0,02 mm; la potencia de salida:20%; el diámetro del círculo:0,5 mm; la concentración de Ag:1,19 × 10 −12 M) d La relación entre el ángulo de contacto, la intensidad Raman y el diámetro del círculo (la longitud del paso de grabado:0,02 mm; la potencia de salida:20%; la velocidad de grabado:55 mm / s; la concentración de Ag:1,19 × 10 - 12 M)

En la Fig. 4c, el ángulo de contacto disminuye y la intensidad Raman aumenta y luego disminuye a medida que aumenta la velocidad de grabado. En comparación con el ángulo de contacto de la figura 4b y la figura 4c, se concluye que el efecto de la velocidad de grabado en la superficie del PTFE es opuesto al de la potencia de salida. La razón es que con el aumento de la velocidad del láser, el tiempo de exposición del punto del láser en la superficie de PTFE se acorta, lo que provoca una ablación de PTFE menos original. Por lo tanto, se producen menos micro / nanoestructuras, lo que conduce a la disminución del ángulo de contacto. Según la relación entre la intensidad Raman y la velocidad de grabado, el sustrato SERS producido por la velocidad del láser de 55 mm / s posee la mejor capacidad de detección. Entonces, se eligió 55 mm / s como la velocidad grabada en el experimento. Como se muestra en la Fig. 4d, el ángulo de contacto y la intensidad Raman disminuirían con el aumento del diámetro del círculo. Como el círculo es el PTFE sin tratar, estas áreas mantienen su propiedad humectante original, un estado hidrófobo. Cuando se gotea una gota de solución en el sustrato de PTFE grabado, la gota tiende a permanecer en el círculo hidrófobo. Debido a la repelencia del agua en la estructura superhidrofóbica al lado del círculo, la gota en el PTFE grabado tiene un ángulo de contacto bastante grande. Con el aumento del diámetro del círculo, el área de contacto entre la gota y la superficie aumenta y la gota se volverá plana lentamente en lugar de un esferoide. Debido a que el volumen de la gota en los diferentes sustratos es el mismo, el ángulo de contacto disminuye gradualmente. El efecto cambia la superficie del PTFE grabado de superhidrofóbico a hidrofóbico, lo que podría afectar el enriquecimiento de los solutos, conducir a la pérdida de solutos y finalmente debilitar las señales Raman. Al mismo tiempo, con el aumento del diámetro del círculo, las nanopartículas de Ag se dispersarían en una región más grande, lo que aumentaría la brecha entre las nanopartículas de Ag y luego debilitaría las señales de SERS. Por otro lado, debido al aumento del diámetro del círculo, los analitos se dispersan en un área más grande, lo que dificulta la detección de SERS. En resumen, la intensidad Raman de la molécula se debilitaría con el aumento del diámetro del círculo. Debido a la limitación de la precisión de la máquina de grabado láser, 0,5 mm es el diámetro mínimo del círculo.

Mientras tanto, la concentración inicial de nanopartículas de Ag también afecta la intensidad de SERS que se muestra en el archivo adicional 1:Figura S6. Con el aumento de la concentración de nanopartículas de Ag, la intensidad de Raman aumenta drásticamente y luego tiende a estabilizarse. Con el aumento de nanopartículas de Ag, hay más "puntos calientes" en el sustrato, lo que lleva al aumento de las señales Raman. La discusión más detallada se proporcionó en la información de apoyo. Para guardar las nanopartículas de Ag, el 1,19 × 10 −12 La solución coloidal de M Ag se elige como la concentración inicial de nanopartículas de Ag. En resumen, en este trabajo, la longitud del paso de grabado de 0,02 mm, la potencia de salida del 20%, la velocidad de grabado de 55 mm / s, el diámetro del círculo de 0,5 mm y el 1,19 × 10 −12 Se eligieron nanopartículas M Ag.

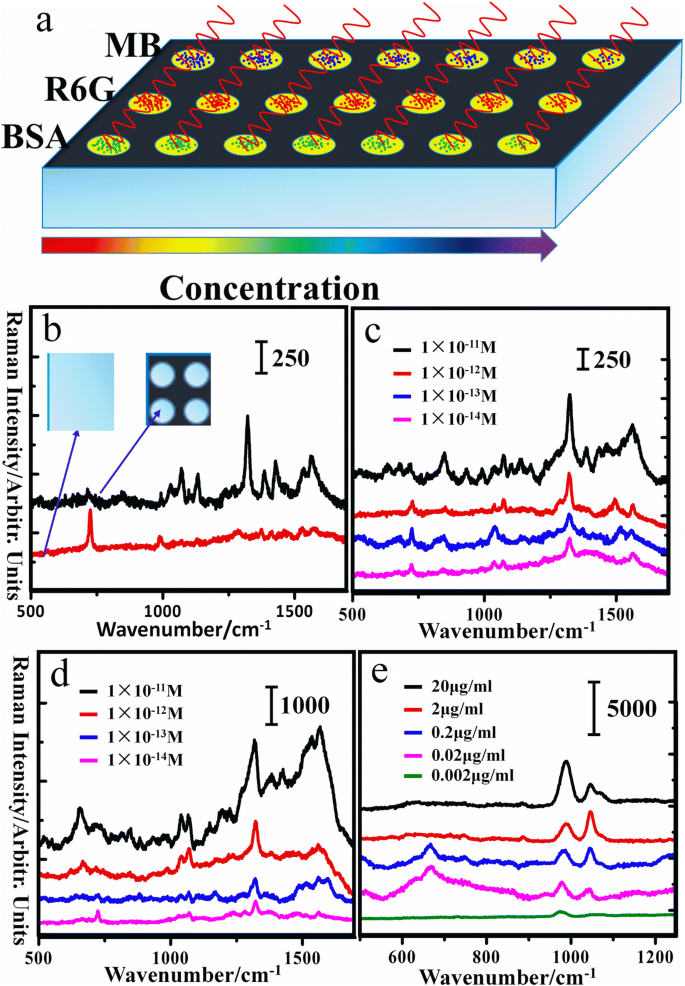

Para realizar múltiples detecciones en el mismo sustrato, el PTFE grabado se convirtió en placas de 24 pocillos (Fig. 5a), que eran similares a las placas de 24 pocillos para cultivo celular. El sustrato obtenido podría lograr detectar diferentes sustancias simultáneamente sobre el mismo PTFE grabado. Mientras tanto, las micro / nanoestructuras en la superficie de PTFE grabada podrían actuar como pozos virtuales entre dos gotas diferentes, lo que podría evitar que las diferentes gotas se fusionen. Para explicar mejor las ventajas del sustrato de PTFE grabado con micromatrices, se eligió el PTFE original para comparar. Los espectros SERS de moléculas MB se muestran en la Fig. 5b. La intensidad de la señal SERS de MB obtenida en los microarrays es una gran mejora obvia en comparación con el PTFE original. Ya se sabía que las nanopartículas de Ag que se evaporan sobre el sustrato original tienden a difundirse en un área mucho mayor que la del PTFE grabado según la Fig. 3. Por lo tanto, las nanopartículas de Ag, que están dispersas sobre el PTFE original, están lejos de unos a otros incluso en el borde, lo que contribuye a las malas señales Raman. Sin embargo, en términos de PTFE con micromatrices, podría hacer que las nanopartículas masivas se reúnan y la distancia reducida entre las nanopartículas puede mejorar las señales de SERS. Como se informó anteriormente [17, 18, 19], cuanto menor es el tamaño del espacio, más fuerte es el campo electromagnético del espacio entre las dos nanopartículas. Por otro lado, el PTFE grabado tiene la capacidad de concentrar las moléculas de analito en soluciones acuosas superdiluidas, mientras que el PTFE original no, lo que genera más moléculas dentro del área de enfoque del punto de láser incidente en el PTFE grabado en comparación con el PTFE original. Mientras tanto, debido al efecto de condensación superhidrofóbica, el sustrato podría ayudar a que las moléculas se entreguen en las áreas de puntos calientes [20]. Es de destacar que la alta probabilidad de adquirir señales SERS de moléculas es otro factor muy importante de sustratos activos SERS. Para demostrar que la probabilidad de detectar las moléculas de MB en el PTFE grabado es mayor que en el PTFE original, se realizan las mediciones de mapeo sistemático y la concentración de moléculas es 1 × 10 −9 M, como se muestra en el archivo adicional 1:Figura S7. La Fig. 5c, d muestra los espectros de moléculas MB y moléculas R6G, respectivamente, que se recogen en los sustratos de PTFE SERS grabados. Se ilustra que las señales Raman de las moléculas de MB se debilitan gradualmente con la disminución de la concentración molecular, mientras que los picos principales se pueden distinguir y la concentración límite de detección es 1 × 10 −14 M, como se muestra en la Fig. 5c. Además, la consecuencia análoga se encuentra en los espectros R6G como se muestra en la Fig. 5d. Para probar la utilización del PTFE grabado en aplicaciones biológicas, se utilizó una proteína, albúmina de suero bovino (BSA), para probar el rendimiento del sustrato SERS desarrollado. Se detectó BSA con diversas concentraciones en el agua y los espectros Raman se muestran en la Fig. 5e. Además, el límite de detección de MB, R6G y BSA detectado en varios sustratos o utilizando diferentes métodos se enumera en el archivo adicional 1:Tabla S1.

un El boceto esquemático de la sustancia detectora en el PTFE grabado. b Espectros SERS de moléculas MB con la misma concentración (1 × 10 −9 M) se obtuvo en PTFE original y PTFE grabado, respectivamente. c , d y e Espectros SERS de moléculas MB, moléculas R6G y BSA con varias concentraciones respectivamente

Conclusión

En resumen, se fabricó un sustrato SERS superhidrófobo, activo y de bajo costo grabando el PTFE a través de los parámetros y patrones de grabado adecuados, lo que podría lograr las detecciones múltiples en un mismo sustrato. Al comparar las imágenes del ángulo de contacto y los perfiles de evaporación del PTFE original y grabado, el PTFE grabado posee la mejor hidrofobicidad y logra disminuir el área de contacto en la superficie del sustrato. Además, la imagen SEM del área grabada revela la razón por la que el PTFE grabado posee la mejor hidrofobicidad debido a las micro o micro / nanoestructuras. Además, el PTFE con microarrays podría contribuir a recolectar las nanopartículas de Ag en un área muy pequeña en comparación con el PTFE original por las imágenes obtenidas por SEM sobre la agregación de nanopartículas de Ag en los dos sustratos, lo que lleva a producir una gran cantidad de puntos calientes. en la superficie de PTFE grabada. La intensidad de los espectros MB Raman (10 −9 M) obtenido en el PTFE grabado es una gran mejora en comparación con el PTFE original. Cabe señalar que la concentración más baja de R6G y MB es 1 × 10 −14 M detectado en el sustrato SERS superhidrofóbico fabricado. Mientras tanto, se comprueba que el sustrato podría utilizarse para detectar BSA (0,002 μg / mL). Con todo, en este artículo, una especie de sustrato SERS económico, altamente sensible y activo posee un gran valor comercial y puede utilizarse en muchos campos.

Abreviaturas

- BSA:

-

Albúmina de suero bovino

- EG:

-

Etilenglicol

- MB:

-

Azul de metileno

- NaHB 4 :

-

Borohidruro de sodio

- PTFE:

-

Teflón

- R.T .:

-

Temperatura ambiente

- R6G:

-

Rodamina6G

- SEM:

-

Microscopio electrónico de barrido

- SERS:

-

Espectro Raman mejorado en superficie

Nanomateriales

- El método de fabricación de moléculas artificiales gana el premio al mejor póster

- Nanocables de silicio amorfo cultivados en película de óxido de silicio mediante recocido

- Método de postratamiento para la síntesis de nanopartículas de FePt-Fe3O4 binarias monodispersas

- Fabricación y caracterización de un nuevo catalizador anódico compuesto de nanofibras de carbono Tio2 para celdas de combustible de metanol directo mediante el método de electrohilado

- Un ánodo de película de Fe2O3 nanocristalino preparado por deposición de láser pulsado para baterías de iones de litio

- Fabricación de heteroestructuras jerárquicas de núcleo-capa de ZnO @ NiO para un rendimiento fotocatalítico mejorado

- Un método conveniente y eficaz para depositar película delgada nc-Si:H de baja densidad de defectos de PECVD

- ¿Por qué el corte por láser es una buena opción para la fabricación de láminas de metal?

- Película de sensores para la industria aeroespacial

- El reto del método 5S para la industria 4.0

- Corte por láser:la elección correcta para su próxima fabricación de metal