Nanocables de silicio amorfo cultivados en película de óxido de silicio mediante recocido

Resumen

En este artículo, se sintetizaron nanocables de silicio amorfo (α-SiNW) sobre un sustrato de (100) Si con una película de óxido de silicio mediante un mecanismo sólido-líquido-sólido (SLS) impulsado por catalizador de Cu durante el proceso de recocido (1080 ° C durante 30 min bajo Ar / H 2 atmósfera). La fabricación del patrón de Cu de tamaño micro decidió si los α-SiNW pueden crecer o no. Mientras tanto, esos patrones de Cu de tamaño micro también controlaban la posición y la densidad de los cables. Durante el proceso de recocido, el patrón de Cu reaccionó con SiO 2 para formar siliciuro de Cu. Más importante aún, se abrió un canal de difusión para que los átomos de Si sintetizaran α-SiNW. Es más, el tamaño de los α-SiNW se controló simplemente mediante el tiempo de recocido. La longitud del alambre se incrementó con el tiempo de recocido. Sin embargo, el diámetro mostró la tendencia opuesta. La resistividad a temperatura ambiente del nanoalambre fue de aproximadamente 2,1 × 10 3 Ω · cm (84 nm de diámetro y 21 μm de longitud). Este sencillo método de fabricación hace posible la aplicación de α-SiNW.

Antecedentes

Entre las diversas clases de nanoestructuras semiconductoras unidimensionales, el nanocable de silicio (SiNW) ha mostrado un futuro brillante en los campos de la electrónica, la energía solar fotovoltaica, la fotónica, la batería y el sensor. [1, 2, 3, 4, 5, 6] El método de fabricación de SiNW incluye enfoques de arriba hacia abajo y de abajo hacia arriba. La Tabla 1 es el resumen de diferentes métodos de fabricación de SiNW. El enfoque de arriba hacia abajo generalmente se realiza mediante grabado de iones reactivos (RIE) y grabado de silicio no electrolítico catalizado por metal. En esos métodos, el sitio de nanocables se controla de arriba hacia abajo mediante herramientas de nanofabricación como la litografía por haz de electrones, [7] la litografía de nanoimpresión [8] o una plantilla de tamaño nanométrico como la esfera de PS, [9] la máscara AAO [10]. Las herramientas de nanofabricación controlan bien el sitio, el tamaño, la orientación y la cantidad de cables con un proceso de fabricación complejo y de alto costo. La plantilla de tamaño nanométrico [9,10,11] es el método de bajo costo, pero el proceso de fabricación es más complejo que el método de herramienta de nanofabricación para la plantilla que debe construirse y eliminarse durante todo el proceso. Por tanto, el método sin plantillas muestra un buen potencial en el futuro [12]. Otro enfoque de arriba hacia abajo utiliza la técnica MEMS para fabricar SiNWs controlables en el sitio [13], este proceso de fabricación fabrica fácilmente dispositivos sensores de SiNW. Sin embargo, la técnica MEMS conlleva un proceso de fabricación complejo con un alto costo.

En el enfoque ascendente, la deposición química de vapor (CVD) es un enfoque importante para la síntesis de SiNW con un proceso de fabricación simple y de bajo costo. Y este enfoque puede producir fácilmente SiNW de diámetro extremadamente pequeño y súper largo (como se registró, el diámetro más pequeño fue de 1 nm y el más largo fue de milímetros) [14, 15, 16]. Los SiNW de buena calidad siempre se sintetizan a través del mecanismo vapor-líquido-sólido (VLS) con la ayuda de Au u otros metales en este método [2]. Sin embargo, esos nuevos materiales están prohibidos en las salas blancas por degradar las propiedades eléctricas y ópticas de los semiconductores.

El método sin catalizador se propone para resolver el problema de la contaminación que traen los nuevos catalizadores en un enfoque de abajo hacia arriba. El método de crecimiento asistido por óxido (OAG) no requiere ningún catalizador metálico [17]. Desafortunadamente, la compatibilidad con la tecnología de integración basada en Si es pobre en este método. Y los productos siempre se ven afectados fácilmente por otras impurezas residuales [18]. La ablación de Si con láser de onda continua a temperatura ambiente es otra forma de sintetizar SiNW sin utilizar un catalizador metálico [19]. Sin embargo, se necesita un alto vacío. Incluso en la técnica simple de evaporación de SiO, siempre es difícil lograr un buen control del tamaño. Además, el polvo de SiO es perjudicial para la salud [20].

Se investigan nuevos catalizadores como el aluminio y el cobre para abrir la puerta de la tecnología de semiconductores de óxido metálico complementario (CMOS) a los SiNW [21]. El aluminio se utiliza para reducir las impurezas de nivel profundo; también puede ser un dopante de tipo p que produzca un aceptor poco profundo en Si. Sin embargo, la alta sensibilidad a la oxidación hace que el uso de aluminio como método catalizador sea poco práctico. El cobre es un buen conductor de calor y electricidad y se ha utilizado ampliamente en circuitos integrados (IC) y procesamiento CMOS. Por tanto, el cobre se considera el catalizador adecuado para el crecimiento de SiNW. El tamaño y el sitio de los alambres de Si se controlaron bien mediante un catalizador de cobre en Kayes et al. trabajo [22]. En las obras en las que se utilizó cobre como catalizador para la síntesis de SiNW, SiH 4 , Si 2 H 6 , o SiCl 4 Se utilizaron gases como precursores de Si [22,23,24].

En este artículo, presentamos un método simple y efectivo para sintetizar SiNWs en SiO 2 películas por mecanismo SLS impulsado por catalizador de Cu durante el proceso de recocido sin utilizar ningún precursor de gases tóxicos. Este método tiene dos ventajas. En primer lugar, se redujo la contaminación por metales de los SiNW. En segundo lugar, no se utilizaron gases precursores tóxicos.

Métodos

Fabricación de chips

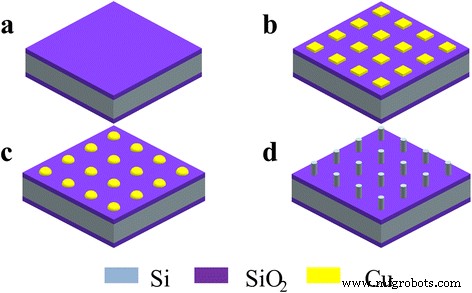

Primero, 300 nm SiO 2 se hizo crecer la película sobre obleas de silicio (100) de tipo n pulidas por una cara por oxidación térmica (Fig. 1a). Luego, se depositó una película de cobre de 400 nm sobre SiO 2 por pulverización catódica con magnetrón. Después del proceso fotolitográfico y del grabado con solución de persulfato de amonio (agua 1:100), se fabricó una matriz de patrones de Cu micrones en SiO 2 superficie en el área objetivo (Fig. 1b). Posteriormente, la oblea se cortó en cubitos en chips. Y esos chips se limpiaron ultrasónicamente con etanol y acetona a su vez durante 10 minutos. Posteriormente, se utilizó agua desionizada para el último proceso de limpieza antes de secar con secador con N 2 .

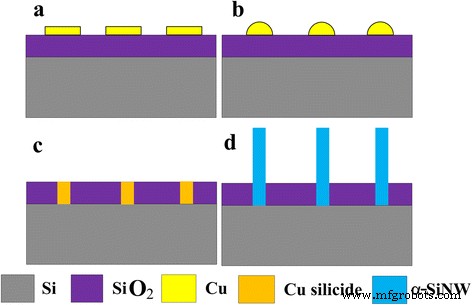

Representación esquemática del proceso de fabricación. un Oxidación térmica. b Fabricación de matriz de patrón de tamaño de micrón Cu. c Los patrones de cobre se transformaron en hemisferios. d Crecimiento de nanocables

Crecimiento de α-SiNW

Se utilizaron mil centímetros cúbicos estándar por minuto de Ar para excluir el aire en el tubo durante 10 minutos después de que las virutas se colocaron en un bote de cuarzo y se transfirieron al centro del horno horizontal.

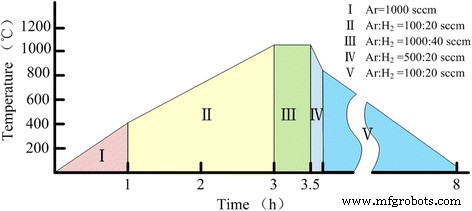

Posteriormente, se utilizaron cinco etapas para sintetizar SiNW. Las condiciones detalladas del proceso de recocido se dan en la Fig. 2. En la etapa I, la temperatura se aumentó de temperatura ambiente a 400 ° C en 1 h con el mismo flujo de Ar que se usa para excluir el aire. En la etapa II, el flujo de Ar se ajustó a 100 sccm y 20 sccm H 2 fue añadido. Tardaron 2 h en alcanzar los 1080 ° C. En esta etapa, los patrones de cobre se transformaron en hemisferios (Fig. 1c). Luego, la temperatura se mantuvo durante 30 min con 1000 sccm Ar y 40 sccm H 2 en la etapa III. Después de apagar el horno, el proceso de enfriamiento rápido de solo 10 min se tomó como la etapa IV y el flujo se ajustó a 500 y 20 sccm respectivamente. En la última etapa, se utilizó enfriamiento lento para disminuir la temperatura del horno a temperatura ambiente con 100 sccm Ar y 20 sccm H 2 . Después de las cinco etapas, se cultivaron α-SiNW en la posición de los patrones de Cu como se muestra en la Fig. 1d.

Condiciones de procesamiento térmico para la síntesis de SiNW utilizando un horno horizontal. En la etapa I, la temperatura se aumentó de temperatura ambiente a 400 ° C en 1 h con el mismo flujo de Ar que solía excluir el aire. En la etapa II, el flujo de Ar se ajustó a 100 sccm y 20 sccm H 2 fue añadido. Tardaron 2 h en alcanzar los 1080 ° C. En esta etapa, los patrones de cobre se transformaron en hemisferios. Luego, la temperatura se mantuvo durante 30 min con 1000 sccm Ar y 40 sccm H 2 en la etapa III. Después de apagar el horno, se tomó el proceso de enfriamiento rápido de solo 10 minutos como etapa IV y se ajustó el flujo a 500 y 20 sccm respectivamente. En la última etapa, se utilizó enfriamiento lento para disminuir la temperatura del horno a temperatura ambiente con 100 sccm Ar y 20 sccm H 2

Caracterización

Se empleó microscopía electrónica de barrido (SEM, Hitachi S-4800) y microscopía electrónica de transmisión de alta resolución (TEM, JEM-2100F operando a 200 Kv) equipada con espectrómetro de dispersión de energía (EDS) para analizar la morfología y composición de los nanocables. Para las mediciones de TEM, se utilizó una rejilla de Mo para soportar nanocables. Para grabar con FIB la raíz del alambre, se evaporó una capa delgada de Au en la superficie para proteger el alambre por deposición inducida por haz de electrones (EBID). Se utilizó un dispositivo de dos terminales para medir la resistividad del nanoalambre [25]. El cable fue retirado mecánicamente del sustrato por un nano-operador equipado con un haz de iones enfocado (FIB) (FEI, QUANTA3D 600FIB System). Luego, se soldaron nanoalambres en los dos electrodos mediante Pt depositado con haz de electrones asistido. Finalmente, la resistividad del nanoalambre se midió con la estación de sonda semiautomática Cascade HP 4156.

Resultados y discusión

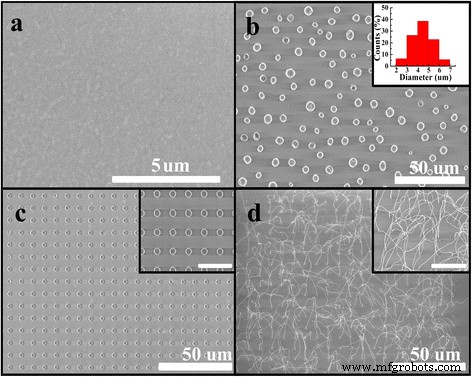

La Figura 3 presenta las fotos SEM de dos muestras antes y después del recocido (muestra I, la película gruesa de Cu es de 400 nm, la muestra II son las matrices de patrón de Cu con un tamaño de 400 nm de espesor y 1,9 μm de diámetro, y paso de centro a centro es de 10 μm). Es obvio que los resultados de las dos muestras fueron bastante diferentes después del recocido a 1080 ° C durante 30 min. Para la película de Cu, que se muestra en la Fig. 3b, solo las bolas de Cu se esparcieron al azar sobre la superficie de SiO 2 . La figura insertada en la Fig. 3b fue la distribución de diámetro de las bolas de Cu, y el diámetro medio de la bola fue de 4,4 μm. El nanoalambre en traje apareció en la muestra II después del recocido en la Fig. 3d. La longitud del nanoalambre puede ser de hasta 20 μm y el diámetro del nanoalambre es de aproximadamente 57 nm, como se muestra en la imagen insertada de la Fig. 3d. Está claro que cada patrón ha crecido un nanoalambre y la distancia de centro a centro es igual al valor de los patrones de Cu. Esto significa que la densidad de los nanocables se puede controlar simplemente mediante el número de patrones de Cu. El fenómeno de la Fig. 3 demuestra que el tamaño micro de los patrones de Cu es adecuado para el crecimiento de nanocables (en nuestro caso, el tamaño del patrón de Cu era de 400 nm de espesor y 1,9 μm de diámetro). Para la película de Cu, el efecto de deshumectación se produjo a alta temperatura. Para reducir la energía superficial de la película de Cu, se agregaron bolas de Cu de forma aleatoria (en la Fig. 3b).

Imágenes SEM para las dos muestras en 300 nm SiO 2 superficie antes y después de 30 min recocido en Ar / H 2 atmósfera a una temperatura de 1080 ° C. un Imagen SEM precocida de la muestra I con nanofilm de Cu (400 nm de espesor). b Imágenes SEM de la muestra I con película de Cu después del recocido. Foto insertada fue la distribución del diámetro de las partículas de Cu después de SEM. c Imagen SEM precocida de la muestra II con matriz de patrones de Cu (tamaño de patrón de Cu, 400 nm de espesor y 1,9 μm de diámetro). Foto insertada fue la imagen ampliada de la matriz de patrones de Cu. d Imagen SEM del crecimiento de nanocables en la muestra II después del recocido. Foto insertada era la imagen ampliada de nanocables. Las barras de escala en los recuadros son de 10 μm

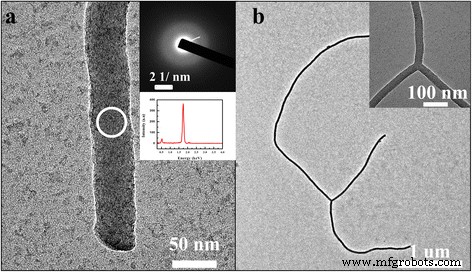

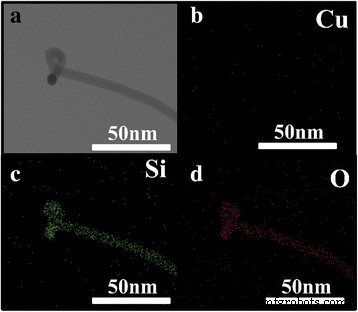

La imagen de microscopía electrónica de transmisión (TEM) de alta resolución en la Fig. 4a revela que el nanoalambre tiene una morfología suave con un diámetro de 50 nm en la muestra II. El patrón de anillo altamente difusivo (inserción) de la difracción de electrones de área seleccionada (SAED) demuestra que el nanoalambre era totalmente amorfo (en la Fig. 4). Los resultados del espectrómetro de dispersión de energía (EDS) en la Fig. 4 indican que el cable consiste en Si y O con una relación atómica de 4, que está lejos de la relación de dióxido de Si y sugiere que existe una pequeña cantidad de oxígeno en los SiNW. Para atmósfera de reducción que estaba compuesta de Ar y H 2 se mantiene durante el proceso de crecimiento de los nanocables, por lo que la oxidación de la luz solo ocurrió durante la exposición de la muestra al aire después de la fabricación.

Imágenes TEM de nanocables. un Imagen TEM de la punta del nanoalambre. Insertar fotos fueron la difracción de electrones de área seleccionada (SAED) del nanocable y el espectro de EDS, respectivamente. El patrón SAED se obtuvo de la mitad del cable ( círculo blanco ) en la Fig. 4, y la apertura para SAED fue de 200 nm. b Imagen TEM de nanoalambre. La imagen insertada fue la foto detallada del nanoalambre en la Fig. 4b

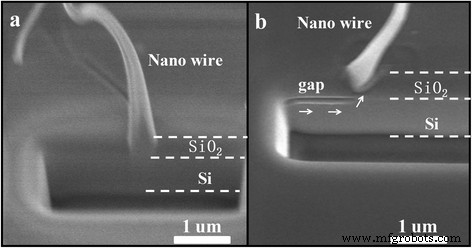

Después de grabar con FIB la parte de la raíz del alambre y el sustrato, se caracterizó la sección transversal de la raíz del alambre mediante SEM con el portamuestras girado 45 °. Es interesante encontrar que el nanocable crecido desde el límite entre Si y SiO 2 en la Fig. 5. También se encuentra un espacio largo de Si en el Si / SiO 2 interfaz. Esas observaciones demuestran que el sustrato era la única fuente de Si para el alambre. Mientras tanto, no se encuentran partículas de metal en la punta del alambre. De acuerdo con esos resultados, una posible ilustración esquemática del crecimiento de α-SiNW se presenta en la Fig. 6 basada en el mecanismo sólido-líquido-sólido. Durante el proceso de recocido, los patrones de Cu (Fig. 6a) se humedecen en el centro del patrón (Fig. 6b) y reaccionan con SiO 2 para formar siliciuro de Cu (Fig. 6c). Luego, los átomos de Si penetran en el siliciuro de Cu. Durante este proceso, la diferente velocidad de difusión de los átomos de Si en el sustrato causada por el defecto del sustrato puede inducir la formación de espacios de Si. Cuando los átomos de Si que se disuelven en el siliciuro alcanzan la saturación, el Si comienza a precipitar para sintetizar α-SiNWs (Fig. 6d).

Imágenes SEM de la raíz α-SiNW. un , b Las imágenes SEM de la parte de la raíz de α-SiNW con una inclinación de 45 ° después del grabado con FIB. Se encuentra un espacio de Si largo en el Si / SiO 2 interfaz en ( b )

Ilustración esquemática del crecimiento de α-SiNW. Durante el proceso de recocido, los patrones de Cu ( a ) se humedece hasta el centro del patrón ( b ) y reaccionar con SiO 2 para formar siliciuro de Cu ( c ). Luego, los átomos de Si penetran en el siliciuro de Cu. Durante este proceso, la diferente velocidad de difusión de los átomos de Si en el sustrato causada por el defecto del sustrato puede inducir la formación de espacios de Si. Cuando los átomos de Si disueltos en siliciuro alcanzan la saturación, el Si comienza a precipitar para sintetizar α-SiNWs ( d )

Está claro que Cu ha jugado un papel muy importante en nuestro estudio. Algo parecido a una partícula negra se puede encontrar en la punta del alambre, aunque en la mayoría de los alambres, esta partícula no existe. Los resultados del mapeo (Fig. 7) muestran que no existen partículas de metal en la punta del alambre. La partícula parece un malentendido por el ángulo de entre el cable y el soporte, que no era adecuado para observar. Desafortunadamente, no se puede encontrar cobre en la parte de la raíz del cable (Fig. 5). El Cu difundido en sustratos de Si es la posible vía que puede dar lugar a este sorprendente resultado. Es bien sabido que la rápida difusión de átomos de Cu en Si se probó a alta temperatura [26]. Entonces, los átomos de Cu podrían difundirse en el sustrato de Si en unos minutos después de la ventana en SiO 2 se abrió a alta temperatura.

Imágenes de mapeo TEM y EDS de la punta del nanoalambre. un muestra la imagen TEM de la punta del cable que parece una partícula de metal, b - d Ubicación de los diferentes elementos ilustrados por el mapeo EDS con variación de contraste brillante:cobre ( b ), silicio ( c ) y oxígeno ( d )

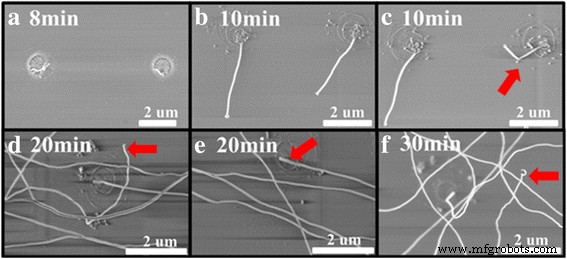

Para demostrar la controlabilidad de nuestro método, se llevan a cabo diferentes tiempos de recocido en nuestros experimentos. El SEM de nanocables sintetizados en diferentes tiempos de recocido con el mismo tamaño de patrón de Cu (400 nm de espesor y 1,9 um de diámetro) y el mismo SiO 2 El grosor (300 nm) se muestra en la Fig. 8. La mayoría de los nanocables tienen un diámetro uniforme. Es interesante encontrar que el diámetro disminuyó cuando cambió la dirección del alambre. Como muestra la flecha roja en la Fig. 8c, el diámetro de la parte de la punta es de 76 nm y la parte de la raíz es de solo 49 nm. Esta enorme diferencia de diámetro en el mismo alambre puede deberse a la variación de la energía por unidad de área del núcleo [27]. Y este fenómeno rara vez se ve. Otro hallazgo interesante es que el diámetro de la parte de la raíz era la parte más grande en todo el alambre y la parte de la punta era más pequeña (flechas rojas mostradas en d – f). En comparación con todo el cable, la longitud de la parte no uniforme es muy corta. Este resultado presenta que a-SiNW tenía un diámetro nuniforme.

un - f Las imágenes SEM de α-SiNW cultivadas en diferentes tiempos de recocido

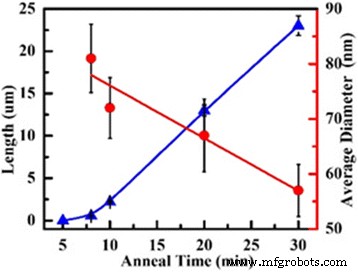

Después de SEM, se calculan la longitud y el diámetro de la parte de la raíz de α-SiNW. Los resultados de la Fig. 9 muestran que la longitud de α-SiNW aumentó con el tiempo de recocido, en función del tiempo de recocido. El tiempo de difusión de los átomos de Si aumenta ofreciendo más átomos para la síntesis de nanocables. La longitud de α-SiNW aumenta a 24 μm mientras que el tiempo de recocido aumenta a 30 min. La tasa de crecimiento promedio de nanoalambres es de aproximadamente 1,1 μm / min, que fue similar a la tasa de crecimiento por recocido con fuente de Si de bloque [28]. La rápida velocidad de crecimiento no deja tiempo para que los átomos de Si se apilen en orden cristalino. Finalmente, se sintetizan nanocables amorfos en lugar de cristalinos.

El diámetro y la longitud del nanoalambre en función del tiempo de recocido. Triángulos azules y círculos rojos en la figura son la fecha para la longitud y el diámetro del nanoalambre en el experimento, y azul y líneas rojas en la figura eran la línea de ajuste de acuerdo con las fechas del experimento

El diámetro de α-SiNW se reduce de 81 a 57 nm en el proceso de aumento del tiempo de recocido. Por lo general, la longitud de SiNW depende de su diámetro para el efecto de Gibbs-Thomson en el crecimiento de vapor-líquido-sólido utilizando silano como fuente gaseosa y oro como catalizador. La longitud de SiNW aumenta cuando el diámetro aumenta para los nanocables con un diámetro inferior a 100 nm. Sin embargo, el resultado de nuestro experimento muestra la conclusión inversa de que el diámetro disminuyó con la longitud. El recocido a largo plazo da más tiempo para los átomos de Cu difundidos en el sustrato de Si, y el volumen de catalizador de siliciuro también disminuye. Mientras tanto, se continúa el proceso de difusión de átomos de Si que hizo que el crecimiento de α-SiNW todo el tiempo con el cambio de tamaño de partícula del catalizador. Por lo tanto, el diámetro de α-SiNW disminuye con el tiempo de recocido.

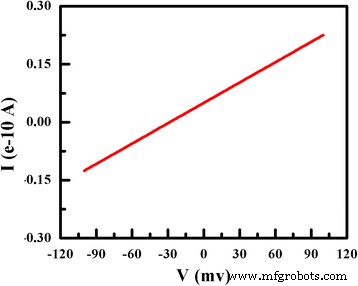

La Figura 10 muestra la corriente ( I ) versus voltaje ( V ) curva de ajuste con un comportamiento casi óhmico. I – V la medición muestra la resistividad a temperatura ambiente; el nanoalambre en la Fig.3 es 2.15 × 10 3 Ω · cm, medido por el método de dos sondas. En comparación con el trabajo de M. Lieber [29], la resistividad de α-SiNW en este trabajo es diez veces mayor que la de los cables de silicio monocristalino sin dopaje. La conductividad eléctrica significativamente más alta de los nanocables probablemente se deba al efecto de tamaño.

La medición del transporte eléctrico de α-SiNW en la Fig. 3. Se utilizó un dispositivo de dos terminales para medir la resistividad del nanoalambre [25]. El cable fue retirado mecánicamente del sustrato por un nano-operador equipado con un haz de iones enfocado (FIB) (FEI, QUANTA3D 600FIB System). Luego, se soldaron nanoalambres en los dos electrodos mediante Pt depositado con haz de electrones asistido. La resistividad del nanoalambre se midió con la estación de sonda semiautomática Cascade HP 4156. Por último, la resistividad a temperatura ambiente del nanoalambre de la figura 3 es 2,15 × 10 3 Ω · cm, medido por el método de dos sondas

Conclusiones

En conclusión, los α-SiNW se cultivan directamente en SiO 2 superficie durante el proceso de recocido en Ar / H 2 atmósfera a través del mecanismo SLS sin gases precursores tóxicos. La fabricación de patrones de Cu es la condición necesaria para el crecimiento de α-SiNW. Mientras tanto, los patrones de Cu se utilizan para controlar la densidad y el sitio de α-SiNW. Además, el tiempo de recocido son parámetros ajustables para controlar el diámetro y la longitud de los alambres α-SiNW. La resistividad a temperatura ambiente del nanoalambre es 2,15 × 10 3 Ω · cm. Este nuevo método de crecimiento hace que los α-SiNW sean candidatos para aplicaciones potenciales en el futuro.

Nanomateriales

- Materiales Parte 1:Qué puede hacer el recocido por su proceso

- Desentrañar la evolución morfológica y la cinética de grabado de nanocables de silicio poroso durante el grabado químico asistido por metales

- Cómo obtener una cobertura total de la película de perovskita estable mediante el proceso antidisolvente modificado

- Características ópticas y eléctricas de los nanocables de silicio preparados por grabado electrolítico

- Película WS2 de gran superficie con grandes dominios individuales producidos por deposición de vapor químico

- Control del crecimiento de nanocables de selenuro de indio de alta uniformidad (In2Se3) mediante el proceso de recocido térmico rápido a baja temperatura

- Desplazamiento de la estructura de GaN entre la red de nanowall, la nanocolumna y la película compacta cultivada en Si (111) por MBE

- Sensor de gas de hidrógeno de nanocables de óxido de cobre asistido por luz ultravioleta

- ¿Qué es el recocido? - Definición, proceso y etapas

- 4 métodos de proceso comunes de galvanoplastia parcial

- Comprensión del tratamiento térmico de solución, recocido, nitruración