El diseño de la capa de emisión para multiplicadores de electrones

Resumen

La ganancia de los multiplicadores de electrones está estrechamente relacionada con el coeficiente de emisión de electrones secundarios (SEE) de los materiales de la capa de emisión. El SEE está estrechamente relacionado con el espesor de la capa de emisión. Si la capa de emisión es delgada, la SEE baja provoca la baja ganancia de los multiplicadores de electrones. Si la capa de emisión es gruesa, la capa conductora no puede complementar la carga a tiempo a la capa de emisión, la ganancia del amplificador electrónico también es baja. Los multiplicadores de electrones generalmente eligen Al 2 O 3 y película de MgO como capa de emisión debido al alto nivel de SEE. Delicuescencia fácil de MgO en Mg (OH) 2 Mg 2 (OH) 2 CO 3 y MgCO 3 resultando en el nivel SEE más bajo. El nivel SEE de Al 2 O 3 es menor que MgO, pero Al 2 O 3 es estable. Diseñamos un sistema esférico para probar el nivel SEE de los materiales y propusimos usar electrones secundarios de baja energía en lugar de un haz de electrones de baja energía para la neutralización para medir el nivel SEE de Al 2 O 3 , MgO, MgO / Al 2 O 3 , Al 2 O 3 / MgO, y controle con precisión el espesor de la película mediante el uso de la deposición de capa atómica. Proponemos comparar el SEE bajo la energía de los electrones incidentes adyacentes para dividir el valor SEE del material y obtener cuatro fórmulas empíricas para la relación entre SEE y el espesor. Dado que los principales materiales que provocan la disminución de SEE son Mg 2 (OH) 2 CO 3 y MgCO 3 , utilizamos la concentración atómica del elemento C medida por XPS para estudiar la profundidad delicuescente del material. Proponemos utilizar el concepto de capa de transición para la interpretación SEE de materiales multicapa. A través de experimentos y cálculos, presentamos una nueva capa de emisión para multiplicadores de electrones, que incluye 2–3 nm Al 2 O 3 capa tampón, capa del cuerpo principal de 5–9 nm MgO, 1 nm Al 2 O 3 capa protectora o 0,3 nm Al 2 O 3 capa de mejora. Preparamos esta capa de emisión para placa de microcanal (MCP), lo que mejoró significativamente la ganancia de MCP. También podemos aplicar esta nueva capa de emisión al multiplicador de electrones de canal y al multiplicador de electrones separado.

Introducción

El coeficiente de emisión de electrones secundarios (SEE) de un material se define como la relación entre el número de electrones secundarios emitidos y el número de electrones incidentes en el material. El campo de aplicación de los electrones secundarios es muy amplio y se divide principalmente en el campo de la multiplicación de electrones, el campo de la composición de la superficie del material y el análisis de la estructura y el campo de la supresión de microdescargas. El campo de la multiplicación de electrones incluye multiplicador de electrones de canal (CEM), placa de microcanal (MCP), multiplicador de electrones separado, pistola de micropulsos (MPG), ventana dieléctrica, relojes atómicos, etc. [1,2,3,4,5, 6,7,8,9]. El campo de la composición de la superficie del material y el análisis de la estructura incluye el microscopio electrónico de transmisión (TEM), el microscopio electrónico de barrido (SEM), el espectrómetro electrónico de barrena (AES), el difractómetro electrónico, etc. [10,11,12,13]. El campo de la supresión de la microdescarga incluye el problema de la nube de electrones en la superficie interna del anillo-acelerador, la confiabilidad y la vida útil de los dispositivos de vacío de microondas de alta potencia en el espacio, la ruptura de la ventana dieléctrica de las fuentes de microondas de alta potencia, la carga / problemas de descarga en la superficie de la nave espacial, etc. [1, 14].

Nuestra principal área de investigación es el campo de aplicación de la multiplicación de electrones. Los multiplicadores de electrones consisten en el sustrato, la capa conductora y la capa de emisión. El electrón incidente que golpea la capa de emisión conduce a la generación de un electrón secundario a partir de la capa de emisión. El electrón secundario se acelerará aún más por el voltaje de polarización para golpear la capa de emisión y conducir a más y más electrones secundarios, lo que resultará en una avalancha de electrones y la emisión de una nube de electrones de la salida. La capa de emisión perdió una gran cantidad de carga eléctrica debido a más y más electrones secundarios, por lo que la capa conductora para la pérdida de la emisión de electrones proporciona continuamente la carga [15].

El SEE está estrechamente relacionado con el espesor de la capa de emisión. Si la capa de emisión es delgada, la SEE baja provoca la baja ganancia de los multiplicadores de electrones. Si la capa de emisión es gruesa, la capa conductora no puede complementar oportunamente la carga a la carga de pérdida de la capa de emisión debido a la avalancha de electrones, lo que resulta en la baja ganancia de los multiplicadores de electrones. El experimento experimenta que la capa de emisión entre 5 y 15 nm es la adecuada. Por lo tanto, la ganancia de los multiplicadores de electrones está estrechamente relacionada con el nivel SEE de los materiales y el espesor de la capa de emisión. Es muy importante estudiar el espesor de la capa de emisión y el nivel SEE de los materiales.

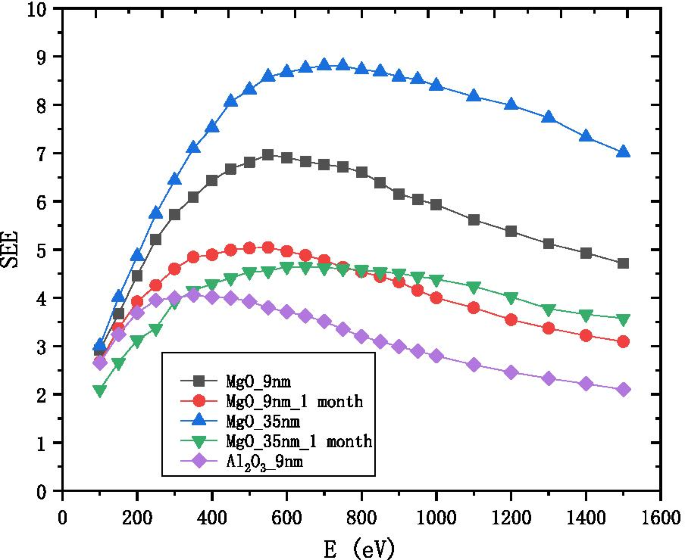

Se sabe que el nivel SEE de Al 2 O 3 es muy alto [16]. Por lo tanto, Al 2 O 3 normalmente se selecciona como película de la capa de emisión en los multiplicadores de electrones. Pero, el nivel de SEE de MgO es mucho más alto que el de Al 2 O 3 [2, 17]. Hay cuatro razones por las que no se seleccionó MgO. Primero, el MgO es fácil de convertir en Mg (OH) 2 Mg 2 (OH) 2 CO 3 y MgCO 3 , lo que hace que el nivel SEE sea tan bajo como el de Al 2 O 3 como se muestra en la Fig. 1; segundo, la película será muy gruesa (35 nm) por debajo del nivel SEE saturado de MgO, la capa conductora no puede reponer la carga a la superficie de la capa de emisión a tiempo; tercero, las propiedades de Al 2 O 3 son estables durante mucho tiempo en la atmósfera; cuarto, el proceso de preparación de Al 2 O 3 es más simple que el de MgO. La deposición de capa atómica (ALD) puede producir una película continua sin microcanal, tiene una cobertura excelente y puede controlar el espesor y la composición de la película atómica. Por lo tanto, elegimos ALD como un método de preparación importante para estudiar el espesor de la capa de emisión [18,19,20,21].

Variación de SEE de 9 nm-Al 2 O 3 9 nm-MgO y 35 nm-MgO con la energía del electrón incidente, y el resultado medido después de 1 mes de delicuescencia en el aire de la muestra

Se sabe que los productos finales del MgO delicuescente son principalmente Mg 2 (OH) 2 CO 3 y MgCO 3 , por lo que el contenido de la concentración del átomo de C a diferentes profundidades del material puede reflejar la profundidad delicuescente del MgO. La superficie se graba mediante pulverización catódica con haz de iones de Ar y se analiza mediante espectroscopía de fotoelectrones de rayos X (XPS). Los dos se realizan alternativamente. La profundidad de grabado se controla controlando el tiempo de grabado, y los cambios porcentuales de concentración atómica relativa de los elementos C y Mg se obtienen mediante XPS. Cuando XPS no puede medir el porcentaje de concentración relativa del elemento C, la profundidad de grabado en este momento es la profundidad delicuescente de MgO. El método anterior muestra que la profundidad delicuescente de MgO es de aproximadamente 3.8 nm y 1 nm Al 2 O 3 puede proteger al MgO del delicuescente.

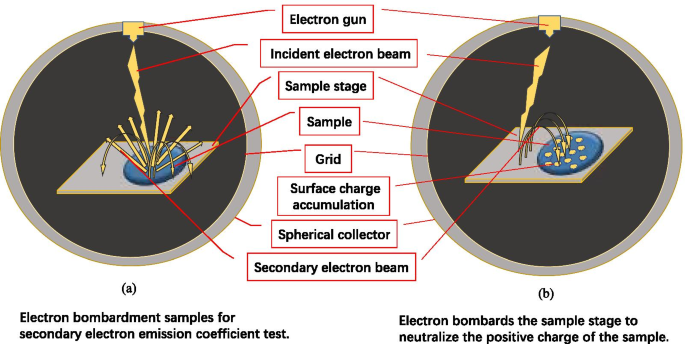

Para medir el nivel SEE de los materiales, muchos laboratorios de todo el mundo han construido sus propios dispositivos de medición dedicados, incluido el Stanford Linear Accelerator Center [14], la Universidad de Utah [22], la Universidad de Princeton [23]; ONERA / DESP [24]; Universidad de Ciencia y Tecnología de China, Universidad de Xi'an Jiaotong, Instituto de Aeroespacial 504, Fuente de Neutrones de Espalación de China, Universidad de Ciencia y Tecnología Electrónica de China, etc. Diseñamos un sistema esférico para probar el nivel SEE de materiales para asegurar el colección completa de electrones secundarios y ayudar a mejorar la precisión de los resultados de la medición. Y recomendamos usar electrones secundarios de baja energía en lugar de haces de electrones de baja energía para la neutralización para medir el SEE de materiales aislantes, como MgO y Al 2 O 3 , evita las desventajas de la dosis de neutralización y el tiempo de neutralización [24, 25], este método es conveniente y de bajo costo.

Diseñamos la capa de emisión del multiplicador de electrones con la idea de construir una casa y obtuvimos buenos resultados. Comparamos el valor SEE bajo la energía de electrones incidente de los vecinos y lo usamos como estándar para dividir el material en una región de baja energía, una región de energía media y una región de alta energía. Esto es diferente del campo de la supresión de microdescargas [14]. Se encuentra que la región de energía media puede eliminar la interferencia de la energía de los electrones incidente en el valor SEE. Por lo tanto, la región de energía media se selecciona como estándar para medir el nivel SEE del material, y Al 2 O 3 , MgO, MgO / Al 2 O 3 , Al 2 O 3 / MgO se estudian para obtener la fórmula empírica.

El principal modelo físico SEE propuesto actualmente es el modelo Dionne [26, 27]. El modelo de doble capa propuesto [28] se revisa más a fondo y no es adecuado para los datos experimentales actuales. Por lo tanto, sugerimos utilizar el concepto de capa de transición para explicar los materiales multicapa, lo que puede dar una buena explicación de las características del material del diseño.

Nuestros experimentos y cálculos encontraron que después de cultivar Al 2 O 3 y luego creciendo MgO, el nivel SEE saturado de MgO puede revelarse cuando esta película es más delgada que la película de MgO. Esto resuelve el problema de que la película de MgO es demasiado gruesa y la capa conductora no puede complementar la carga de la capa de emisión. Y descubrimos que después de cultivar MgO y luego cultivar Al 2 O 3 , Al 2 O 3 por encima de 3 nm ya no muestra el nivel SEE de MgO; el 1 nm Al 2 O 3 puede resistir el daño del entorno externo al MgO y mantener el nivel de MgO VER durante mucho tiempo; el 0,3 nm Al 2 O 3 puede elevar el nivel SEE saturado de MgO. Por lo tanto, proponemos que el proceso de preparación de la nueva capa de emisión sea hacer crecer una capa principal de MgO de 9 nm en el Al 2 de 2 nm O 3 capa tampón, y luego crecer 1 nm Al 2 O 3 capa protectora o 0,3 nm Al 2 O 3 capa de mejora en él, que puede resolver el problema de las deficiencias de MgO de la capa de emisión en los multiplicadores de electrones. Hemos mejorado enormemente la ganancia de la placa de microcanal al hacer crecer este nuevo tipo de capa de emisión en el microcanal de la placa de microcanal (una especie de multiplicador de electrones). El grosor de diseño de esta nueva capa de emisión es de gran importancia para mejorar la ganancia y la estabilidad del multiplicador de electrones.

Experimental y métodos

La capa de emisión mediante la deposición de capa atómica

La deposición de capa atómica (ALD) es un tipo de tecnología, en la que el gas precursor y el gas de reacción entran alternativamente en la superficie basal a una velocidad controlada, se produce adsorción física o química en la superficie o se produce una reacción saturada en la superficie, el material se deposita capa por capa en forma de película de un solo átomo en la superficie. ALD puede producir una película continua sin microcanal, tiene una cobertura excelente y puede controlar el espesor y la composición de la película atómica. Por lo tanto, elegimos ALD como un método de preparación importante para estudiar el espesor de la capa de emisión.

La siguiente es la ecuación de reacción química del uso de ALD para hacer crecer Al 2 O 3 :

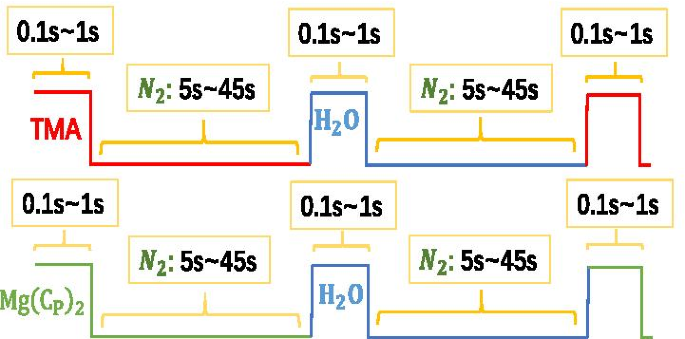

$$ \ begin {alineado} {\ text {A}} &:{\ text {Sustrato}} - {\ text {OH}} ^ {*} + {\ text {Al}} \ left ({{\ text {CH}} _ {3}} \ right) _ {3} \ to {\ text {Substrate}} - {\ text {O}} - {\ text {Al}} \ left ({{\ text {CH }} _ {3}} \ right) _ {2} ^ {*} + {\ text {CH}} _ {4} \ uparrow \\ {\ text {B}} &:{\ text {Substrate}} - {\ text {O}} - {\ text {Al}} \ left ({{\ text {CH}} _ {3}} \ right) _ {2} ^ {*} + 2 {\ text {H }} _ {2} {\ text {O}} \ to {\ text {Substrate}} - {\ text {O}} - {\ text {Al}} \ left ({{\ text {OH}}} \ right) _ {2} ^ {*} + 2 {\ text {CH}} _ {4} \ uparrow \\ {\ text {C}} &:{\ text {Al}} - {\ text {OH }} ^ {*} + {\ text {Al}} \ left ({{\ text {CH}} _ {3}} \ right) _ {3} \ to {\ text {Al}} - {\ text {O}} - {\ text {Al}} \ left ({{\ text {CH}} _ {3}} \ right) _ {2} ^ {*} + {\ text {CH}} _ {4 } \ uparrow \\ {\ text {D}} &:{\ text {Al}} - {\ text {CH}} _ {3} ^ {*} + {\ text {H}} _ {2} { \ text {O}} \ to {\ text {Al}} - {\ text {OH}} ^ {*} + 2 {\ text {CH}} _ {4} \ uparrow \\ \ end {alineado} $ PSComo se muestra en la ecuación de A y B o C y D, la superficie basal se cubrió originalmente con –OH. La reacción química de –OH y Al (CH 3 ) 3 (TMA) formó el nuevo –CH 3 superficie y liberó CH 4 (subproducto). El nuevo –CH 3 superficie expuesta al vapor de agua, su reacción generó la nueva superficie –OH y liberó CH 4 de nuevo. La temperatura de reacción es de 200 ° C. El tiempo y el orden de crecimiento de una capa de Al 2 O 3 átomo como se muestra en la Fig.2:

$$ {\ text {TMA / N}} _ {2} {\ text {/ H}} _ {2} {\ text {O / N}} _ {2} =0.1 \ sim 1 {\ text {s }} / 5 \ sim 45 {\ text {s}} / 0.1 \ sim 1 {\ text {s}} / 5 \ sim 45 {\ text {s}} {.} $$

Diagrama esquemático del proceso de crecimiento de Al 2 O 3 y MgO

La siguiente es la ecuación de reacción química del uso de ALD para cultivar MgO:

$$ \ begin {align} {\ text {E}} &:{\ text {Sustrato}} - {\ text {OH}} ^ {*} + {\ text {Mg}} \ left ({{\ text {C}} _ {5} {\ text {H}} _ {5}} \ right) _ {2} \ to {\ text {Substrate}} - {\ text {O}} - {\ text {MgC }} _ {5} {\ text {H}} _ {5} ^ {*} + {\ text {C}} _ {5} {\ text {H}} _ {6} \ uparrow \\ {\ texto {F}} &:{\ text {Sustrato}} - {\ text {O}} - {\ text {MgC}} _ {5} {\ text {H}} _ {5} ^ {*} + {\ text {H}} _ {2} {\ text {O}} \ to {\ text {Sustrato}} - {\ text {OH}} ^ {*} + {\ text {C}} _ {5 } {\ text {H}} _ {6} \ uparrow \\ {\ text {G}} &:{\ text {Mg}} - {\ text {OH}} ^ {*} + {\ text {Mg }} \ left ({{\ text {C}} _ {5} {\ text {H}} _ {5}} \ right) _ {2} \ to {\ text {Mg}} - {\ text { O}} - {\ text {MgC}} _ {5} {\ text {H}} _ {5} ^ {*} + {\ text {C}} _ {5} {\ text {H}} _ {6} \ uparrow \\ {\ text {H}} &:{\ text {Mg}} - {\ text {C}} _ {5} {\ text {H}} _ {5} ^ {*} + {\ text {H}} _ {2} {\ text {O}} \ to {\ text {Mg}} - {\ text {OH}} ^ {*} + {\ text {C}} _ { 5} {\ text {H}} _ {6} \ uparrow \\ \ end {alineado} $$Como se muestra en la ecuación de E y F o G y H, la superficie basal se cubrió originalmente con \ (- {\ text {OH}} \), la reacción química de \ (- {\ text {OH}} \) y \ ({\ text {Mg}} \ left ({{\ text {C}} _ {5} {\ text {H}} _ {5}} \ right) _ {2} \) (\ ({\ text {Mg}} \ left ({{\ text {C}} _ {{\ text {P}}}} \ right) _ {2} \)) formó el nuevo \ (- {\ text {C}} _ {5} {\ text {H}} _ {5} \) superficie y soltó \ ({\ text {C}} _ {5} {\ text {H}} _ {6} \) (subproducto) . La nueva \ (- {\ text {C}} _ {5} {\ text {H}} _ {5} \) superficie expuesta al vapor de agua, su reacción generó la nueva \ (- {\ text {OH}} \) emerger y soltar \ ({\ text {C}} _ {5} {\ text {H}} _ {6} \) nuevamente.

Calentamos \ ({\ text {Mg}} \ left ({{\ text {C}} _ {{\ text {P}}}} \ right) _ {2} \) a 60 ° C para convertirlo en polvo. La temperatura de la cámara de reacción es de 200 ° C. El tiempo y el orden de crecimiento de una capa de átomo de MgO como se muestra en la Fig. 2:

$$ {\ text {Mg}} \ left ({{\ text {Cp}}} \ right) _ {2} {\ text {/ N}} _ {2} {\ text {/ H}} _ { 2} {\ text {O / N}} _ {2} =0.1 \ sim 1 {\ text {s}} / 5 \ sim 45 {\ text {s}} / 0.1 \ sim 1 {\ text {s} } / 5 \ sim 45 {\ text {s}} {.} $$El diseño de la capa de emisión

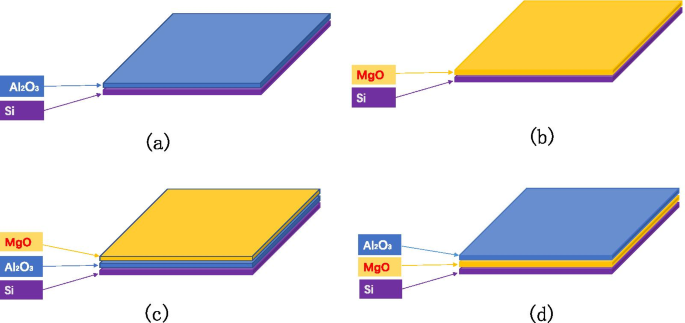

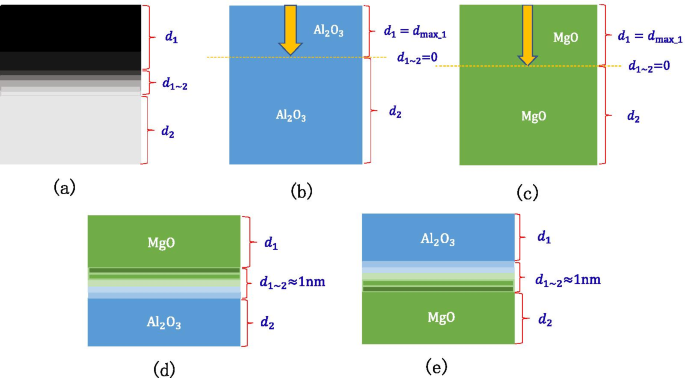

Las muestras se preparan de cuatro formas, como se muestra en la Fig. 3:cultivar diferentes espesores de \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) en una oblea de Si; cultivar diferentes espesores de MgO en obleas de Si; crecer diferentes espesores de \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) en la oblea de Si y luego crecer espesores fijos de MgO; crecer un grosor fijo de MgO en la oblea de Si y luego crecer un grosor diferente de \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \). Hemos cultivado diferentes espesores de \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) en la oblea de Si (1 nm, 3 nm, 7 nm, 9 nm, 30 nm , 50 nm). Hemos cultivado diferentes espesores de MgO en obleas de Si (1 nm, 3 nm, 5 nm, 9 nm, 15 nm, 20 nm, 35 nm). Cultivamos diferentes espesores de \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) en una oblea de Si (0,6 nm, 1 nm, 3 nm, 30 nm) y luego crecemos espesores fijos de MgO (9 nm). Crecemos un espesor fijo de MgO en la oblea de Si (35 nm) y luego aumentamos un espesor diferente de \ ({\ text {Al}} _ {2} {\ text {O} } _ {3} \) (0,3 nm, 0,6 nm, 1 nm, 3 nm, 5 nm, 7 nm, 10 nm, 20 nm).

Investigación sobre la relación entre el espesor de la película y SEE mediante el diseño del experimento de la capa de emisión

El nuevo método de prueba para SEE

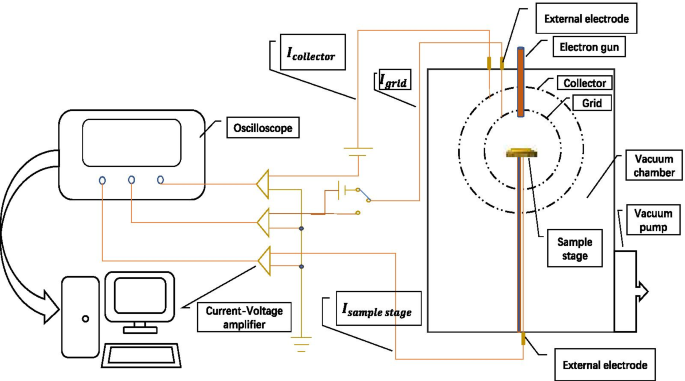

Usamos el método del colector para medir como se muestra en la Fig.4:primero conecte la etapa de muestra al colector, la corriente medida por el picoamperímetro es la corriente de electrones incidente, denotada como \ (I _ {{\ text {p}}} \ ); Bajo las mismas condiciones de incidente, desconecte la muestra y el colector, en este momento la corriente medida en el colector es la corriente de electrones secundarios, denotada como \ (I _ {{\ text {s}}} \).

$$ {\ text {VER}} =\ frac {{I _ {{\ text {s}}}}} {{I _ {{\ text {p}}}}} $$

Diagrama esquemático del sistema de eficiencia de emisión de electrones secundarios

Diseñamos el dispositivo en una estructura de forma global para garantizar la colección completa de electrones secundarios y ayudar a mejorar la precisión de los resultados de la medición.

Cuando el material aislante es bombardeado por electrones incidentes, la superficie del material emite electrones secundarios y acumula cargas positivas debido a la pérdida de electrones. La carga positiva aumenta el potencial. Porque los electrones secundarios se generan a unos pocos nanómetros de la superficie del material y tienen poca energía (~ eV). Los electrones secundarios son muy susceptibles al potencial positivo. El potencial positivo afectará el próximo proceso de emisión de electrones secundarios, lo que provocará una disminución en el rendimiento de electrones secundarios.

Para eliminar el efecto de la acumulación de carga en el resultado de la medición del SEE de la muestra aislante y medir con precisión el SEE de la muestra aislante, el método tradicional utiliza directamente un haz de electrones de baja energía para irradiar la muestra aislante, y el positivo La carga en la superficie de la muestra es neutralizada por el electrón de baja energía. El método tradicional tiene dos desventajas. Primero, necesita calcular con precisión la dosis de neutralización, es fácil tener carga positiva en la superficie de la muestra debido a una dosis de neutralización insuficiente, o carga negativa en la superficie de la muestra debido a una neutralización excesiva; en segundo lugar, debe estar equipado con otro cañón de electrones de baja energía [24, 25].

Proponemos utilizar electrones secundarios de baja energía en lugar de haces de electrones de baja energía para la neutralización, lo que supera las deficiencias de los métodos tradicionales y obtiene electrones secundarios precisos como se muestra en la Fig. 5 [29]. Colocamos la muestra de aislamiento a ensayar en la mitad de la platina de muestra y dejamos la otra mitad vacía. La mesa de muestras está hecha de acero inoxidable 304 y el potencial eléctrico es de 0 V.

Diagrama esquemático del nuevo método de prueba para el coeficiente de emisión de electrones secundarios del material

Cuando se prueba una muestra aislante, los electrones generados por el cañón de electrones bombardean la superficie de la muestra aislante como se muestra en la Fig. 5a, dando como resultado un área de carga positiva como se muestra en la Fig. 5b. Al neutralizar la carga superficial de la muestra aislante, el área medio vacía de la etapa de muestra se bombardea ajustando el ángulo del cañón de electrones para hacer que la etapa de muestra emita electrones secundarios como se muestra en la Fig. 5b.

Debido a la atracción mutua de cargas positivas y electrones, los electrones secundarios se atraen a la superficie de la muestra para neutralizar la carga. A medida que la carga positiva disminuye, se atraen menos electrones. Cuando se neutraliza la carga positiva en la superficie de la muestra, la superficie de la muestra aislante vuelve a su estado original. Debido a que no hay carga positiva, no continuará atrayendo los electrones secundarios de baja energía generados por la etapa de muestra, por lo que no habrá una neutralización excesiva que cause que la superficie de la muestra se cargue negativamente.

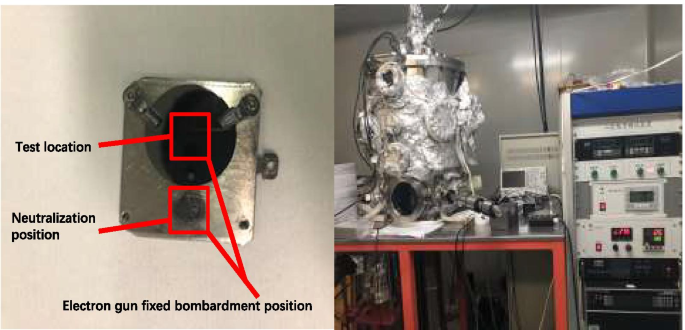

El cañón de electrones que usamos bombardea la superficie de la muestra en la misma posición cada vez, y luego desvía el mismo ángulo para bombardear la misma posición en la plataforma de la muestra como se muestra en la Fig.6. Debido al proceso de prueba SEE a largo plazo, la posición en la etapa de muestra bombardeada por el cañón de electrones durante mucho tiempo se convirtió en una mancha negra como se muestra en la Fig. 6.

Fotografías de la muestra, la etapa de la muestra y el equipo de prueba del coeficiente de emisión de electrones secundarios

Resultado y discusión

VER Zonificación y análisis

Comparamos el valor SEE bajo la energía de los electrones incidentes adyacentes para describir el cambio de SEE con la energía de los electrones incidentes y lo definimos como

$$ R _ {{{\ text {VER}}}} =\ frac {{{\ text {VER}} \ left ({x + b} \ right)}} {{{\ text {VER}} \ left ({x} \ right)}} $$y el SEE del material se divide en tres áreas por el tamaño del valor \ (R _ {{{\ text {SEE}}}} \), es decir, la región de baja energía del electrón incidente (\ (R _ {{{ \ text {SEE}}}} \ ge 1.02 \)), la región de energía media del electrón incidente (\ (0.98 \ le R _ {{{\ text {SEE}}}} <1.02 \)) y la energía alta región del electrón incidente (\ ({\ text {R}} _ {{{\ text {SEE}}}} \ ge 0.98 \)). El rango de energía del electrón incidente del material que usamos para probar SEE es (100 eV, 1500 eV), x representa la energía del electrón incidente, y b representa la longitud del paso de la energía del electrón incidente en la prueba SEE.

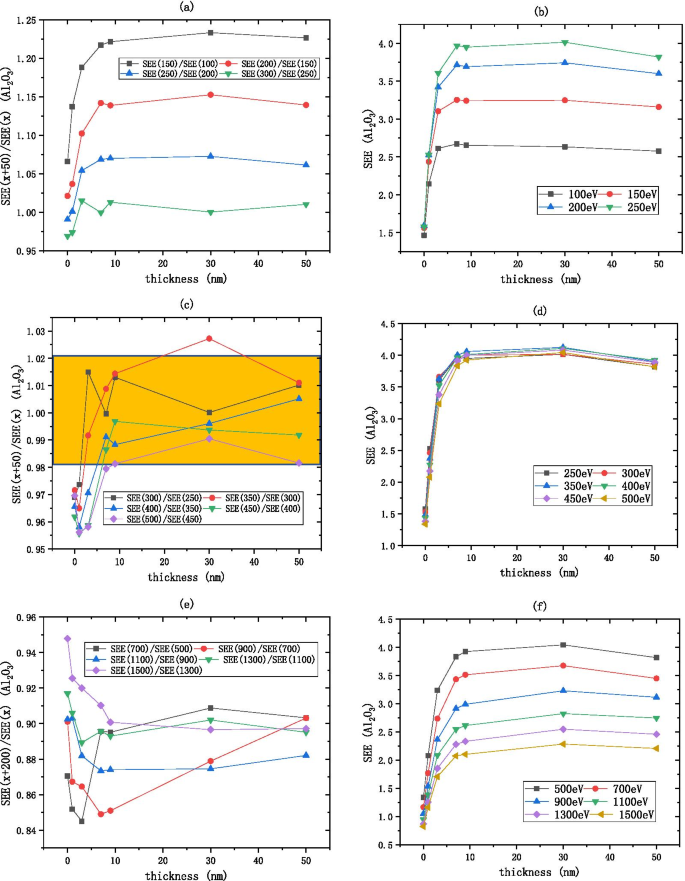

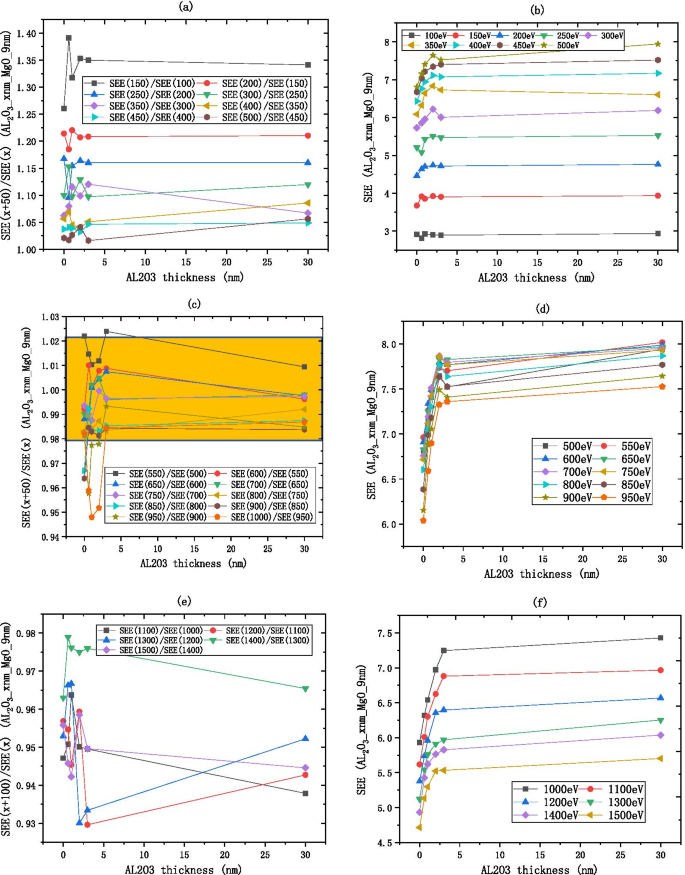

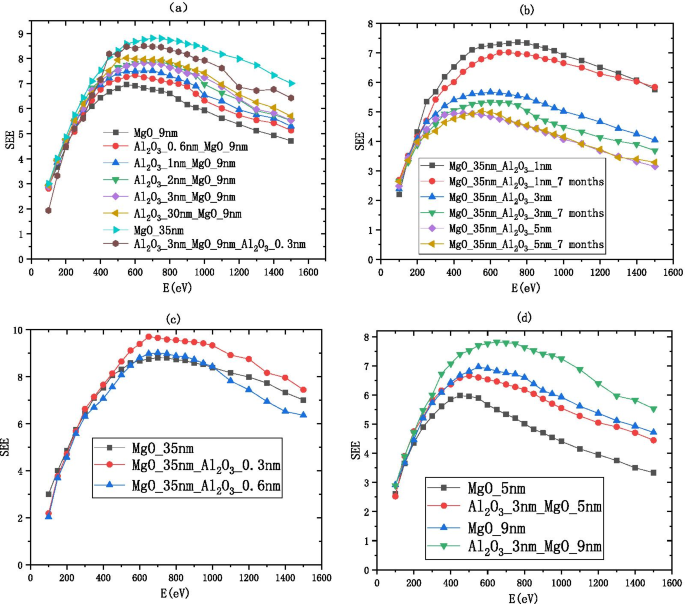

\ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) SEE básicamente permanece sin cambios después de 7 nm como se muestra en la Fig. 7. Como se muestra en la Fig. 7a, b, el región de baja energía de \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) está entre 100 y 250 eV, el \ (R _ {{{\ text {SEE}} }} \) disminuye de 1,25 a 1,02, lo que indica que a medida que aumenta la energía del electrón incidente, el SEE aumenta y finalmente se estabiliza. Como se muestra en la Fig. 7c, d, la región de energía media de \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) está entre 250 y 500 eV, el \ ( R _ {{{\ text {SEE}}}} \) se considera constante dentro del intervalo de [0.98, 1.02], es decir, el \ (R _ {{{\ text {SEE}}}} \) es aproximadamente igual a 1, lo que indica que el SEE se mantiene básicamente sin cambios a medida que aumenta la energía del electrón incidente. Como se muestra en la Fig. 7e, f, la región de alta energía de \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) está entre 500 y 1500 eV, por cada aumento de 200 eV de energía de electrones incidente, el SEE se reduce aproximadamente 0,9 veces.

Después de dividir la energía del electrón incidente por \ (R _ {{{\ text {VER}}}} =\ frac {{\ text {VER (x + b)}}} {{\ text {VER (x)}}} \) como se muestra en a , c , e el cambio de Al 2 O 3 (en la oblea de silicio, crezca xnm-Al 2 O 3 ) VER con grosor como se muestra en la b , d , f

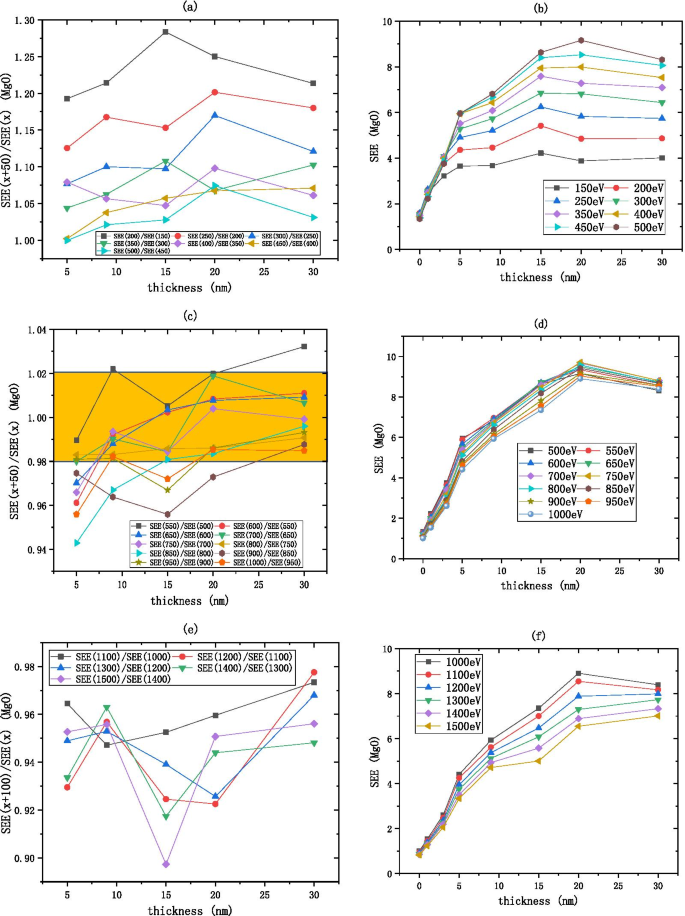

El MgO SEE básicamente permanece sin cambios después de 20 nm como se muestra en la Fig. 9. Como se muestra en la Fig. 8a, b, la región de baja energía del MgO está entre 100 y 500 eV, el \ (R _ {{{\ text {SEE}) }}} \) disminuye de 1.3 a 1, lo que indica que a medida que aumenta la energía del electrón incidente, el SEE aumenta y finalmente se estabiliza. Como se muestra en la Fig. 8c, d, la región de energía media de MgO está entre 500 y 1000 eV, el \ (R _ {{{\ text {SEE}}}} \) se considera constante dentro del intervalo de [0.98, 1.02 ], es decir, \ (R _ {{{\ text {SEE}}}} \) es aproximadamente igual a 1, lo que indica que el SEE no cambia básicamente a medida que aumenta la energía del electrón incidente. Como se muestra en la Fig. 8e, f, la región de alta energía de MgO está entre 1000 y 1500 eV, por cada aumento de 100 eV de energía de electrones incidente, el SEE disminuye alrededor de 0.94 veces.

Después de dividir la energía del electrón incidente por \ (R _ {{{\ text {VER}}}} =\ frac {{\ text {VER (x + b)}}} {{\ text {VER (x)}}} \) como se muestra en a , c , e el cambio de MgO (en la oblea de silicio, crecer xnm-MgO) VER con el espesor como se muestra en la b , d , f

Como se muestra en la Fig.9, el SEE de \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) / MgO y MgO tienen una partición de energía de electrones incidente similar, el SEE de \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) / MgO básicamente permanece sin cambios después de 3 nm. Como se muestra en la Fig. 9a, b, la región de baja energía de \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) / MgO está entre 100 y 450 eV, el \ (R _ {{{\ text {SEE}}}} \) disminuye de 1,4 a 1,05, lo que indica que a medida que aumenta la energía del electrón incidente, el SEE aumenta y finalmente se estabiliza. Como se muestra en la Fig. 9c, d, la región de energía media de \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) / MgO está entre 500 y 1000 eV, el \ (R _ {{{\ text {SEE}}}} \) se considera constante dentro del intervalo de [0.98, 1.02], es decir, el \ (R _ {{{\ text {SEE}}}} \) es aproximadamente igual a 1, lo que indica que el SEE se mantiene básicamente sin cambios a medida que aumenta la energía del electrón incidente. Como se muestra en la Fig. 9e, f, la región de alta energía de \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) / MgO está entre 1000 y 1500 eV, para cada aumento de 100 eV de energía de electrones incidente, el SEE disminuye aproximadamente 0,95 veces. Debido a que el SEE de \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) / MgO es estable en la región de energía media, la energía del electrón incidente se puede excluir como variable factor.

Después de dividir la energía del electrón incidente por \ (R _ {{{\ text {VER}}}} =\ frac {{\ text {VER (x + b)}}} {{\ text {VER (x)}}} \) como se muestra en a , c , e el cambio de Al 2 O 3 / MgO (en la oblea de silicio, crecer xnm-Al 2 O 3 y luego crecer 9 nm-MgO) VER con el grosor como se muestra en la b , d , f

Como se muestra en la Fig. 10, El VER de MgO / \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) y \ ({\ text {Al}} _ { 2} {\ text {O}} _ {3} \) tienen una partición de energía de electrones incidente similar, el SEE de MgO / \ ({\ text {Al}} _ {2} {\ text {O}} _ {3 } \) básicamente permanece sin cambios después de 3 nm. Como se muestra en la Fig. 10a, b, la región de baja energía de MgO / \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) está entre 100 y 300 eV, la \ (R _ {{{\ text {SEE}}}} \) disminuye de 1.8 a 1, lo que indica que a medida que aumenta la energía del electrón incidente, el SEE aumenta y finalmente se estabiliza. Como se muestra en la Fig. 10c, d, la región de energía media de MgO / \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) está entre 300 y 500 eV, \ (R _ {{{\ text {SEE}}}} \) se considera constante dentro del intervalo de [0.98, 1.02], cuando \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) es delgado, \ (R _ {{{\ text {SEE}}}} \) se desvía de 1, y la diferencia en SEE bajo diferentes energías de electrones incidentes es obvia; cuando \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) es grueso, \ (R _ {{{\ text {SEE}}}} \) está cerca de 1 , y la diferencia no es obvia. Como se muestra en la Fig. 10e, f, la región de alta energía de MgO / \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) está entre 500 y 1500 eV, cuando \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) es delgado, \ (R _ {{{\ text {SEE}}}} \) está cerca de 1, y la diferencia en SEE bajo diferentes energías de electrones incidentes no es obvia; cuando \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) es grueso, \ (R _ {{{\ text {SEE}}}} \) se desvía de 1, y la diferencia es obvia; por cada aumento de 200 eV de energía de electrones incidente, el SEE disminuye aproximadamente 0,9 veces.

Después de dividir la energía del electrón incidente por \ (R _ {{{\ text {VER}}}} =\ frac {{\ text {VER (x + b)}}} {{\ text {VER (x)}}} \) como se muestra en a, c, e , el cambio de MgO / Al 2 O 3 (en la oblea de silicio, aumente 35 nm-MgO y luego aumente xnm-Al 2 O 3 ) VER con grosor como se muestra en la b , d, f

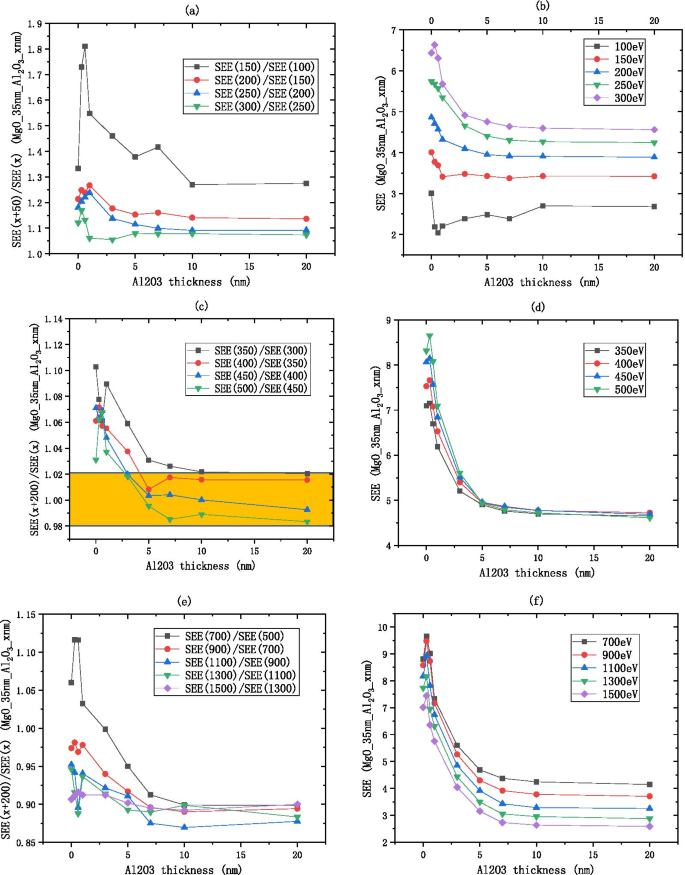

Debido a que \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) SEE es estable en la región de energía media, la energía del electrón incidente puede excluirse como un factor variable. We choose the medium incident electron energy 300 eV as the standard to measure the SEE level of \({\text{Al}}_{2} {\text{O}}_{3}\), the empirical formula for the thickness of \({\text{Al}}_{2} {\text{O}}_{3}\) and the best SEE is obtained by fitting as shown in Fig. 11a (Table 1).

$${\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} =3.99 - 2.5{*}e^{{ - \frac{{{\text{thickness}}}}{1.73}}}$$ (1)

Relationship between the material's best secondary electron emission coefficient and film thickness, a shows the information of Al2 O3 (on the silicon wafer, grow xnm-Al2 O3 ), b shows the information of MgO (on the silicon wafer, grow xnm-MgO), c shows the information of Al2 O3 /MgO (on the silicon wafer, grow xnm-Al2 O3 , and then grow 9 nm-MgO), and d shows the information of MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow xnm-Al2 O3 )

Because the MgO SEE is stable in the medium energy region, the incident electron energy can be excluded as a variable factor. We choose the medium incident electron energy 700 eV as the standard to measure the SEE level of MgO, the empirical formula for the thickness of alumina material and the best SEE is obtained by fitting as shown in Fig. 11b.

$${\text{B}}\_{\text{SEE}}_{{{\text{MgO}}}} =9.56 - 8.64*e^{{ - \frac{{{\text{thickness}}}}{7.39}}}$$ (2)Because the SEE of \({\text{Al}}_{2} {\text{O}}_{3} /{\text{MgO}}\) is stable in the medium energy region, the incident electron energy can be excluded as a variable factor. We choose the medium incident electron energy 700 eV as the standard to measure the SEE level of \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO, the empirical formula for the thickness of alumina material and the best SEE is obtained by fitting as shown in Fig. 11c.

$${\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} /{\text{MgO}}}} =7.94 - 1.21\,*\,e^{{ - \frac{{{\text{thickness}}}}{1.03}}}$$ (3)Because the SEE of MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) is stable in the medium energy region, the incident electron energy can be excluded as a variable factor. We choose the medium incident electron energy 450 eV as the standard to measure the SEE level of MgO/\({\text{Al}}_{2} {\text{O}}_{3}\), the empirical formula for the thickness of alumina material and the best SEE is obtained by fitting as shown in Fig. 11d.

$${\text{B}}\_{\text{SEE}}_{{{\text{MgO}}/{\text{Al}}_{2} {\text{O}}_{3} }} =4.69 + 3.64\,*\,e^{{ - \frac{{{\text{thickness}}}}{2.11}}}$$ (4) $$\frac{{{\text{B}}\_{\text{SEE}}_{{{\text{MgO}}}} \left( 9 \right)}}{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} \left( {30} \right)}} =\frac{{9.56 - 8.64\,*\,e^{{ - \frac{9}{7.39}}} }}{{3.99 - 2.5\,*\,e^{{ - \frac{30}{{1.73}}}} }} \approx 1.755$$According to formulas 1 and 2, the SEE level of 9 nm MgO is 1.755 times higher than that of 30 nm \({\text{Al}}_{2} {\text{O}}_{3}\).

$$\begin{aligned} \frac{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} /{\text{MgO}}}} \left( 3 \right)}}{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} \left( {30} \right)}} &=\frac{{7.94 - 1.21\,*\,e^{{ - \frac{3}{{1.03}}}} }}{{3.99 - 2.5\,*\,e^{{ - \frac{{30}}{{1.73}}}} }} \approx 1.973 \\ \frac{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} /{\text{MgO}}}} \left( 3 \right)}}{{{\text{B}}_{{{\text{SEE}}\,{\text{MgO}}}} \left( 9 \right)}} &=\frac{{7.94 - 1.21\,*\,e^{{ - \frac{3}{{1.03}}}} }}{{9.56 - 8.64\,*\,e^{{ - \frac{9}{{7.39}}}} }} \approx 1.124 \\ \end{aligned}$$We deposit 0–30 nm \({\text{Al}}_{2} {\text{O}}_{3}\) and redeposit 9 nm MgO on the Si wafer as the film, as shown in Fig. 12a. formulas 1 and 3 show that the SEE level of 9 nm MgO grown on 3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) is 1.973 times higher than that of \({\text{Al}}_{2} {\text{O}}_{3}\). formulas 2 and 3 show that the SEE level of 9 nm MgO grown on 3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) is 1.124 times higher than that of 9 nm MgO.

$$\frac{{{\text{B}}\_{\text{SEE}}_{{{\text{MgO}}/{\text{Al}}_{2} {\text{O}}_{3} }} }}{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} }} =\frac{{4.69 + 3.64\,*\,e^{{ - \frac{1}{2.11}}} }}{{3.99 - 2.5\,*\,e^{{ - \frac{30}{{1.73}}}} }} \approx 1.743$$

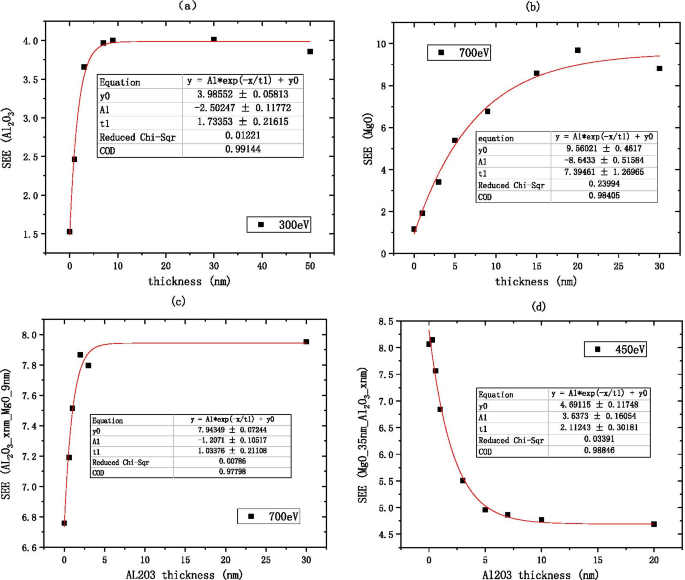

Change of secondary electron emission coefficient with different incident electron energy, a shows the information of Al2 O3 /MgO (on the silicon wafer, grow xnm-Al2 O3 , and then grow 9 nm-MgO), b shows the information of MgO/Al2 O3 and deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 1 nm-Al2 O3 ), c shows the information of MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 0.3 nm-Al2 O3 ), and d shows the information of Al2 O3 /MgO (on the silicon wafer, grow 3 nm-Al2 O3 , and then grow 5 nm-MgO)

The SEE level of MgO after deliquescent drops significantly as shown in Fig. 1. Then, we deposit 35 nm MgO and redeposit 1 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on the Si wafer as the film. We found the SEE of this film exposed to the air 7 months is close to the SEE without exposed to the air as shown in Fig. 12b. Formulas 1 and 3 show that the SEE level of 1 nm \({\text{Al}}_{2} {\text{O}}_{3}\) grown on MgO is 1.743 times higher than the SEE of \({\text{Al}}_{2} {\text{O}}_{3}\) and can be long-term maintain a high SEE level (no obvious deliquescence in 7 months).

$$\begin{aligned} \frac{{{\text{B}}\_{\text{SEE}}_{{{\text{MgO}}/{\text{Al}}_{2} {\text{O}}_{3} }} \left( {0.3} \right)}}{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} \left( {30} \right)}} &=\frac{{4.69 + 3.64\,*\,e^{{ - \frac{0.3}{{2.11}}}} }}{{3.99 - 2.5\,*\,e^{{ - \frac{30}{{1.73}}}} }} \approx 1.967, \\ \frac{{{\text{B}}\_{\text{SEE}}_{{{\text{MgO}}/{\text{Al}}_{2} {\text{O}}_{3} }} \left( {0.3} \right)}}{{{\text{B}}\_{\text{SEE}}_{{{\text{MgO}}}} \left( 9 \right)}} &=\frac{{4.69 + 3.64\,*\,e^{{ - \frac{0.3}{{2.11}}}} }}{{9.56 - 8.64\,*\,e^{{ - \frac{9}{7.39}}} }} \approx 1.12 \\ \end{aligned}$$We deposited 35 nm MgO on the Si wafer and re-deposited 0.3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) as a thin film as shown in Fig. 12c. It can be seen from formulas 1, 2 and 4 that the SEE level of 0.3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) grown on MgO is 1.967 times higher than that of \({\text{Al}}_{2} {\text{O}}_{3}\) and 1.12 times higher than that of MgO;

The emission layer of the electron multiplier pursues thinner and higher SEE level, so we sacrificed some SEE level to make the film thinner. We deposited 3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on the Si wafer and re-deposited 5 nm MgO as a thin film as shown in Fig. 12d.

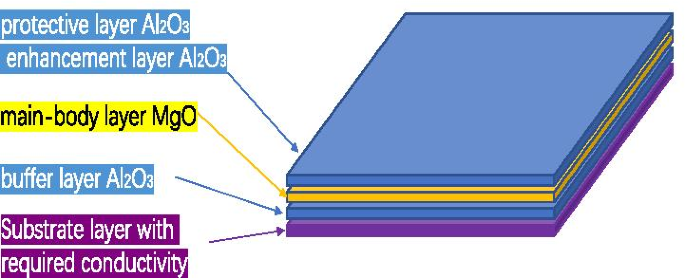

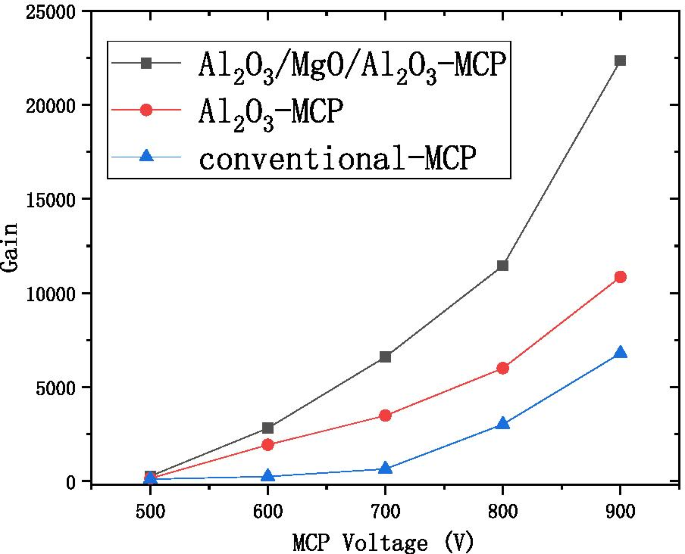

We propose to grow 2–3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) as a buffer layer, grow 5–9 nm MgO as the main layer, and grow 0.3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) as an enhancement layer or 1 nm \({\text{Al}}_{2} {\text{O}}_{3}\) as a protective layer as the \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) emissive layer of electron multipliers as shown in Fig. 13. SEE level of \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) emission layer (\({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) = 3 nm/9 nm/0.3 nm) is shown in Fig. 12a. And, we tested a traditional microchannel plate with good gain and then grew \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) emission layer on microchannel wall of microchannel plate, and the gain result obtained by the test was significantly improved. Then, another piece of the first convention microchannel plate with close gain is grown with \({\text{Al}}_{2} {\text{O}}_{3}\) emission layer. Compared with the gain results obtained by the test, the \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) emission layer structure is more superior as shown in Fig. 14.

Schematic diagram of sandwich structure (Al2 O3 /MgO/Al2 O3 )

Relationship between the voltage and gain of the three microchannel plates (conventional microchannel plate, microchannel plate for growing Al2 O3 emission layer, microchannel plate for growing Al2 O3 /MgO/Al2 O3 emission layer)

XPS Characterization and Transition Layer Concept

SEE data usually uses Dionne model for fitting analysis [26, 27]. The current double-layer model based on Dionne model does not consider the existence of a transition layer between the two materials. Through the design of the emission layer structure this time, the SEE difference between \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO and \({\text{Si}}\)/MgO can be clearly observed. Under the same SEE level, MgO exhibits a very large thickness difference. Sample (0.3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) grown on MgO) can get a higher SEE than MgO. Sample (1 nm \({\text{Al}}_{2} {\text{O}}_{3}\) grown on MgO) maintain a high SEE level. The current double-layer model [28] can no longer explain the above phenomenon, so we put forward the concept of transition layer, there are two kinds of materials at the interface, forming two processes:the process of destroying the bottom material and the process of building the top material. The following are two X-ray photoelectron spectroscopy (XPS) test experiments to prove and the concept of transition layer to understand the SEE phenomenon of multilayer materials.

XPS test experiment 1:

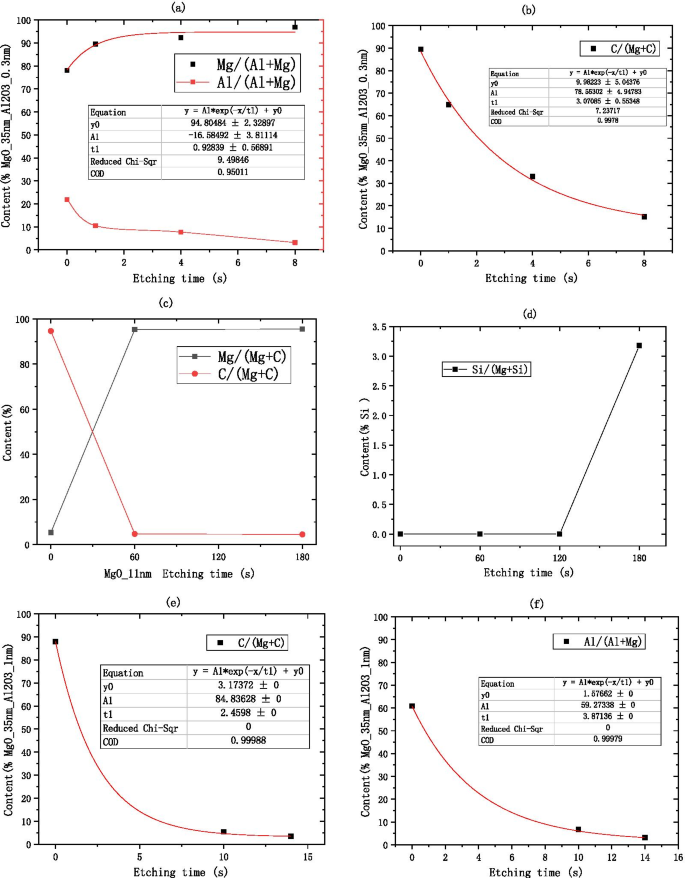

First, the sample (0.3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) grown on MgO) in the air for 1 year are tested for XPS as shown in Fig. 15a. We use an Ar ion gun to etch the surface of the material, and then test the various elements in the material by XPS. The two are alternately performed. The etching depth is controlled by controlling the etching time, and the relative atomic concentration percentage changes of various elements are obtained by XPS. Al element is almost undetectable after 8 s of etching as shown in Fig. 16a. The etching rate of \({\text{Al}}_{2} {\text{O}}_{3}\) is known, \({\text{Etching}}\,{\text{rate}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} =0.7{\text{{\AA}/s}}\),

$$\begin{aligned} &{\text{Etching}}\_{\text{Thickness}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} ={\text{Etching rate }}_{{{\text{Al}}_{2} {\text{O}}_{3} }} *{\text{Etching time}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} =0.7\,{\text{{\AA}/s}}\,*\,8\,{\text{s}} =5.6{\text{\AA}} \\ &{\text{Cycle}}\_{\text{Thickness}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} =1.29\,{\text{{\AA}/cycle}}\,*3\,{\text{cycle}} =3.87{\text{\AA}} \\ &{\text{Etching}}\_{\text{Thickness}}_{{{\text{Al}}_{2} {\text{O}}_{3} }}> {\text{Cycle}}\_{\text{Thickness}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} \\ \end{aligned}$$

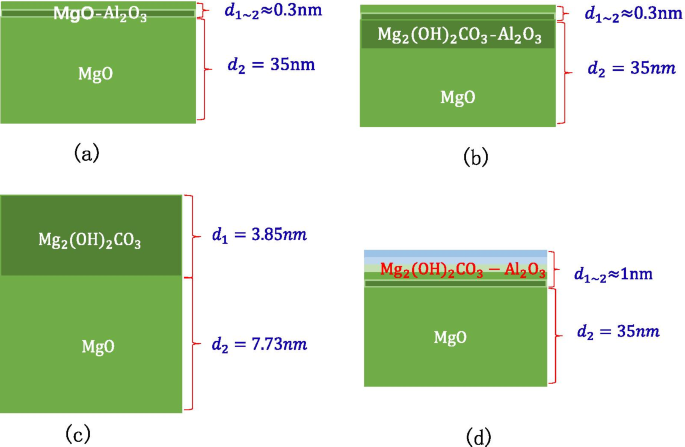

Schematic diagram of XPS test experiment sample, a shows the information of MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 0.3 nm-Al2 O3 ), b shows the information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 0.3 nm-Al2 O3 ), c shows the information of deliquescent MgO (on the silicon wafer, grow 11 nm-MgO), d shows the information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 1 nm-Al2 O3 )

Atomic concentration percentage of C, Al, Si elements relative to Mg element obtained by XPS. a Shows the Al element information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 0.3 nm-Al2 O3 ), a shows the C element information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 0.3 nm-Al2 O3 ), c shows the C element information of deliquescent MgO (on the silicon wafer, grow 11 nm-MgO), d shows the Si element information of deliquescent MgO (on the silicon wafer, grow 11 nm-MgO), e shows the C element information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 1 nm-Al2 O3 ). f shows the Al element information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 1 nm-Al2 O3 )

Therefore, it shows that \({\text{Al}}_{2} {\text{O}}_{3}\) must exist in the MgO part, that is, \({\text{Al}}_{2} {\text{O}}_{3}\) destroys the lattice state of the MgO surface. \({\text{Al}}_{2} {\text{O}}_{3}\) forms a finite solid solution in MgO [30]. At this time, the experimentally measured SEE level increased. As we all know, the higher the SEE level, the better the insulation of the material. Due to the destruction of the surface lattice, the surface layer of MgO is more insulating, which further confirms the process of destroying the underlying material in the concept of the transition layer.

According to the results of the SEE experiment, the SEE level has dropped significantly. A small amount of \({\text{Al}}_{2} {\text{O}}_{3}\) in the top layer cannot protect the MgO in the bottom layer. MgO is still deliquescent in the air. The air contains \({\text{O}}_{2} ,{\text{H}}_{2} {\text{O}},{\text{CO}}_{2} ,{\text{CO}},{\text{N}}_{2}\), etc. When air enters MgO, the reaction of MgO and \({\text{CO}}_{2}\) and \({\text{H}}_{2} {\text{O}}\) proceeds at the same time.

$$\begin{aligned} &{\text{MgO}} + {\text{H}}_{2} {\text{O}} ={\text{Mg}}\left( {{\text{OH}}} \right)_{2} \\ &{\text{MgO}} + {\text{CO}}_{2} ={\text{MgCO}}_{3} \\ &{\text{Mg}}\left( {{\text{OH}}} \right)_{2} + {\text{CO}}_{2} \rightleftharpoons {\text{MgCO}}_{3} + {\text{H}}_{2} {\text{O}} \\ &2{\text{MgO}} + 2{\text{H}}_{2} {\text{O}} + {\text{CO}}_{2} ={\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3} \\ \end{aligned}$$The above four chemical reactions occur, the deliquescent reaction of air and MgO is mainly the reaction of MgO and \({\text{CO}}_{2}\) and \({\text{H}}_{2} {\text{O}}\) to produce \({\text{MgCO}}_{3}\) and \({\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\). As long as the prepared MgO is exposed to the air, \({\text{Mg}}\left( {{\text{OH}}} \right)_{2}\) will be produced. After being placed in the air for 28 days, \({\text{MgCO}}_{3}\) is the main product [31]. Because the tested MgO sample needs to be transferred to the SEE test equipment, the actual test is the SEE level of MgO–\({\text{Mg}}\left( {{\text{OH}}} \right)_{2}\). Main reason for the decrease in SEE level is the \({\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\) and MgCO3 produced by deliquescent. Therefore, when using XPS, C can be selected as the calibration element for the deliquescent depth of MgO in the air. As shown in Fig. 16b, after 8 s of etching, no Al content is detected, but C content is still detected, indicating that the MgO in the bottom layer continues to deliquesce and is not protected by a small amount of \({\text{Al}}_{2} {\text{O}}_{3}\) as shown in Fig. 15b.

XPS test experiment 2:

First, the MgO sample in the air for 1 year are tested for XPS. After 1 min of etching, there was almost no C element as shown in Fig. 16c, indicating that the thickness of the dense \({\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\) film formed was the thickness of 1 min of etching.

After etching for 3 min, the sample begins to show Si element as shown in Fig. 16d, the etching rate of MgO and the thickness of \({\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\) film can be calculated through these data.

$$\begin{aligned} &{\text{Etching rate }}_{{{\text{MgO}}}} =\frac{{{\text{Thickness}}_{{{\text{MgO}}}} }}{{{\text{Etching time}}_{{{\text{MgO}}}} }} =\frac{{11.58\,{\text{nm}}}}{{180\,{\text{s}}}} =0.643{\text{{\AA}/s}} \\ &{\text{Etching}}\_{\text{Thickness}}_{{{\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3} }} \approx {\text{Etching}}\_{\text{Thickness}}_{{{\text{MgO}}}} \\ &\quad ={\text{Etching rate }}_{{{\text{MgO}}}} \,*\,{\text{Etching time}}_{{{\text{MgO}}}} =0.643{\text{\AA}}/{\text{s*}}60\,{\text{s}} \approx 3.85\,{\text{nm}} \\ \end{aligned}$$The 3.85 nm \({\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\) film layer acts as an air barrier layer to prevent further deliquescent of deep MgO as shown in Fig. 15c.

When 1 nm \({\text{Al}}_{2} {\text{O}}_{3}\) is grown on MgO, the XPS test data show that there is basically no C content and no Al content in the sample after the etching time of 14 s as shown in Fig. 16e, f.

$${\text{Etching}}\_{\text{Thickness}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} ={\text{Etching rate }}_{{{\text{Al}}_{2} {\text{O}}_{3} }}* {\text{Etching time}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} =0.7\,{\text{{\AA}/s}}\,*\,14\,{\text{s}} =9.8{\text{\AA}}$$It can be known by testing the C content that the depth of air penetration into the material is about 1 nm at this time. According to the concept of the transition layer, there are two kinds of materials at the interface to form the process of destroying the bottom layer material and constructing the top layer material. At the interface, \({\text{Al}}_{2} {\text{O}}_{3}\) destroys the crystal lattice on the surface of MgO. In order to prevent excessive infiltration of air, a complete \({\text{Al}}_{2} {\text{O}}_{3}\) atomic level is formed at least at 1 nm. When a complete \({\text{Al}}_{2} {\text{O}}_{3}\) atomic layer is not formed, the infiltration of air into the material cannot be prevented as in Example 1 above. The \({\text{Al}}_{2} {\text{O}}_{3}\) and \({\text{ Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\) in the inner layer are mixed to help MgO form a dense air barrier layer in advance as shown in Fig. 15d.

The concept of transition layer understands the SEE phenomenon of multilayer materials:

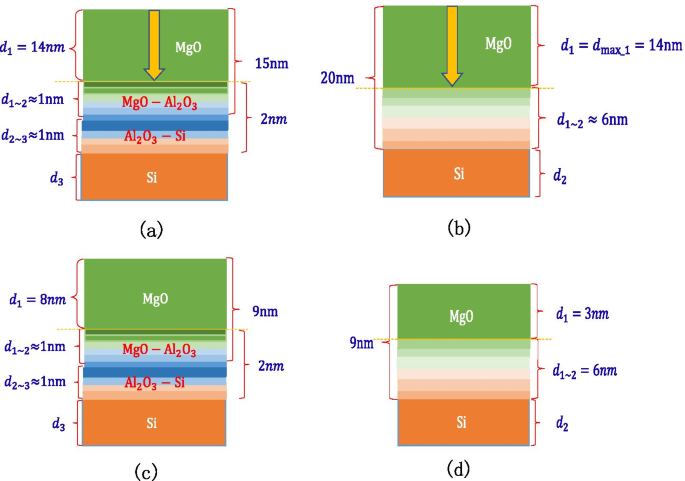

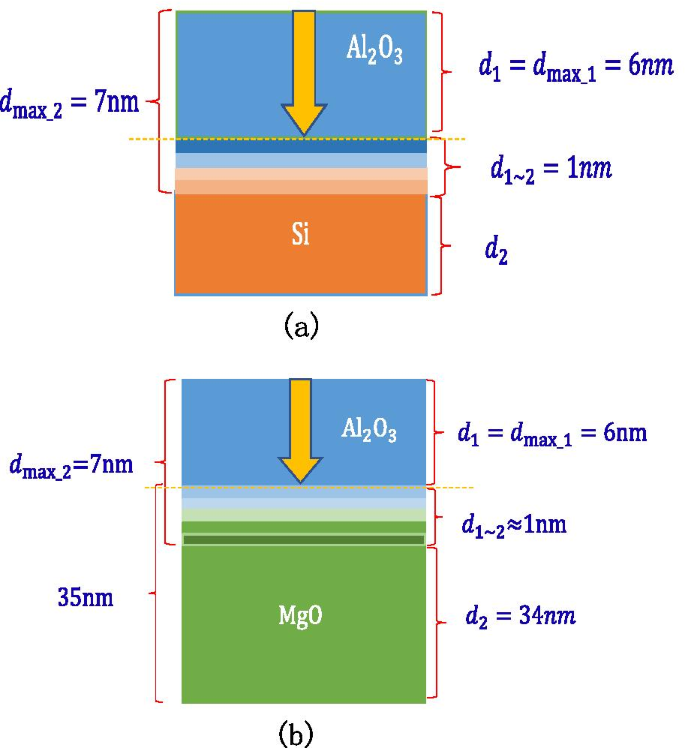

The schematic diagram shown in Fig. 17a shows the concept of the transition layer, The thickness of the top layer material is \(d_{1}\), the thickness of the bottom layer material is \(d_{2}\) and the thickness of the transition layer is \(d_{1\sim 2}\).The schematic diagram is shown in Fig. 17b, c when there is enough thick \({\text{Al}}_{2} {\text{O}}_{3}\) or MgO, the incident electron depth is \(d_{{{\text{max}}\_1}}\), and there is no transition layer between \({\text{Al}}_{2} {\text{O}}_{3}\) and \({\text{Al}}_{2} {\text{O}}_{3}\) (there is no transition layer between MgO and MgO), that is, the thickness of the transition layer is 0. Through XPS test experiment 2, we get that the thickness of the transition layer between MgO and \({\text{Al}}_{2} {\text{O}}_{3}\) is 1 nm as shown in Fig. 17d, e.

a Schematic diagram of the transition layer of the double layer structure, b schematic diagram of the Al2 O3 transition layer and incident electron depth, c schematic diagram of the MgO transition layer and incident electron depth, d schematic diagram of the Al2 O3 /MgO transition layer, e schematic diagram of the MgO/Al2 O3 transition layer

When the top layer material in the double-layer structure is MgO, the thickness of the MgO that reaches the saturated SEE level is different when the bottom layer material is different. If electrons are incident on the bottom layer material, the SEE level of the bottom layer material is low and cannot reach the saturated SEE level. Therefore, to reach the saturation SEE level, a complete MgO incident electron path needs to be formed. When the bottom layer material is different, such as Si or \({\text{Al}}_{2} {\text{O}}_{3}\), the thickness of the transition layer will be different, so the top layer MgO shows a different thickness.

It is found through experiments that a sample that grows 2 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on a Si wafer and then grows 15 nm MgO can reach the SEE level of MgO saturation. Knowing that the thickness of the MgO–\({\text{Al}}_{2} {\text{O}}_{3}\) transition layer is 1 nm, it can be inferred that the thickness of the \({\text{Al}}_{2} {\text{O}}_{3}\)–Si transition layer is 1 nm, and the maximum depth of incident electrons of MgO is 14 nm as shown in Fig. 18a. It is found through experiments that the sample of 20 nm MgO grown on the Si wafer can reach the SEE level of MgO saturation. It has been inferred that the maximum depth of incident electrons of MgO is 14 nm, so the thickness of the MgO–Si transition layer can be calculated to be 6 nm as shown in Fig. 18b. Therefore, it can be explained that the SEE level of growing 2 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on Si wafer and then growing 9 nm MgO is higher than the SEE level of 9 nm MgO growing on Si wafer. This is because the thickness of the MgO–\({\text{Al}}_{2} {\text{O}}_{3}\) transition layer is thinner than that of the MgO–Si transition layer. The actual MgO thickness of 8 nm involved in incident electrons is much thicker than 3 nm as shown in Fig. 18c, d.

Schematic diagram of the thickness of each layer of a multilayer structure, a shows the thickness of Al2 O3 /MgO (on the silicon wafer, grow 2 nm-Al2 O3 , and then grow 15 nm-MgO), b shows the thickness of MgO (on the silicon wafer, grow 20 nm-MgO), c shows the thickness of Al2 O3 /MgO (on the silicon wafer, grow 2 nm-Al2 O3 , and then grow 9 nm-MgO), d shows the thickness of MgO (on the silicon wafer, grow 9 nm-MgO)

It can be seen through experiments that growing 7 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on Si wafers can reach the SEE level of \({\text{Al}}_{2} {\text{O}}_{3}\) saturation, so it can be calculated that the maximum depth of incident electrons of \({\text{Al}}_{2} {\text{O}}_{3}\) is 6 nm; growing 7 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on 35 nm MgO can reach the SEE level of \({\text{Al}}_{2} {\text{O}}_{3}\) saturation, the thickness of the MgO-\({\text{Al}}_{2} {\text{O}}_{3}\) transition layer is 1 nm, and the maximum depth of incident electrons of \({\text{Al}}_{2} {\text{O}}_{3}\) is calculated again to be confirmed by 6 nm, as shown in Fig. 19a, b.

Schematic diagram of the thickness of each layer of a multilayer structure, a shows the thickness of Al2 O3 (on the silicon wafer, grow 7 nm-Al2 O3 ), b shows the thickness of MgO/Al2 O3 (on the silicon wafer, grow 20 nm-MgO, and then grow 7 nm-Al2 O3 )

Conclusions

In conclusion, we designed a global-shaped structure device for testing the SEE of the material and propose to use low-energy secondary electrons instead of low-energy electron beam for neutralization to measure the insulating material. We designed the emission layer of the electron multiplier with the idea of building a house to study the relationship between \({\text{Al}}_{2} {\text{O}}_{3}\) and MgO. We propose the nearest neighbor SEE ratio and use this to divide the SEE incident electron energy of the material into the high-energy region, the middle-energy region and the low-energy region. We have obtained four empirical formulas for SEE and thickness by studying \({\text{Al}}_{2} {\text{O}}_{3}\), MgO, MgO/\({\text{Al}}_{2} {\text{O}}_{3}\),\({\text{ Al}}_{2} {\text{O}}_{3}\)/MgO. We propose to use the concept of transition layer for SEE interpretation of multilayer materials and obtained the optimal \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) three-layer structure thickness suitable for electron multiplier through formula analysis and experimental experience. The thin film with this structure can maintain a high SEE level for a long time. This new emission layer will have broad application prospects in the channel electron multiplier (CEM), microchannel plate (MCP), independent electron multiplier and other devices.

Availability of data and materials

The authors do not wish to share their data. Because the authors have academic competition with other institutions. The authors want to protect their academic achievements and seek research funding for future research.

Nanomateriales

- La necesidad crucial de servicios de diseño mecánico

- Los desafíos del diseño de productos

- Encontrar el punto óptimo diseñando para la fabricación aditiva

- Diseño higiénico para la industria alimentaria y de procesamiento

- La importancia del diseño para la fabricación

- Ajuste de las morfologías de la superficie y las propiedades de las películas de ZnO mediante el diseño de la capa interfacial

- Diseño para la fabricación de PCB

- Hemos actualizado el recurso "Cómo diseñar gabinetes personalizados para placas base"

- Ultiboard:la guía definitiva para lo mejor para principiantes

- ¡Gracias por los recuerdos!

- Un enfoque en las pautas de diseño importantes para facilitar la fabricación de PCB