El kit de código abierto admite el mantenimiento predictivo

Intelligent Condition Monitoring Box (iCOMOX) es una plataforma de desarrollo de código abierto para el monitoreo basado en condiciones de equipos, activos e instalaciones industriales. El objetivo de la placa es monitorear las condiciones de operación en la superficie del equipo para identificar fallas potenciales y reducir los riesgos asociados con la operación y el mantenimiento del equipo. El monitoreo basado en condiciones extiende la vida útil del equipo al tiempo que minimiza el tiempo de inactividad no planificado y los costos de mantenimiento. Por lo tanto, la plataforma de código abierto avanza el objetivo de la automatización de la Industria 4.0 para aumentar la eficiencia de la producción a través de soluciones digitales.

Mantenimiento predictivo para Industria 4.0

El mantenimiento predictivo es una verdadera estrategia, respaldada por sensores inteligentes de IoT y soluciones de control integradas que ofrecen modelos comerciales avanzados para crear valor adicional entre la empresa y el cliente y lograr importantes ahorros en los costos de mantenimiento. Los sensores se pueden usar para monitorear equipos clave de forma continua, y los datos de producción se pueden registrar y transmitir de forma inalámbrica en tiempo real a la nube para un análisis de mantenimiento predictivo para optimizar el flujo y mejorar la seguridad. La consultora McKinsey &Co. estima que el uso efectivo del mantenimiento predictivo en las fábricas puede reducir el tiempo de inactividad hasta en un 50% y ahorrar entre un 10% y un 40% en costos de mantenimiento de equipos.

Los entornos de mantenimiento predictivo incluyen una plataforma para modelar, simular, probar e implementar la solución. Las herramientas incluyen algoritmos de análisis e integración de datos industriales para detectar patrones en los datos de la máquina y herramientas de análisis de causa raíz para determinar la acción correctiva que se debe tomar.

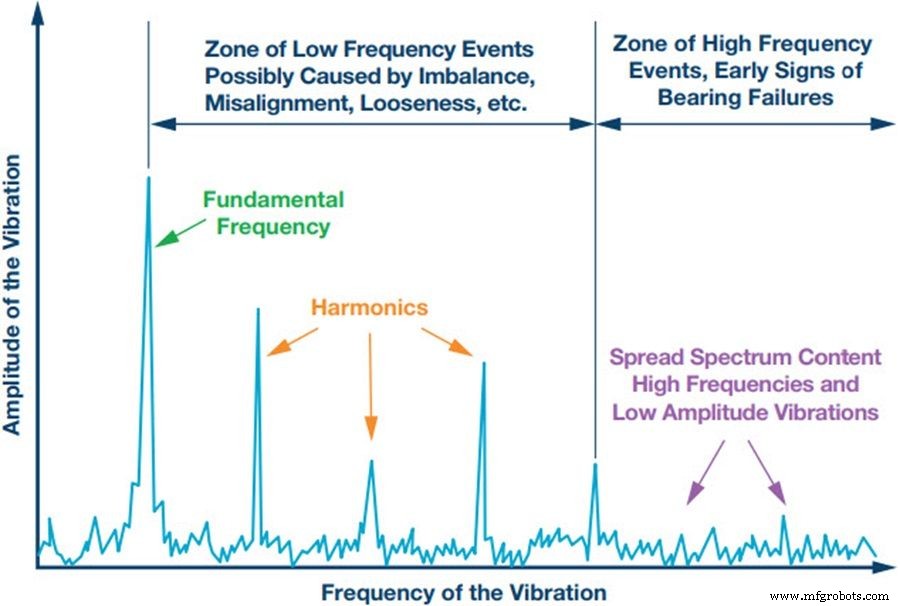

La vibración, la temperatura y la presión son solo algunos de los parámetros que pueden indicar el estado del equipo e identificar posibles fallas (Figura 1). Las técnicas de monitorización se utilizan normalmente en equipos como compresores y bombas.

Figura 1:Análisis de frecuencia de vibración para detección de fallas (Imagen:Dispositivos analógicos)

Debido a que la vibración es el síntoma más común de desequilibrio, desalineación y otras anomalías, el mantenimiento predictivo a menudo se basa en el análisis de vibraciones de la maquinaria giratoria. Mientras tanto, los sensores de temperatura monitorean las partes críticas de la máquina para detectar cambios en las condiciones de operación.

Los sensores de partículas de aceite monitorean el nivel de contaminación de partículas en los sistemas de lubricación; un aumento en el número de partículas puede indicar desgaste de la maquinaria. Y los sensores de corriente controlan el consumo de energía de los componentes de la máquina. Una aplicación típica es monitorear el consumo de corriente de un motor para medir el desgaste.

Figura 2:Mantenimiento predictivo (Imagen:Bosch)

Además de sensores industriales sofisticados, la implementación de un modelo de mantenimiento predictivo requiere tecnologías de control (a menudo a través de software de control de producción). Los datos adquiridos se envían a un controlador lógico programable (PLC) a través de IO-Link u otros sistemas de control, con el objetivo de gestionar de forma inteligente las operaciones actuales y futuras de la máquina (Figura 2). Revisemos la placa Shiratech iCOMOX en colaboración con Arrow.

Detalles del tablero

El elegante kit iCOMOX proporciona dos dispositivos:la placa real y el concentrador de control (dongle) para la comunicación inalámbrica SmartMesh. Se incluyen el cable de conexión para la actualización del firmware y la estructura de soporte para un montaje óptimo (Figuras 3 y 4).

Figura 3:El kit iCOMOX

(Imagen:EE Times Europe)

Figura 4:La tarjeta (arriba) y el concentrador inalámbrico para el control SmartMesh (Imagen:EE Times Europe)

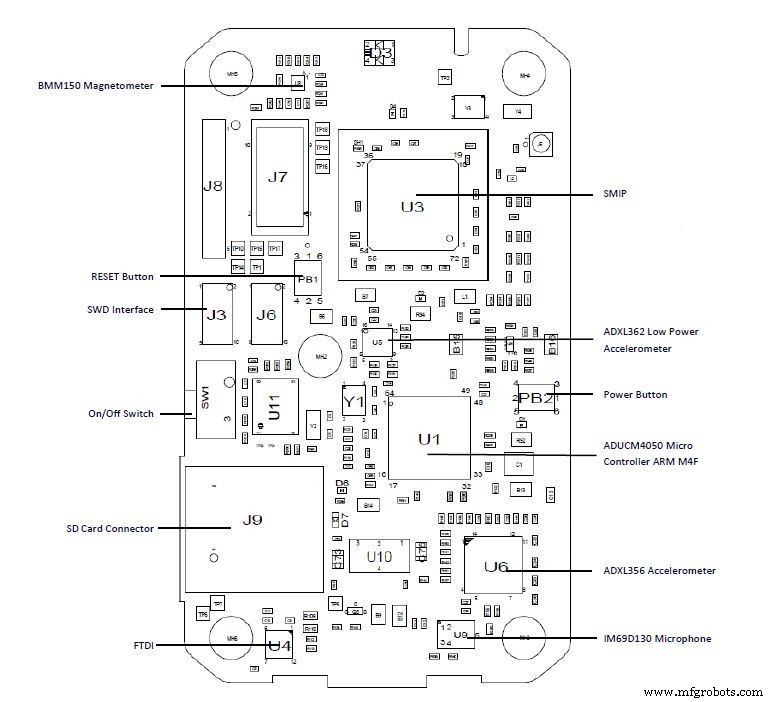

La plataforma está equipada con sensores de vibración, campo magnético, temperatura y audio (Figura 5). Proporciona un amplio rango dinámico y una excepcional relación señal / ruido (SNR) para el análisis de vibraciones. Además, permite la detección de emisiones de ruido y el análisis de corriente en motores para evitar el sobrecalentamiento. La comunicación SmartMesh permite comunicaciones inalámbricas de baja potencia. La placa ofrece la capacidad de configurar niveles de advertencia y alarma para cada sensor. Un factor de forma compacto y la certificación CE y FCC completan las características.

Figura 5:Disposición de sensores y componentes en la placa iCOMOX

(Imagen:Shiratech)

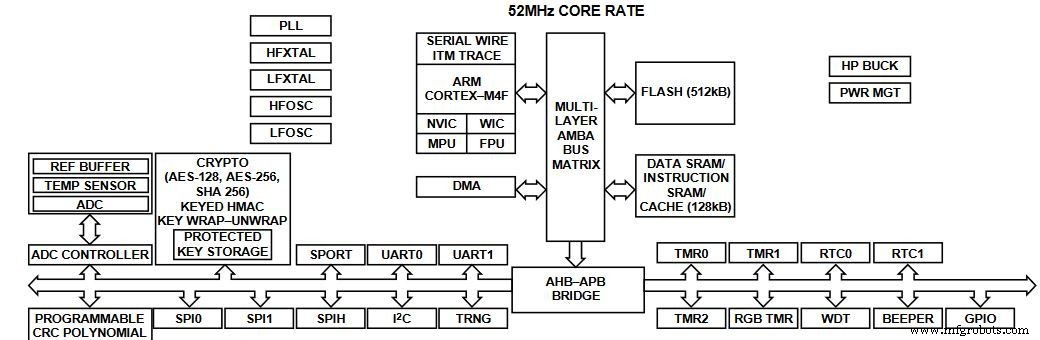

En el corazón del sistema se encuentra un procesador Arm Cortex-M4F ADuCM4050 de ultra bajo consumo de energía de Analog Devices con administración de energía integrada a través de la tecnología SensorStrobe. La MCU también tiene una colección de periféricos digitales, SRAM y memoria flash incorporada, y un subsistema analógico que proporciona funciones de reloj, reinicio y administración de energía. Se proporciona un subsistema de conversión de analógico a digital (ADC) con un ADC de registro de aproximación sucesiva (SAR) de 12 bits y un convertidor de ocho canales de 1.8 Msps para la adquisición de datos (Figura 6).

Figura 6:Diagrama de bloques del ADuCM4050 (Imagen:Dispositivos analógicos)

El procesador Arm Cortex-M4F, con un rendimiento de hasta 52 MHz y 512 KB de flash incorporado con código de corrección de errores (ECC), ofrece una caché opcional de 4 KB para menos potencia activa y 128 KB de SRAM del sistema con paridad. El ADuCM4050 cuenta con hardware criptográfico que admite el estándar de cifrado avanzado (AES) -128 y AES-256 con algoritmo de hash seguro (SHA) -256 y los siguientes modos:libro de códigos electrónicos (ECB), cifrado de bloques (CBC), contador (CTR) y bloquear el cifrado (CCM / CCM).

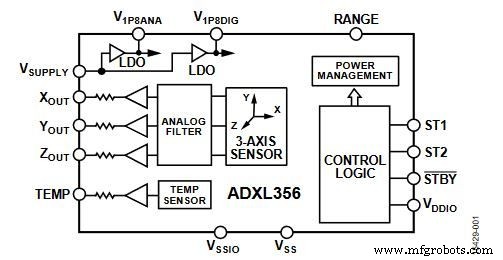

Figura 7:Diagrama de bloques del sensor de vibración ADXL356 (Imagen:Analog Devices)

El sensor de vibración es un ADXL356 de Analog Devices con un acelerómetro de sistema microelectromecánico (MEMS) de bajo ruido (Figura 7). El IC ofrece una excelente estabilidad a largo plazo de –40 ° C a 125 ° C. Un sensor de campo magnético de tres ejes Bosch BMM150 proporciona una orientación espacial absoluta y vectores de movimiento con alta precisión y dinámica.

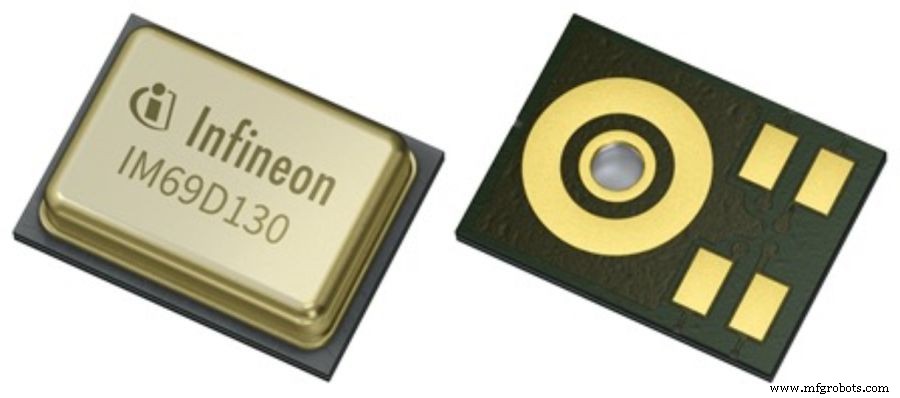

El IM69D130 de Infineon Technologies es un micrófono MEMS digital de alto rendimiento que utiliza la tecnología MEMS de placa trasera doble de Infineon para proporcionar un rango dinámico de 105 dB y una linealidad de salida de hasta 130 dBSPL (Figura 8). Los resultados son señales de audio nítidas, mayor distancia de recepción y sensibilidad a señales suaves y fuertes, desde discursos susurrados hasta conciertos de rock.

Figura 8:El micrófono digital IM69D130 (Imagen:Infineon Technologies)

El sensor de temperatura utilizado en la plataforma es el ADT7410 de Analog Devices, con una precisión de ± 0,5 ° C y una resolución de 16 bits. Mide temperaturas que oscilan entre -55 ° C y 150 ° C.

La placa ofrece intercambio y administración de datos a través de redes SmartMesh a través del dongle y el LTC5800 de Analog Devices. El sistema en chip LTC5800-IPM, con un diseño de radio altamente integrado y de bajo consumo de Dust Networks y un microprocesador Arm Cortex-M3 de 32 bits, permite ejecutar el software de red IP SmartMesh. El SoC LTC5800-IPM integrado en la placa cuenta con un amplificador de potencia de chip (PA) y un transceptor de modo que todo lo que se requiere para crear un nodo inalámbrico completo es desacoplar la energía, los cristales y la antena con los circuitos correspondientes.

>> Continúe leyendo sobre la conectividad y el firmware admitidos en el artículo completo sobre nuestra hermana sitio, EE Times Europe.

Incrustado

- La evolución del mantenimiento industrial

- Diferencia entre mantenimiento preventivo y mantenimiento predictivo

- Syslogic:computadora ferroviaria para mantenimiento predictivo

- Comprender los beneficios del mantenimiento predictivo

- Explicación del mantenimiento predictivo

- Medición del éxito del programa de mantenimiento predictivo

- Respuestas a preguntas sobre mantenimiento predictivo

- Aprendizaje automático en mantenimiento predictivo

- ¿Es mejor el mantenimiento preventivo o el predictivo?

- 5 Beneficios del Mantenimiento Preventivo

- ¿Qué es el mantenimiento predictivo para grúas y por qué es importante?