Comprender el efecto del flujo de caja de los robots

Invertir en robótica puede conllevar muchas preguntas. ¿Mi gasto de capital va a satisfacer la demanda que enfrentaré en el futuro? ¿Los costos de mantenimiento e ingeniería serán demasiado altos para respaldar una producción y un tiempo de actividad constantes? ¿Los robots son lo suficientemente adaptables para responder a la combinación de productos, piezas y procesos que utilizo para abordar mis necesidades actuales y futuras?

Generalmente, la robótica es un gasto de flujo de caja muy positivo en el contexto de las grandes empresas de fabricación masiva. En procesos más especializados o menos variados, pueden hacer una contribución significativa al flujo de efectivo, así como reducir los cuellos de botella importantes que pueden estar ejerciendo presión sobre la escasez de mano de obra calificada o reteniendo producciones enteras. Pero, ¿qué pasa con los procesos más generales o de alta demanda que todavía están sujetos a mezclas de productos variadas? ¿Cómo puede administrar los costos si la tarea que realiza un robot no es tan repetible? Lea más a continuación para averiguarlo.

El efecto de los robots industriales en la fabricación

Se estima que el costo inicial de un robot industrial, incluida la ingeniería de sistemas, es en promedio de 250.000 dólares. Los costos de mantenimiento están por debajo de $ 10,000 por año, mientras que los ahorros generales en el costo laboral unitario se pueden estimar en un 40-60% dependiendo de qué tan involucrados estén los robots en todo el proceso de producción de un producto terminado. En cada paso del proceso, también se deben considerar los ahorros que se obtienen al reducir los costos de mano de obra periférica como seguros, riesgos de salud y seguridad o la necesidad de equipo especializado requerido para ayudar a la mano de obra calificada con trabajos peligrosos o tediosos y lesivos.

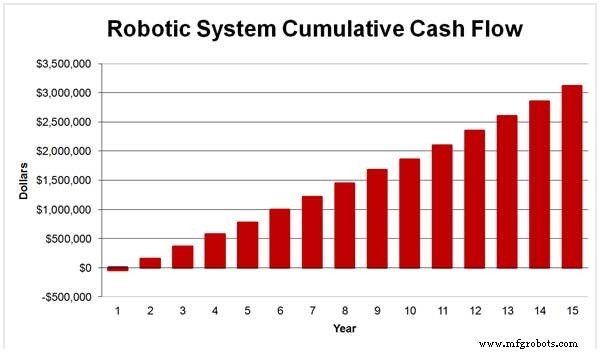

Además, se estima que la recuperación total de un robot en una variedad de mercados laborales puede ser de entre 2 y 10 años, sin importar el mercado laboral involucrado (incluidas áreas como el sudeste asiático). La vida útil de un robot puede alcanzar hasta 25 años en algunos casos, pero en última instancia, muchos de los costos asociados con los robots pueden reducirse a la integración y programación de sistemas, que pueden representar entre el 60 y el 80% del costo total de instalación.

Al mismo tiempo, la productividad del robot, el tiempo de actividad, la constancia y la capacidad de producción de 24 horas significan que los robots pueden ofrecer una mejora de la productividad del 30-40% en comparación con los procesos que dependen exclusivamente de mano de obra calificada. Tomando todos estos números juntos, asumiendo que un robot puede desplazar el costo de mano de obra completamente cargado de 2 trabajadores a $ 15 / hora por 3 turnos con 350 días laborales por año (un horario no inusual para las pocas empresas que trabajan a escala en la fabricación en masa), el período de recuperación es de 1 año cuando se compara con el costo medio de integración de un solo robot. Después de eso, siempre que nada cambie, el equivalente al 90% + de ese gasto inicial se destina al flujo de caja libre.

Siempre que la demanda sea suficiente, los trabajadores pueden complementar áreas donde la robótica no es adecuada y los trabajos son más atractivos. Sin embargo, este tipo de recuperación no es posible para el 80-90% de las empresas que no trabajan en este extremo más alto de la fabricación. Y, por supuesto, incluso en esas grandes empresas (las de Ford y GM del mundo, por ejemplo), no todos los procesos se adaptan a las capacidades robóticas actuales, incluso si el producto o componente que se procesa todavía se repite en un gran volumen.

Mejorar aún más el flujo de caja de los robots industriales

En última instancia, realmente son las operaciones de fabricación más grandes (y más repetibles) las que pueden obtener los mayores beneficios de la robótica. Si bien ya se han aprovechado significativamente de eso, hay pocas señales de que el potencial alcista aquí desaparezca pronto. Sin embargo, para los fabricantes más pequeños o más mixtos, reducir los costos generales de integración y eliminar la necesidad de "reintegrar" un robot para cada pieza es esencial para impulsar realmente los beneficios netos de flujo de caja de la robótica.

En estos entornos, los centros de costos centrales relacionados con los robots se reducen a tres factores:el costo del hardware, los costos de la integración de sistemas elaborados en toda la producción y el costo de la programación manual y la validación del programa para todas y cada una de las partes. Cada una de estas partes representativas representa aproximadamente un tercio de los costos iniciales de un robot tradicional. Sin embargo, jugar con estos costos con la tecnología adecuada podría reducir tanto los costos iniciales como los continuos de los robots y, posteriormente, mejorar el flujo de efectivo para más empresas.

Las tres oportunidades para hacer esto son las siguientes:

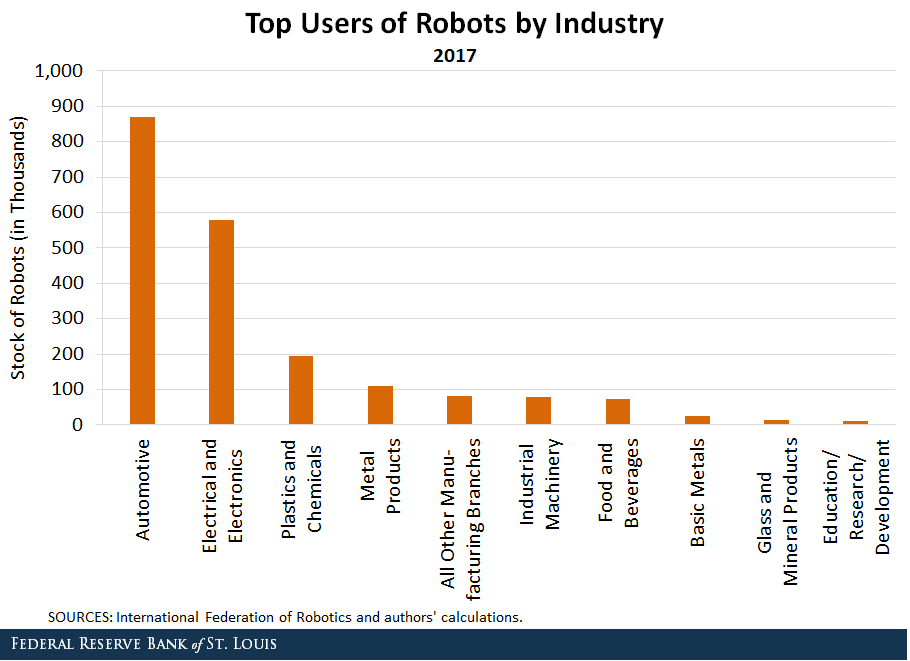

Reducir el costo del hardware: Los cobots o robots más pequeños y especializados pueden reducir estos costos a la mitad o más, pero estos son números que pueden moverse a un ritmo impredecible ya que los robots deben fabricarse ellos mismos “en la vida real”, por así decirlo. Sin embargo, sigue siendo beneficioso el hecho de que los costos de los robots industriales cayeron un 22% entre 2014 y 2017, y se esperaba que cayeran otro 24% para 2025. ¿Una señal de que esto realmente está sucediendo? Los pedidos no automotrices superaron los pedidos automotrices de robots por primera vez en el cuarto trimestre de 2020.

Integración de sistemas: Los fabricantes masivos a menudo tienen procesos de manipulación de materiales largos y sustancialmente integrados desde el principio hasta el final de toda su fábrica o instalación. Esto significa que cualquier integración de robot para un proceso específico puede, en última instancia, requerir modificaciones o una planificación actualizada para el resto de una instalación. Los fabricantes de alta mezcla o por contrato pueden ver un costo significativamente reducido aquí donde se puede usar el manejo de materiales autónomo, manual o no continuo, lo que significa que la integración puede simplemente resultar en un par de semanas de tiempo de ingeniería de baja intensidad, donde se equilibra con otros proyectos . Esto equivale a un costo inicial insignificante, mientras que los fabricantes masivos también pueden ver algunos de los mismos beneficios si evolucionan hacia un enfoque de personalización masiva.

Programación de robots: La eliminación del costo de la programación de robots podría beneficiar a los fabricantes masivos con seguridad, pero también podría hacer que los robots finalmente sean rentables para una variedad de operaciones de alta mezcla. ¿Por qué es este el caso? Los fabricantes masivos procesan una parte hasta 100.000 veces (o más) por año, mientras que las empresas de alta mezcla pueden procesar 10, 100, 1000 piezas o más durante un número variable de veces al año y, en estos casos, todavía necesitan un proceso generado manualmente. programa y jigging preciso para cada parte. Esto significa que, por ejemplo, 10 programas de piezas aumentarían el costo total de integración del robot inicial cuatro veces . Al automatizar el proceso de programación, muchos más fabricantes pueden ver beneficios de flujo de caja mucho mayores de la robótica.

Entonces, ahora que se pueden abordar las mayores oportunidades, ¿qué tipo de tecnología puede realmente hacer esto posible?

Cómo superan los robots autónomos el desafío de la "programación incremental"

Los robots autónomos son robots que efectivamente se "programan a sí mismos". Estas son soluciones ya bien conocidas en el espacio de manipulación de materiales y robots móviles autónomos, pero los fabricantes industriales necesitan con mayor urgencia robots autónomos para procesos de valor agregado que aumenten la productividad de estas empresas y les permitan emplear a más personas en un mayor tasa de rentabilidad .

¿Cuáles son los siguientes pasos aquí? Bueno, Omnirobotic ha desarrollado la tecnología Shape-to-Motion ™, un enfoque revolucionario que permite a un robot ver, planificar y ejecutar procesos de valor agregado para los fabricantes industriales sin importar la posición u orientación, o incluso la parte, colocada frente a él.

¿Cómo es esto posible? Utilizando la visión 3D, las piezas se interpretan en su entorno real tal como son. Luego, esos datos permiten una reconstrucción en 3D en un entorno de Digital Twin, donde la potencia de procesamiento basada en inteligencia artificial se utiliza para generar el mejor movimiento de robot y las mejores trayectorias de herramientas posibles para el proceso en cuestión.

A partir de ahí, ese resultado virtual se puede traducir en beneficios del mundo real utilizando las principales marcas de robots industriales existentes como FANUC, ABB, Universal Robots y más. Actualmente, la tecnología admite procesos de pulverización como pintura, recubrimiento en polvo y pulido con chorro de arena. Con más procesos en camino, esta tecnología robótica autónoma finalmente puede permitir todos los tipos del fabricante para aprovechar los beneficios de flujo de efectivo de la robótica sin los costos de integración adicionales que vienen con cada cambio de pieza, una victoria absoluta para la próxima generación de líderes de fabricación industrial.

Omnirobotic proporciona tecnología robótica autónoma para procesos de pulverización, lo que permite a los robots industriales ver piezas, planificar su propio programa de movimiento y ejecutar procesos de acabado y revestimiento industriales críticos. Vea qué tipo de recuperación puede obtener aquí .

Robot industrial

- ¿Cuál es la realidad de la visión del robot?

- ¿Qué diablos es un robot autoprogramable?

- Mantener a los robots ocupados

- Robots articulados:Guía del robot industrial más familiar

- Robots cartesianos:Guía de la tecnología de robots más escalable

- Delta Robots:la clave para aumentar la velocidad de fabricación

- ¿Tu robot de limpieza terminará en el estanque?

- Mantener el flujo de efectivo

- Comentario:comprensión de los métodos de programación de robots

- Las 5 partes principales de un brazo robótico en robots industriales

- Comprender los diferentes tipos de flujo de fluidos