El enfoque de múltiples herramientas genera ahorros sólidos

El equipo de mantenimiento preventivo de American Axle and Manufacturing (AAM) abordó un problema encontrado durante una orden de trabajo de mantenimiento preventivo de rutina. Confiando en sus habilidades y experiencia de campo, corrigieron el problema con un efecto mínimo en el tiempo productivo. Detectar el problema de manera oportuna le ahorró a la empresa un estimado de $ 50,000.

Se realizó una orden de trabajo de mantenimiento preventivo de rutina para cambiar un filtro hidráulico en BT 33608, Estación 17b, uno de los sistemas hidráulicos de la línea de ensamblaje del eje delantero en la Planta 6. Mientras completaba la orden de trabajo, el reparador hidráulico sintió que el sistema no sonaba como estaba operando al 100 por ciento. Sintió que la bomba estaba generando vibraciones irregulares y presentó una orden de trabajo correctiva para una prueba de análisis de vibraciones.

ANÁLISIS DE VIBRACIONES

Después de revisar los datos del análisis de vibraciones, el personal de mantenimiento encontró armónicos acelerados de velocidad de giro y lecturas axiales y radiales altas. Con base en los hallazgos, se sospechó que la unidad tenía una condición suelta con desalineación. Esto se informó a mantenimiento y producción.

Debido a las demandas de producción en esta línea, al personal de mantenimiento se le permitió solo 30 minutos para hacer la corrección. En un esfuerzo por ahorrar un tiempo valioso, utilizaron una luz estroboscópica durante la producción para leer la marca y el modelo exactos del acoplamiento Steelflex. Encontraron un residuo rojo en el exterior del acoplamiento (Figura 1), que, según los materiales de referencia, es grasa averiada o separada. Debido al estilo del acoplamiento, el mantenimiento no tenía un acoplamiento de reemplazo a mano. Pidieron la versión actual del mismo acoplamiento y la recibieron durante ese mismo turno. El acoplamiento tuvo que ser modificado internamente porque el fabricante no produjo el tamaño requerido. Durante este tiempo, el personal de mantenimiento pudo investigar y adquirir una grasa de reemplazo que no se separara bajo las fuerzas centrífugas (grasa de acoplamiento Texaco) y programó el período de 30 minutos para completar la reparación.

Figura 1. El acoplamiento muestra un resorte Steelflex fallado y

residuo rojo que queda de la separación de la grasa.

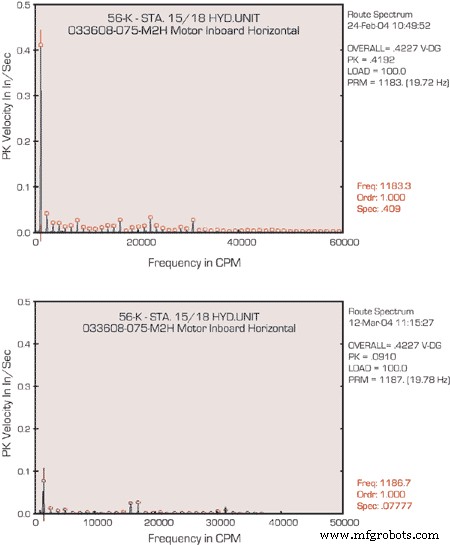

La producción de AAM liberó la unidad durante 30 minutos para completar la orden de trabajo. Debido a las limitaciones de tiempo, el personal de mantenimiento rompió el antiguo acoplamiento y dejó las mitades / cubos del acoplamiento instalados en el eje. Instalaron el resorte y la carcasa nuevos y luego rellenaron el acoplamiento con la grasa adecuada. Devolvieron la unidad a producción dentro de la ventana de 30 minutos y tomaron nuevas lecturas. Las lecturas axiales y radiales altas volvieron a un nivel más tolerable, pero las lecturas armónicas elevadas mostraron que la unidad aún estaba desalineada. Sabiendo que la desalineación podría dañar el acoplamiento instalado, el personal de mantenimiento ordenó un acoplamiento y programó una alineación láser durante un tiempo de inactividad programado. Posteriormente, las lecturas de vibración volvieron a los niveles adecuados (Figura 2).

Figura 2. El gráfico superior ("antes" de la lectura) muestra claramente

los múltiples armónicos de la velocidad de giro con el 1x

predominante. El gráfico inferior (lecturas finales) muestra

que las velocidades máximas han vuelto a dentro

Especificaciones de GM / Delphi.

TERMOGRAFÍA

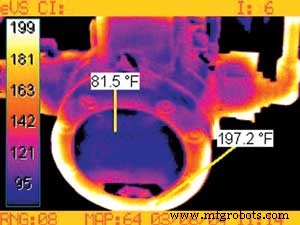

Tras el servicio del acoplamiento, el mantenimiento notó e informó que el depósito hidráulico adyacente funcionaba sustancialmente más caliente que las otras unidades. Usó termografía para determinar el punto de origen de la mayor generación de calor. Mediante imágenes térmicas, los técnicos determinaron que la bomba generaba el calor. Específicamente, la Figura 3 admite fugas internas graves y fugas en el drenaje de la caja.

Figura 3. La imagen termográfica muestra una fuga interna

y fugas en el drenaje de la caja.

ANÁLISIS DE ACEITE

El personal de mantenimiento programó análisis de vibraciones adicionales y pruebas de análisis de aceite para identificar la causa raíz y el daño adicional de los componentes mientras ubicaban un reemplazo de bomba adecuado.

El fabricante de la bomba había mejorado el estilo de la bomba del diseño original y los dos estilos no eran compatibles. Para evitar hacer ajustes a la bomba de nuevo estilo e incurrir en varias demoras durante el día, el personal de mantenimiento ordenó un reemplazo especial de la bomba de 24 horas. Las lecturas del análisis de vibraciones no generaron lecturas anormales y no detectaron desgaste metal sobre metal. Los técnicos de análisis de aceite completaron el muestreo y las pruebas para determinar que la química del aceite se había deteriorado mucho más allá de los niveles aceptables y que los niveles de partículas eran altos. El personal programó la reparación de la unidad durante el tiempo de inactividad programado de forma rutinaria. Cambiaron la bomba y el filtro y luego drenaron, lavaron y volvieron a llenar el sistema.

Las lecturas de análisis de vibraciones, termografía y análisis de aceite se completaron después de las reparaciones y todos regresaron a los niveles operativos normales, dentro de los estándares AAM.

La operación hidráulica correcta evitó una falla catastrófica en la estación 17b. Este sistema hidráulico alimenta el transportador de componentes que posiciona el componente para la prueba de torque. Si este sistema falla, las piezas no se pueden probar para determinar el par y, por lo tanto, detiene la línea de ensamblaje final. Según el tiempo requerido para completar correctamente cualquiera de los procedimientos de mantenimiento descritos, una falla catastrófica habría causado un mínimo de cuatro horas de inactividad con costos de aproximadamente $ 96,000. El costo de este tiempo de inactividad fácilmente podría haber superado los $ 576,000 si las piezas no estuvieran disponibles o no se pudieran obtener fácilmente.

Rick Kus, Dave Giacobozzi, Julius O’Steen, Jim Panoff, Ron Radford y Max Segar son miembros del equipo de PM en American Axle and Manufacturing en Detroit.

Mantenimiento y reparación de equipos

- Dotación de personal de mantenimiento industrial

- Servicios de mantenimiento por contrato

- Mantenimiento de terceros

- Ahorro de costes de mantenimiento predictivo

- Mecánicos de mantenimiento industrial

- Explicación del mantenimiento predictivo

- Mantenimiento preventivo:descripción general

- Operaciones + Mantenimiento =Producción

- El productor de turbinas de energía eólica logra sólidos ahorros de costos

- Mensaje predictivo en una botella:un enfoque moderno para un proceso antiguo

- 5 consejos para el mantenimiento de acoplamientos industriales