BP fiasco ofrece lecciones de confiabilidad

El 6 de agosto, British Petroleum ordenó el cierre del Oleoducto de Alaska, que suministra aproximadamente el 8 por ciento del suministro de petróleo crudo a los Estados Unidos. El cierre no podría haber llegado en peor momento, con el petróleo cotizando a más de 75 dólares el barril. El cierre es costoso para los productores de petróleo, costoso para el consumidor estadounidense y devastador para la imagen pública de BP. Lamentablemente, el cierre fue evitable; según los informes, fue causado por el antiguo error de aplazamiento del mantenimiento. Los expertos estiman el tiempo de reparación en 16 semanas.

La causa informada de la falla es la corrosión de la tubería. Con el tiempo, a medida que el crudo pasa por la tubería, se acumula lodo. Los ácidos de este lodo corroen el material de la tubería que, con el tiempo, reduce el grosor de la pared de la tubería. Si no se corrige, el espesor de la pared se reducirá hasta el punto de que su integridad puede verse comprometida. Los inspectores concluyeron que se perdieron más de dos tercios del espesor de la pared de la tubería, lo que provocó el cierre.

El proceso para remover el lodo, a menudo llamado “raspado” de las líneas, es una tarea de mantenimiento proactiva de rutina diseñada para reducir la corrosión al eliminar el lodo. La tubería en cuestión se limpió por última vez en 1992, hace 14 años. El evento está siendo investigado, pero según James Wiggins, portavoz de la Administración de Seguridad de Materiales Peligrosos y Tuberías de EE. UU., "Obviamente un factor de mantenimiento deficiente fue un factor".

Además de las preocupaciones sobre la política de la empresa con respecto a la frecuencia de limpieza de la tubería, se debe cuestionar su política con respecto al empleo de técnicas de prueba no destructivas (por ejemplo, ultrasónicas, radiográficas, etc.) para evaluar la integridad de la tubería. Sin duda, esto se revisará en la investigación subsiguiente.

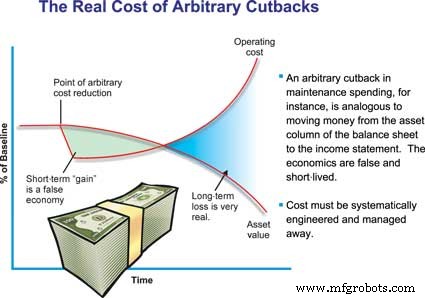

¿Cuál es la lección para llevar de los errores que supuestamente BP cometió en la gestión del mantenimiento del oleoducto? Los administradores de equipos se ven tentados a aplazar el mantenimiento a diario. Un dólar de mantenimiento reducido hoy equivale a un dólar de ganancias aumentadas este trimestre. El problema es el efecto a largo plazo. Mirando esto desde una perspectiva financiera, recortar arbitrariamente el mantenimiento es análogo a mover dinero de la columna de activos del balance de la empresa a la línea de ganancias en el estado de resultados. Se ve bien a corto plazo, pero si "gasta" sus activos, su valor real disminuye con el tiempo, lo que finalmente aumenta sus costos operativos (ver figura). En retrospectiva, ¿qué cree que es menos costoso:monitorear y limpiar periódicamente los oleoductos de petróleo crudo o cerrar todo o parte del oleoducto durante semanas o meses para reemplazar las piezas corroídas como subproducto de la negligencia?

Los costos de mantenimiento solo se pueden reducir de manera confiable si la necesidad de mantenimiento se elimina mejorando el diseño de la máquina, cambiando el contexto operativo o administrando el entorno operativo. En otras palabras, debe reducir los factores de estrés que afectan la confiabilidad de la máquina o aumentar la resistencia de la máquina para que pueda resistir mejor los factores de estrés que producen fallas. También puede reducir los costos de mantenimiento mejorando el diseño para la mantenibilidad, racionalizando los MP, utilizando inspecciones y técnicas de monitoreo, etc.

Para que un recorte de mantenimiento arbitrario aumente la rentabilidad a largo plazo de la empresa, el gerente que toma la decisión debe tener suerte, y la suerte no es un socio confiable.

¿Comentarios? Envíe un correo electrónico al editor técnico de Reliable Plant, Drew Troyer, a [email protected].

Mantenimiento y reparación de equipos

- ¿Qué es la cultura de confiabilidad?

- Transformación del mantenimiento en confiabilidad predictiva

- Ivara contrata a Smith como líder de estrategia de confiabilidad

- La conferencia de mantenimiento ajustado fue un gran éxito

- Mantenimiento y confiabilidad:lo suficientemente bueno nunca es

- Los detalles importan en el mantenimiento y la confiabilidad

- Proveedores de mantenimiento y confiabilidad:Atención al comprador

- Fiabilidad orientada a la familia

- Vodcast:Introducción al mantenimiento productivo total

- UT cambia el nombre del programa a Centro de confiabilidad y mantenimiento

- 5 claves para mantener la confiabilidad del equipo