Estudio de caso de monitoreo de condición para un motor eléctrico grande

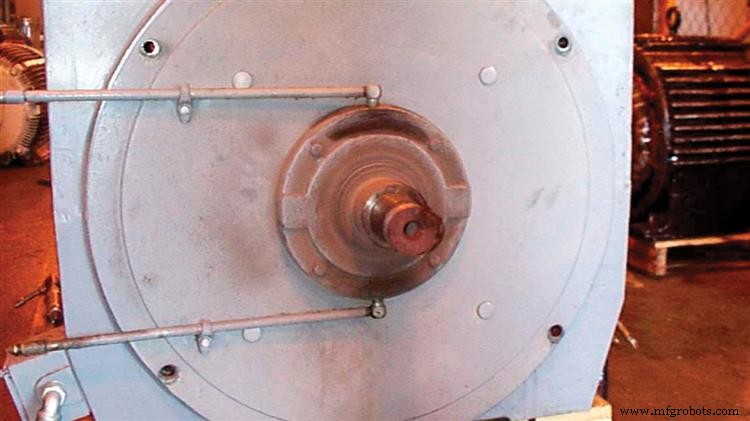

Gran parte de nuestro énfasis en las organizaciones de confiabilidad se coloca en la aplicación de tecnologías y los ahorros asociados con la detección de un problema y la prevención de una interrupción no planificada o una falla catastrófica. Muchas veces, repetimos este mismo procedimiento, una y otra vez en toda la planta, porque nos detenemos en identificar el problema físico y nuestras acciones resultantes no abordan la causa latente. Debemos ser más proactivos y dar el siguiente paso al identificar problemas con las tecnologías de monitoreo de condición y determinar el sistema o la causa latente y aplicar la solución y / o los aprendizajes subsiguientes en toda la planta. El siguiente caso de estudio involucra un motor eléctrico de 450 caballos de fuerza, 1200 rpm y 4 160 voltios (Foto 1).

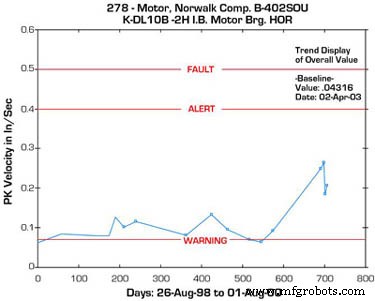

En este estudio, un analista de vibraciones notó un aumento significativo en los niveles de vibración en el motor sujeto (Gráfico 1).

Foto 1. El enorme motor en cuestión en la planta de Eastman Chemical.

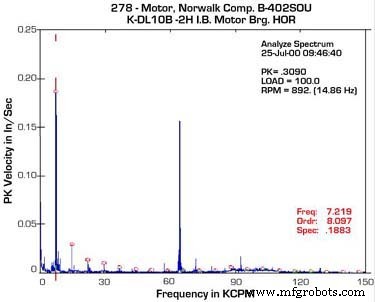

Los niveles de vibración habían aumentado de menos de 0,1 pulgadas / segundo a 0,25 pulgadas / segundo. No se observaron otros cambios en el tren de máquinas asociado. El análisis del espectro de cojinetes del motor fuera de borda reveló un pico de alta amplitud de alrededor de 7.200 ciclos por minuto y otro pico significativo alrededor de 71 veces la velocidad de giro del motor (Gráfico 2).

Gráfico 2. Análisis del espectro de rodamientos de salida del motor.

La primera sospecha del analista fue un problema motor relacionado con la electricidad. Por lo tanto, solicitó que el grupo de análisis motor evalúe el motor sospechoso. El grupo de análisis motor llevó a cabo un análisis de corriente (Gráfico 3) y un análisis de potencia en el motor sujeto, y no se identificaron problemas eléctricos.

Gráfico 3. Lecturas de análisis de corriente para el motor sujeto.

Entonces, el analista de vibraciones decidió continuar con un análisis más profundo. Se adquirió un espectro de baja frecuencia y alta resolución que reveló que el pico real alrededor de dos veces la frecuencia de línea era en realidad de 7.239 cpm. Una revisión adicional de los componentes del motor determinó que esta frecuencia era equivalente a la frecuencia de paso de la bola, pista exterior (BPFO), del cojinete del motor interior. Con base en estos hallazgos y el hecho de que teníamos problemas anteriores con esta aplicación, se tomó la decisión de reemplazar el motor durante una próxima asignación de mantenimiento preventivo programado para el tren de máquinas.

No se detenga aquí:busque la causa raíz

Muchas veces, nuestros grupos de confiabilidad quieren detenerse en este punto y reclamar los ahorros para prevenir una interrupción no planificada o una falla catastrófica. Pero para obtener un mayor beneficio de nuestras tecnologías de monitoreo de condición, debemos dar el siguiente paso.

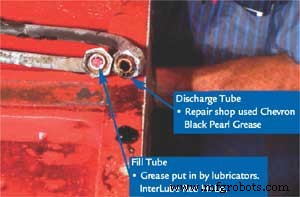

Nuestro equipo de análisis de motores siguió el motor en cuestión a nuestro taller de reparación de motores local para verificar el problema de los cojinetes y tratar de determinar las causas de este problema. Al retirar los tubos de llenado y descarga de grasa, el equipo notó que la grasa en el tubo de llenado no era nuestra grasa especificada para motores. El tubo de llenado contenía grasa Interlube Red Hi-Lo, donde nuestra grasa de motor especificada era Exxon Polyrex EM (Foto 2).

Foto 2. El análisis de los tubos de llenado y descarga

revela problemas.

Cuando se desmontó el rodamiento interior, el equipo y el taller de reparación también notaron que la grasa se había endurecido en el rodamiento. Un análisis más detallado de la grasa contenida en el tubo de descarga encontró que el rodamiento había sido lubricado con grasa Chevron Black Pearl cuando se reconstruyó previamente. Las partes determinaron que las dos grasas eran incompatibles y provocaron el endurecimiento de la grasa. Un análisis más detallado de los cojinetes también confirmó que la pista exterior del cojinete estaba dañada.

También se observó que estábamos usando un rodamiento de rodillos esféricos en una aplicación de transmisión por correa. Se tomó la decisión de cambiar el rodamiento por un rodamiento de rodillos cilíndricos para aumentar la capacidad de carga radial.

Tampoco se detenga aquí

Muchas veces nuestros grupos de confiabilidad se ven tentados a detenerse en este punto, y nos damos una palmada en la espalda y afirmamos que nuestro problema se resolvió corrigiendo la especificación de rodamientos y grasas en el motor en cuestión. Pero para obtener el mayor beneficio de nuestra tecnología de monitoreo de condición, debemos dar el siguiente paso. Debemos identificar el sistema o la causa latente de la falla y abordar estas causas para obtener el mayor beneficio para nuestra empresa. ¿Cómo entraron las grasas incorrectas en este rodamiento? ¿Hay otros motores en esta área o en la planta que estén recibiendo grasas no especificadas? ¿Por qué el taller de reparación de motores usa algo diferente a la grasa que especificamos para nuestros motores dentro de la planta?

Algunas de las otras acciones que se tomaron como resultado de los hallazgos y el posterior análisis de la causa raíz fueron:

-

Los hallazgos se comunicaron a nuestro Grupo de Servicios de Lubricación para asegurar que la grasa en cuestión no se estuviera utilizando en otras aplicaciones. Aunque ya no especificamos esta grasa en ningún equipo de la planta, se determinó que muchos de los lubricadores aún tenían un inventario de esta grasa en sus áreas. La grasa Interlube Red Hi-Lo se eliminó de todas las áreas de almacenamiento de lubricación.

-

El Grupo de Servicios de Lubricación había cambiado la especificación de la grasa dentro de la planta, pero esto no se había comunicado a los proveedores de servicios afectados. Se celebró una reunión con nuestro taller de reparación de motores para comunicar nuestros hallazgos, el resultado de mezclar grasas incompatibles y nuestras expectativas para el futuro.

-

Se desarrolló una nueva especificación de reparación como resultado de esta y otras fallas importantes del motor. La especificación de grasa se incluyó en la especificación de reparación. La especificación de reparación anterior no incluía una especificación de grasa.

-

Como resultado de estos hallazgos y hallazgos en varios otros motores, se tomó la decisión de desarrollar un equipo y un proceso de evaluación de reparación de motores.

Este caso ilustra los beneficios adicionales de llevar su programa de monitoreo de condición al siguiente nivel. Al volverse más proactivo y dar el siguiente paso al identificar problemas con las tecnologías de monitoreo de condición, puede determinar el sistema o la causa latente y aplicar la solución y / o los aprendizajes subsiguientes en toda la planta.

Tom Whittemore Jr. trabaja para Reliability Technologies Group en las operaciones de Tennessee de Eastman Chemical Company.

Mantenimiento y reparación de equipos

- C# para bucle

- Cómo establecer un programa de prueba de motores eléctricos

- Mejora del mantenimiento proactivo con monitoreo de lubricación en tiempo real

- ¿Es un sistema de monitoreo continuo adecuado para usted?

- La importancia de las tendencias en la confiabilidad de los motores eléctricos

- Punta del motor eléctrico en las barras del rotor

- Peligros del monitoreo de condición y potencial para el mantenimiento de la fábrica

- IoT para mantenimiento predictivo

- 4 sencillos consejos para garantizar una mayor eficiencia de los motores eléctricos

- Industria 4.0 para el monitoreo de la condición de los activos:importancia y beneficios

- El monitoreo de la condición de la máquina mantiene una fábrica en funcionamiento