El monitoreo de la condición de la máquina mantiene una fábrica en funcionamiento

En 1901, se otorgó una patente a Ransom E. Olds por la idea de una línea de ensamblaje en movimiento continuo, que utilizó para construir los primeros vehículos Oldsmobile. En 1913, Henry Ford mejoró el concepto al agregar cintas transportadoras móviles y con estas dos innovaciones, el tiempo necesario para ensamblar un automóvil pasó de 1½ días a 1½ horas. Nació la moderna fábrica de montaje.

Durante las siguientes cuatro décadas, numerosas industrias adoptaron la idea de una línea de producción en movimiento, desde radios hasta maquinillas de afeitar, relojes, cunas, clavos y periódicos. Durante la Segunda Guerra Mundial, EE. UU. construyó 300 000 aviones utilizando líneas de producción en movimiento. La idea se convirtió en la columna vertebral de la fabricación en todo el mundo y sigue siendo la forma principal de proporcionar productos a los mercados masivos.

Las herramientas y la maquinaria que se utilizan para realizar el trabajo de montaje son la parte más crítica de cualquier línea. En la década de 1950, la confiabilidad de los equipos de la fábrica se estaba convirtiendo en una parte importante de las operaciones. Si una sola máquina dejara de funcionar, toda la línea se cerraría hasta que se pudieran realizar las reparaciones. La maquinaria y los ensambladores inactivos redujeron la eficiencia y afectaron los costos. El mantenimiento se volvió importante.

A lo largo de la última mitad del siglo XX, la mayor parte del mantenimiento de las fábricas consistía en un mantenimiento periódico programado. Esto mejoró la confiabilidad y la vida útil de las máquinas, pero no ayudó a los operadores de la fábrica a predecir y evitar el mal funcionamiento del equipo o el tiempo de inactividad no programado. Durante los últimos veinte años, el monitoreo del estado de las máquinas se ha convertido en una parte importante de las operaciones de la fábrica. A veces denominadas Smart Factory, Industrial IoT (IIoT) o Industry 4.0, las fábricas están agregando sensores y sistemas analíticos que controlan el estado de los equipos de fabricación.

El monitoreo de condición es el proceso de equipar equipos con sensores que pueden identificar cambios paramétricos significativos que indican una falla o falla inminente. Estos sistemas buscan dos cosas. Primero:¿La máquina está operando fuera de sus parámetros de diseño y requiere una respuesta rápida? Segundo:¿Cuáles son las tendencias a largo plazo de los parámetros críticos para predecir cuándo la máquina necesitará mantenimiento, reparación o reemplazo?

Motores eléctricos de fábrica

Una de las máquinas más omnipresentes en las fábricas es el motor eléctrico. Se estima que hoy en día hay 300 millones de motores en funcionamiento en las instalaciones de fabricación de todo el mundo. Proporcionan el poder para fabricar, ensamblar y mover productos en una fábrica. La falla de un solo motor puede hacer que una línea de producción se detenga, con un costo de $ 10,000 por hora. Los sensores y análisis de monitoreo de condición brindan una advertencia temprana de problemas. El tratamiento rápido de estos problemas da como resultado un menor costo de mantenimiento, menos interrupciones en el flujo del proceso y una mayor seguridad para los operadores del equipo.

La salud de cualquier motor se puede determinar al monitorear tres parámetros operativos:

-

Vibración:medida con un acelerómetro.

-

Temperatura:medida con un sensor de temperatura de tipo contacto.

-

Corriente:medida con un sensor de corriente de tipo inductivo o de derivación.

Los acelerómetros proporcionan datos sobre la salud mecánica del motor. Los sensores de temperatura proporcionan datos sobre la salud mecánica y eléctrica, y los sensores de corriente analizan la salud eléctrica. Los sensores también pueden proporcionar datos sobre el estado del equipo y las herramientas conectadas al motor.

Acelerómetros

Todos los motores giratorios tienen una armadura que está suspendida por cojinetes y gira a varias velocidades. Las armaduras están equilibradas para que no vibren mientras giran. Sin embargo, una armadura desequilibrada o dañada genera vibraciones que pueden afectar a los rodamientos. Si las vibraciones tienen frecuencias resonantes de otros equipos conectados al motor, el daño puede ser grave y rápido. La frecuencia de vibración de un motor coincide con las RPM del motor y normalmente oscila entre unos pocos Hz y 4 kHz. Los acelerómetros son adecuados para medir estas vibraciones.

Los acelerómetros también se utilizan como micrófonos de contacto que escuchan el ruido de alta frecuencia (chillido) de los cojinetes donde se ha agotado la lubricación. Estas frecuencias van desde 5kHz a 15kHz. Los acelerómetros piezoeléctricos funcionan bien porque tienen una respuesta de frecuencia amplia que cubre ambos rangos de frecuencia con un solo dispositivo.

Normalmente, se utiliza una transformada rápida de Fourier (FFT) para analizar la señal. Los datos de FFT muestran cada banda de frecuencia de vibración y su intensidad. La Figura 2 indica las frecuencias y amplitudes de vibración naturales de un motor típico.

Los motores nuevos tienen frecuencias de vibración naturales que se registran y utilizan como base para comparar con los datos tomados más adelante en la vida útil del motor. Si estas medidas permanecen en el mismo rango que los datos originales, el motor está en buenas condiciones. Si las frecuencias o intensidades comienzan a cambiar con el tiempo, es una indicación de desgaste en partes del motor y una falla puede ser inminente. Por lo tanto, las reparaciones se pueden programar antes de que ocurra una falla. Esto elimina los cierres de línea catastróficos y mejora la eficiencia de fabricación.

La Figura 3 muestra el sensor de vibración modelo 8911 de la unidad comercial de sensores de TE Connectivity. Contiene un acelerómetro piezoeléctrico y un microcontrolador que realiza una conversión FFT a un formato que los clientes necesitan. Además, este sensor funciona con batería y transmite los datos de forma inalámbrica a través de frecuencias LoRa. Esto elimina el cableado duro. El sensor se puede montar fácilmente en un motor con un adhesivo, un perno de montaje o una base magnética. Sin cableado y con un montaje simple, el sensor puede pasar de estar listo para usar a funcionar completamente en un período de tiempo muy corto y a un costo muy bajo.

Sensores de temperatura

Las dos partes de un motor más afectadas por las altas temperaturas son los cojinetes y los devanados del estator. Para ser efectivos, los sensores que miden estos parámetros deben estar en contacto físico íntimo con las partes del motor de interés, por lo que generalmente se requieren diseños únicos para las aplicaciones de motores.

En funcionamiento, los cojinetes del motor normalmente funcionan entre 60° y 70°C (140° y 160°F). Cuando se cargan y lubrican correctamente, los cojinetes pueden tener una vida útil extremadamente larga. El problema más común ocurre cuando los lubricantes desaparecen por fugas o fallan por sobrecalentamiento ambiental. Estos modos de falla pueden ocurrir durante períodos de operación bastante largos:miles de horas. A medida que se agota el lubricante, la temperatura del cojinete comienza a aumentar y puede ser fácil de rastrear con un sensor de temperatura y un software analítico.

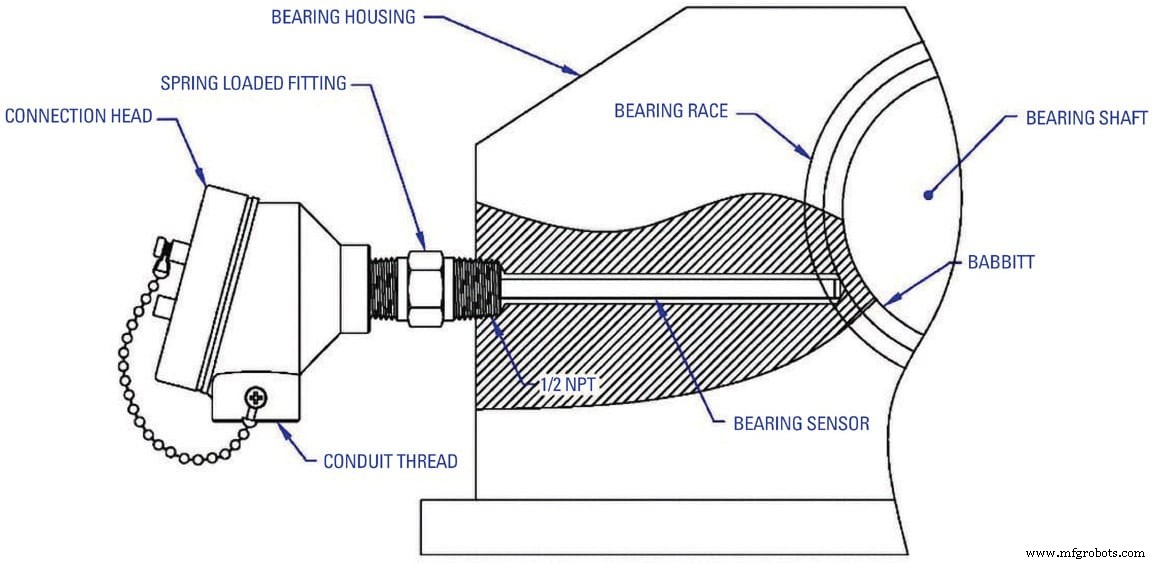

La figura 4 muestra un sensor de temperatura tipo NTC o RTD con resorte que está diseñado para estar en contacto directo con una pista de rodamiento exterior. Este montaje proporciona las mediciones de temperatura más precisas. La carcasa del rodamiento debe tener características diseñadas para acomodar el sensor de temperatura y proporcionar un acceso cercano al rodamiento.

Los sensores de temperatura también se utilizan para medir la temperatura de los devanados eléctricos del estator. Estas son las bobinas que generan los campos magnéticos para impulsar la rotación de la armadura. Si estos devanados se dañan por impacto o corrosión, la resistencia del cable aumenta y su capacidad para conducir corriente disminuye. Esto hace que los cables afectados se calienten. Pueden alcanzar temperaturas que derretirán el aislamiento e incluso provocarán un incendio.

Las Figuras 5a y 5b muestran sensores de temperatura (Unidad comercial de sensores de conectividad de TE) integrados en los devanados del estator de un motor. Los sensores se convierten en una parte permanente del dispositivo.

Al igual que con los sensores de vibración, la temperatura de funcionamiento inicial se mide y registra. A medida que pasa el tiempo, las temperaturas se toman periódicamente y se comparan con la línea de base. Si las temperaturas comienzan a desviarse de lo normal, es una indicación de problemas mecánicos en los cojinetes o problemas eléctricos en los devanados del estator. Una vez más, el mantenimiento se puede programar antes de que ocurra una falla importante, lo que evita un apagado inesperado de la línea.

Sensores de corriente

Mientras que los sensores de vibración y temperatura pueden informar sobre el estado físico de un motor, un sensor de corriente puede comprobar su estado eléctrico. Los sensores de corriente vienen en dos configuraciones básicas:derivación o diseños inductivos. Cada uno tiene ventajas y desventajas. La cantidad de corriente que consume un motor se ve afectada por muchas cosas:el voltaje aplicado, la velocidad del motor, la carga en el eje del motor y la condición de las escobillas del inducido. Las corrientes fuera de rango pueden indicar problemas de tensión de alimentación, cortocircuitos en el estator o devanados del inducido, escobillas desgastadas o problemas con las herramientas conectadas.

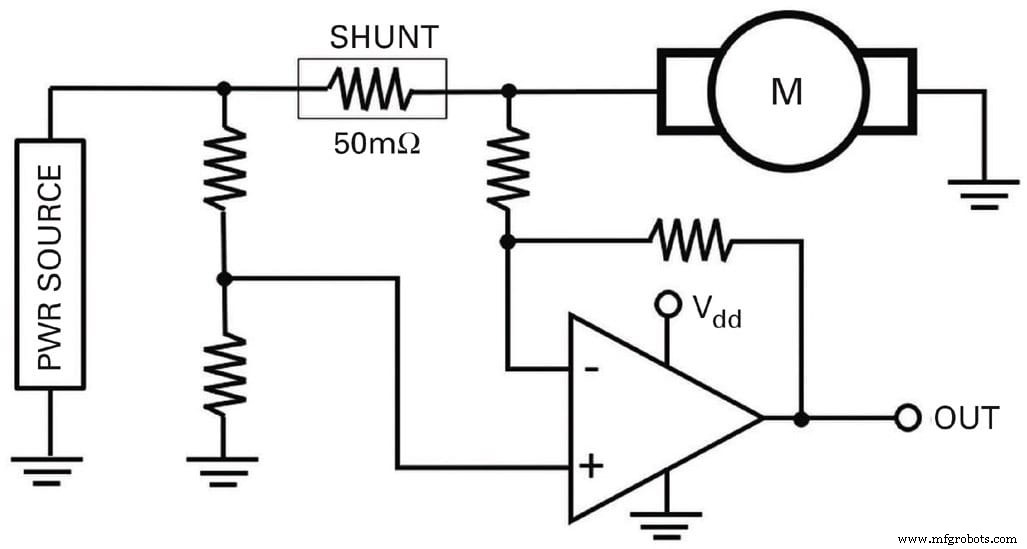

Un sensor de corriente de derivación es una resistencia de potencia de muy bajo valor colocada en serie con la línea de alimentación eléctrica al motor. El voltaje desarrollado a través de la resistencia es proporcional a la corriente que fluye a través de ella. Usando la ley de Ohm (I =E/R) y conociendo los valores de voltaje y resistencia, se puede calcular la corriente. Las derivaciones se utilizan cuando se requiere una precisión muy alta o para motores sin escobillas de alta frecuencia. La figura 6 muestra el esquema de un sensor de derivación.

Los sensores de corriente inductivos utilizan un anillo de alta permitividad alrededor del cable de alimentación. La corriente a través del cable induce un campo magnético en el anillo (Bin). Un sensor de efecto Hall incrustado en el anillo mide el campo magnético y, a través de un amplificador y una bobina envuelta alrededor del anillo, induce un campo magnético inverso (BF) para contrarrestar a Bin. El voltaje requerido para crear el campo BF es la señal de salida. El efecto neto de los dos campos magnéticos aparecerá como un campo nulo en el sensor Hall. Cuanto mayor sea el flujo de corriente en el cable de alimentación, mayor será el voltaje BF. (Ver Figura 7)

Más allá del motor

A menudo, el equipo conectado al motor también se puede monitorear para verificar su estado. La figura 8 muestra un ejemplo de una máquina fresadora que utiliza un cortador giratorio de múltiples estrías para mecanizar una superficie plana en una pieza de trabajo. La condición de la herramienta de corte rotativa es muy importante para la calidad de la operación de corte. Cuanto más afiladas sean las flautas del cortador, más preciso será el corte y mejor será la superficie del trabajo terminado. A medida que cada flauta hace un corte, la corriente del motor aumenta para proporcionar la potencia necesaria. Las flautas afiladas requieren menos potencia para cortar el metal. Las flautas desafiladas requieren más potencia.

Al monitorear la corriente del motor de esta fresadora, es posible determinar cuáles de las flautas de la herramienta de corte están afiladas y cuáles están desafiladas y necesitan ser afiladas.

Las contribuciones del monitoreo de condiciones al IIoT

Desde la invención de la línea de producción y la revolución industrial que generó, ha habido numerosas innovaciones técnicas que han impulsado el progreso en la fabricación. Las fábricas han experimentado ganancias de productividad promedio de 2.8% por año durante los últimos 70 años. Han contribuido tecnologías como herramientas eléctricas, moldeo por inyección, equipos de recogida y colocación, pruebas automáticas y robótica. Hoy, el monitoreo de la condición de la máquina se está agregando a la mezcla. El monitoreo de condición exitoso comienza con sensores ubicados en las máquinas de la fábrica que informan constantemente datos sobre su estado y funcionamiento. Mediante el uso de análisis en tiempo real, los operadores de la fábrica pueden identificar puntos problemáticos y programar las reparaciones y el mantenimiento necesarios sin esperar fallas catastróficas. Esto proporcionará ganancias de productividad a la fabricación. Sin embargo, todo comienza con los sensores.

Este artículo fue escrito por Pete Smith, gerente sénior, soporte de ventas y marketing, TE Connectivity Sensor Solutions — TES (Schaffhausen, Suiza/Berwyn, PA). Para obtener más información, comuníquese con el Sr. Smith en Esta dirección de correo electrónico está protegida contra spambots. Necesita habilitar JavaScript para verlo. o visita aquí .

Sensor

- El mercado de monitoreo de condiciones alcanzará los $ 3.9B para 2025

- Cómo el monitoreo de condiciones mejora un programa de PdM

- El producto SKF Machine Condition Advisor gana el premio

- La fábrica de motores Honda se beneficia de la supervisión de la máquina

- El dispositivo SKF permite el diagnóstico del estado de la máquina

- B&R presentará una solución de monitoreo de condición en Agritechnica

- Supervisión del estado de la maquinaria de la planta

- Peligros del monitoreo de condición y potencial para el mantenimiento de la fábrica

- Monitoreo de condición en su equipo

- Monitoreo de condición:5 tipos comunes de fallas y su importancia

- El monitoreo de condición de 4 vías beneficia a los equipos rotativos