Ahorro de tiempo y dinero con la supervisión de condiciones

Un estudio reciente de emisiones acústicas (AE) identificó una posible falla crítica de los rodamientos que se convirtió en una acción preventiva planificada para un fabricante de alimentos líder. Esto también evitó costos considerables y tiempo de inactividad no planificado.

El equipo de emisión acústica y la herramienta principal utilizada durante las rutas de inspección planificadas fueron fabricados por Holroyd Instruments. Este ejemplo mostrará el valor de este tipo de equipo para evitar un evento importante no planificado que podría haber tenido consecuencias de costos masivas para la empresa. El daño colateral al equipo asociado habría resultado muy costoso, y el tiempo de espera para la reconstrucción podría haber causado un tiempo de inactividad extenso que habría significado que los clientes descontentos no pudieran confiar en la disponibilidad de stock.

La historia comenzó en abril de 2010 cuando se observaron algunas lecturas elevadas iniciales en dos puntos de nodo en una gran caja de cambios de transferencia reductora que se tomaron muestras en una rutina de siete días. Las lecturas de socorro se elevaron y activaron el nivel de alarma. Eran motivo de preocupación y evidentes en inspecciones posteriores. La tercera lectura elevada que fue parte de una tendencia al alza instigó una orden de trabajo planificada en el sistema de gestión de mantenimiento computarizado (CMMS) para investigar y tomar medidas adicionales. Este equipo no se podía sacar de servicio a la ligera, ya que en ese momento estaba limitado por las altas demandas de producción. La experiencia con el cambio de rodamiento planificado anteriormente de una línea hermana también jugó un papel importante en la escalada del riesgo.

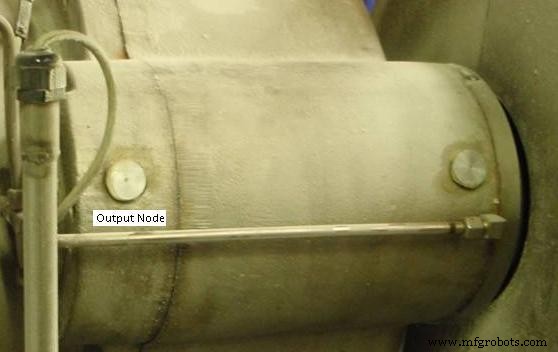

El lado de entrada de una caja de cambios de transferencia se muestra con el punto del nodo del cojinete de salida en el lado izquierdo.

En inspecciones más detalladas, se determinó que el rodamiento con el mayor desgaste era de hecho el rodamiento de salida sospechoso. Los clics audibles eran fuertes y claros en el cojinete del extremo de salida. Los dos cojinetes en las ubicaciones de los nodos estaban en la línea de transmisión del motor en los extremos de entrada y salida de la caja de cambios de transferencia. Los cojinetes adyacentes en el engranaje reductor helicoidal grande todavía estaban leyendo bajo y no tenían clics audibles. Se informó al gerente de ingeniería que había una anomalía en uno de los cojinetes de entrada, que los otros estaban en buenas condiciones y que la producción podría continuar con un monitoreo de condición específico. El muestreo de aceite de rutina se incrementó de una vez al mes a cada dos semanas. Se incrementaron las inspecciones AE, con lecturas de espectro ahora en un ciclo de cuatro días. Esto proporcionaría alguna evidencia comparativa cuando finalmente se instalaron los nuevos cojinetes.

El cambio planificado del juego de rodamientos se acordó con el planificador de producción, el gerente de mantenimiento y el especialista de producto. Quedó claro que el equipo tendría que funcionar durante al menos otros seis meses hasta que estuviera disponible. Se formularon planes de contingencia para un cambio de emergencia si alguna de las lecturas de AE o muestras de aceite mostraba avances hacia la falla. Se emitieron advertencias de que esto podría ocurrir rápidamente si fallaba el rodamiento. Se compró un nuevo juego de rodamientos y se programó una reunión con el fabricante de rodamientos para examinar los rodamientos usados cuando finalmente se cambiaron a principios de 2011.

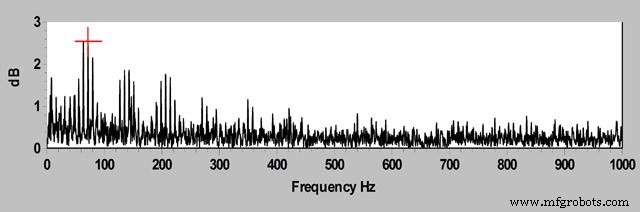

Las lecturas de AE se mantuvieron en un nivel elevado durante esta larga fase de espera, y los resultados de las muestras de aceite no mostraron lecturas elevadas en los elementos clave asociados con fallas de los rodamientos de rodillos. Durante las semanas previas a la renovación, se tomaron muchos espectros de todos los puntos de la caja de cambios para futuras evaluaciones. Esto descartaría frecuencias de la bomba de aceite y otros componentes alrededor del conjunto. A continuación se muestra un gráfico de espectro de envolvente AE antes del cambio de rumbo.

Como puede verse, había algo que creaba un pico a 73Hz, que coincidía con la frecuencia de la pista del rodamiento. Esto proporcionó una pista de que había un defecto en la superficie de la pista de algún tipo y no un elemento que se rompió o la jaula se desintegró.

El cambio de rodamiento finalmente tuvo lugar y la planta de producción se puso en marcha en 12 horas para que el equipo no sufriera ningún tiempo de inactividad no planificado. El juego de cojinetes usado se devolvió con la caja de cambios de transferencia y las dos unidades se desengrasaron. En la primera inspección, ambos se veían similares y en buen estado. A continuación, los elementos y las jaulas se desmontaron de las pistas exterior e interior, con cuidado de mantenerlos en orden y en el aspecto correcto para su posterior montaje.

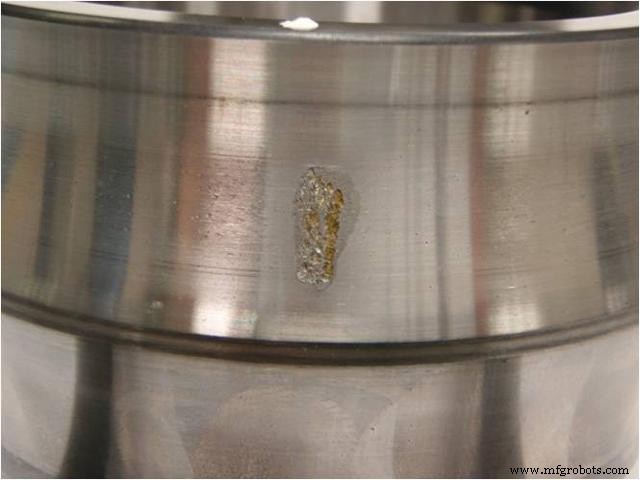

Quedó claro que en el rodamiento de salida sospechoso se había desarrollado una gran astilla en la pista interior y todos los elementos estaban picados con los escombros que se habían emitido. En este punto, se invitó a un representante del fabricante de rodamientos a visitar y examinar los rodamientos. Coincidió en que los cojinetes habían durado muy bien teniendo en cuenta la atmósfera y el calor en el que habían funcionado durante casi 10 años. Esto se consideraría un modo de falla al final de su vida útil. Puede haber durado muchos meses más o podría haberse acelerado hasta fallar en días o semanas. La fotografía de abajo es de la astilla que mide aproximadamente 10 mm de largo y 2,5 mm de ancho.

El daño por astillamiento en la pista se muestra arriba con bordes emplumados y picaduras en la superficie en el área cargada del astillado. Tenga en cuenta la siguiente capa de material en el lado derecho que habría cedido.

Cuando se completó el trabajo de remediación, se registraron y monitorearon muestras de espectro adicionales para obtener más información. Los niveles de ruido de la alfombra eran más bajos y la escala de decibelios era un tercio del ejemplo gráfico anterior. El pico máximo ahora era de menos de 0,4 decibeles, mientras que el nivel de la alfombra era de menos de 0,2 decibeles.

En conclusión, los sistemas y herramientas en los que se confiaba todos los días demostraron ser efectivos para capturar esta anomalía antes de que se convirtiera en un evento importante. La clave para esto fue la participación total de la ingeniería en las operaciones para planificar el trabajo de reparación con la menor interrupción posible.

Entre las lecciones aprendidas se encuentran que las frecuencias de inspección a intervalos de siete días fueron correctas para esta planta crítica, la acción preventiva se inició en la primera oportunidad, el equipo permitió localizar la falla del rodamiento, la instalación de audio permitió una segunda referencia que vinculaba rpm con los clics audibles y que todo esto proporcionó evidencia suficiente para que el trabajo planificado comience lo antes posible.

El análisis de la causa raíz se llevó a cabo directamente después de que se completó el cambio de cojinete para investigar cualquier recomendación futura para el mantenimiento de este equipo. Se decidió que, dado que los rodamientos habían llegado al final de su ciclo de vida útil, no era necesario modificar ningún mantenimiento planificado para el futuro. El monitoreo de condición con AE había brindado la confianza para detectar cualquier anomalía en una etapa muy temprana de la curva.

Para obtener más información sobre los sistemas de monitoreo de condición, visite Kittiwake Holroyd en www.kittiwakeholroyd.com.

Mantenimiento y reparación de equipos

- 5 consejos de computación en la nube para poner tiempo (y dinero) de su lado

- Monitoreo de la temperatura ambiente con una Raspberry Pi y Nagios

- Monitoreo de la temperatura ambiente con Moteino's y Raspberry Pi

- Supervisión de la temperatura con Raspberry Pi

- Mejora del mantenimiento proactivo con monitoreo de lubricación en tiempo real

- Liderando con persistencia y perseverancia

- La monitorización del estado aumenta y mantiene la eficiencia en la producción de papel

- El tiempo es dinero:consejos para usar software de mantenimiento para ahorrar tiempo y gastar más eficientemente

- Por qué el control de la carga es fundamental en tiempos de crisis y más allá

- C++ Fecha y hora

- Peligros del monitoreo de condición y potencial para el mantenimiento de la fábrica